浅埋超大断面暗挖隧道施工方法及支护力学特征

2015-12-21李讯何川耿萍丁建隆

李讯,何川,耿萍,丁建隆

浅埋超大断面暗挖隧道施工方法及支护力学特征

李讯1,何川1,耿萍1,丁建隆2

(1. 西南交通大学交通隧道工程教育部重点实验室,四川成都,610031;2. 广州市地下铁道总公司,广东广州,510030)

通过数值模拟和现场监控相结合的方式,研究地铁区间过渡段浅埋超大断面隧道的破坏形态、开挖工法、施工参数及支护体系力学特性。研究结果表明:应以中风化和微风化岩层的交界处产生向两侧以泰沙基破裂角扩展的破裂面作为荷载设计的依据;不同开挖工序的地表沉降有较大区别,拱部中导洞最后施工对控制地表下沉最有利;管棚直径对地表沉降影响不大,减少管棚环向间距对控制地表沉降更为有效;临时横撑是施工期重要的支护结构,1次拆除长度不宜超过6 m。

大断面隧道;开挖工法;力学特性;破坏形态

随着我国社会经济的快速发展,人流、车流急剧增大,使得城市交通拥堵状况日益尖锐和突出,地面交通已无法满足城市发展的交通需求,充分开发利用地下空间成为城市发展的客观需要,地铁建设呈现出蓬勃发展的态势。地铁线路按其在运营中的作用,有正线、辅助线之分,辅助线包括折返线、渡线、联络线、存车线等,随着地铁路网的发展,线路日益复杂,形成单洞多线的大断面隧道情况越来越多[1−3]。受城市环境的制约,地铁施工在很多情况下只能采取暗挖法,一方面,由于跨度增大引起开挖断面积大幅度增加,工程造价会大幅度上升,经济性方面要求尽量以低扁平率来降低造价;另一方面,在低扁平率而绝对跨度却很大的情况下修建这类隧道,对修建技术会造成更大困难[4−7]。目前,大断面大跨度隧道方面的研究多是针对公路隧道[8−11],与城市环境条件下施工的地铁隧道相比,对地表变形要求不太严格,而且一般埋深大,围岩条件好,其施工方法和支护参数与浅埋地铁隧道有较大区别。本文作者以广州地铁2号线超大断面隧道为对象,对隧道破坏形态、开挖工法、支护参数以及施工参数等方面进行研究。研究成果可为类似条件下的大断面地铁隧道设计和施工提供一定的经验和参考。

1 工程概况

图1所示为公园前站至纪念堂站区间隧道平面示意图。从图1可见:广州地铁2号线公园前站−纪念堂站区间隧道工程,因公园前站是地铁1号和2号线的换乘站,出站后线路复杂,在右线隧道YCK14+095处开始出现渡线,在左线隧道ZCK14+210处与左线存车线相交,因此在YCK14+180~YCK14+202处形成左线、右线、存车线、渡线4线并存的大跨度隧道。该处大断面隧道设计埋深15.8 m,开挖跨度为21.6 m,开挖高度14.2 m,开挖断面面积为253.7 m2。按照国际隧道协会制定的“隧道断面划分标准”,隧道净空面积大于100 m2的隧道即为超大断面隧道。

本区间隧道位于广州市中心地带,隧道所处的地面环境复杂,隧道西侧多为四、五十年代修建的2~4层民宅,结构安全度较低,东侧市政府机关和新华社广东分社建筑物离隧道较近,附近的广纺联等危房需采取适当的措施进行保护,施工过程中对地表变形及对周围环境的影响应严格控制。大跨度隧道的施工是该区间隧道施工的难度和重点,在实际施工中是否选择合理的施工方法及施工参数直接影响到工程的成败。

地质剖面如图2所示,区间隧道范围上覆第四系土层,其下为白垩系上统三水组康乐段(K2S1)红层,岩性为泥质粉砂岩,含砾砂岩夹粗砂岩及砂砾岩,岩性变化较大,岩层平缓,地质构造简单,区间隧道穿越的岩层和土层,主要为全风化带、强风化带、中等风化带和微风化带,属于Ⅱ~Ⅴ级围岩。区间第四系覆盖层中存在孔隙水,基岩中存在裂隙水,但富水性和透水性均很差。

单位:m

2 计算模型的建立

2.1 围岩和支护材料参数的确定

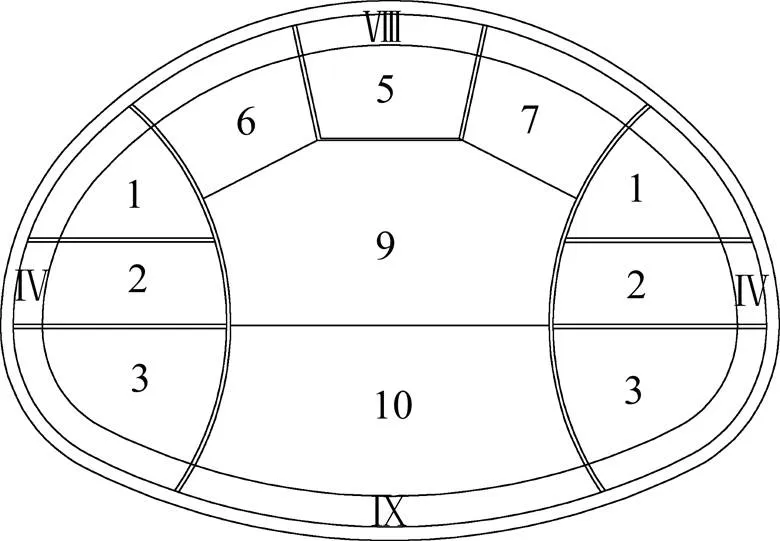

为保证数值模拟能够最大限度的反映现场的实际情况,选取里程YTK14+180附近的地质断面作为大跨度隧道的研究断面。此段的地质断面比较典型,土层、全风化、强风化、中风化、微风化层分层明显,围岩物理力学参数也最为不利。数值计算中围岩选用实体单元进行模拟,本构模型采用摩尔−库伦弹塑模型,物理力学性质指标由工程地质勘察报告提供,并参考相关规范[12]。衬砌选用与围岩相同的实体单元,采用弹性模型,力学参数根据规范值确定。超前支护中的长管棚在二维分析中通过提高围岩力学参数,三维计算中采用桩单元(仅考虑法向弹簧刚度n=200 MPa/m,不考虑单元与土的摩擦作用)模拟,以实现管棚与土体的相对变形。初期支护的钢架采用梁单元模拟,钢筋网作为安全储备,在模拟计算中未考虑。区间隧道位于软弱围岩,锚杆为全长黏结式,其主要作用为稳定初期支护钢架,约束侧向变形,因此采用结构锚杆单元来模拟。根据上述原则,确定围岩和支护材料物理力学参数如表1所示。

表1 围岩及衬砌物理力学参数

注:为弹性模量;为泊松比;为黏聚力;为内摩擦角;为重度。

2.2 计算工况

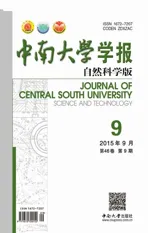

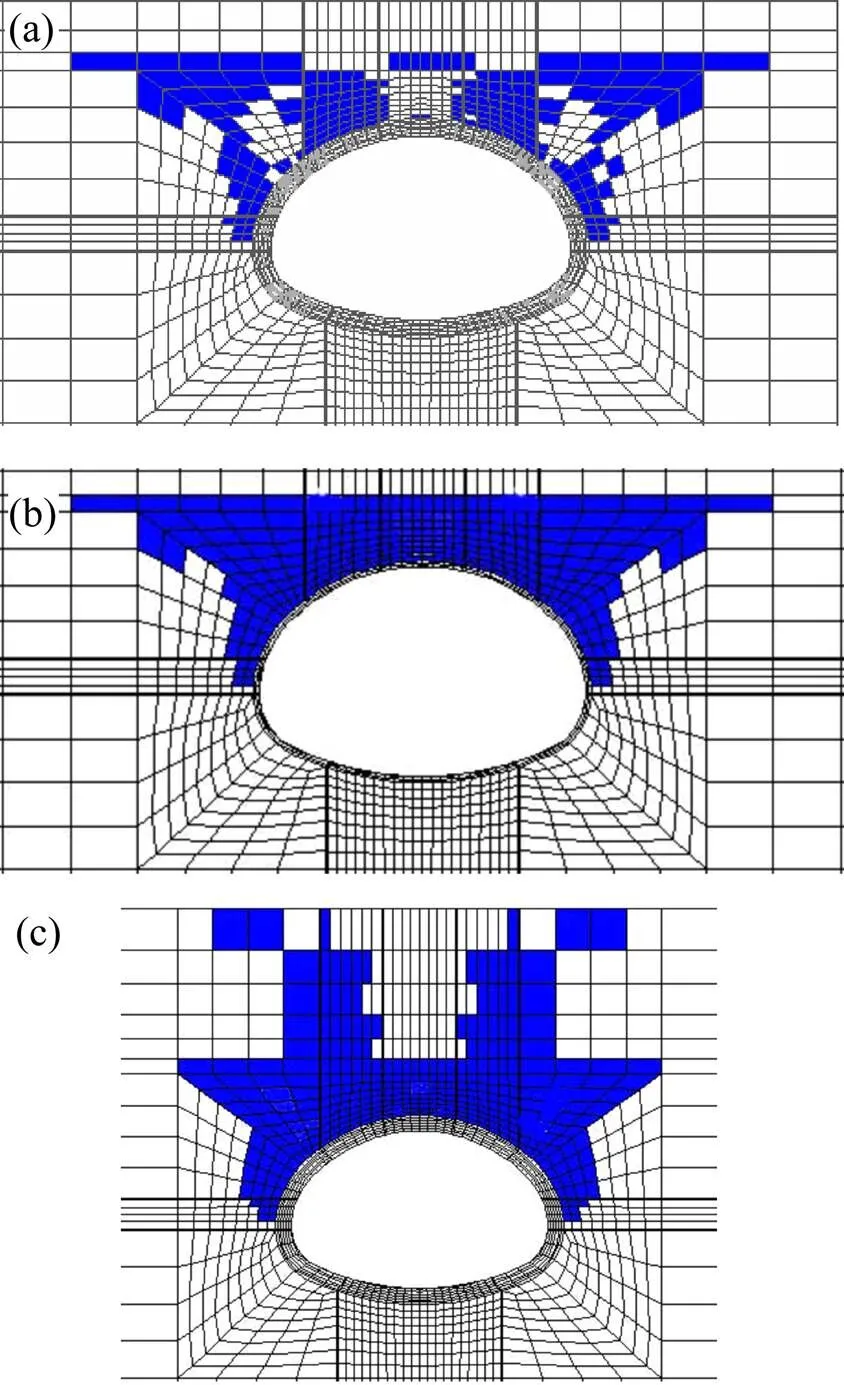

大断面隧道常常采用双侧壁导坑法施工,针对该隧道高度较大的特点,拱部和侧洞采用三导坑,并拟定3种分步开挖方法,各工法的区别在于开挖导洞的顺序不同,具体开挖步骤如图3所示,图3中数字表示开挖步序。数值计算中主要考虑对隧道破坏形态、开挖工法、支护参数、施工参数等方面进行研究。开挖工法采用二维计算,其他采用三维计算。

(a) 工法1;(b) 工法2;(c) 工法3

2.3 计算范围和边界条件

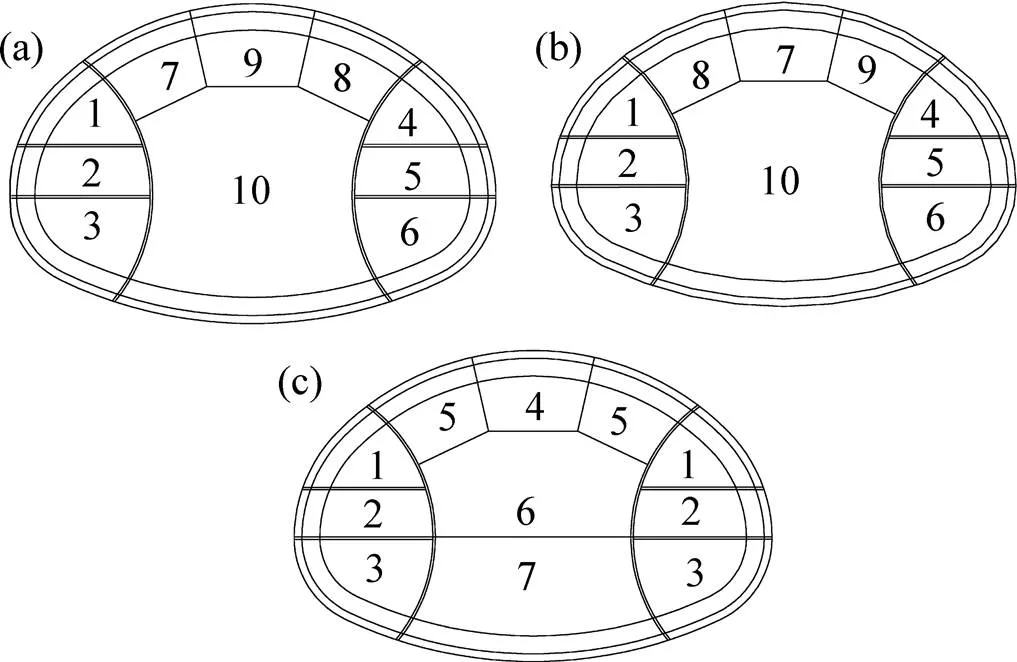

计算模型取隧道轴线方向为轴,水平面内垂直隧道轴线方向为轴,铅直向上为轴。建模时水平方向分别在边墙边缘之外延伸70 m,再加上隧道本身的跨度,则宽度方向计算范围取为160 m,深度方向向上取至地表,向下取至离拱底34 m,隧道纵向方向取22 m。边界条件为位移约束,其中上部边界为自由边界,左右边界固定方向的位移,下部边界固定方向位移,纵向方向固定方向位移。数值计算模型如图4所示。

(a) 整体模型;(b) 模型细部;(c) 钢架和管棚;(d) 锚杆单元

3 数值计算结果与分析

3.1 破坏形态

城市地铁隧道一般按荷载结构模型设计。确定上覆土荷载的大小是合理设计的前提。虽然浅埋隧道荷载的计算方法较多,但不同的计算公式得出的破裂角不同,而GB 50157—2003“地铁设计规范”[12]对选用何种公式并没有明确规定,这给设计带来困难。该隧道断面很大,所处工程地质环境复杂,隧道的破坏形态、破裂面产生的位置、破裂角的大小都需要进一步研究,以探求采用不同理论公式进行设计的适应性。

对无支护条件下,全断面开挖进行模拟计算。隧道破坏形态如图5所示。

图5 隧道破坏形态

无支护时隧道无法自稳,在拱顶出现大规模的坍方,发生冒顶现象。两侧土体向洞内塌落,地面出现沉陷,范围大致为3倍洞径。围岩破坏区发生在中风化层及其以上地层,边墙中部至拱底未发生破坏。将围岩破坏与未破坏的交界线同隧道侧壁的交点作为破裂面的开始点,与地表最远处出现破坏区连接作为破裂面,破裂面与水平线的夹角为破裂角,记为。此值越小,说明破裂范围越大。按照TB 10003—2005“铁路隧道设计规范”[13]解与泰沙基理论破裂角计算结果如表2所示。从表2可见:数值模拟计算破裂角与泰沙基理论破裂角吻合程度较好,两者仅相差1.5°。因此可以这样来描述破裂面:从中风化层与微风化层的交界处产生(而不是从拱底开始)向两侧以泰沙基理论破裂角扩展,可以以此作为设计参考。

表2 破裂角计算值

3.2 不同工法的影响

3.2.1 地表沉降

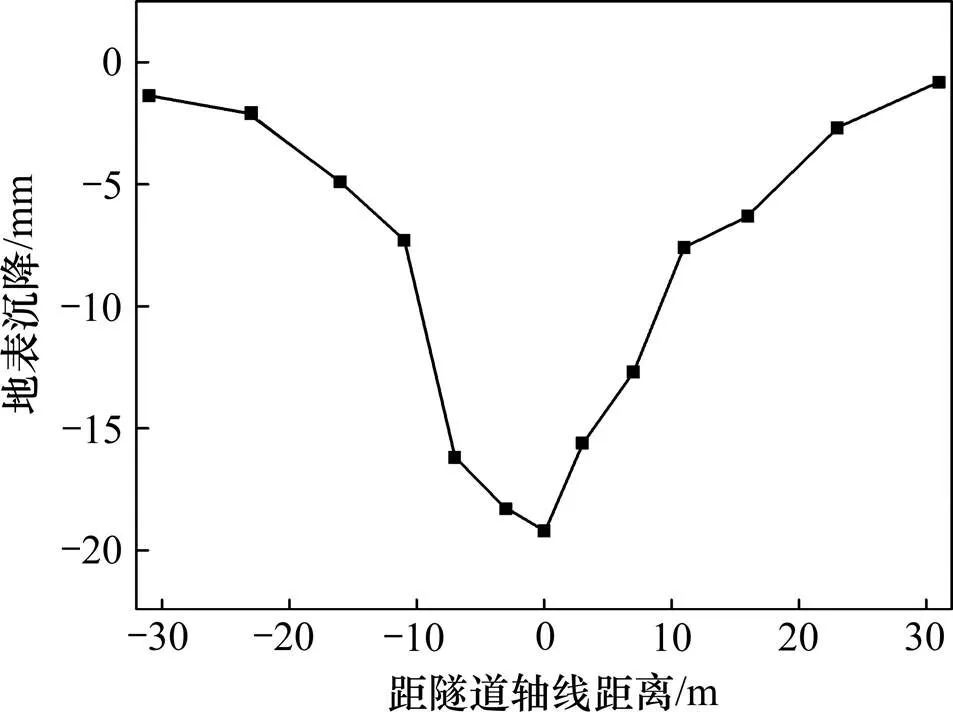

地表沉降值是城市地铁施工中最重要的因素,一般需控制在30 mm以下。计算中对双侧壁导坑的3种开挖方式进行模拟,不同开挖顺序引起的最终地表沉降曲线如图6所示。从图6可以看出:地表沉降按从小到大的顺序为工法1、工法2和工法3。造成沉降差异的主要原因是拱部中导洞的开挖时机不同,工法1开挖拱部中导洞较晚,这部分土体在开挖拱部左右导洞时起到了支撑拱部的作用,限制了土体的位移,因此地表沉降最小。

1—工法1;2—工法2;3—工法3

隧道开挖工程中,不同的开挖步骤引起的地表沉降不同,在施工时应对最不利的开挖步重点监控。图7所示为工法2各开挖步的地表沉降。

从图7可以看出:随着开挖的进行,地表最大位移从拱顶左侧逐渐移动到拱顶上方。两侧壁开挖对地表沉降影响较小,开挖完成后地表沉降不到1 mm。拱部开始施工后,沉降迅速增大,其中最不利工况出现在拱部右导坑开挖,沉降从6.7 mm增加到16.5 mm,此开挖步引起的沉降占整个沉降量的54%。这是因为拱部左导坑和中导坑的开挖后,在拱部已形成较大临空面,对后续施工扰动非常敏感,拱部右导坑开挖使拱部失去下部覆土的最后支撑而在该步产生最大沉降量。

开挖步:1—1;2—2;3—3;4—4;5—5;6—6;7—7;8—8;9—9;10—10

3.2.2 拱顶位移

图8所示为不同工法在施工过程中的拱顶下沉的动态变化。从图8可以看出:侧壁导坑的施工对拱顶下沉的影响并不大,即使如工法3,在左右侧壁同时开挖后也仅造成了1 mm的下沉量,这是因为隧道跨度大,侧壁导坑距拱顶较远减小了影响,同时超前管棚等加固措施起到了良好的控制地层位移的作用。拱部导洞的开挖顺序不同造成了拱顶下沉量的差异:工法1最后施工中导洞,这部分土体在左右两侧导洞开挖的过程中支撑了拱顶,对控制拱顶下沉最有利,下沉量最小;工法2先开挖中导洞,过早的暴露了拱顶临空面,因此拱顶下沉出现了较大增加;而工法3先开挖拱顶中导洞,然后同时开挖左右导洞,拱顶下沉值最大且发生了突变,最为不利。

1—工法1;2—工法2;3—工法3

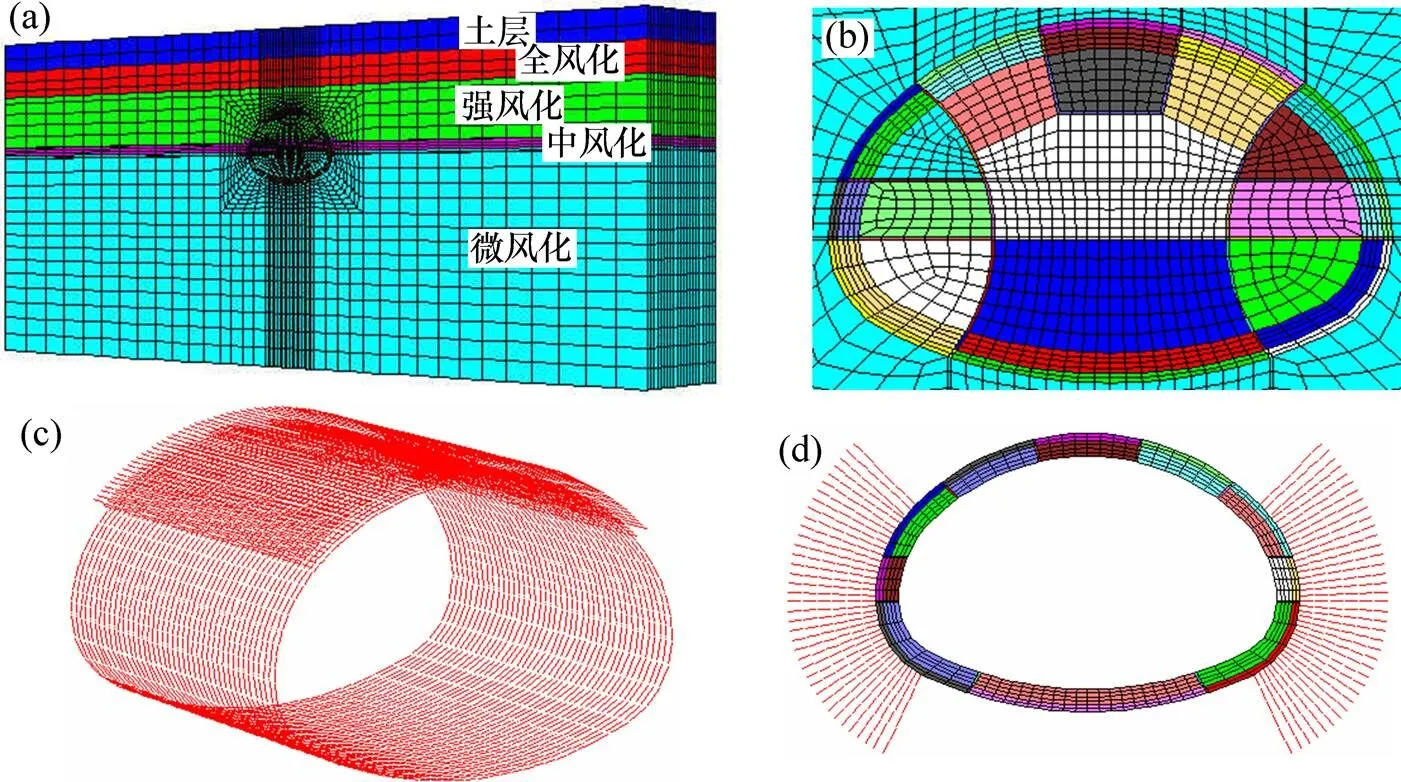

3.2.3 水平位移

3种工法最终水平收敛如图9所示。水平收敛值很小,边墙处围岩向着隧道外移动。这一结果与文献[14]以及文献[15]中观察到的现象一致。这说明浅埋低扁平率大跨隧道的围岩位移模式与一般隧道存在较大区别,这主要是因为浅埋大跨隧道拱顶处竖向松动荷载较大,上部围岩向下挤压推动下部围岩向两侧移动,同时隧道横撑和初衬组成的支护体系不仅限制了围岩向内侧的位移,也在拱顶松动荷载作用下发生变形挤向隧道两侧土体。这样使隧道拱顶承受主动土压力,而边墙承受被动土压力。

(a) 工法1;(b) 工法2;(c) 工法3

3.2.4 围岩塑性区

讨论施工对隧道围岩稳定性问题时,考虑隧道开挖后围岩塑性区分布情况是必不可少的。图10所示为3种工法开挖后围岩塑性区的分布情况。可见塑性区全部出现在微风化以上地层,工法1与工法2相比,拱顶中导洞上方未出现塑性区,再次证明了较晚暴露拱顶中导洞临空面,充分利用下方土柱的支撑能力,使其在拱顶初衬封闭成环前最后一步开挖有利于围岩稳定。工法3最为不利,拱顶左右导洞同时开挖将导致塑性区向地表扩展。

3.3 施工方法拟定

从开挖方法对围岩稳定性的影响分析可知:3种工法均能将地表沉降控制在30 mm以内,其中采用工法1从控制地表沉降的角度是最佳方案,工法3最为不利;两侧壁导坑同时开挖对地表沉降影响不大,对围岩稳定影响的区别主要是在拱顶的开挖顺序上。在实际施工中,受机械设备和工期要求的限制,很难实现先开挖拱部左右导洞,再开挖中间的工法。因此,考虑3种工法的优劣,结合现场实际条件,拟定施工方法如图11所示,图11中数字表示开挖步序。两侧壁导坑开挖采用工法3的方式,以加快施工进度;在两侧壁导洞施工完后,再施工拱部,拱顶土体采用工法2,左右导洞错开4 m距离开挖;中间核心土较高,采用台阶法开挖。

(a) 工法1;(b) 工法2;(c) 工法3

3.4 管棚间距的影响

在浅埋软弱围岩隧道的施工中,采用管棚支护作为超前支护一直是加固围岩,控制地表沉降的主要措施。管棚直径取108 mm,环向间距取20,30,40,50和60 cm按拟定的施工步骤进行三维计算,管棚端部支承在做好二次衬砌的隧道顶面上,计算时采取固结处理,约束其,和这3个方向的位移自由度和转动自由度。

图11 拟定的施工工法

拱顶位置外层管棚沿隧道纵向方向的竖向位移如图12所示。管棚位移从端部逐渐增大到最大值后趋于稳定,随管棚间距的增大,最大值出现的位置向管棚前端移动并逐渐增大,当间距为50 cm时,管棚位移已接近30 mm,从控制管棚挠度的角度,较为不利。图13所示为不同管棚间距的地表沉降。从图13可见:随着管棚间距的变大,地表最大沉降值出现非线性增大,而且增大的速率有变快的趋势。管棚间距从20 cm增大到60 cm,地表沉降增加了6 mm左右,达到 22 mm,增幅约38%。

间距/cm:1—20;2—30;3—40;4—50;5—60

图13 不同管棚间距的地表沉降

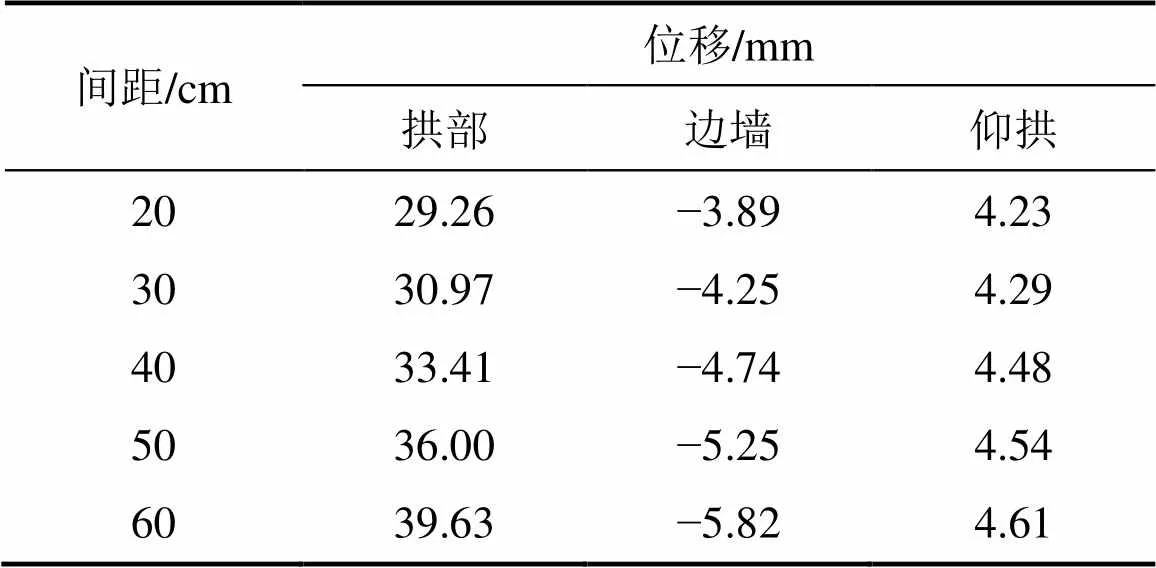

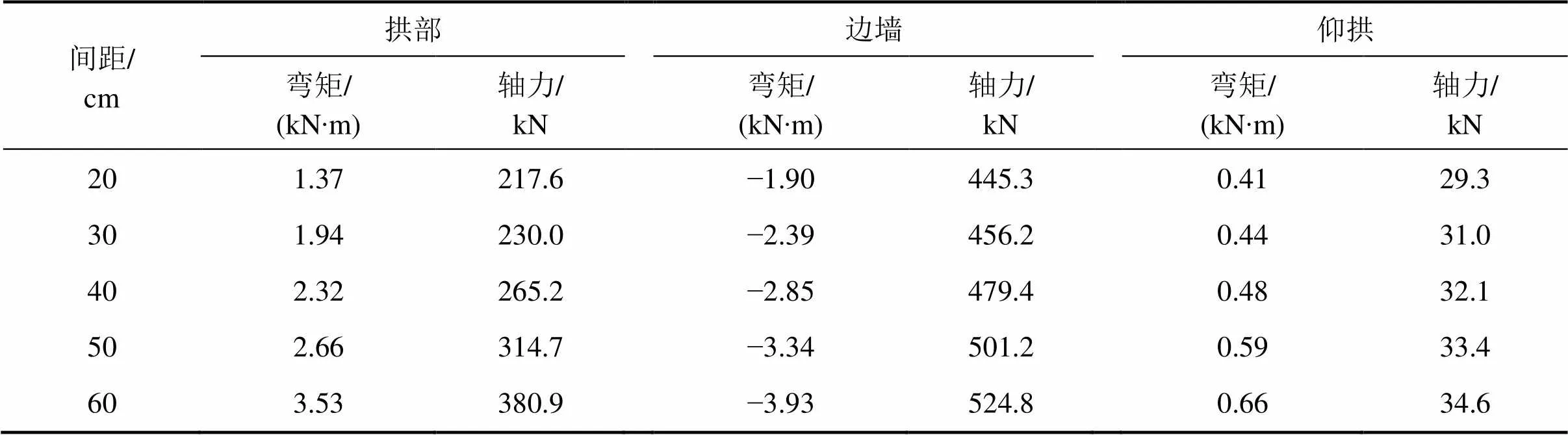

隧道中间断面钢架的位移和内力随管棚间距的变化分别如表3和表4所示。从表3和表4可见:1) 钢架拱顶处的位移最大,边墙处向外凸出,拱底位移最小;随管棚间距变大,位移增幅加大,钢架拱顶位移受管棚间距影响尤为明显。2) 钢架拱顶和边墙整体受力较大,底部受力较小,这是因为拱底钢架安装较晚,施工时其他部位钢架变形已基本到位,未能形成共同受力的体系。3) 随着管棚间距的变大,钢支撑各部位内力均出现增大,管棚60 cm间距时,钢架边墙外侧最大应力值为191.3 MPa,达到钢筋设计强度的89%。

表3 钢架位移

注:“−”表示位移指向隧道外。

表4 钢架内力

注:弯矩内侧受拉为正;轴力受压为正。

综合以上管棚间距对管棚位移、地表沉降以及钢架内力的分析,考虑到管棚施工本身会产生一定的地表沉降,以及施工中可能出现的不确定因素,拟定管棚间距为30 cm。

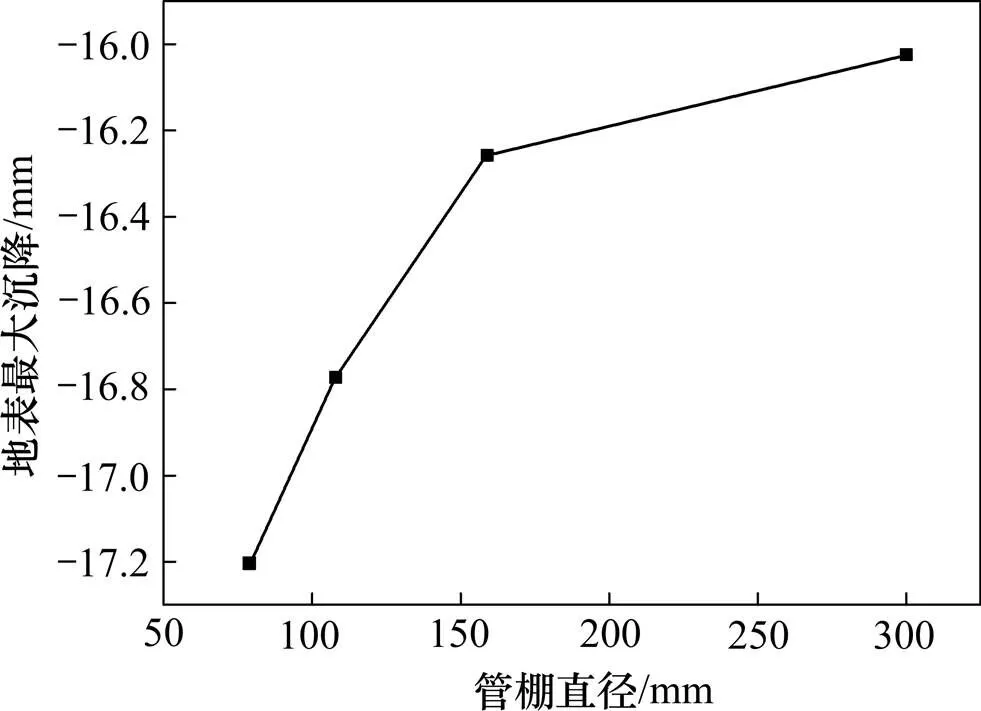

3.5 管棚直径的影响

为探讨管棚直径对地表沉降的影响,按管棚间距30 cm,直径取79,108,159和300 mm进行模拟计算,不同直径情况下地表最大位移如图14所示。从图14可以看出:管棚直径增大有助于减小地表沉降量,但减小量不大,最大与最小值仅相差不到1 mm。因此,对22 m的长管棚而言,单纯依靠增大管棚直径来控制地表的沉降量作用不大,直径取108 mm即可。

图14 不同管棚直径的地表沉降

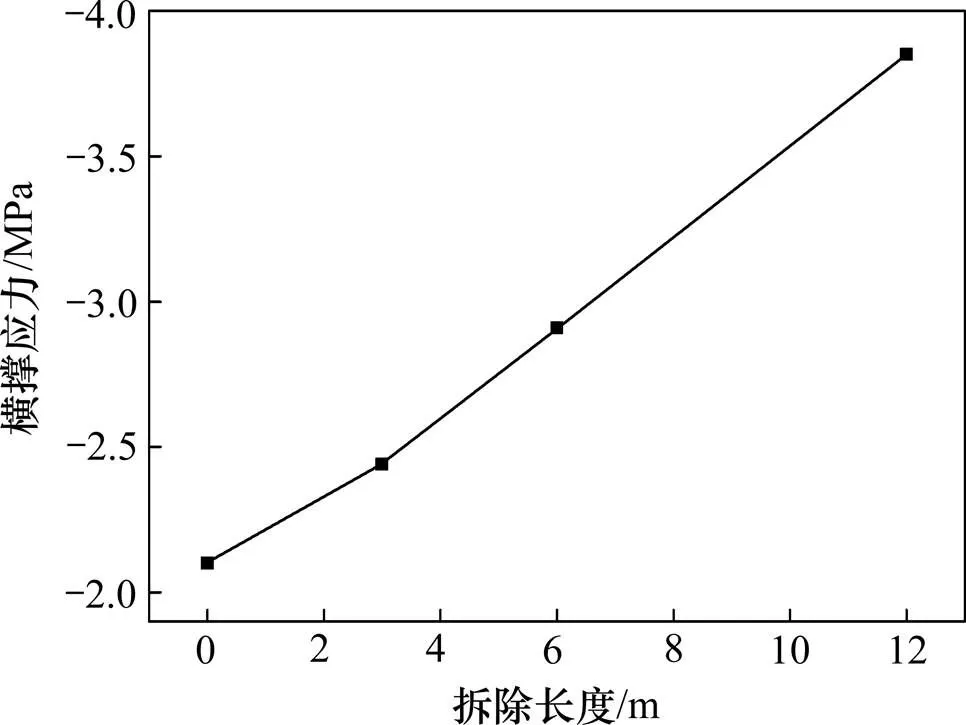

3.6 横撑拆除的影响

隧道二衬混凝土施工的原则是先墙后拱,最后施作仰拱。为了加快拱部二衬施工,缩短拱部临空面出现时间,拱部中导洞开挖4 m距离后立即拆除横撑施工边墙二衬。拆模后,横撑重新恢复支撑到2次衬砌混凝土上。为研究横撑拆除的影响,分析横撑纵向1次拆除3,6,12和22 m引起的地面沉降、隧道周边位移和相临未拆除段横撑受力,发现横撑拆除对地面沉降的影响甚微,但对洞周位移和相邻横撑有一定影响。表5所示为各拆除长度下洞周位移。图15所示为节点位置编号示意图。从表5可见:横撑拆除长度对拱顶下沉影响较小,不同的拆除长度下拱顶下沉变化不大。边墙中部对横撑拆除最为敏感,从向外凸出变为向洞内移动。位移绝对值虽然不大,但变化幅度较大,1次拆除22 m时,增幅达200%左右。因此,在拆除时仍需加强对相关隧道段的监测。

表5 横撑拆除时的洞周位移

注:向导洞内移动为正。

图15 节点位置编号示意图

图16所示为不同拆除长度下相临未拆除段横撑最大压应力情况。从图16可知:临时横撑的拆除打破了结构系统原有的平衡,未拆除段横撑应力出现明显增大,拆除长度对横撑受力影响显著。这说明对大跨度隧道来说,临时横撑是施工期重要的支护结构,必须郑重考虑拆除方式,建议1次拆除长度定为6 m,间隔分段进行,以免导致安全事故。

图16 未拆段横撑压应力

3.7 地表沉降

按照图11中拟定的施工工法,模拟计算得出的隧道中间目标断面地面沉降如图17所示,沉降最大值为18.7 mm。对比图6中的3种工法的沉降曲线可以看出:本工法的沉降最大值小于工法3的沉降最大值,大于工法1的沉降最大值,与工法2的沉降最大值接近。本文工法采取两侧壁导坑同时开挖的方式,在将隧道沉降控制在规范允许范围(30 mm)的同时加快了施工进度,为最优工法。

图17 拟定工法的地表沉降

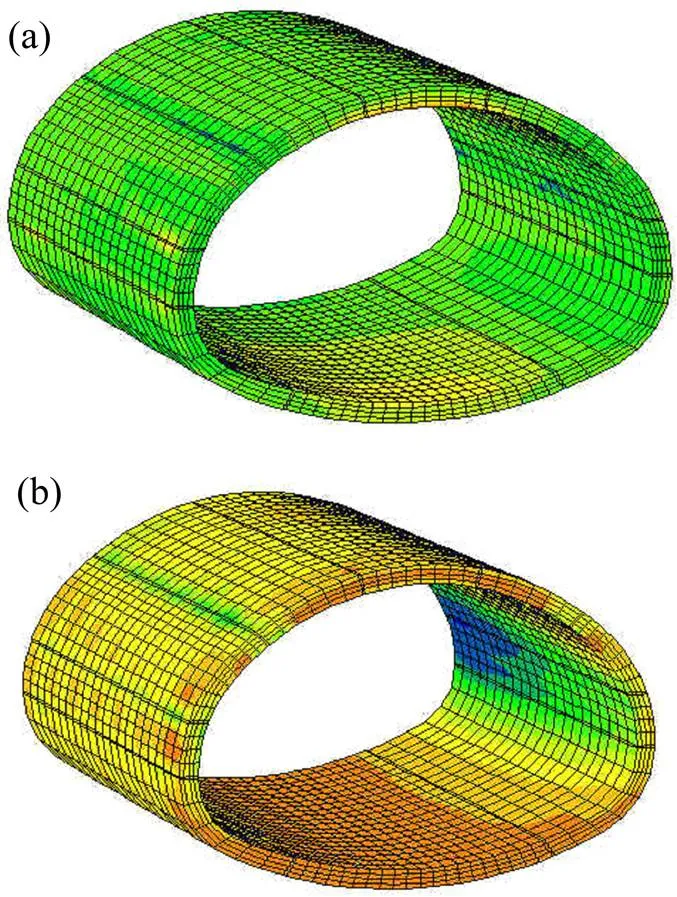

3.8 衬砌受力分析

施工完成后,衬砌的第1和第3主应力(压为负,拉为正)分布如图18和图19所示。由图18和图19可见:1) 从整体上看,初衬应力小于混凝土强度,处于正常受力范围内。较大压应力出现在拱顶外侧和边墙内侧,为4 MPa左右;初衬与临时横撑连接处存在应力集中,拉压应力均最大,由于喷混凝土早期强度较低,因此此处施工时应特别注意。2) 二衬具有较高的安全储备。除了少数位置有9 MPa左右的应力集中外,其余区域压应力小于6 MPa,较大应力出现在边墙附近;拱顶和仰拱内侧出现的较大拉应力为1 MPa左右,亦不构成强度问题。

(a) 第1主应力;(b) 第3主应力

(a) 第1主应力;(b) 第3主应力

4 现场试验

本隧道采用模拟计算得出的施工工法、支护及施工参数进行了施工,为验证计算分析的合理性,同时掌握隧道结构的受力状态和对周围环境影响信息,在施工过程中进行了现场试验[16]。现场试验的监测项目以位移监测为主,同时辅以应力监测,各种监测数据相互验证,确保监测结果的可靠性。

4.1 地表沉降

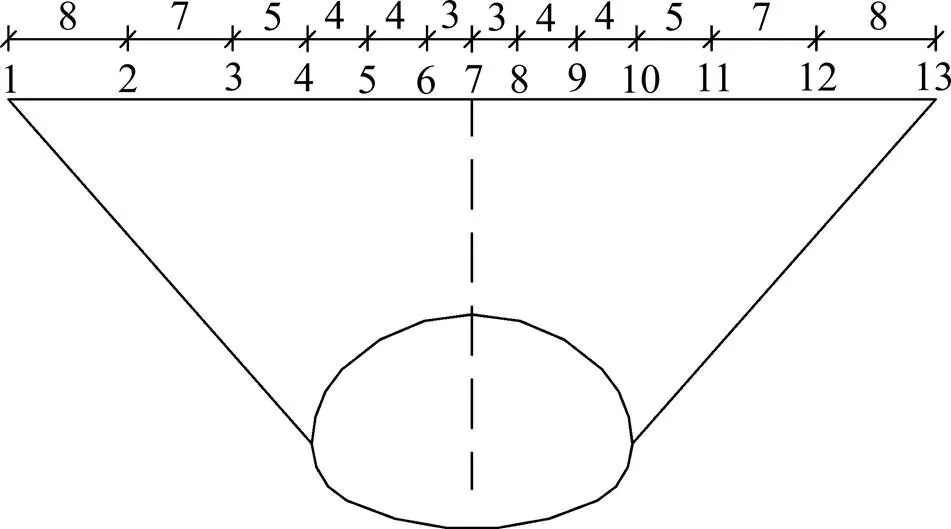

沿隧道轴线布置1地表沉降观测断面,共13个测点,测点布置如图20所示。

单位:m

隧道开挖前未影响到该处地表沉降时,即要布置该处的观测点,测得测点初始值。与初始值的差值,即为累积沉降值。隧道施工完成后,引起的最终地表沉降如图21所示。从图21可以看出:地表主要沉降范围为45 m左右,与数值计算的沉降范围一致。拱部导洞先开挖侧上方地表位移较后挖侧大,因此今后类似大跨度隧道施工时,宜后开挖靠近重要建筑物1侧的拱部导洞。最大沉降值位于拱顶上方地表,为 19.2 mm,控制在允许范围(小于30 mm)内。与计算结果(18.7 mm)相比,最大沉降值稍大,这是数值计算对实际岩土体复杂的力学与变形特性、本构关系的简化引起的。

图21 实测地表沉降曲线图

4.2 周边收敛和拱顶下沉

隧道开挖后,围岩的位移是围岩和支护形态变化最直接、最明显的反映,净空的变化(收缩和扩张)是围岩变化最明显的体现。通过周边收敛和拱顶下沉监测,反馈围岩变化信息,及时指导施工[17]。净空收敛量测采用WRM−3型收敛计,监测断面按与对应地表监测断面重合,每1个监测断面按5测点4测线方式布设,测点布置图如图22所示,图22中数字表示开挖步序。

净空收敛监测至边墙二衬施设前停止,收敛实测值如表6所示。

图22 位移及土压力测点布置图

表6 周边收敛值

对比表6所示的收敛实测值与表5所示的洞周位移计算值可以看出:实测值与计算值分布规律基本一致,数量级相当。侧壁导坑净空收敛值均较小,这说明双侧壁导坑法施工大断面隧道能有效控制围岩变形,防止隧道位移过大而失稳。因此,结果表明施工方案合理,隧道施工安全。

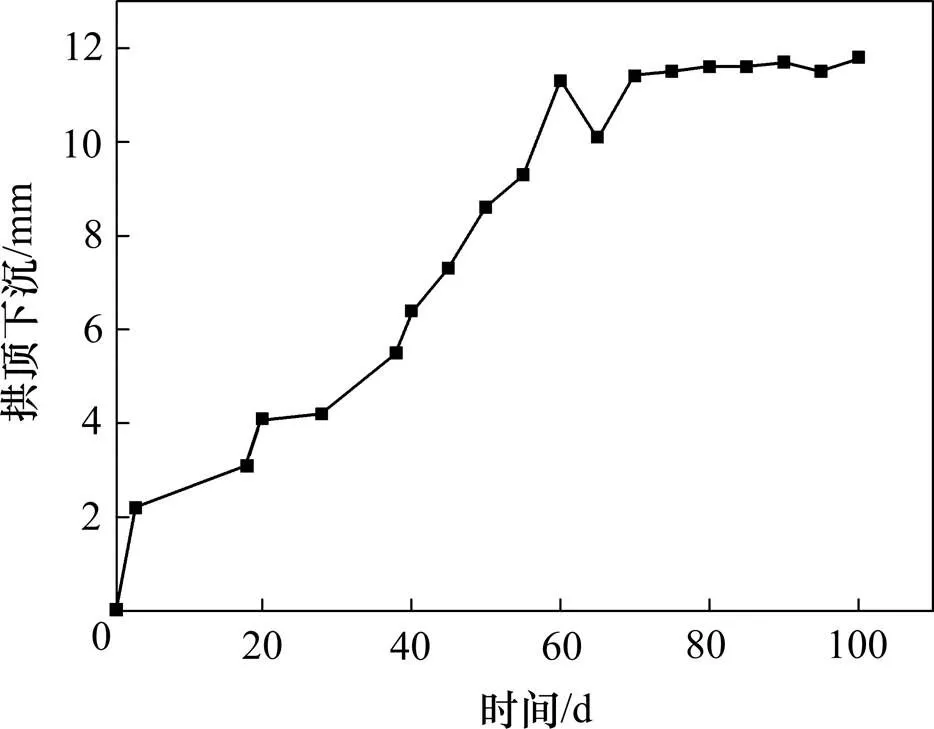

图23所示为实测拱顶沉降图。从图23可见:拱顶下沉在开挖70 d后趋于稳定,稳定值为11 mm左右。拱顶下沉监控值与数值计算结果差异较大,甚至小于地表沉降值。造成这一差异的原因是它们的测点初值不同,拱顶下沉监控是从监测断面拱顶开挖后才开始进行的,这时围岩已发生一定位移,监控值小于实际发生值。而地表沉降从隧道开挖前未影响到该处地表时即布置沉降观测点进监控,所以和数值计算值吻合较好。因此,施工时应参考其他监控结果进行综合分析,以免发生误判而酿成事故。

图23 实测拱顶沉降图

4.3 土压力

作用在衬砌结构上的地层压力,是以荷载结构法设计衬砌结构的主要依据。由于地层压力的计算方法问题较多,实测地层压力在一些工程中受到了重视。围岩压力和衬砌结构的内力是判断洞室结构物工作安全度的主要依据,现场量测的结果和分析也引起人们的关注。本次土压力量测采用在支护结构背后埋设压力盒的方法,压力盒布置见图22,地层土压力如表7所示。

表7 地层土压力

从表7可以看出:土压力普遍较小,拱顶土压力约为4 m土柱,不到全部覆土厚度的1/3,这说明该施工方法在控制了地表沉降的同时有效的利用了围岩的自稳能力,结构具有充分的安全程度,与数值计算中二衬的受力特性吻合。比较数值计算土压力与实测土压力可知:两者在具体数值上有一定差异,但两者分布规律一致,均为拱部和拱脚附近土压力较大,两侧边墙附近较小,这进一步说明了数值计算的正确性。

5 结论

1) 破裂角宜采用泰沙基理论解,以中风化层和微风化层的交界处产生向两侧以泰沙基破裂角扩展的破裂面作为荷载设计的依据。

2) 不同的开挖工序下地表沉降有较大区别,最后施工拱顶中导洞对控制拱顶下沉最有利;侧壁导坑的施工对沉降影响较小。

3) 低扁平率大跨隧道的围岩位移模式与一般隧道存在较大区别,施工完成后边墙处围岩指向隧道外;隧道拱顶处承受主动土压力,两侧边墙处承受被动土压力。

4) 管棚采用间距为30 cm,直径为108 mm比较合理,管棚直径对地表沉降影响不大,减少管棚环向间距对控制地表沉降更为有效;临时横撑是施工期重要的支护结构,必须郑重考虑拆除方式,建议1次拆除长度定为6 m,横撑与衬砌连接部位存在应力集中,在施工时予以重点关注。

[1] 母元林. 大跨度软岩隧道快速施工技术[J]. 现代隧道技术, 2011, 48(5): 125−133. MU Yuanlin. Rapid excavation technique of a large-span tunnel in soft rock[J]. Modern Tunnelling Technology, 2011, 48(5): 125−133.

[2] 张文彦. 城市地铁渡线区变截面群洞隧道施工技术的优化研究[D]. 合肥: 合肥工业大学资源与环境工程学院, 2009: 36−43. ZHANG Wenyan. The optimize research on construction technology for mutative transect multi-tunnel system of urban metro crossover area[D]. Hefei: Hefei University of Technology. School of Resources and Environmental Engineering, 2009: 36−43.

[3] 李兆平, 汪挺, 郑昊, 等. 复杂环境下浅埋大跨地铁渡线隧道施工地层沉降控制方法研究[J]. 中国安全科学学报, 2008, 18(11): 107−112. LI Zhaoping, WANG Ting, ZHENG Hao, et al. Study on the ground subsidence control technology for a shallow mined large-span metro crossover tunnel in a complex environment[J]. China Safety Science Journal, 2008, 18(11): 107−112.

[4] 吴梦军, 黄伦海. 四车道公路隧道动态施工力学研究[J]. 岩石力学与工程学报, 2006, 25(1): 3057−3062. WU Mengjun, HUANG Lunhai. Research on dynamic construcion mechanics of four-Lan highway tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2006, 25(1): 3057−3062.

[5] 袁勇, 王胜辉. 超大断面低扁平率公路隧洞先成预应力结构新型支护体系数值模拟[J]. 岩土力学, 2008, 29(1): 240−244. YUAN Yong, WANG Shenghui. Numerical modeling of pre-built and prestressed innovative support system for super cross-section highway tunnel with lower flat-ratio[J]. Rock and Soil Mechanics, 2008, 29(1): 240−244.

[6] 贾开民. 大跨扁平隧道施工技术[J]. 铁道建筑技术, 2006(2): 32−34. JIA Kaimin. Construction technology of large-span and compressed tunnel[J]. Railway Construction Technology, 2006(2): 32−34.

[7] 岳顺, 代高飞, 皮文丽. 浅埋大跨连拱隧道的变形监控及数值模拟[J]. 重庆大学学报, 2008, 31(5): 568−572. YUE Shun, DAI Gaofei, PI Wenli. Deformation monitoring and numerical simulation of shallowly-buried long-span double-arch tunnel[J]. Journal of Chongqing University, 2008, 31(5): 568−572.

[8] 刘长祥, 吕常新. 三车道大断面高速公路隧道稳定性数值模拟[J]. 地下空间与工程学报, 2007, 3(4): 688−692. LIU Changxiang, LÜ Changxin. Numerical simulation for the stability of large cross section expressway tunnel with three lanes[J]. Chinese Journal of Underground Space and Engineering, 2007, 3(4): 688−692.

[9] 任尚强. 大跨度隧道洞口浅埋段工法探讨及应用[J]. 地下空间与工程学报, 2008, 4(5): 993−998. REN Shangqiang. Study & application of excavation methods in shallow opening segment of large span tunnel[J]. Chinese Journal of Underground Space and Engineering, 2008, 4(5): 993−998.

[10] 吴从师, 邓寄生, 叶勇, 等. 低扁平率大跨度连拱隧道施工初期支护稳定性分析[J]. 长沙理工大学学报(自然科学版), 2008, 5(2): 38−42. WU Congshi, DENG Jisheng, YE Yong, et al. Stability analysis of shot concrete lining of mutli-arch tunnel with large span and flat section[J]. Journal of Changsha University of Science and Technology (Natural Science), 2008, 5(2): 38−42.

[11] HE Chuan, WANG Bo. Research progress and development trends of highway tunnels in China[J]. Journal of Modern Transportation, 2013, 21(4): 209−223.

[12] GB 50157—2003, 地铁设计规范[S]. GB 50157—2003, Code for design of metro[S].

[13] TB 10003—2005, 铁路隧道设计规范[S]. TB 10003—2005, Code for design of railway tunnel[S].

[14] 黄伦海, 刘伟, 刘新荣. 单洞四车道公路隧道开挖的模型试验[J]. 地下空间, 2004, 24(4): 465−469. HUANG Lunhai, LIU Wei, LIU Xinrong. Model test on single four-lane highway tunnel excavation[J]. Underground Space, 2004, 24(4): 465−469.

[15] 王义重, 李勇泉, 傅旭东.求水山隧道下穿机荷高速段新奥法施工有限元计算[J]. 岩土力学, 2011, 32(1): 125−131. WANG Yizhong, LI Yongquan, FU Xudong. Finite element calculation of NATM construction of Qiushui mountain tunnel beneath Jihe expressway[J]. Rock and Soil Mechanics, 2011, 32(1): 125−131.

[16] 丁建隆. 大跨小间距浅埋暗挖法地铁隧道施工力学特性研究[D]. 成都: 西南交通大学土木工程学院, 2008: 143−151. DING Jianlong. Study on construction mechanical characters of shallow subway tunnel with large span and small interval[D]. Chengdu: Southwest Jiaotong University. School of Civil Engineering, 2008: 143−151.

[17] 张国华, 陈礼彪, 钱师雄, 等. 大断面小净距大帽山隧道现场监控量测及分析[J]. 岩土力学, 2010, 31(2): 489−496.ZHANG Guohua, CHEN Libiao, QIAN Shixiong, et al. On-site supervision measure and analysis of Damaoshan tunnels with large section and small clear-distance[J]. Rock and Soil Mechanics, 2010, 31(2): 489−496.

(编辑 罗金花)

Construction schemes and supports mechanical characteristics of shallow embedded large-section tunnel

LI Xun1, HE Chuan1, GENG Ping1, DING Jianlong2

(1. Key Laboratory of Transportation Tunnel Engineering, Ministry of Education, Southwest Jiaotong University, Chengdu 610031, China;2. Guangzhou Metro Corporation, Guangzhou 510030, China)

By numerical simulation and on-site monitoring, the failure mode, excavation schemes, excavation parameters and mechanical characteristics of supporting system of shallow large-section tunnel for the subway transition section were studied. The result shows that fracture plane arises from the junction of medium-weathered rock and weakly-weathered rock and expands with Terzaghi sliding angle, which are used as the basis for the load design. Different excavation sequences make considerable differences of surface subsidence, and the most favorable sequence to restrict the subsidence is to excavate the arch pilot that is close to important structures firstly and middle pilot finally. The size of the diameter of the pipe roof has little effect on surface subsidence, and reducing pipe roof ring spacing is more effective for controlling surface subsidence. Temporary transverse support is an important structure during construction period, and the one-time dismantled length is advised not to exceed 6 m.

large-section tunnel; excavation schemes; mechanics characteristic; failure mode

10.11817/j.issn.1672-7207.2015.09.031

TU94+3

A

1672−7207(2015)09−3385−11

2014−12−11;

2015−02−12

国家重点基础研究发展规划(973计划)项目(2011CB013605-5);国家自然科学基金资助项目(U1134208,51378433) (Project(2011CB013605-5) supported by the National Basic Research Development Program (973 Program) of China; Projects(U1134208, 51378433) supported by the National Natural Science Foundation of China)

耿萍,教授,从事隧道施工力学与抗震研究;E-mail: gengp@scjm.gov.cn