斜流压气机串列转子流场特性分析

2015-12-21宋召运杨晰琼曹志远

刘 波,宋召运,杨晰琼,曹志远

斜流压气机串列转子流场特性分析

刘 波,宋召运,杨晰琼,曹志远

(西北工业大学动力与能源学院,西安710072)

以斜流压气机串列转子为研究对象,运用CFD软件进行了数值模拟,获得了该压气机在100%和80%设计转速下S1流面流场、子午流场、阻塞工况及近失速工况的流场特性,为斜流压气机串列转子的设计和性能分析提供参考。研究结果表明:该斜流压气机在设计转速(69900 r/min)下超声速特性明显,特性曲线较陡峭;当转速小于80%设计转速时亚声速特性明显,特性曲线较平缓。随着转速的减小,压气机的稳定裕度逐渐增大。该斜流压气机串列转子叶根和叶中截面的损失主要来源于叶型尾缘的掺混损失和叶型吸力面的小范围激波损失;而叶尖截面的损失主要来源于叶型吸力面的大范围激波损失、激波与附面层的相互影响的损失和激波与叶尖泄漏流相互作用的损失。该斜流压气机进入近失速工况后,前排转子的激波强度进一步增大,并且叶间存在大范围低速区,造成流动损失进一步增大。

串列转子;斜流压气机;流场;性能;激波损失;叶尖间隙涡损失;航空发动机

0 引言

斜流式压气机具有单级增压比高、结构简单、稳定裕度范围大等优点,相对于离心压气机而言,减小了子午流道机匣曲率,使得叶尖流动得到了很好地改善,进一步减小了流动损失,所以在中小型发动机上得到了广泛使用。同时,由于子午面加速流动和离心效果,斜流压气机有着良好的低流量特性。

斜流压气机长期以来一直是国内外学者密切研究的热点。国外著名学者Musgrave和Plehn研究设计了某斜流叶轮,并对其做了试验分析,该叶轮用作多级轴流式压气机的后面级[1],试验测得该压气机单级试验结果总压比达到了3,斜流叶轮效率达到0.91,效率也达到较高水平;Monig发表了总压比为5∶1,流量为8.2 kg/s的斜流叶轮的设计结果和试验特性[2],表明该斜流叶轮在相对较大的流量和压比下有较高的绝热效率;Gernot发表了某斜流压气机的设计结果[3],在设计点下,试验测得该斜流叶轮总压比为7.5,效率为0.91;中国吴克启团队在常规斜流转子设计方法的基础上,应用湍流边界层理论和假想等价速度三角形设计了前缘弯掠(扭)斜流转子[4];北京航空航天大学刘宝杰团队以自行设计的多组高比转速跨声离心/斜流叶轮为例[5],采用数值模拟方法,在级环境下分析了其总体性能及内部流动机理;西北工业大学刘振侠团队以某高压比斜流压气机级为研究对象[6],计算了该斜流压气机级的性能,初步分析了斜流叶轮中的流场结构和流动机理,为斜流压气机的设计提供一定的参考。

综上所述,斜流压气机具有广泛的应用发展前景,为了使其结构性能等满足日益发展的航空发动机领域的需要,有必要进一步研究设计方法以提高其设计水平。串列转子一直是国内外学者密切研究的热点。国外著名学者Bammert[7]在多级压气机中间级中采用串列转子;而Wu[8]、Sachmann[9]等则在亚声叶栅上做了大量的基础研究工作;Hiroaki[10]和McGlump[11]分别在跨声压气机和高压压气机出口级中使用了跨声和亚声串列转子,都大幅地提高了压气机的单级负荷水平。此外,串列叶栅能在比单排叶栅更宽广的攻角范围内工作,喘振裕度也得到提高,而损失并不显著增加。

本文把串列叶栅与斜流压气机相结合,设计斜流压气机串列转子,进行了压气机性能计算及流场特性分析,并分析了压气机的主要损失,对斜流压气机的进一步优化设计提供参考。

1 研究任务

研究对象是自行设计的斜流压气机串列转子,该型压气机的特点是在设计过程中采用了包括高叶尖速度、高叶片气动负荷和串列转子等较新的设计理念。该串列转子总性能设计参数见表1,其重要的设计参数见表2,流道几何形状如图1所示。

表1 斜流压气机串列转子设计性能参数

利用串列转子叶型的设计参数,自行编程设计了该斜流压气机串列转子叶型,再利用NUMECA/DESIGN 3D优化设计该斜流压气机,经过优化计算得到串列叶片前、后排的周向相位和转子的轴向间隙,优化后的子午流道如图1所示。本文对该斜流压气机串列转子进行了CFD数值计算研究,以斜流压气机串列转子为研究对象,计算其设计转速、95%转速等5种不同转速下的压比-流量特性和效率-流量特性。此外,对设计转速和80%转速2种情况,对其进行了内部流场数值模拟,对压气机流场进行了详细分析。

表2 斜流压气机串列转子设计参数

图1 斜流压气机串列转子流道几何形状

2 CFD数值计算过程

2.1 网格生成及计算方法

计算网格采用FINE/Turbo软件中专为叶轮机械用户开发的AutoGrid网格生成模块,自动建立串列叶栅流道拓扑结构,生成结构化网格。计算的串列转子的第1、2排转子叶尖间隙折合叶片展向高度分别为0.95%和1%。为保证网格质量,叶片网格均采用最适合串列的O4H型。CFD 3维计算采用Numeca/Fine软件,对有限体积形式的3维雷诺平均N-S方程进行定常求解。湍流模型采用Spalart-Allmaras方程模型。空间离散采用中心差分格式并辅助人工黏性,以控制激波间断附近的虚假振荡,并消除其它较小的振荡。时间离散采用4阶显式Runge-Kutta法进行时间推进求解;采用当地时间步、多重网格技术及隐式残差光顺法等方法进行流场计算的加速收敛[12-13]。

2.2 边界条件给定

为满足求解方程的封闭性和解的适应性,进口给定均匀分布的总温、总压及来流方向,即进口总温288.15 K,总压101325 Pa。进口气流方向为轴向进气,固壁为绝热无滑移。出口给定背压,计算过程中逐步调整背压值来调整流量(每1个背压对应1个工况),通过逐步提高出口背压向近失速点推进,近失速点为增大背压至计算发散前的1点,堵塞点为减小背压直至计算发散前的1点[13-14]。

3 压气机性能计算及结果分析

该斜流压气机的压比-流量和效率-流量特性曲线分别如图2(a)、(b)所示。从图中可见,在5种转速下,压比特性均随流量增大而降低;而效率特性曲线在某一具体流量处达到最大效率点,并向两侧递减。这主要是因为压气机工作在非设计工况时,由气某转速下喘振边界的增压比和流量,π0、m0是对应转速在工作点的增压比和流量。)流与叶片的碰撞损失、附面层的摩擦损失和附面层的分离损失严重造成的。

图2 斜流压气机特性曲线

此外,在100%设计转速下,特性线较陡峭,在70%~90%转速下,特性线相对比较平缓,这主要是因为在100%转速时压气机在超声速条件下工作,超声速气流对栅后背压变化比较敏感;而在70%~90%转速时压气机在亚声速条件下工作,栅后背压变化对转子进口气流影响较小。另外,由压比-流量和效率-流量数据可得,在设计转速下效率最高为0.8476,与设计时给出的总绝热效率相差仅为0.01,这可能是NUMECA计算是由网格的划分和湍流模型的选取等原因引起的,经过多次划分网格和选取湍流模型可以消除。此外,随着转速的降低,最大效率值逐渐增大,在70%转速下最高效率为0.8831,比在设计转速下的最高效率约提高3.5个百分点。可近似以认为效率-流量特性线向左上方移动。在5种转速下的最高效率均近似达到叶轮的设计效率0.85。然而,最大压比随着转速的降低逐渐减小,近似认为压比-流量特性线向左下方移动。在设计转速下最高压比为3.368,比叶轮的70%转速下最高压比2.0高了1.368。计算得到设计转速下稳定裕度仅为11.9%,在80%转速下稳定裕度达到16%,即随着转速的降低,压气机的稳定裕度逐渐增大,这可能是因为随着转速的降低,压气机的激波损失、激波与附面层的相互影响的损失和激波与叶尖间隙涡相互作用的损失都减小了。(其中稳

4 3维流场分析

4.1 压气机S1流面流场分析

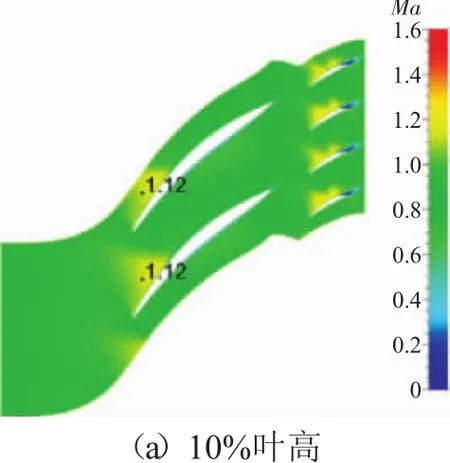

从图2中可见,在70%~90%设计转速下特性线相对平缓,在100%设计转速下特性线比较陡峭。在低转速时压气机亚声速特性明显,在设计转速时压气机超声速特性明显,并且在特性曲线上明显体现出了2种情况的差异,即高转速下的特性曲线比低转速下的特性曲线陡峭很多,故而本文分低转速和高转速2部分讨论特性曲线的变化规律。现选取100%设计转速和80%设计转速2种情况作为代表,分析其特性线陡峭或者平缓的原因,并分别分析其增压机理和流动损失。为了更详细地分析流场在不同叶高截面处的变化,分别选取了10%叶高(叶根)、50%叶高(叶中)、90%叶高(叶尖)3个截面,对各S1流面上的相对马赫数进行了分析研究。

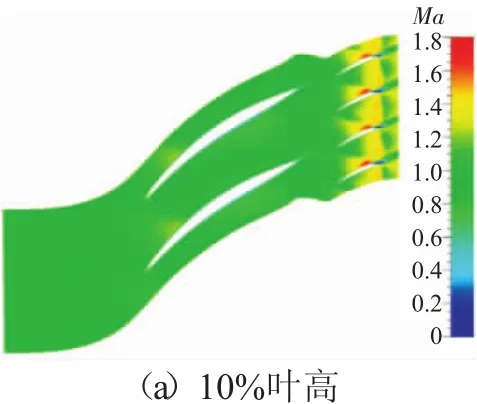

4.1.1 100%设计转速

在100%设计转速下近设计点沿叶高S1相对马赫数如图3所示。从图3(a)中可见,叶片根部大部分区域气流速度分布均匀。在转子1叶片尾缘处存在很小的掺混损失,在转子2叶片尾缘处存在明显低速区,这是由于叶型上、下表面附面层在后缘汇合而造成的尾迹损失。2排叶片的前缘叶背处均出现很小的局部超声区,但气流在转子1和转子2的叶片前缘处的最大相对马赫数只有1.1左右,流动损失小。

图3 在100%转速下各截面S1相对马赫数

从图3(b)中可见,2排叶片前缘叶背的最大相对马赫数已增大至1.3左右,但超声速区域较小,与气流经过叶片前缘的加速过程较吻合。转子1吸力面靠近进口处出现了1道斜激波,激波与附面层相互影响使叶型的损失有所增加,但由于激波强度较弱,损失比较小。出口马赫数在0.9左右,整个叶中截面速度变化分布均匀较合理,且未出现明显的低速区,叶片表面气流流动光滑,在此叶高处气体气动损失相对较小。

从图3(c)中可见,转子1吸力面靠近进口处出现了1道激波,波后气流速度明显降低,附面层有所加厚,激波对附面层的影响必然会造成叶片损失的增加。转子1的低速区中最小马赫数为0.3左右,但是在图3(b)中的叶中截面无明显的低速区出现,说明该低速区在沿叶高方向上的分布范围不大,对叶轮的整体气动性能的影响不太严重。

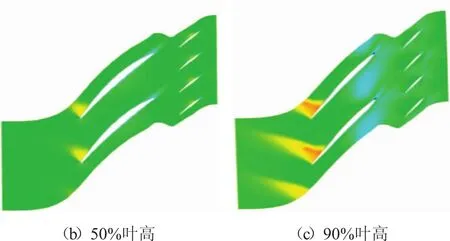

4.1.2 80%设计转速

在80%设计转速下近设计点沿叶高处S1相对马赫数如图4所示。从图4(a)可见,叶片根部大部分区域气流速度分布均匀。在转子1压力面附近存在低速区,可能是由气流在扩张形叶栅通道的减速增压引起的。转子2叶片尾缘存在分离现象,可能是由叶型上、下表面附面层在后缘汇合而形成尾迹损失引起的。总体来看,相对马赫数沿通道变化比较均匀平缓,马赫数分布情况良好,损失小。

图4 在80%转速下各截面S1相对马赫数

从图4(b)中可见,叶中大部分区域气流速度分布均匀。转子1在叶背处均出现局部超声区,但气流最大相对马赫数小,超声速区域范围也小。此外,叶中截面进口相对马赫数在0.85左右,出口相对马赫数在0.80左右,总体来看,相对马赫数沿通道变化比较均匀平缓,马赫数分布情况良好,且未出现明显的低速区,叶片表面气流流动光滑,在此叶高处气体气动损失相对较小。

从图4(c)中可见,叶尖处气流速度较大。叶尖吸力面靠近进口处出现了1道斜激波,斜激波前的气流相对马赫数约为1.3,激波强度较小。然而该截面与100%转速下的叶尖截面相比,激波强度和超声速范围都有明显减小,转子1有小范围低速区的速度也有一定增大,叶轮的气动性能很好,这也从另一个方面解释了在80%转速下效率较高的原因。

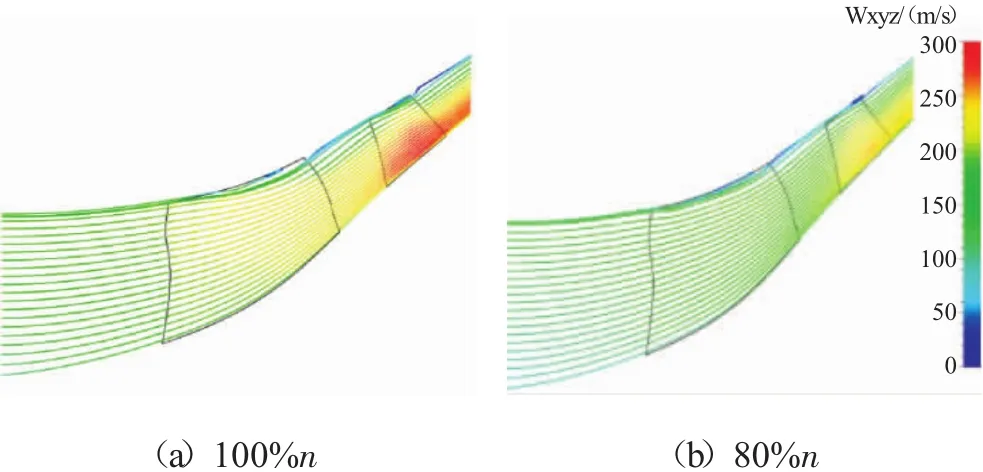

4.2 子午流道流场分析

在100%和80%设计转速下子午流道相对速度矢量如图5所示。

从图5中可见,斜流叶轮子午流面上气流速度分布比较合理,观察整个子午通道,只有转子叶尖有少量间隙涡,从进口到出口,速度呈增大的趋势,这主要是从进口到出口,叶型的径向半径增大,牵连速度增大,从而相对速度也增大。在100%转速下设计点子午面相对速度矢量(图5(a))变化趋势与在80%转速下的(图(b))基本相同,然而在100%转速下的相对速度大于在80%转速下的,这与在低转速下加功能力小有关。

图5 近设计点子午面相对速度矢量

在100%和80%转速下近设计点子午流面静压分布如图6所示。从图中可见,从入口到出口,静压逐渐均匀增大,分布比较合理。

图6 近设计点子午流面静压分布

此外,从进口到出口,静压沿径向变化较小,气流径向二次流动小,损失较小。出口静压在100%设计转速下保持0.18 MPa左右,在80%设计转速下保持0.15 MPa左右,这与图2的流量-压比特性曲线一致,在80%转速下增压能力较小。

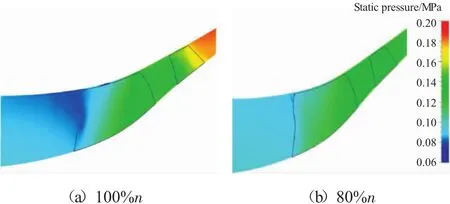

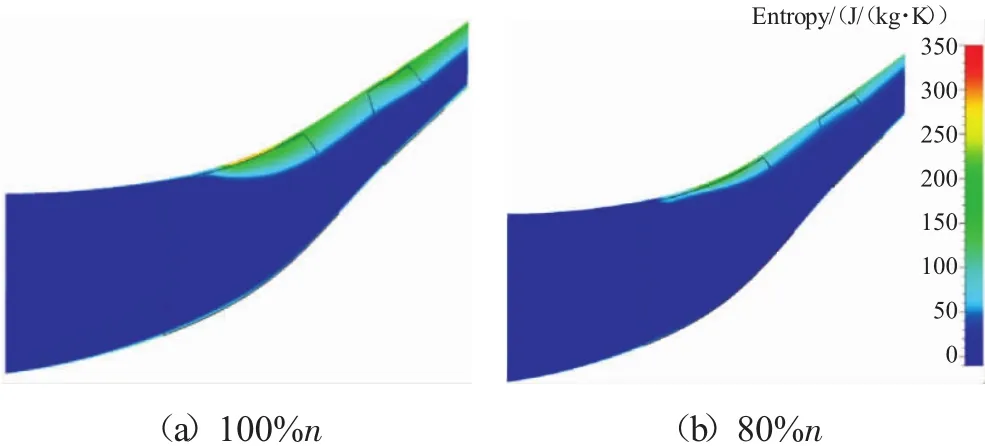

在100%和80%转速下近设计点叶轮子午流面的熵如图7所示。从图中可见,叶尖部位距前缘约20%弦长处开始有明显的扁长熵增,延伸到第2级转子,直到至叶轮出口。结合以上分析可知,该处熵增主要由叶尖部位进口处的激波以及激波附面层的双重影响造成。但是熵增加的区域较小,仅仅发生在叶片尖部,且增加幅度不大,给斜流叶轮带来的损失也不会太大。

图7 近设计点叶轮子午流面的熵

从图7(b)中可见,与100%转速比较,熵增的范围有明显缩小,其值也明显减小,证明在80%转速下损失较小,这与在该转速下激波强度较小,超声速区域较小,激波与附面层的影响较小所导致的损失较小有关。验证了图2的特性结果,即在80%转速下的效率高于在100%转速下的效率。

子午流面流线图中2排转子的叶尖间隙涡如图8所示。叶尖间隙涡是由径向间隙泄露流与叶尖涡造成的,在斜流压气机中叶尖间隙涡与叶尖的激波相互影响,使压气机损失明显增大。

从图中可见,在100%转速下,转子1叶尖间隙涡范围更大,分离更明显,转子2整个叶片叶尖均出现大范围的漩涡,这是产生损失的主要原因;在80%转速下,只有尾缘发生小范围的分离,这与在80%转速下效率大于在100%设计转速下的相一致。

4.3 阻塞工况和近失速工况流场分析

本文不仅对设计工况进行计算分析,还对设计转速下近堵塞点和近失速点进行详细分析,并与设计工况进行对比,分析与总结堵塞及喘振发生的原因。

4.3.1 阻塞工况流场分析

当压气机转速固定时,逐渐降低叶栅出口静压,就可以增加压气机流量,压气机将进入阻塞工况。其后,压气机流量不再继续增加,同时效率、增压比都大大降低。在100%转速下,大流量近堵塞点的CFD计算结果如图9所示。

图9 100%n近堵塞点相对马赫数

从图中可见,转子2在近堵塞工况时从叶根到叶尖存在大范围超声区,转子1只在叶尖存在大范围超声区,并有激波产生,这是损失较小的主要原因;转子1在叶中和叶根斜流叶轮流动基本正常,在叶尖处的吸力面有很小的分离区域,整体看分离现象不是特别严重,因此,即使在近堵塞点该斜流叶轮也具有较高的效率。此外,通过对比设计转速下的阻塞工况和设计工况不同叶高处的S1流面相对马赫数云图,发现串列转子在阻塞工况和设计工况时,转子1从叶根到叶尖的相对马赫数云图变化不大;在阻塞工况时,不同叶高下转子2无论在叶根、叶中还是叶尖,叶片间的气流通道都发生了明显阻塞,亚声速气流在该级气流通道中加速到声速从而使来流速度和流量无法继续增大。通过上面的分析可知,该串列转子从设计工况进入阻塞工况的主要原因是气流流速在后排转子叶栅通道喉部处达到了声速,气流发生阻塞,损失增大。

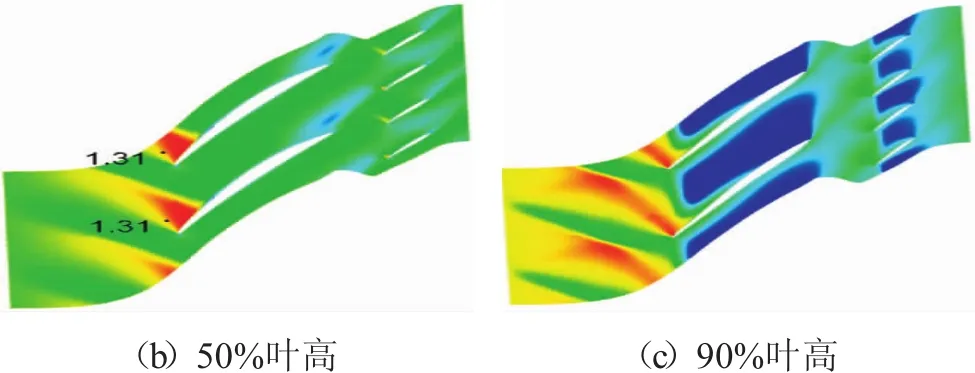

4.3.2 近失速工况流场分析

失速就是叶片表面边界层严重增长或分离造成了流动条件的恶化,表现为损失达一定程度或显著增大,气流折转角明显减小等特征。在100%设计转速近失速点的叶根、叶中、叶尖截面相对马赫数如图10所示。

图10 100%n近失速点相对马赫数

导致斜流流压气机叶轮效率急剧损失的原因有:激波损失、叶尖泄漏损失,以及激波与边界层、激波与叶尖泄漏相互作用的损失等。从图10中可见,在100%转速下叶轮根部与尖部同时存在低速区,但是叶轮的损失主要集中在叶尖区域,进口区域损失较大是由于在进口形成了比较强的激波,激波损失较大;同时较强的激波与叶尖泄漏流相互作用,形成了高损失区。在叶根区主要是由叶尖泄漏及叶根低速流体通过径向迁移向叶尖堆积造成的。其中损失最大的区域位于叶尖靠近进口区域。此外,叶片表面分布有明显低速附面层。此外,通过对比设计转速下的近失速工况和设计工况不同叶高处的相对马赫数云图,发现在近失速工况和设计工况下,转子2的相对马赫数分布变化不大,损失也较小;在近失速工况下,转子1前缘激波强度增强和叶间通道中存在大范围的低速区,损失增大。通过上面的分析可知,该串列转子从设计工况进入近失速工况的主要原因是前排转子的激波强度增大和叶间存在大范围的低速区,损失增大。

4.3.3 阻塞工况和近失速工况吸力面极限流线图分析

对比了在设计工况、近失速工况和堵塞工况下转子1和转子2的吸力面流线分别如图 11、12所示。由于斜流压气机3元效应比较明显,吸力面流线图呈现比较复杂的现象。

图11 转子1吸力面极限流线

从图11中可见,在近失速工况下气流在转子1叶片前缘处的流动发生明显紊乱,前缘静压较小,气流流速快,出现大范围超声速区域,流动发生明显分离,这是失速工况下流动恶化的具体表现。通过比较转子1在设计工况和阻塞工况下的吸力面流线,发现在2种工况下,转子1吸力面的流动情况和静压分布基本不变,这也说明该串列转子从设计工况进入阻塞工况时前排转子流动变化不大,主要是后排转子流动恶化。从图12中可见,在3种工况下转子2均有分离情况发生,但气流流动都没发生明显变化,证明了当该串列转子在非设计工况下工作时,前排叶片相当于后排叶片的导流叶片,所以即使该串列转子工作在非设计工况时,后排叶片的进口气流角也不会发生明显变化,仍然工作于设计工况。所以串列叶片的性能在非设计工况下得到明显改善。

图12 转子2吸力面极限流线

4.4 超跨声速流动损失分析

在上述斜流压气机的超跨声速流动产生的激波系中,槽道激波是导致损失最大的激波。这不仅仅因为槽道激波强度相对较强,引起较大的总压下降,还在于槽道激波一直延伸到下1个叶片的叶背上,对叶背表面附面层产生干扰,可能会使表面附面层严重分离,从而造成比激波引起的更大的损失。激波越强,对附面层的干扰就越严重,损失也越大。

为了减少损失,就要设法降低槽道激波的强度,也就是要减小槽道激波前的马赫数。而在叶背与槽道激波交界处波前马赫数最大,附面层干扰也就发生在此处,所以减小此处的气流相对马赫数会有效减小损失。减小叶背与槽道激波交界处以前的型面转折角度可以有效减小此处的马赫数,这就是超声速叶片叶型设计减小流场损失和提高效率的关键[14-16]。

5 结论

本文研究分析了自行设计的斜流压气机串列转子的流场,得到以下结论:

(1)该斜流压气机在设计换算转速(69900 r/min)时超声速特性明显,特性曲线较陡峭;当转速小于80%设计转速时亚声速特性明显,特性曲线较平缓。随着转速的减小,压气机的效率-流量特性线向左上方移动,压比-流量特性曲线向左下方移动。而且,随着转速的减小,压气机的稳定裕度逐渐增大,这可能是因为随着转速的减小,压气机的激波损失、激波与附面层的相互影响的损失和激波与叶尖间隙涡相互作用的损失都减小了。

(2)通过对该斜流压气机在100%和80%设计转速S1流面流场分析和子午流道的流场分析,发现该斜流压气机串列转子叶根和叶中截面的损失主要是叶型尾缘的掺混损失和叶型吸力面前缘的小范围激波损失,流动损失小;而叶尖截面的损失主要有:叶型吸力面前缘的大范围激波损失、激波与附面层的相互影响的损失和激波与叶尖间隙涡相互作用的损失,损失较大。研究发现,影响最为严重的是叶尖的激波损失、叶尖间隙涡损失及二者相互影响引起的损失。

(3)通过对该压气机串列转子在阻塞工况和近失速工况下的流场分析,可知该压气机从设计工况进入阻塞工况的主要原因是气流流速在后排转子叶栅通道喉部处达到了声速,气流发生阻塞,损失增大;该压气机从设计工况进入近失速工况时,前排转子的激波强度增强和叶间存在大范围的低速区,使流动损失增大。

[1]Mönig R,Elmendorf W.Design and rotor performance of a 5 ∶1 mixed-flow supersonic compressor[J].ASMEJournal of Turbomachinery,1993,155(3):565-572.

[2]Gernot E,Friedrich E B.Aerodynamic design and investigation of a mixed flow compressor[C]//AGARD.Russian:Leningrad Polytechnical Institute,1993:128-139.

[3]Seleznez K P,Biba Yu I,Savin B N.Numerical modeling of three-dimensional turbulent flow in the centrifugal compressor stage with a mixed-flow impeller[C]//Working Processes of Compressors and Installations with DVS,Russian:Leningrad Polytechnical Institute,1987:58-70.

[4]吴克启.后置导叶翼型斜流式风机:中国,85100823[P].1985-09-10.WU Keqi.Rear vane airfoils mixed flow fan,China,85100823[P].1985-09-10.(in Chinese)

[5]高星,刘宝杰.高比转速斜流叶轮根尖加功量分配的影响分析[J].工程热物理学报,2008,29(9):138-150.GAO Xing,LIU Baojie.High specific speed mixed flow impeller the amount of work assigned impact analysis[J].Engineering Thermophysics,2008,29(9):138-150.(in Chinese)

[6]Xiao H,Huang S Q,Liu Z X.High ratios mixed flow impeller and diffuser matching design method to improve [J].Engineering Thermophysics,2009,30(6):33-41.

[7]Hiroaki Hasegawa.Development of highly loaded fan with tandem cascade[R].AIAA-2003-1065.

[8]Sieverding C H,Arts T,Dénos R,et al.Measurement techniques for unsteady flows in turbomachines[J].Experiments in Fluids,2000,28(4):285-321.

[9]Ainsworth R W,Miller R J,Moss R W,et al.Unsteady pressure measurement[J].Measurement Science and Technology,2000,11(7):1055-1076.

[10]Feiereisen J M,Montgomery M D,Fleeter S.Unsteady aerodynamic forcing functions:a comparison between linear theory and experiment[J].Journal of turbomachinery,1994,116:676-685.

[11]Davis R L,Ishida M.Prediction of 3-D unsteady flow in multistage turbomachinery using an implicit dual time step approach[R].AIAA-96-2565.

[12]石建成,邹学奇,温泉,等.离心压气机流动控制机匣新型处理方式研究[J].航空发动机,2010,36(3):1-6.SHI Jiancheng,ZOU Xueqi,WEN Quan,et al.Study on new type casing treatment method for centrifugal Compressor[J].Aeroengine,2010,36(3):1-6.(in Chinese)

[13]胡骏,赵运生,丁宁.进气畸变对大涵道比涡扇发动机稳定性的影响[J].航空发动机,2013,39(6):7-12.HU Jun,ZHAO Yunsheng,DING Ning.Investigation of influence of inlet distortion on high bypass ratio turbofan engine stability[J].Aeroengine,2013,39(6):7-12.(in Chinese)

[14]苗雨露,周正贵,邱名.吸附式风扇/压气机叶型自动优化设计[J].航空发动机,2013,39(3):46-48,58.MIAO Yulu,ZHOU Zhenggui,QIU Ming.Optimization of axial aspirated fan/compressor profiles[J].Aeroengine,2013,39(3):46-48,58.(in Chinese)

[15]李孝堂,崔英俊.基于设计体系的高性能多级压气机综合设计技术[J].航空发动机,2013,39(4):6-11.LI Xiaotang,CUI Yingjun.Integrated design technique of high performance multistage compressors based on design system[J].Aeroengine,2013,39(4):6-11.(in Chinese)

[16]梁斐杰,陆利蓬,柳阳威,等.离子体激励位置对抑制压气机角区分离效果的影响[J].航空发动机,2013,39(4):32-38.LIANG Feijie,LU Lipeng,LIU Yangwei,et al.Impact of plasma actuating position on control of corner separation of a compressor cascade[J].Aeroengine,2013,39(4):32-38.(in Chinese)

Flow Field Analysis of a Mixed Flow Compressor Tandem-Rotor

LIU Bo,SONG Zhao-yun,YANG Xi-qiong,CAO Zhi-yuan

(School of Power and Energy,Northwestern Polytechnical University,Xi'an 710072)

Taking tandem-rotor of a mixed flow compressor as an object,flow characteristics of S1 stream surface,meridional channel,blocking point and stall point were obtained by numerical simulations using CFD software to provide reference of design and characteristics analysisofthetandem-rotor.Theresultsshowthat themixed flowcompressor hasobvioussupersonic performanceand steep performancecurve at design speed(69900 r/m).When thespeed islower than 80%design speed,the compressor hasobvioussubsonic characteristicsand a flat characteristic curve.As the speed decreases,the stability margin of the compressor gradually increases.The loss of the tandem-rotor root and middle section is mainly caused by the mixing loss of the blade trailing edge and small shock loss of blade suction;the loss of the tip section is mainly caused by large range shock loss,shock and boundary layer interaction loss,shock and tip clearance vortex interaction loss.After the mixed flow compressor entered near stall point,the shock intensity of the front blade is further enhanced and the tip section visualized a wide low-speed zone,which further increases the flow loss.

tandem-rotor;mixed flow compressor;flow field;performance;shock loss;tip clearance vortex loss;aeroengine

V231.3

A

10.13477/j.cnki.aeroengine.2015.01.001

2014-08-05 基金项目:国家自然科学基金(51236006)资助

刘波(1960),男,博士,教授,博士生导师,研究方向为先进叶轮机械气动设计和试验;E-mail:liubo704@nwpu.edu.cn。

刘波,宋召运,杨晰琼,等.斜流压气机串列转子流场特性分析[J].航空发动机,2015,41(1):1-8.LIUBo,SONGZhaoyun,YANGXiqiong,et al.Flowfield analysisof amixed flow compressor tandem-rotor[J].Aeroengine,2015,41(1):1-8.

(编辑:张宝玲)