超高温升中心分级燃烧室设计及计算分析

2015-12-21高贤智郭大鹏

高贤智,李 锋,郭大鹏

超高温升中心分级燃烧室设计及计算分析

高贤智1,李 锋2,郭大鹏2

(1.上海电气燃气轮机有限公司研发部,上海200240;2.北京航空航天大学能源与动力工程学院,北京100191)

针对航空发动机高推重比、高温升的需求,提出1种中心分级旋流燃烧室的设计方案。在保证与现有单环腔燃烧室(SAC)进出口尺寸、机匣尺寸限制不变的情况下,对设计模型进行了3维数值模拟,并与现有的单环腔燃烧室数值模拟结果及试验结果进行了对比分析。研究结果表明:设计油气比为0.045时,设计中心分级燃烧室温升可达1356 K,出口温度分布可达0.137,出口径向温度分布可达0.096;此外,与SAC相比,中心分级燃烧室可获得更低的总压损失,更低的出口温度分布系数以及高工况下可获得更高的燃烧效率;污染排放性能表明,中心分级燃烧室在慢车点CO排放比SAC的稍高,在设计点NOx排放按g/kg燃油计比SAC的低。

超高温升;中心分级燃烧室;单环腔燃烧室;出口温度分布;航空发动机

0 引言

提高发动机推重比的要求随着技术发展持续增加。提高推重比最直接和最有效的方法一是提高发动机压比以提高循环效率,二是提高涡轮进口温度以提高单位推力。因此,燃烧室部件设计将向高温升、高热容的方向发展。现代商用涡扇发动机的温升水平在860 K左右,军用涡扇发动机(如F119)的温升水平可达1050 K左右,燃烧室总油气比分别为0.025和0.030;未来高推重比航空发动机燃烧室温升水平将达到1400 K甚至更高[1],燃烧室总油气比将达到0.047[2],美国的发动机(如F135和F136)的油气比达0.046,最高可达0.062。

常规燃烧室(旋流杯头部+主燃孔)受技术所限,仅能在最高油气比不超过0.04时满足一些关键性能需求,对于油气比高于0.04(超高温升)的燃烧室或低污染燃烧室这一类燃烧空气百分数大于60%的燃烧室而言,常规燃烧室的结构设计是无法满足其要求的,为此需采用分级燃烧的方法[3]。

针对航空发动机燃烧室高温升的需求,可使用中心分级燃烧室设计方案。美国Mongia H C团队提出近化学恰当比分段陶瓷中心分级回流燃烧室方案[4],其主要设计特征是对燃油进行中心分级,采用4级旋流对2级燃料进行雾化和油气混合,设计油气比为0.053,温升为1600 K,出口温度分布系数为0.12,无可见冒烟,海平面慢车贫油熄火油气比可达0.0012[5]。由此可见,中心分级燃烧室方案是解决高温升燃烧室设计难点的1种有效方法。本文研究设计油气比为0.045,温升为1360 K时,采用中心分级燃烧室方案实现超高温升燃烧室设计指标的可行性,考察温升水平、总压损失、出口温度分布、污染排放等性能是否满足超高温升燃烧室的设计指标。为此,将原来的单环腔燃烧室[6-8](旋流杯头部+主燃孔/掺混孔)进行了改型设计,将原有旋流杯结构替换为中心分级旋流器结构,采用3级旋流对2级燃料进行雾化和油气混合,在考虑燃烧室冒烟限制及贫油熄火限制的前提下对燃烧室空气流量进行了重新分配,取消了掺混孔,并在保持其它结构一致的情况下对火焰筒头部高度/头部帽罩高度/火焰筒冷却孔开孔面积进行了调节[9-10],其中,火焰筒头部高度按等速度原则进行设计(即保持中心分级燃烧室与SAC火焰筒平均流速相等)。对设计模型进行了数值模拟研究,并将计算结果与采用相同数理模型,具有相同主燃室扩压器尺寸、外机匣尺寸、以及燃烧室出口尺寸的SAC数值和试验结果进行了对比[11-13],以验证计算结果的可信度,并对比研究了设计高温升中心分级燃烧室的各项燃烧性能。

1 中心分级燃烧室设计

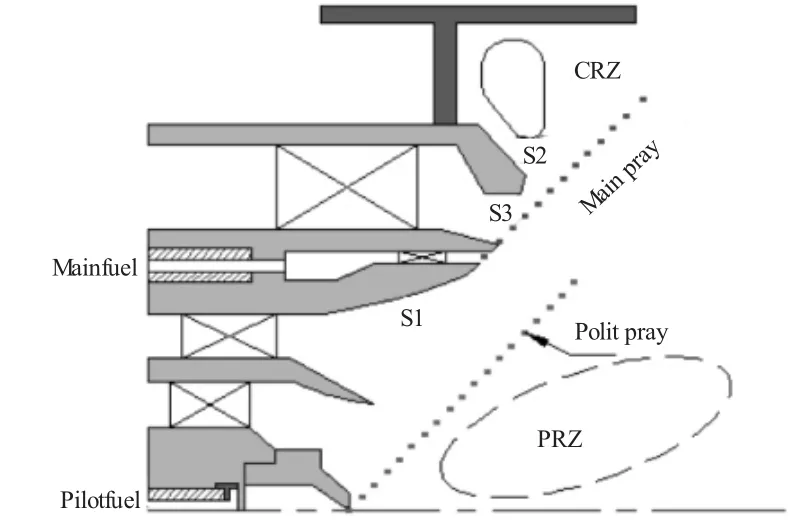

1.1 中心分级旋流器的设计

中心分级旋流器的设计结构如图1所示。旋流器由2级燃油喷射及3级旋流器组成。第1级燃油喷嘴采用双油路离心式喷嘴,在低工况时由副油路供油,在高工况时由主油路供油或由主、副油路同时供油。该喷嘴由2级反向旋转的小旋流器包裹,其中第1级旋流器选用中等旋流数,顺时针旋转,用于提供气量辅助压力雾化喷嘴增强喷雾雾化质量,防止燃油喷嘴唇部积炭;第2级旋流器旋流数较第1级的稍大,逆时针旋转,提供传统中心回流区。第2级燃油喷嘴为预成膜式空气雾化喷嘴,夹在第2、3级旋流器之间,第3级旋流器旋流数最高,逆时针旋转,与第2级旋流共同在预成膜式喷嘴唇部形成高速剪切层对薄油膜进行剪切雾化,强化主燃级燃油的雾化和油气混合[14-15]。

图1 中心分级燃烧室头部结构

1.2 中心分级燃烧室气量分配

参考目前燃烧室火焰筒及涡轮冷却水平,确定燃烧室流量分配方案如下:为确定第1.1节所述特定燃烧组织方式,各旋流器流量占总气量的39%,其分配方案见表1;总气量的12.5%用作涡轮冷却;余下总气量的48.5%分配给主燃孔和冷却孔,其中6%用作头部冷却,22.5%用于主燃孔,20%用于火焰筒冷却孔。

表1 中心分级燃烧室头部流量分配方案

由于有12.5%的涡轮冷却气量不参与燃烧,则头部进气量占可用空气量的比例为(39%+6%)/(1-12.5%)=51.43%,因此,头部当量比=0.045/0.5143×14.7=1.28625,富油头部设计,头部当量比小于1.4,可以满足抑制燃烧室燃气冒烟的需求;此外,由于旋流器采用特殊设计,若假设第1级旋流全部气量和第2级旋流80%的气量用于产生传统旋流杯回流区,以达到稳定火焰的目的,慢车油气比为0.01,则其慢车时当量比 =0.01×14.7/(0.055+0.115×0.8)=1.0,若按熄火油气比为慢车时的50%来估计,则熄火时这一虚拟旋流杯当量比为0.5,由此推测出熄火油气比为0.005,可以满足现在军机对于熄火油气比的要求。

1.3 中心分级燃烧室开孔面积设计

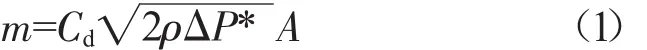

令设计燃烧室火焰筒总压损失为3.5%,首先取燃烧室头部冷却气膜孔流量系数为0.7,火焰筒冷却气膜孔流量系数为0.6,主燃孔流量系数为0.58,第1~3级旋流器流量系数分别为 0.69、0.65、0.65,根据流量公式

已知燃烧室进口总压为3388500 Pa,气流密度为13.283 kg/m3,结合第1.2节所述火焰筒各排孔流量百分比,可计算出燃烧室火焰筒各排孔开孔面积。

结合旋流器流量分配经验,各旋流器迎风面积需按下式计算

式中:Ksw为旋流常数,取Ksw=1.3;Al为火焰筒横截面积;θ为旋流器叶片安装角;msw为各级旋流器流量。

由式(2)算得各旋流器迎风面积。根据以上方法初次算得各排孔开孔面积建立3维燃烧室模型,计算各排孔流量,与第1.2节中1维流量分配结果比较。若结果不符,则根据3维计算结果对初始流量系数进行修正,重新计算各排孔面积。重复以上步骤,直到3维流量分配结果与1维流量分配结果相同为止。

经多次迭代计算,火焰筒各排孔面积和各旋流器迎风面积分别为:头部、火焰筒的冷却气膜孔面积分别为 1.49、5.75 cm2,主燃孔面积 6.86 cm2,第 1~3 级旋流器面积分别为2.33、4.89、12.35 cm2。由于计算域为单头部,设计燃烧室由20个头部构成,以上开孔面积均为各孔排实际开孔面积的1/20。

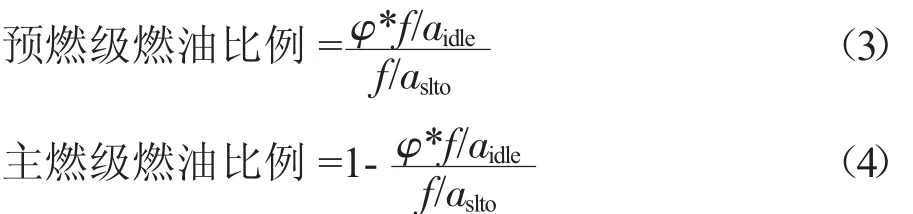

1.4 燃油分级

预燃级从启动开始使用至转级点;随后,主燃级与预燃级共同作用至最大油气比。取慢车油气比与单环腔燃烧室相同,为0.013864,则燃油分配比例如下[3]

式中:φ为比例因子。

常规燃烧室的涡轮冷却气量为12.5%,参与燃烧的实际可用空气量为87.5%,取φ=0.875,由式(3)、(4)计算可得,预燃级和主燃级的燃油比例分别为30%和70%。

1.5 分级燃烧的转级

分级燃烧的转级,即预燃级与主燃级共同工作的起始瞬间燃烧室总油气比的值。

转级前,仅值班级供油,转级后,2级同时供油;要稳定燃烧,转级后2级的当量比须大于最小稳定燃烧的当量比,对于高温升燃烧室和低污染燃烧室,熄火当量比为0.5,根据主燃级和预燃级气量分配和主预燃级油量分配,转级如图2所示。转级点取在0.018,可避免因分级点设在较大工况时对加速性的影响。

对于中心分级燃烧室来说,还可以采用软分级,使分级点总油气比更低。

图2 中心分级燃烧室预燃级与主燃级当量比随燃烧室总油气比的变化

2 网格和物理模型

2.1 物理模型的建立

对主燃烧室进行全流程3维带回流的湍流两相流定常仿真计算,计算域包括扩压器、2股流道、火焰筒头部和火焰筒及旋流器等,同时真实模拟火焰筒上的主燃孔和掺混孔的形状和位置;计算中将空气作为不可压理想流体处理,以航空煤油为燃料,采用FLUENT软件中适用于强旋流流动计算的Realizable k-ε湍流模型(近壁处理采用标准壁面函数)、DDM(discrete drop model) 喷 雾 模 型 、PDF(probability density function)燃烧模型、DO(discrete ordinates)辐射模型、热力型NOx排放模型进行计算。微分方程的离散采用SIMPLE方法,应用2阶迎风差分格式。

2.2 网格划分和计算边界

2.2.1 计算域和网格划分

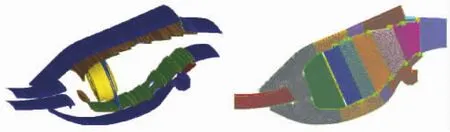

中心分级燃烧室结构及计算域如图3所示。

图3 中心分级燃烧室结构和网格

超高温升中心分级燃烧室设计为20个头部,分成97个体,总网格数目240万,混合网格;SAC设计为20个头部,分成64个体,总网格数目为166万,混合网格。文献[11]、[12]对网格独立性进行了探讨。

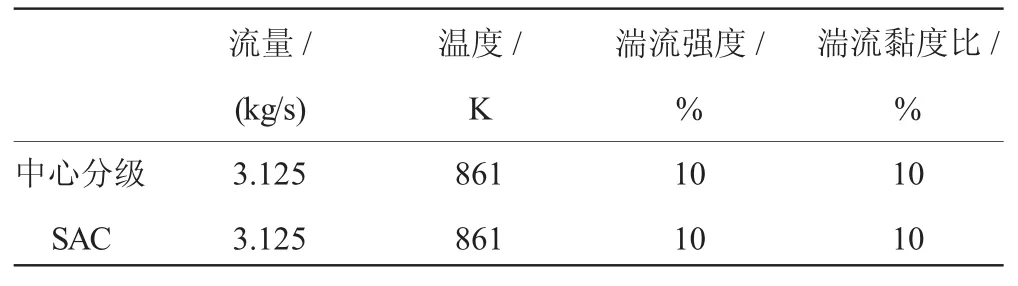

2.2.2 边界条件

为了与SAC数值和试验性能进行对比,在进行边界条件设置时,对设计超高温升中心分级燃烧室采用了与SAC相同的进、出口边界条件,其边界条件的设置见表2、3。

表2 进口边界条件

表3 出口边界条件 kg/s

流体域的侧壁设置为旋转周期边界条件,参考压力点设置在扩压器入口;壁面非滑移;机匣以及扩压器壁面设为绝热壁面,其他壁面均设置为辐射壁面,内、外部辐射率分别设为0.7、0.8,外部辐射温度均设为860 K;中心分级燃烧室设计油气比为0.045,SAC设计油气比为0.02674(均按可用空气量计算,即排除12.5%的涡轮用气);二者慢车油气比均取为0.01386。

3 试验数据与仿真数据对比评估

由于尚未开展针对设计中心分级燃烧室的部件试验,对采用上述数理模型的单环腔燃烧室数值模拟结果与试验结果进行对比研究,以验证计算结果的可信度。单环腔燃烧室总压恢复系数随进口速度系数变化的部件试验结果和数值计算结果如图4所示。从图中可见,总压恢复系数随进口马赫数的增大而减小,计算的总压恢复系数比试验值偏低,在设计点相差3%。

图4 燃烧室总压恢复系数随进口速度系数的变化

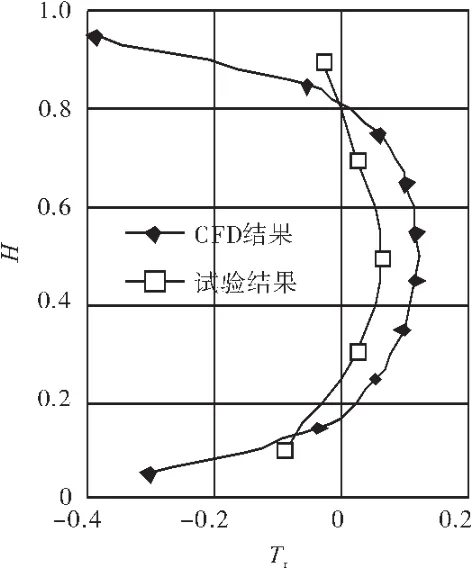

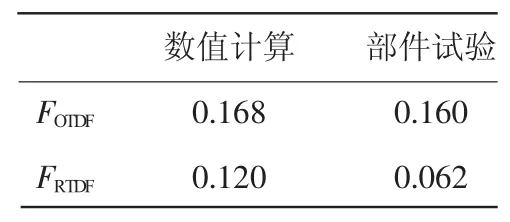

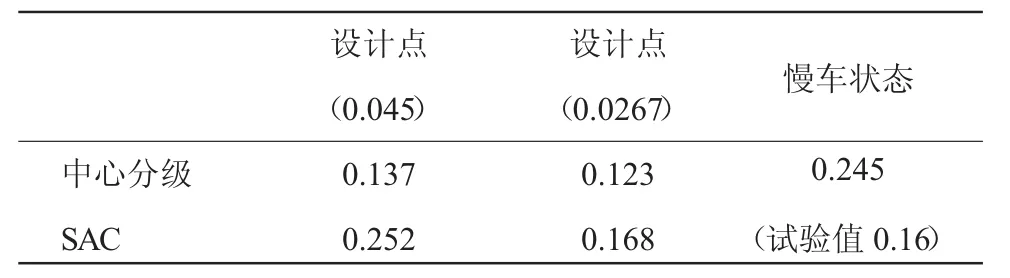

由部件试验得到的径向温度分布曲线与数值计算结果的比较如图5所示。从图中可见二者变化规律一致。计算与试验的温度场指标的比较见表4。从表中可见,燃烧室出口温度分布系数(FOTDF)指标符合较好,而计算给出的燃烧室出口径向温度分布系数(FRTDF)指标偏大。此外,计算得到的出口截面的燃烧效率为99.2%,与试验值相当接近。

综上,所选数理模型对燃烧室总压恢复系数的预测值比试验值稍低;对FOTDF、燃烧效率的预测较为准确;FRTDF变化趋势一致,但在壁面附近偏差较大,这是由于试验时热电偶受侧壁辐射及热传导的影响所致,总体指标较试验值偏大。

试验数据与仿真数据的对比说明仿真结果有一定可信度,所选数理模型可有效用于设计中心分级燃烧室燃烧性能的预测和方案筛选。文献[7-8]验证了采用热力型NOx排放模型对燃烧室NOx排放进行趋势预测,比较了不同燃烧室条件下NOx排放。

图5 单环腔燃烧室出口径向温度分布系数

表4 计算值与试验值的比较

4 燃烧室性能分析

4.1 总压恢复系数

设计点2种燃烧室的总压恢复系数计算结果见表5。

表5 设计点中心分级、SAC总压恢复系数

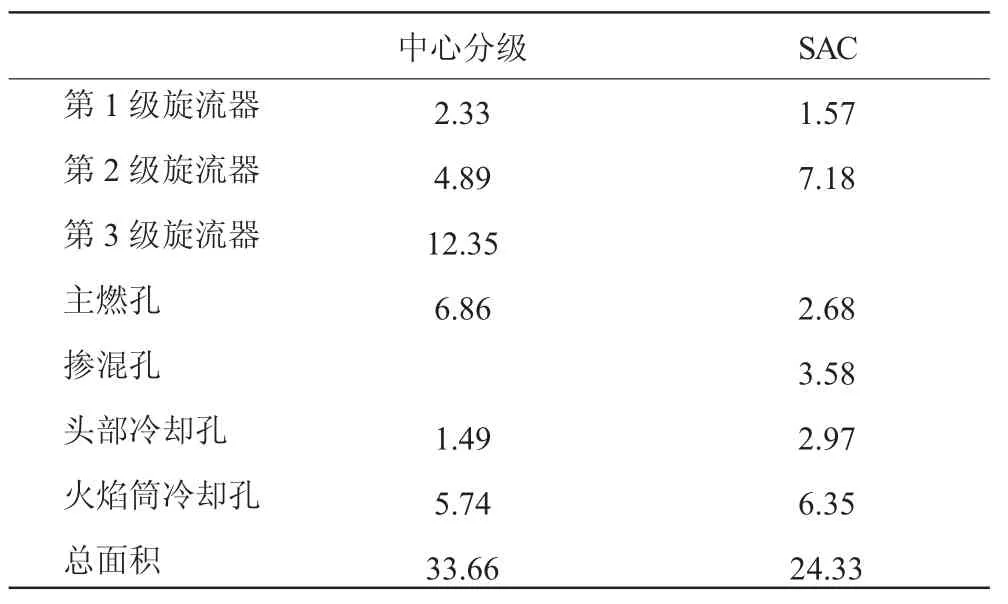

从表中可见,设计中心分级燃烧室在内、外环腔出口的总压恢复系数与单环腔燃烧室的相当,但设计中心分级燃烧室火焰筒出口的总压恢复系数却明显高于单环腔火焰筒出口的。这是由于燃烧室火焰筒总开孔面积增加的原因,这一点可以从表6给出的各排孔面积分别为单头部扇形域各级旋流器和火焰筒各排孔所对应进气面积中看出。设计中心分级燃烧室火焰筒总开孔面积为33.66 cm2,SAC火焰筒总开孔面积为24.33 cm2,表明设计中心分级燃烧室总压损失小的主要原因是火焰筒总开孔面积增加。

表6 中心分级、SAC开孔面积对比 cm2

4.2 燃烧效率

以航空煤油为燃料,火焰筒内燃烧效率分布如图6所示,并见表7。

图6 中心分级燃烧室设计状态火焰筒内燃烧效率分布

表7 设计点中心分级、SAC燃烧效率

从表7中可见,在SAC设计点,中心分级燃烧室燃烧效率与SAC的相当;在中心分级燃烧室设计点,中心分级燃烧室燃烧效率比SAC的高。由此表明,设计中心分级燃烧室在高油气比条件下比SAC具有更高的燃烧效率。此外,从表7中还可见,随着中心分级燃烧室油气比的增大,燃烧效率略有降低,这是由燃烧室温升升高所造成的[5]。

4.3 沿流程截面温度分布

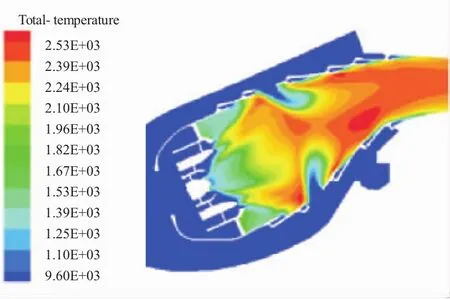

燃烧室沿流程截面温度分布如图7所示。

图7 中心分级燃烧室沿流程截面总温分布

从图7中可见,中心分级燃烧室总温沿流程升高,经主燃孔补燃掺混后,未燃CH化合物在主燃孔后段组织燃烧使燃烧室温升升高,到达燃烧室出口截面时,出口截面平均总温达到2217 K,燃烧室进口温度为861 K,说明所设计的超高温升中心分级燃烧室温升可达1356 K,基本满足超高温升燃烧室温升需求。

4.4 燃烧室出口温度分布

4.4.1 燃烧室出口温度分布系数(FOTDF)

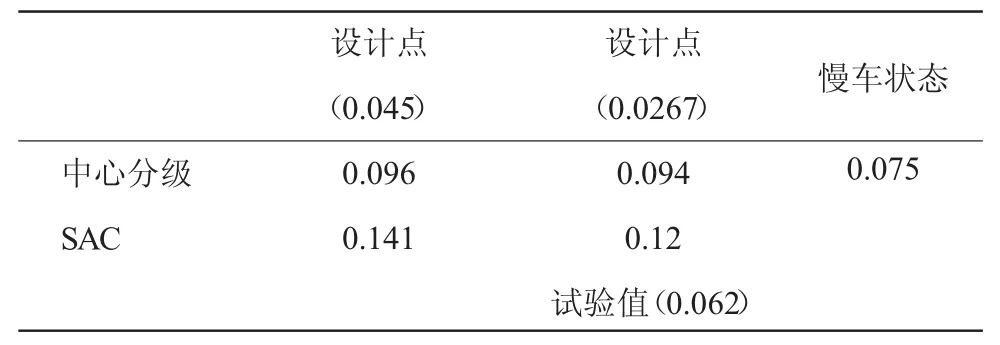

中心分级燃烧室出口温度分布如图8所示。中心分级燃烧室与SAC的出口温度分布系数FOTDF的对比见表8。

图8 中心分级燃烧室出口温度分布

表8 中心分级、SAC出口温度分布系数

从表8和图8中可见,中心分级燃烧室在设计点(0.045油气比)的FOTDF可达0.137,基本满足超高温升燃烧室的设计要求[12];在中心分级燃烧室设计点时,中心分级燃烧室的FOTDF为0.137,比SAC的低;在SAC设计点(0.0267油气比),中心分级燃烧室的FOTDF可达0.123,也比SAC的低。说明设计中心分级燃烧室在2种油气比条件下均可获得比SAC更低的FOTDF;表明设计中心分级燃烧室由于其特殊的旋流燃烧组织方案及其掺混孔的取消可以取得比SAC更低的出口温度分布系数。此外,在慢车状态下中心分级的FOTDF为0.245,也在可接受范围之内。

4.4.2 燃烧室出口径向温度分布系数(FRTDF)

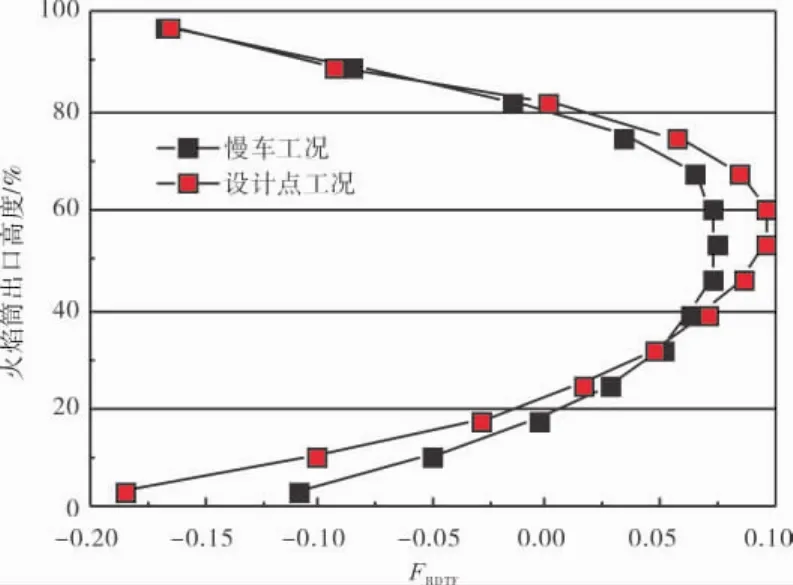

中心分级燃烧室出口径向温度分布系数FRTDF如图9所示。中心分级燃烧室、SAC的出口径向温度分布系数FRTDF的对比见表9。

图9 中心分级燃烧室出口径向温度分布系数(F RTDF)

表9 中心分级、SAC出口径向温度分布系数

从图9和表9中可见,无论在设计点工况还是慢车工况下,中心分级燃烧室出口径向温度系数均低于0.1,基本满足超高温升燃烧室的设计需求;无论在SAC设计点还是在中心分级设计点,中心分级FRTDF均比单环腔FRTDF的计算结果低,而单环腔FRTDF试验值小于计算值,由此推断中心分级FRTDF试验值也有比计算值低的趋势,说明中心分级燃烧室比SAC具有更低的出口径向温度分布系数。

4.5 污染排放

4.5.1 CO排放

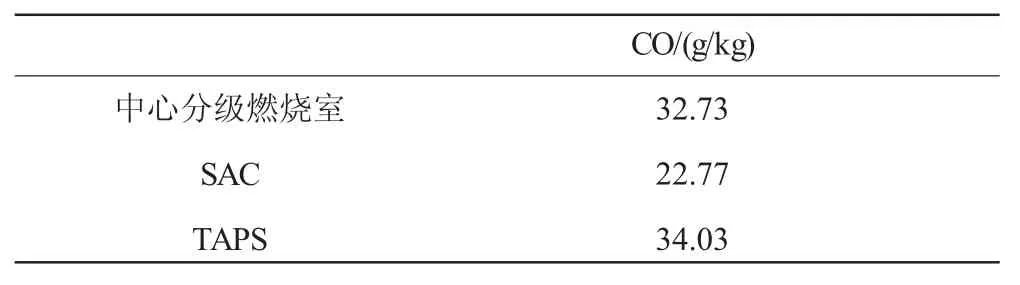

在慢车工况下中心分级燃烧室、SAC、TAPS(双环预混旋流燃烧室)出口CO排放见表10。

表10 3种燃烧室出口在慢车工况下CO排放

TAPS的排放数据为课题组前期计算结果。从表10中可见,中心分级燃烧室在慢车工况下的CO排放比SAC的高一些,比TAPS的稍低,原因是中心分级燃烧室在低工况下值班级为富油当量比设计,没有充分燃烧的燃油从套筒出来后受到主燃级新鲜气流的淬熄作用,导致中心分级燃烧室CO排放比传统SAC的偏高,这与TAPS的计算结果一致,因为TAPS也是1种中心分级燃烧室。

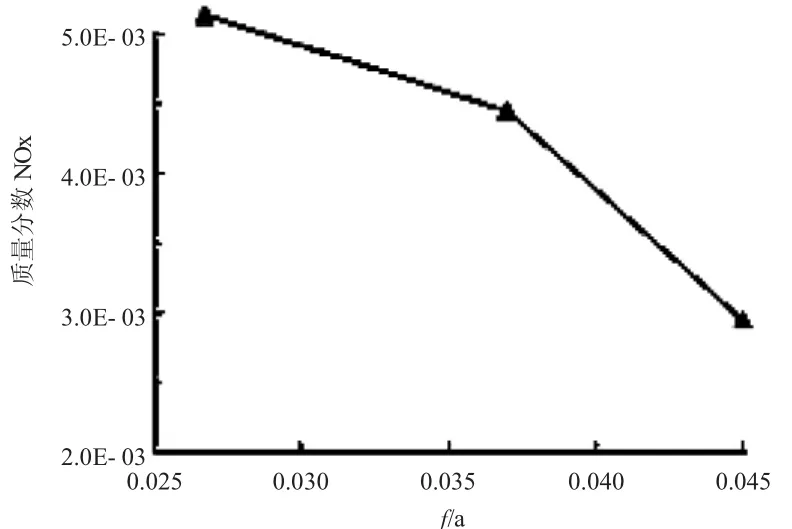

4.5.2 NOx排放

在设计状态(燃烧室进口总温、总压、流量均保持不变)下,中心分级燃烧室、SAC出口的NOx排放随总油气比的变化如图10和图11所示。

图10 中心分级燃烧室NOx质量分数随总油气比的变化

从图10可以看出,NOx质量分数随燃烧室总油气比的增大而逐渐减小,中心分级燃烧室设计点(总油气比0.045)NOx质量分数为0.0028,SAC设计点(总油气比0.0267)NOx质量分数为0.0024(图中未示出),两者相当。按g/kg燃油计时NOx排放随油气比的变化关系如图11所示,NOx排放按g/kg燃油计也随燃烧室总油气比的增大而减小,到达设计油气比0.045时,中心分级燃烧室NOx排放较SAC设计油气比(0.0267)时低。因缺乏单环腔燃烧室0.037、0.045油气比时的排放数据,未考虑单环腔燃烧室NOx排放随油气比的变化关系。

图11 中心分级燃烧室NOx排放随总油气比的变化

5 结论

在设计油气比为0.045的情况下,进行了超高温升中心分级燃烧室的设计,利用常规SAC数值和试验性能结果对比研究了设计超高温升燃烧室的各项燃烧和排放性能。结果表明:

(1)中心分级燃烧室在设计点时的温升可达1356 K,出口温度分布可达0.137,出口径向温度分布可达0.096;

(2)由于增加了设计中心分级燃烧室火焰筒总开孔面积,获得比SAC更高的总压恢复系数;因取消设计中心分级燃烧室特殊的旋流燃烧组织方案和掺混孔,获得比SAC更低的燃烧室出口温度分布系数、出口径向温度分布系数以及在高油气比条件下获得比SAC更高的燃烧效率;污染排放性能表明,中心分级燃烧室在慢车工况下CO排放比SAC的稍高,NOx排放按g/kg燃油计随燃烧室油气比的增大而减小,到达设计工况0.045油气比时,NOx排放按g/kg燃油计较SAC设计油气比(0.0267)时的低。

(3)为了达到高温升燃烧室火焰筒冷却需求,在高温升燃烧室火焰筒冷却方面已开展大量研究。本研究尚未对设计中心分级燃烧室火焰筒冷却方案进行设计优化,可在利用更先进的冷却方案解决火焰筒耐热问题方面开展研究。

[1]Bahr D W.D esign technology for future aircraft turbine engine combustors[R].AIAA-79-1197.

[2]Bahr D W.Technology for the design of high temperature rise combustor[R].AIAA-85-1292.

[3]林宇震,林阳,张弛,等.先进燃烧室分级燃烧空气流量分配的探讨[J].航空动力学报,2010,25(9):1923-1930.LIN Yuzhen,LIN Yang,ZHANG Chi,et al.Discussion on combustion airflow distribution of advanced staged combustor[J].Journal of Aerospace Power,2010,25(9):1923-1931.(in Chinese)

[4]Sanborn J W,Scheiling P E,Coleman E B,et al.Design and performance evaluation of a two position variable-geometry turbofan combustor[R].AIAA-84-1171.

[5]Hukam C M,Engineering aspects of complex gas turbine combustion mixers part I:highΔT[R].AIAA-2011-107.

[6]Mongia H C,Gore JP,Grinstein F F,et al.Combustion research needs for helping development of next generation advanced combustors[R].AIAA-2001-3853.

[7]李锋,尚守堂,程明,等.双环腔燃烧室置换单环腔燃烧室可行性研究[J].航空动力学报,2008,23(1):145-149.LI Feng,SHANG Shoutang,CHENG Ming,et al.Research on the feasibility of displacing the single annular combustor with a dual annular combustor[J].Journal of Aerospace Power,2008,23(1):145-149.(in Chinese)

[8]李锋,程明,尚守堂,等.双环预混旋流与单、双环腔燃烧室性能对比[J].航空动力学报,2012,27(8):1681-1687.LI Feng,CHENG Ming,SHANG Shoutang,et al.Capability compare of twin annular premixing swirler with the single annular and dual annular combustor[J].Aeronautical Science and Technology,2012,27(8):1681-1687.(in Chinese)

[9]胡正义主编.航空发动机设计手册(第9册):主燃烧室[M].北京:航空工业出版社,2000:43-252.HU Zhengyi.Aeroengine design manual(the ninth volume)main combustor[M].Beijing:Aviation Industry Press,2000:43-252.(in Chinese)

[10]航空航天部高效节能发动机文集编委会.高效节能发动机文集(第四分册):燃烧室设计与试验 [M].北京:航空工业出版社,1991:23-111.The Editorial Committee of Aeronautics and Astronautics Department on the Symposium of High Efficient Energy Engine.The symposium of high efficient energy engine(the fourth volume):the design and test of combustor[M].Beijing:Aviation Industry Press,1991:23-111.(in Chinese)

[11]Mongia H C.Recent progress in comprehensive modeling of gas turbine combustion[R].AIAA-2008-1445.

[12]Mongia H C.Perspective of combustion modeling for gas turbine combustors[R].AIAA-2004-0156.

[13]Mongia H C.On continuous NOx reduction of aero-propulsion engines[R].AIAA-2010-1329.

[14]LI Guoqiang,Gutmark E J.Combustion characteristics of a multiple swirl spray combustor[R].AIAA-2003-0489.

[15]LI Guoqiang,Gutmark E J.Experimental and numerical studies of velocity field of a triple annular swirler[R].ASME 2002-GT-30069.

Design and Computational Analysis of Ultra-High Temperature Rise Concentric Staged Combustor

GAO Xian-zhi1, LI Feng2, GUO Da-peng2

(1.Research and Development Department,Shanghai Electric Gas Turbine Co.,Ltd,Shanghai 200240,China;2.School of Jet Propultion,Beihang University,Beijing 100191,China)

Based on the increasing demand for high thrust-to-weight ratio and high temperature rise aircraft engines,a design method of concentric staged combustor was proposed.In ensuring the same inlet/exit size and case size with single annular combustor(SAC),threedimensional reaction flow simulation were conducted on the design model with the fluent software.Finally,the capability was compared and analyzed with the numerical simulation results and experimental results obtained from SAC.The results show that,at the design fuel/air ratio of 0.045,the temperature rise of design concentric staged combustor is 1356 K,outlet temperature is 0.137,and exit temperature distribution factor is 0.096,which can meet the design requirment of ultra-high temperature rise combustor.In addition,compared to SAC,the concentric staged combustor can obtain higher total pressure recovery coefficient,lower outlet temperature,fine profile factor,and higher combustion efficiency at high power state.Pollution emissions performance shows that COemissions of the concentric staged combustion is slightly higher than that of the SACat idle condition,and the NOx emissionsislower than the ones of the SACat design condition.

ultra-high temperature; concentric staged combustor; single annual combustor;outlet temperature profile;aeroengine

V231.1

A

10.13477/j.cnki.aeroengine.2015.01.002

2013-11-12 基金项目:国家自然科学基金(50476005)资助

高贤智(1988),男,硕士,从事高温升燃烧室设计及数值模拟、重型燃气轮机燃烧室设计及试验工作;E-mail:gao_xz@126.com。

高贤智,李锋,郭大鹏.超高温升中心分级燃烧室设计及计算分析[J].航空发动机,2015,41(1):9-15.GAOXianzhi,LIFeng,GUODapeng.Design and computational analysisof ultra-high temperatureriseconcentric staged combustor[J].Aeroengine,2015,41(1):9-15.

(编辑:赵明菁)