折齿形螺旋鳍片管传热和阻力特性试验研究

2015-12-20单建明林正春王恩禄王利宏屈昌文

单建明,林正春,王恩禄,王利宏,屈昌文

(1.上海交通大学 机械与动力工程学院,上海200240;2.东方日立锅炉有限公司,浙江嘉兴314050)

在燃气 蒸汽联合循环机组中,余热锅炉主要用于吸收燃气轮机排气中的余热。为了充分吸收余热,余热锅炉必须提高传热效率,增加单根管子的传热面积。以天然气为燃料的燃气 蒸汽联合循环余热锅炉中,其受热面普遍采用平齿形或折齿形螺旋鳍片管。国内外对螺旋鳍片管传热特性和阻力特性的研究一直没有停止,从中也得出一些传热和阻力特性计算关联式,但是得出的结论彼此相差较大,甚至有些结论截然相反,适用的范围也仅限于所研究的范围之内,目前尚未形成关于开齿螺旋鳍片管传热和阻力计算的统一标准。笔者结合实际工程中常用的几种折齿形螺旋鳍片管的结构,对其进行具有针对性地试验研究,从而得出相应的关联式,更加精确地计算传热系数和阻力系数,达到优化鳍片管结构数据的目的。

1 传热计算基本理论

燃气-蒸汽联合循环余热锅炉主要热交换部件为换热器,其主要作用就是为了吸收燃气轮机排气中的余热,将给水加热成具有一定温度和一定压力的过热蒸汽,去冲转汽轮机发电。在非补燃的余热锅炉中,其传热方式主要是通过强制对流传热。对流传热的基本公式[1]如下:

式中:Q 为传热量,kJ/h;K 为传热系数,kJ/(m2·K·h);A 为传热面积,m2,即烟气侧外表面积;△t为温差,K。

余热锅炉经过热平衡计算后,可以确定各级受热面需要吸收的热量,即传热量Q;其次,可以确定每级受热面进、出口烟气侧温度和工质侧温度,所以受热面进、出口的温差△t也可以确定;最后只要确定传热系数,便可确定传热面积。传热系数计算的准确性直接影响到传热面积。影响传热系数的因素很多,包括流动状态,流体的物理性能,换热器表面的几何尺寸、形状、布置等。

根据热阻叠加原理,传热系数K的经典计算公式[2]如下:

式中:a1为管外放热系数,即烟气对管子外壁的放热系数;ε为灰污层热阻,即通常所说的沾污系数;am为管壁金属热阻;af为管内水垢层热阻;a2为管内放热系数,即管子内壁对管内工质的放热系数。

对于ε、am、af、a2,锅炉热力计算标准有相应的计算公式或推荐数据;而对于a1,由于影响因素较多,目前尚未有针对齿形螺旋鳍片管标准计算公式。

2 折齿形螺旋鳍片管试验研究

2.1 试验原理

对于折齿形螺旋鳍片管束强制对流传热,其传热特性可以用努塞尔数Nu表示,其计算关联式[1]如下:

式中:C1、n、m均为待定的常数;Re和Pr分别为雷诺数和普朗特数。对于普朗特数在0.5~15内的流体,指数m=0.33,如空气、燃气排气等。所以,只要通过试验得到不同雷诺数Re下所对应的气侧努塞尔数Nu,就可以确定关联式中常数C1和n的值,从而得出折齿形螺旋鳍片管束传热准则关联式。

对于烟气阻力系数,也可以用相似准则数欧拉数Eu表示,其计算关联式如下:

式中:C2、n'均为待定常数。只要通过试验得到不同雷诺数Re下所对应的欧拉数Eu,就可以确定关联式中常数C2和n'的值,从而获得折齿形螺旋鳍片管束阻力准则关联式。

2.2 试验系统介绍

用于本次试验的试验装置为高温空气循环回流传热和风洞试验装置。试验装置分为相对独立的两个系统,即水循环系统和用于加热工质水的空气循环系统(见图1)。水循环系统包括水箱、水泵、换热室(试验段)、连接管道,以及各类测量仪表。水泵将水箱中的水输送到布置有实验用螺旋鳍片管的试验段中,用于吸收高温空气中热量;管束采用错列布置;水流量的测量采用LWGY 15B型涡轮流量测量装置,测量精度达到0.5级;换热室进、出口工质水侧的温度测量采用PT100铂电阻测量计,测量精度达到A级。高温空气循环系统包括引风机、电加热器、换热室烟道、连接烟风道,以及各类测量仪表。引风机采用变频风机,选择合适的扬程用于克服整个空气循环系统的流动阻力,保证空气循环流动;电加热器用于加热空气,使其成为高温空气,从而去加热工质水;空气循环系统的测量仪表主要包括空气流量测量,换热室进、出口空气温度测量,换热室进、出口空气压差测量等。空气流量测量采用流量喷嘴和流量变送器进行测量,换热室进、出口空气温度测量采用铜 康铜热电偶进行测量,换热室进、出口空气压差测量采用EJA120A型差压变送器,测量精度达到0.2级;所有测量仪表试验前都经过标定。

图1 试验系统图

空气经风机升压后,被送进电加热器加热,然后高温空气通过连接风道进入换热器(试验段),高温空气横向冲刷螺旋鳍片管束,与螺旋鳍片管束内的水产生热交换,工质水的流向与空气的流向呈现逆流的方式,在换热室内进行热交换后低温空气回到风机入口,形成空气循环系统。

2.3 试验鳍片管结构数据

用于本次试验研究所采用的螺旋鳍片管结构数据是在实际工程中常用的结构数据,这样选取的目的是为了使试验结果更加接近实际工程。在选取试样管时,故意改变某些特定的结构数据,如鳍片高度、鳍片间距、管子间距、管子直径等,以便分析这些特定的结构数据对传热和阻力特性的影响。本次试验研究用鳍片管共选取了10种试样管,具体的结构数据汇总见表1。

表1 折齿形螺旋鳍片管错列管束试验元件主要结构数据

根据以上10种试样管的传热和阻力准则关联式,可以以鳍片管某一结构参数作为特定变量,将不同特定参数的折齿形螺旋鳍片管束试验结果的传热特性和阻力特性拟合成曲线,从中可以看出特定的结构参数(在以上结构参数范围内)对传热和阻力特性的影响。

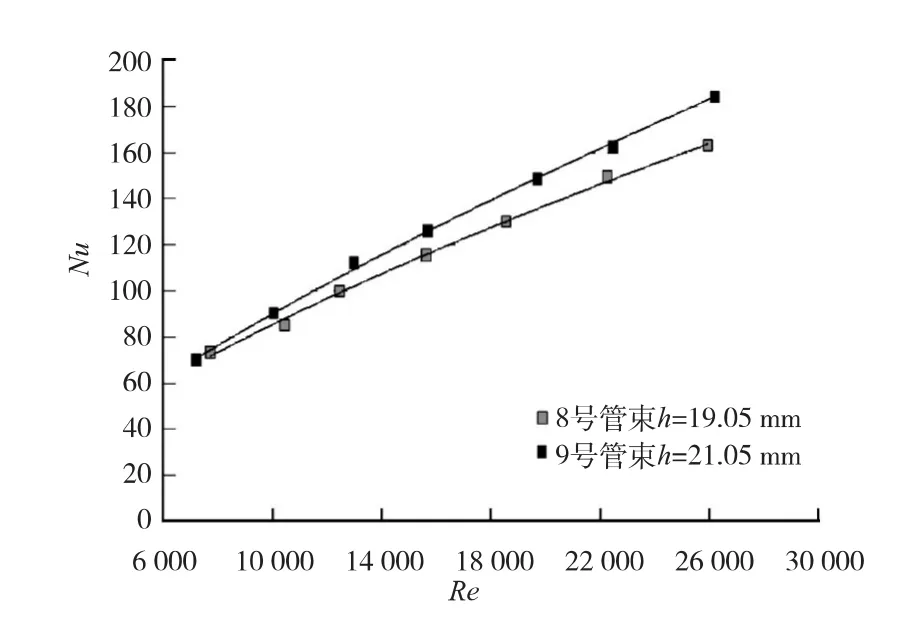

试样编号为1号、2号和3号的试样管除了鳍片间距不同外,其他结构尺寸均相同。绘制1号、2号和3号的试样管传热特性和阻力特性曲线见图2。

2.4 试验数据处理和结果分析

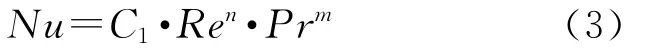

根据试验数据处理方法,可以得到折齿形螺旋鳍片管束的传热和阻力准则关联式(见表2)。

表2 折齿形螺旋鳍片管束传热和阻力准则关联式

图2 鳍片间距对传热与阻力特性的影响曲线

从图2可以看出鳍片间距对传热与阻力特性的影响:2号试样管鳍片间距最小,Nu最小;1号试样管鳍片间距最大,Nu最大;3号试样管间距居中,Nu也居中,但是与1号试样管比较接近。由此得出:随着鳍片间距的增加,Nu随之增加,即烟气侧对流放热系数增加,但是增加的幅度越来越小。烟气阻力特性正好相反,2号试样管鳍片间距最小,Eu却最大;1号试样管鳍片间距最大,Eu却最小;3号试样管鳍片间距居中,Eu也居中。由此得出:随着鳍片间距增加,Eu随之下降,即烟气阻力系数下降。

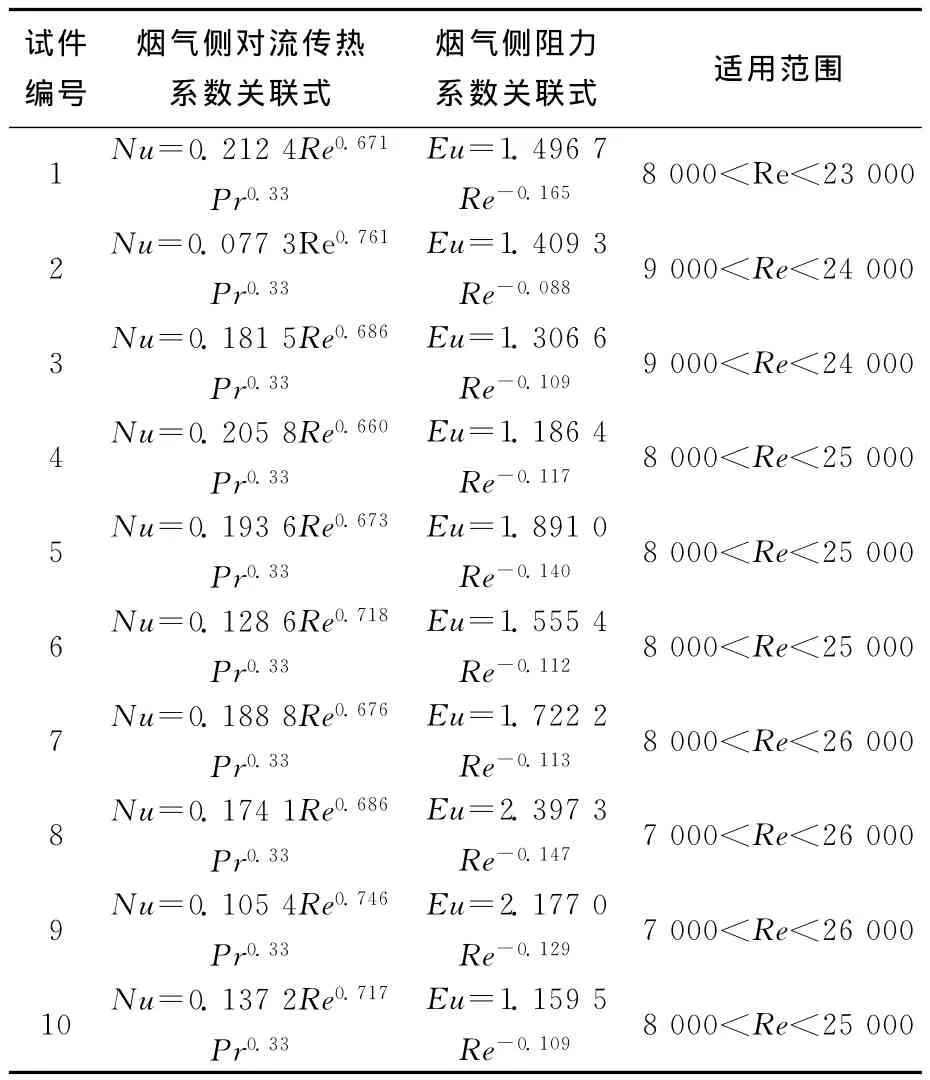

试样编号为3号、4号和5号是针对外径为38mm的试样管,除了鳍片高度和齿高度不同外,其他结构尺寸均相同。绘制3号、4号和5号试样管传热特性和阻力特性曲线见图3。

图3 鳍片高度对传热与阻力特性影响曲线

从图3可以看出外径为38mm螺旋鳍片管,其鳍片高度对传热与阻力特性的影响:3号试样管鳍片高度为15.9mm,Nu最大;4号试样管鳍片高度为13.9mm,Nu最小;5号试样管鳍片高度为17.9mm,Nu居中。由此得出:随着鳍片高度的增加,Nu呈现先增加后下降的趋势。鳍片管高度采用15.9mm比采用其他两种高度对于烟气阻力特性来说,4号试样管鳍片高度最小,Eu也最小;5号试样管鳍片间距最大,Eu也最大;3号试样管鳍片高度居中,Eu也居中。所以随着鳍片高度增加,Eu随之增加,即烟气阻力系数增加。

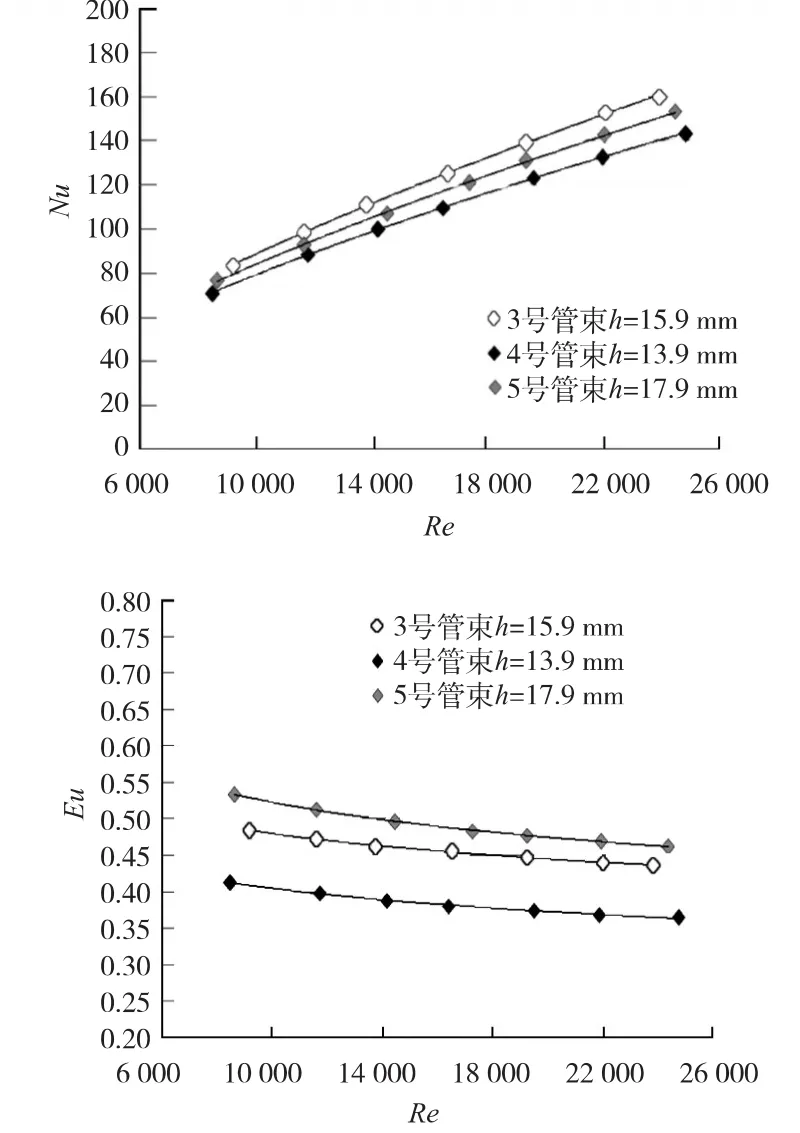

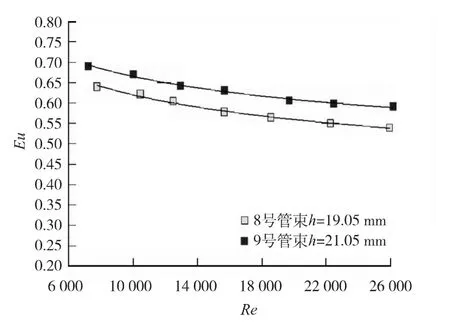

试样编号为8号、9号是针对外径为51mm试样管,除了鳍片高度和齿高度不同外,其他结构尺寸均相同。绘制8号和9号试样管传热和阻力特性曲线见图4。

图4 鳍片高度对传热与阻力特性影响曲线

从图4可以看出外径为51mm的螺旋鳍片管,其鳍片高度对传热与阻力特性的影响:8号试样管鳍片高度为19.05mm,Nu较小;9号试样管鳍片高度为21.05mm,Nu较大。由此得出:随着鳍片高度从19.05mm增加到21.05mm,Nu呈现先增加的趋势,但是根据外径为51mm的螺旋鳍片管试验结果,还很难判断随着鳍片高度的继续增加,Nu也会继续增加,这一点只有待后续研究结果。对于烟气阻力特性,8号试样管鳍片高度较小,Eu也较小。9号试样管鳍片间距较大,Eu也较大。所以随着鳍片高度增加,Eu随之增加,即烟气阻力系数增加,这个趋势与直径为38mm的管子一样。

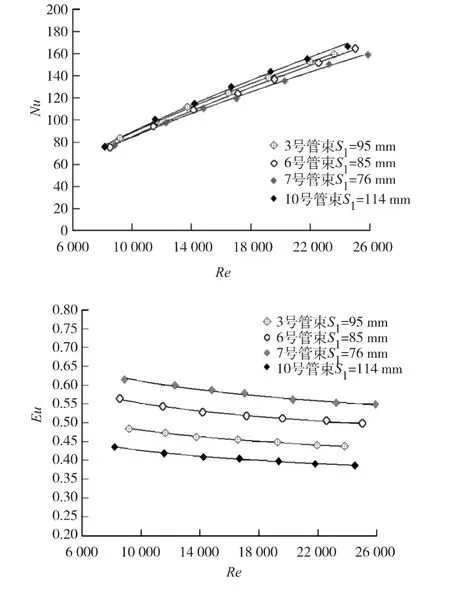

试样管3号、6号、7号和10号除了管束的横向节距不同外,其他结构数据均一样。绘制3号、6号、7号和10号试样管传热特性和阻力特性曲线见图5。

图5 横向节距对传热与阻力特性影响曲线

从图5中可以比较直观地看出管束横向节距对传热特性与阻力特性的影响:7号试样管的横向间距最小,Nu也最小,而Eu却最大;10号试样管的横向间距最大,Nu也最大,而Eu却最小;3号试样管横向间距比6号试样管大,3号试样管Nu比6号试样管大,而3号试样管Eu比6号试样管小。所以随着管束横向节距的增加,Nu随之增加,即对流传热系数随着管束横向节距的增加而增加;随着管束横向节距的增加,Eu随之下降,即烟气阻力系数随着横向节距的增加而下降。

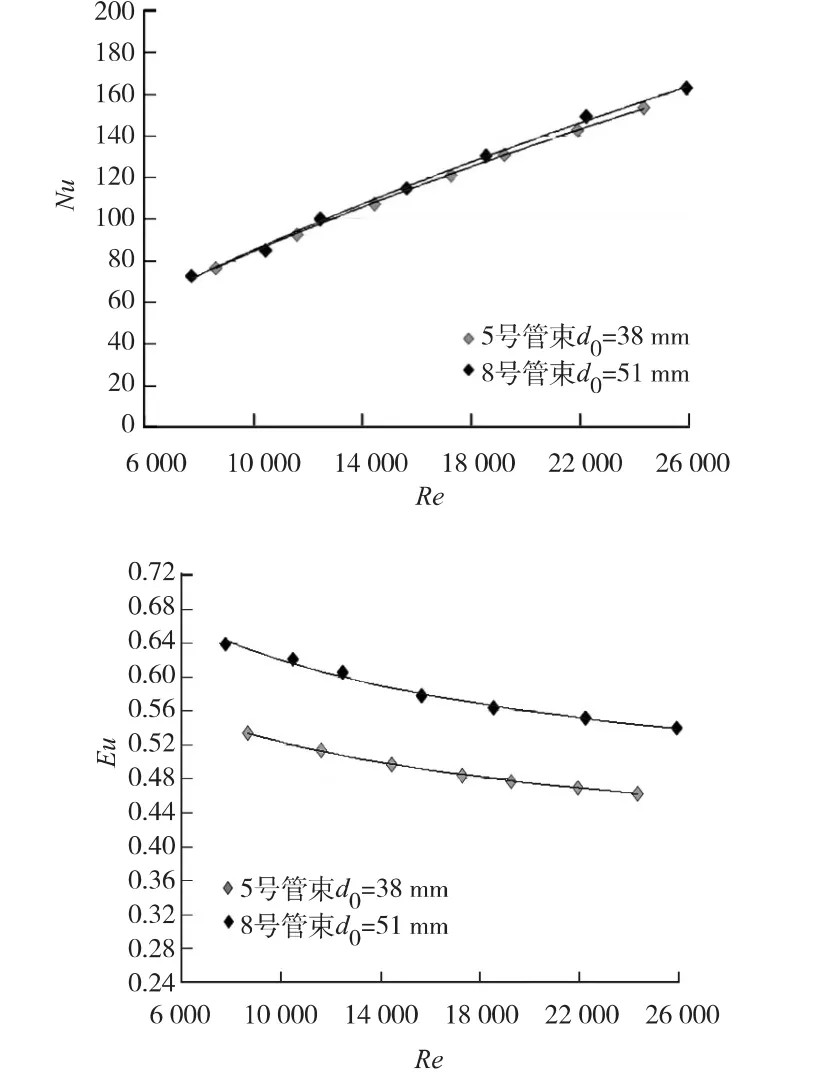

试样管5号和8号为两种不同外径、鳍片高度、管束横向间距和纵向间距的鳍片管,代表余热锅炉中两种常用的不同规格的螺旋鳍片管结构数据。绘制这两种规格试样管在相同鳍片间距下的传热特性和阻力特性曲线见图6。

图6 两种不同规格对传热与阻力特性的影响曲线

从图6中可以看出两种不同规格的螺旋鳍片管的传热特性与阻力特性情况:直径为51mm的鳍片管Nu要比直径为38mm的鳍片管的略大,非常接近,说明这两种规格的螺旋鳍片管在各自常规的结构数据下,传热系数相当;但是直径为51mm的鳍片管Eu比直径为38mm的鳍片管的大,说明这两种规格的螺旋鳍片管在各自常规的结构数据下,51mm鳍片管的烟气阻力比直径38mm的鳍片管大。

3 结语

从试验结果看,以下几点在实际工程设计中值得注意:

(1)鳍片间距越大,传热系数越大,阻力系数越小;但是鳍片间距越大,单管受热面积越小,所以不能一味地增加鳍片间距,根据实际工程的经验,通常在每毫米0.118~0.291片选取比较合适。

(2)对外径38mm的鳍片管,随着鳍片高度增加,传热系数先增加后减少。所以目前选择的鳍片高度15.9mm是比较合理的;对外径51mm的鳍片管,鳍片高度从19.05mm增加到21.05mm,传热系数和阻力系数均呈现增加的趋势,具有优化的空间。如果条件允许,还可以在对更高的鳍片高度进行试验对比。

(3)横向节距越大,传热系数越大,阻力系数越小;但是横向节距越大,受热面占据的空间越大,对综合成本不利,所以不能一味地增加横向节距。根据实际工程经验,横向节距在95~114mm是比较合理的。

(4)两种规格的鳍片管在其各自的结构数据下,传热系数基本接近,而大口径管的阻力系数远比小口径管大,而且大口径管子的成本比小口径管大。所以在满足工质流速条件的前提下,尽量采用小口径的鳍片管。

[1]杨世铭,陶文栓.传热学[M].4版.北京:高等教育出版社,2006.

[2]佚名 .锅炉机组热力计算标准方法[M].原苏联1973年版.北京锅炉厂设计科,译.北京:机械工业出版社,1976.