燃煤锅炉SCR脱硝系统调试介绍

2015-12-20王柏森

王柏森,黎 耘

(北京巴布科克·威尔科克斯有限公司,北京100043)

随着我国国民经济的高速增长,对能源的需求也在迅速增加。虽然我国环境保护工作取得了积极的进展,但是总体环境形势依然十分严峻,以煤为主导的能源结构导致大气污染物排放总量居高不下,区域性大气污染问题日趋明显,酸雨的类型已经从硫酸型向硫酸和硝酸复合型转化。

燃煤锅炉脱硝装置调试效果的好坏,直接影响着机组的长期达标排放和安全运行。鉴于调试工作的重要作用,笔者以天津军粮城电厂(简称军粮城电厂)五期2台350MW供热机组为例,介绍脱硝装置的调试情况,以期对我国燃煤机组烟气脱硝工作起到参考作用。

1 脱硝工艺

军粮城电厂采用选择性催化还原法(SCR)脱硝。脱硝装置由北京巴布科克·威尔科克斯有限公司(简称巴威公司)提供,与锅炉同步建设投运。

1.1 工艺原理

SCR脱硝基本原理是氨气(NH3)与锅炉烟气中的氮氧化物(NOx)在催化剂的作用下发生化学反应生成无害的氮气和水。

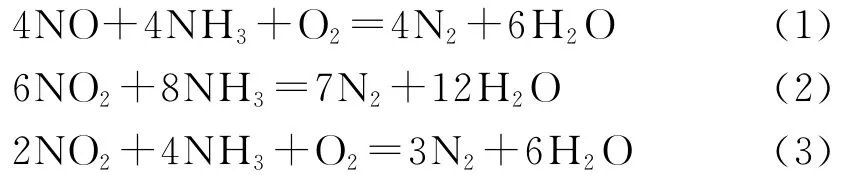

在脱硝反应中,参与反应的化学方程式如下:

其中,式(1)是脱硝主反应(因烟气中NO占氮氧化物含量的95%左右)。

1.2 系统说明

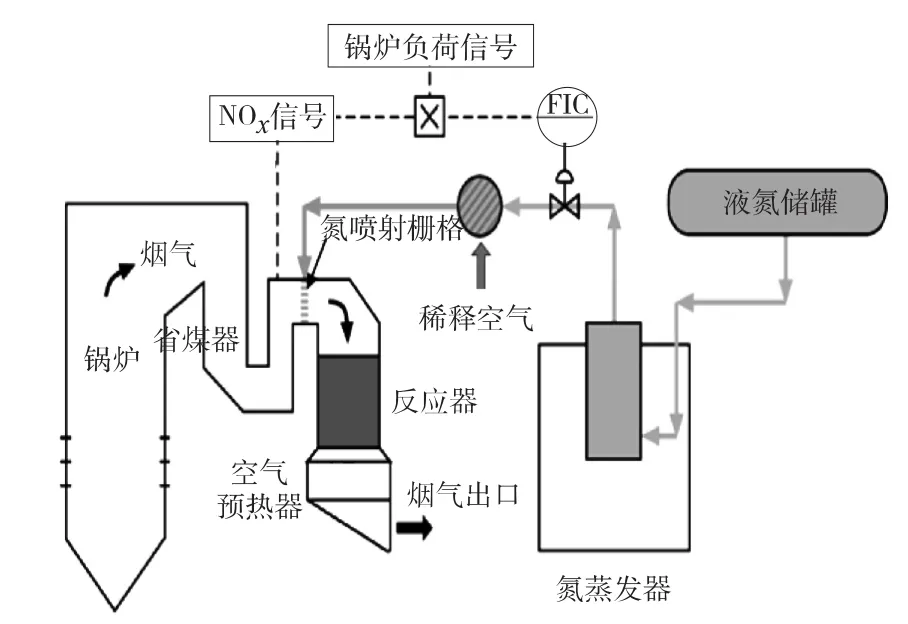

军粮城电厂SCR脱硝采用高尘布置方式,即脱硝反应器布置在锅炉省煤器与空气预热器之间。工艺系统主要包括液氨存储与供给系统、氨稀释与喷射系统和脱硝反应系统等。SCR脱硝流程见图1。

图1 SCR脱硝流程简图

1.2.1 氨稀释与喷射系统

氨稀释与喷射系统包括稀释风机、氨/空气混合器、分配集箱、氨喷射格栅、流量计和相应管道及阀门等。

稀释风机提供的空气在氨/空气混合器处将来自氨区的氨气稀释成5%左右体积浓度的稀释氨气,然后稀释氨气分成两路输送到两侧烟道的分配集箱,通过集箱上各供氨管路输送至氨喷射格栅并喷入烟道。

1.2.2 脱硝反应系统

脱硝反应系统包括脱硝进出口烟道、反应器、直流格栅、催化剂、取样格栅、吹灰系统、导流设备和相关仪表等。

氨喷射格栅喷入的稀释氨气与锅炉烟气在脱硝竖直上升烟道混合,经导流装置及直流格栅整流送至反应器;氨气在催化剂的作用下与烟气中的NOx发生化学反应生成氮气和水;反应产物随烟气一起进入空气预热器。

2 脱硝设计方案

2.1 脱硝入口烟气参数

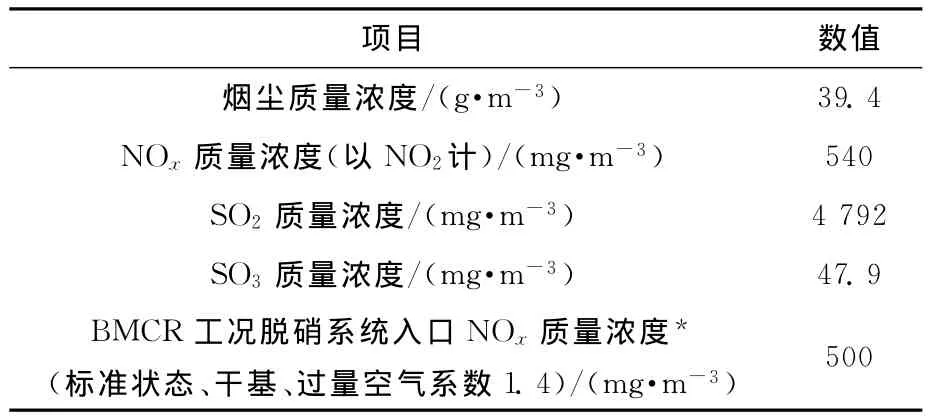

军粮城电厂脱硝系统入口烟气参数见表1,不同负荷下锅炉脱硝系统入口烟气量和温度见表2,锅炉BMCR工况下烟气中污染物成分见表3。

表1 脱硝系统入口烟气参数

表2 锅炉不同负荷时的脱硝系统入口烟气量和温度

表3 锅炉BMCR工况下脱硝系统入口烟气中污染物成分(标准状态,湿基,实际含氧量)

2.2 脱硝性能保证

在燃用设计煤种和校核煤种、锅炉100%THA负荷、烟气中NOx不大于500mg/m3、烟气中含尘质量浓度不大于52g/m3(干基)时,满足:

(1)性能考核期间(锅炉168h后运行半年内),脱硝效率不小于80%,氨逃逸率不大于3×10-6,SO2/SO3转化率小于1%。

(2)附加层催化剂投运前(脱硝装置投运3年时),脱硝效率不小于61%,氨逃逸率不大于3×10-6,SO2/SO3转化率小于1%。

3 脱硝系统调试

脱硝系统调试过程一般分为单体调试、分系统调试、热态调试和氨喷射系统调试。

3.1 单体调试

单体调试是对脱硝系统的泵、风机、阀门和液氨卸料压缩机等按照厂家说明书要求进行开关性试验、连续运转试验,并测定轴承升温、振动以及噪声等;同时,要对所有设备按照施工图纸进行跟踪检查,确保所有设备安装无误、KKS编码悬挂标示正确。单体调试中发现的问题要及时解决,确保后续试验的正常运行。

3.2 分系统调试

分系统调试是指对液氨存储与供给系统、氨稀释系统、氨喷射系统、脱硝反应系统、吹灰系统、消防系统和氨泄漏检测系统等进行冷态模拟试运行,全面检查各分系统的工作状况,并进行相关的连锁和保护试验;同时,及时处理调试过程中发现的问题。

分系统调试期间,对氨罐、蒸发器、缓冲槽及承压管线进行水压试验。水压试验压力一般为设计压力的1.2倍。水压试验时,对发现的漏点要及时解决。问题处理后,还要再进行一次水压试验,确保没有漏点。水压试验完成后,排净试水,并用大量的压缩空气吹扫,确保试水排干。

水压试验完成后,再对有氨流过的设备及管路系统进行气密性试验;同时,用肥皂水对所有法兰、阀门及仪表接口等进行全面检查。气密性试验进行30min以上,发现泄漏点要及时进行处理,确保系统的严密性。

氨气在空气中爆炸的极限体积分数为16%~25%。在氨罐装氨前,要对卸氨管路、氨罐、蒸发器、缓冲槽和其他相关管路进行氮气置换。

试运稀释风机,确保稀释风管路吹扫干净;同时,打开各分区手动调节阀,检查喷氨格栅上喷嘴是否畅通。

根据分析仪厂家的说明书校准NOx/O2分析仪、NH3逃逸分析仪,并对其信号进行连锁控制。

调试蒸汽吹灰系统,确保其远传/就地控制灵活准确;同时对其程控系统进行调试,确保满足运行需要。

对消防系统进行喷淋试验,确保各阀门动作准确,喷淋正常。

3.3 热态调试

热态调试是指脱硝反应系统通入热烟气及氨系统运行后,校验各种关键仪表(流量计、温度计、分析仪、压力表等)的准确性以及进行各子系统的运行优化试验,包括稀释氨系统、装卸氨、气化氨以及DCS模拟量的调节系统(氨蒸发器的温度自动控制、缓冲罐的压力控制、喷氨量的控制)等。热态调试与氨喷射系统调试密切相关,必须及时正确处理发现的问题。

3.4 氨喷射系统调试

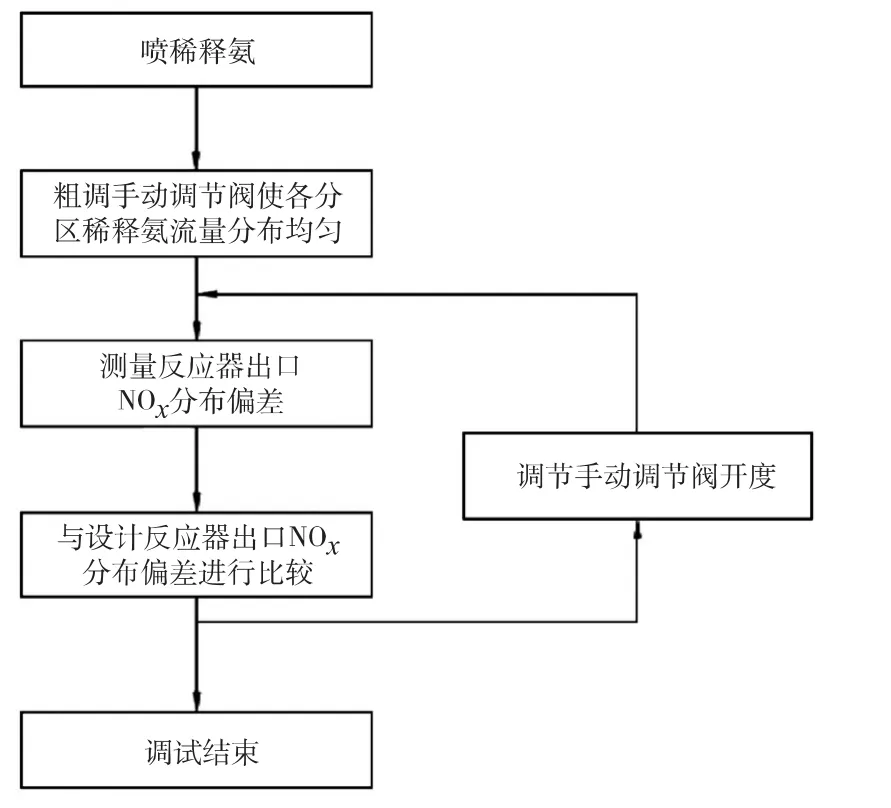

氨喷射系统调试即脱硝喷氨分布调试,是脱硝调试最重要的一环。机组稳定在80%BMCR负荷以上时,即可进行喷氨分布调试,其步骤见图2。该工程氨喷射系统在每个分配集箱引出20个分区供氨管线,因不同管线上阀门开度调节引起的各管线流量变化相关性很大,手动调节阀需要进行多次调整才能使相应管线内流量达到预期要求。

图2 喷氨分布调试步骤

根据脱硝主反应方程,脱硝喷氨分布调试时需使反应器进口各点NH3与NOx质量浓度相匹配,而反应器出口NOx的分布情况反映反应器进口NH3与NOx的匹配程度。考虑到锅炉省煤器出口烟气中NOx成分是NO(95%)和NO2(5%),并且烟气中的NO2不容易检测,故通过测量NO分布情况的方法确定NOx的分布,进而判定反应器进口NH3与NOx的匹配程度。军粮城电厂脱硝项目就是通过测量反应器出口取样格栅处NO质量浓度的分布情况判定反应器进口NH3/NOx摩尔分布偏差是否达到设计要求。

计算反应器出口NOx质量浓度分布偏差的公式如下:

3.4.1 喷氨分布调试时氨区运行情况

对9号锅炉的脱硝喷氨分布调试。此前实测锅炉NOx质量分数最大排放仅为195×10-6(400mg/m3干态,6%氧量),按80%脱硝效率计算仅需氨耗量142kg/h。考虑到喷氨分布调试期间气温较高,只依靠氨罐自身压力和氨罐及管路从环境的吸热即可满足氨气量的正常供给。因此喷氨分布调试期间,不需投入氨泵和氨蒸发器,将气氨直接从这两个设备的旁路输送至脱硝反应区。

3.4.2 喷氨分布调试

首先在主控室设定脱硝效率为50%,自动调整氨气调节阀使氨流量达到该设定值,此时将氨气调节阀控制模式设为手动;随后进行喷氨追踪性试验以确定喷氨分区(单烟道20个分区)与反应器出口取样格栅各点(单烟道24个点)的对应关系;最后调节各分区阀门尽量使稀释氨流量与相应分区NOx量相匹配。此时,记录取样格栅处各点NO测量值,计算实测反应器出口NO分布偏差,并与反应器出口NOx设计分布偏差比较。若不在设计偏差范围内,则还需继续调整50%脱硝效率的喷氨分布;若在设计偏差范围内,则可认为脱硝效率50%的喷氨分布已经调整好。调试好50%脱硝效率喷氨分布后,再设置脱硝效率为80%,按照上述程序继续进行调节,直至80%脱硝效率的喷氨分布调试完好。

通常,喷氨分布需要多次调整才能达到设计要求。在调试过程中,一定要仔细耐心,防止手动调节阀开度调过头。

经过多次微调,喷氨分布达到比较理想的效果。最后记录调试结束后反应器出口各取样点NO质量浓度的实测值并进行计算,以确认调试效果。

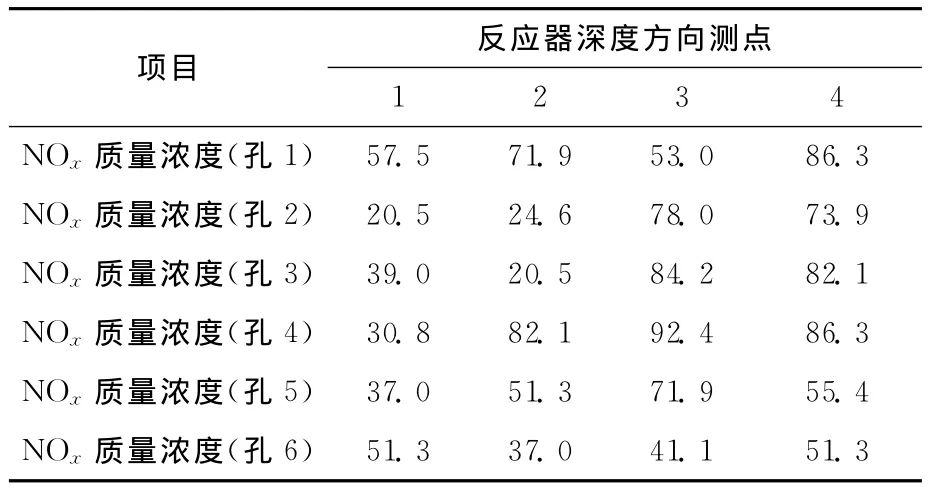

为对比脱硝喷氨分布调试效果,在调整试验前测试了反应器出口各点NOx质量浓度实测数据。喷氨分布调整试验前,反应器A侧、B侧出口各点NOx质量浓度实测数据分别见表4、表5。

表4 A侧反应器出口各点NOx质量浓度实测数据(6%氧量,干态) mg·m-3

根据式(4)、式(5)、式(6),得出 A 侧反应器出口NOx质量浓度分布偏差为38.9%。

表5 B侧反应器出口各点NOx质量浓度实测数据(6%氧量,干态) mg·m-3

根据式(4)、式(5)、式(6),得出 B侧反应器出口NOx质量浓度分布偏差为41.2%。

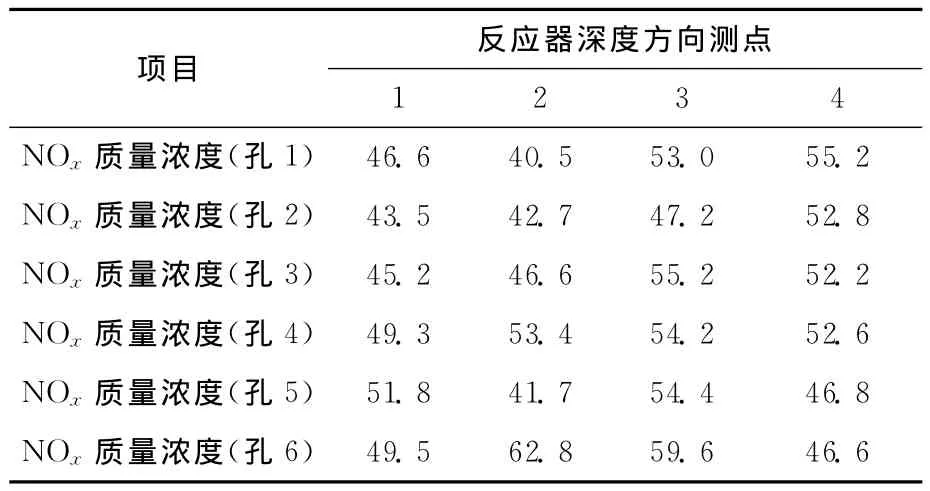

喷氨分布调试后,反应器A侧、B侧出口各点NOx质量浓度实测数据分别见表6、表7。

表6 A侧反应器出口各点NOx质量浓度实测数据(6%氧量,干态) mg·m-3

根据式(4)、式(5)、式(6),得出 A 侧反应器出口NOx质量浓度分布偏差为11.2%。

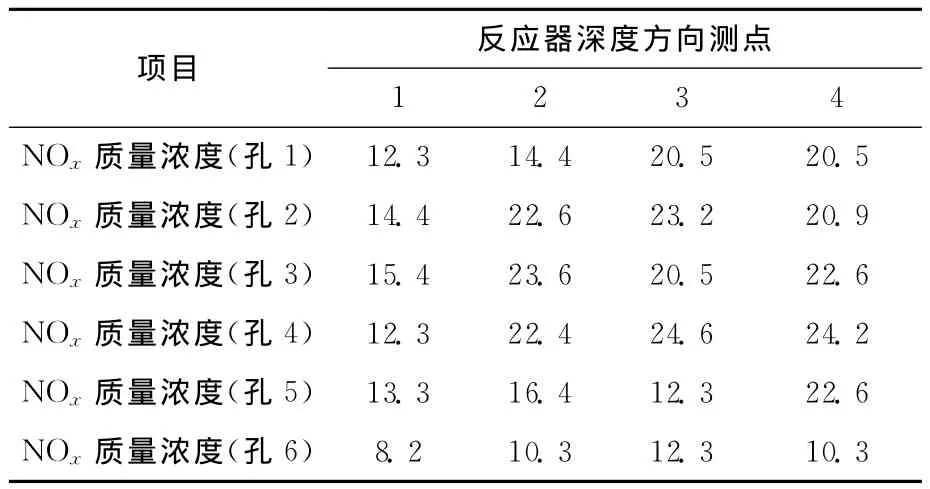

表7 B侧反应器出口各点NOx质量浓度实测数据(6%氧量,干态) mg·m-3

根据式(4)、式(5)、式(6),得出 B侧反应器出口NOx质量浓度分布偏差为16.9%。

根据巴威公司的性能计算,该项目在80%脱硝效率情况下,反应器出口NOx质量浓度分布偏差不大于23.6%即可满足反应器进口NH3/NOx摩尔分布偏差要求。通过上述数据可以看出:经过喷氨分布调试,两侧反应器出口NOx质量浓度分布偏差较调试前有了巨大的提高,调试效果比较理想,较好地满足了巴威公司脱硝喷氨分布的目标范围。

手动模式调试完毕后,进行DCS负荷变动自动控制联调,以确保脱硝装置在自动控制的情况下运行良好。

为切实考查本次试验的调试效果,保持所有手动调节阀开度不变,增大喷氨量以提高脱硝效率。经过查看DCS历史画面,两侧烟道脱硝效率最大值均在95%以上;同时,两侧反应器出口漏氨测量值均在1×10-6以下。考虑到单点测量的流场特性及仪表的测量误差等各方面因素,单点测量数据不一定能代表反应器进、出口氮氧化物的整体情况。

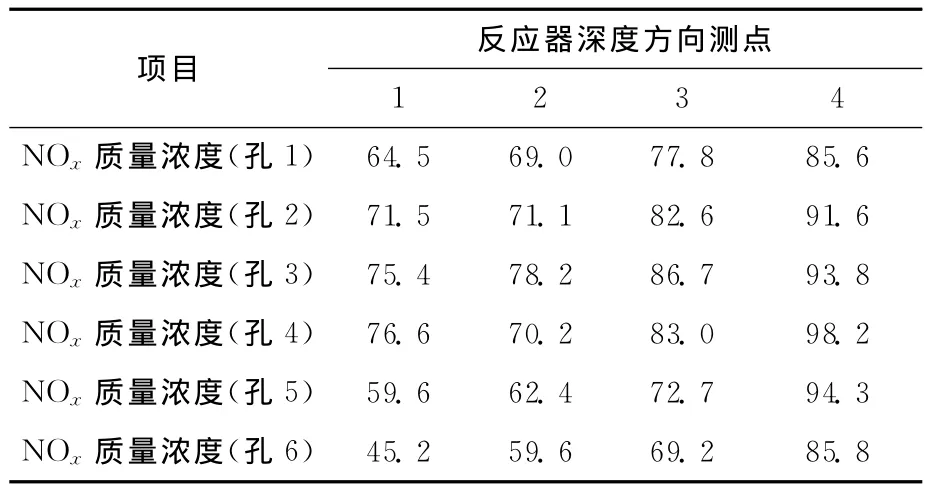

为了提高数据的可靠性,在增加喷氨量的情况下,对反应器A侧、B侧出口各点NOx质量浓度值进行了网格法测量。反应器出口两侧各点NOx质量浓度数据分别见表8、表9。

表8 A侧反应器出口各点NOx质量浓度实测数据(6%氧量,干态) mg·m-3

根据式(4)、式(5)、式(6),得出 A 侧反应器出口NOx质量浓度分布偏差为30.4%。

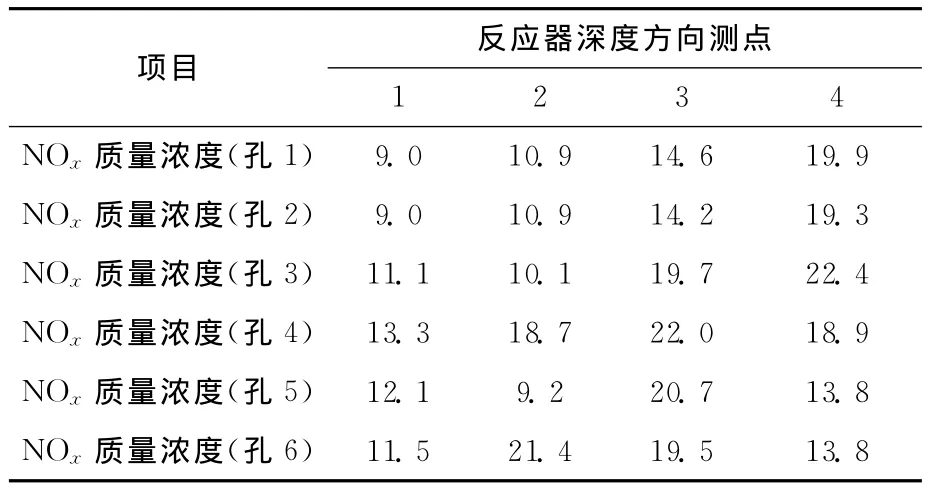

表9 B侧反应器出口各点NOx质量浓度实测数据 (6%氧量,干态) mg·m-3

根据式(4)、式(5)、式(6),得出 B侧反应器出口NOx质量浓度分布偏差为30.9%。

从表8、表9可以看出:9号锅炉A、B反应器出口各取样点NO质量浓度值比较均匀,两侧脱硝效率均在95%以上;同时,两侧NOx数据没有出现接近零点低值,说明氨气反应的比较完全,反应器出口漏氨微乎其微,反应器出口氨逃逸检测仪的监测数据还是比较准确的。考虑到该项目脱硝效率在95%时,反应器出口NOx分布偏差不大于39.8%即可满足反应器进口NH3/NOx摩尔分布偏差要求。结合以上数据进行分析,9号锅炉喷氨分布的调试效果可使脱硝效率在95%以上。考虑到测试时的数据测量误差,可认为喷氨分布的调试效果可使9号锅炉的脱硝效率在90%以上,脱硝系统设计和脱硝喷氨分布调试相当成功。

3.4.3 结果分析

针对军粮城电厂脱硝调试结果,分析如下:

(1)脱硝性能保证为在性能考核期间(锅炉168h后半年内),脱硝效率不小于80%。锅炉168h脱硝调试期间是催化剂活性最高的时期,随着脱硝装置投运时间的增长,催化剂的活性将会逐渐降低,3年后脱硝效率的设计值为61%。

(2)脱硝喷氨分布调试在锅炉168h期间进行,此时9号锅炉燃用的煤质较设计煤好。另外,脱硝调试时尚未进行锅炉燃烧调整,锅炉省煤器出口NOx最高质量分数仅为195×10-6(400mg/m3干态,6%氧量),低于脱硝入口 NOx设计值244×10-6(500mg/m3干态,6%氧量)。

(3)通烟气前,对催化剂模块之间的密封进行详细检查,并对不足之处进行整改,保证了喷入的氨气基本全部从催化剂孔中通过,几乎全部与烟气中的NOx发生反应,最终漏氨微乎其微。

(4)调试前,对不符合设计要求的施工作业进行了整改。

(5)因为尚未进行锅炉燃烧调试,9号锅炉A、B两侧脱硝入口烟道NO含量明显不均匀。

(6)脱硝系统设计合理。

3.4.4 调试建议

结合军粮城电厂脱硝的现场调试情况,笔者对燃煤锅炉SCR系统调试提出几点建议:

(1)锅炉通烟气前,认真检查催化剂模块之间的密封情况。对于密封效果不好的地方,认真给予补救,确保密封效果完好。

(2)由于喷氨格栅喷嘴的内径很小,容易发生堵塞,在通烟气前,要认真检查每个喷嘴是否畅通。

(3)认真检查各仪表的状况,确保远传数据和就地数据准确;同时,分析仪表一定要用标准气体校准。

(4)脱硝调试期间,与热控人员及其他相关人员协调好,确保不会产生误操作。

(5)脱硝喷氨分布调试前,单体调试、分系统调试和热态调试完毕并处理完所有发现问题;同时,确保调试工具准备完好。

4 结语

笔者从脱硝工艺系统介绍入手,分析了脱硝调试的整个过程,并用现场记录数据说明了调试结果。从调试数据来看,军粮城电厂脱硝工程的脱硝效率、漏氨等各项性能指标优于设计要求,脱硝调试取得了圆满成功。

自2010年10月起至今,该脱硝系统已成功运行3年。满负荷时,脱硝效率能够达到3年61%的保证值。由于锅炉燃烧调试后,生成的NOx远低于设计值,因此NOx排放基本上能够满足2011年新的排放标准的要求[1]。在低负荷运行时,锅炉燃烧生成的NOx比满负荷运行时要高,SCR实际运行的脱硝效率可高达到80%,以适应更严格的新的NOx排放标准的要求。

[1]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 13223—2011火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2012.