基于矢量控制的轧钢机变频调速系统设计与仿真

2015-12-20李中望

李中望

(芜湖职业技术学院电气工程学院 安徽芜湖 241006)

随着电力电子技术、自动控制技术等学科的迅速发展,在工业调速传动领域,交流调速已有逐步取代直流调速的趋势。特别在像以轧钢机为代表的大容量生产机械中,应用尤其广泛。交流调速目前已具有与直流传动相似的调速动静态性能,此外,还具有效率高、体积小、重量轻、使用时间长、环境适用性广等优点。交流调速的方案包括变极对数调速、变转差率调速和变频调速,在以上调速方案中,变极对数调速属于有级调速,不能实现转速的连续、平滑调节。变转差率调速主要有调压调速、转子串电阻调速、转子串附加电动式调速和电磁离合器调速几种形式,该种调速方法并不调节同步转速,低速时效率比较低。而变频调速与前两种交流调速方式完全不同,该种方法属于无级调速,对同步转速实现调节,从低速到高速都能维持有限的转差率,调速范围相对较大,效率较高,调速精度高。目前,变频控制凭借着它无可比拟的优势成为应用最多的控制方式。在调速过程中,往往将含有矢量变换的交流电动机控制称为矢量控制,它是目前交流调速中最先进的控制方式。本文主要讨论了基于矢量控制的轧钢机变频调速系统。

一、设计方案

电动机对转矩控制能力的强弱直接影响系统动态性能指标,对于直流电动机而言,通过对电流的控制就可以完成对转矩控制,这是因为其转矩和电流成正比关系较易实现,但交流电动机的电磁转矩受到气隙磁通、转子电流、功率因数等多个因素的影响,而之中的关键参变量转差率不容易进行直接测量,控制起来会复杂许多。本轧钢机变频调速系统主要依靠电动机转差频率来进行控制,即认为电动机定子角频率由转子角频率和转差角频率共同构成,从而保证在电动机速度变化过程中,电动机的定子电流能够伴随着转子实际转速实现同步变化。采用转差频率控制的终极目的是将交流电机相对繁琐的转矩模型转化成与直流电机相似的简单模型,这种方法从理论上将电动机的定子电流分解成两部分励磁分量和转矩分量,分别进行控制,励磁分量建立磁场,转矩分量形成转矩。

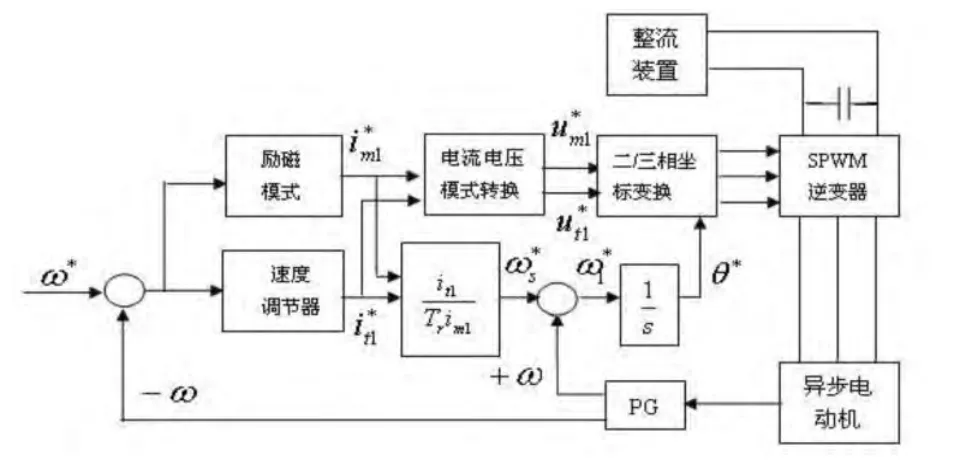

系统主电路采用目前工业现场通用的SPWM电压型逆变器,该种装置采用电容器作为滤波环节,开关器件采用目前应用很广泛的全控型器件IGBT,如图1所示。

图1 系统结构框图

图中,ω*为给定角频率,i*ml为电机定子电流励磁分量,i*tl为电机定子电流的转矩分量,u*ml为电机定子电压励磁分量,u*tl为电机定子电压转矩分量,ω1*为电机定子角频率, ωs*为电机转差角频率,-ω 和+ω 分别为转子角频率负反馈和正反馈;θ*为定子电压矢量转角。ωs*+ω=ω1*,在调速的过程中,定子电流频率总是跟随转子实际转速增大和减小,调速平滑性好。

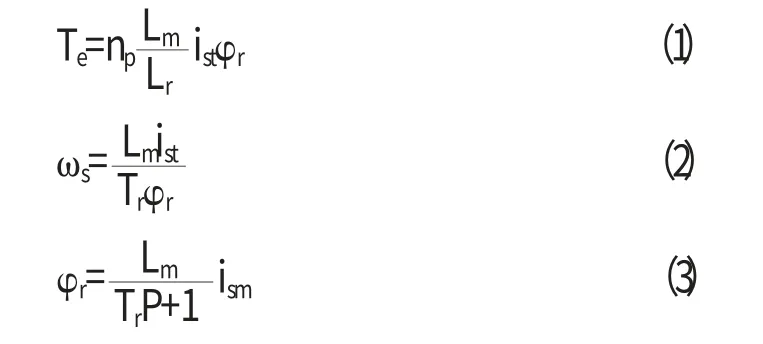

根据矢量变换理论,可以得到交流异步电动机的矢量控制方程式:

在式中,Te为电动机电磁转矩,np为电机极对数,Lm为两相坐标系同轴绕组间互感,Lr为两相坐标系定、转子绕组自感,ist为定子电流的转矩分量,ism为定子电流的励磁分量,ωs为转差角频率,φr为电动机转子磁链,Tr为电机转子电磁时间常数,P为微分算子。从以上公式可以归纳出,在转子磁链φr恒定的前提下,电机定子电流的转矩分量ist将直接控制电动机的转矩Te,并且转子磁链φr和转差角频率ωs可以分别通过ist和ism进行计算。

二、系统仿真与分析

以上变频调速系统的仿真模型如图2所示。本模型的控制环节由给定模块、PI调节器模块、坐标变换模块、函数运算模块、PWM脉冲发生器模块等构成。给定模块主要包含了定子电流的励磁分量以及给定转速,PI调节器模块主要是建立了有限幅功能的转速调节器,坐标变换模块完成的是二相旋转坐标系与三相静止坐标系之间的变换,函数运算模块主要完成了转差角频率ωs的合成计算,并且与转子频率ω 进行代数和运算得到定子角频率ω1,并且通过积分输出电机电压矢量转角θ。PWM发生器模块的三相调制信号由dq0_to_abc模块输出,G3环节的加入是为了有效保障调制信号幅度符合要求。系统仿真了电机在给定转速1400r/min时的空载起动的过程,起动之后经过0.5s的时间加上负载TL=70N·m。

图2 系统仿真模型图

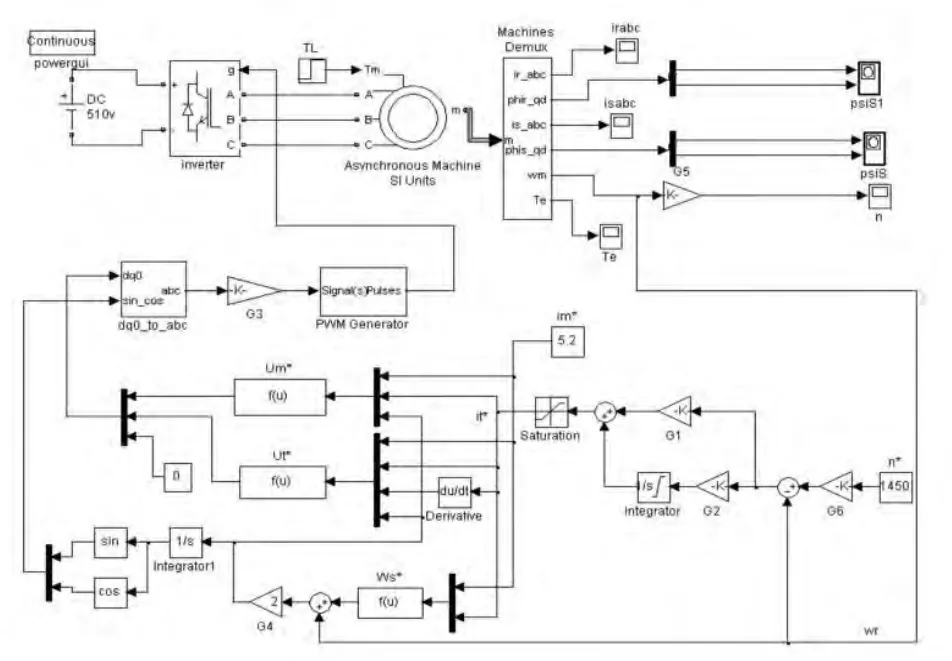

本系统仿真采用的为ode5的固定步长算法。仿真波形如图3所示。

图3 系统仿真波形图

其中,图3-1为轧钢机变频调速系统中电动机起动和增加负载时的转动速度仿真波形,起动初始阶段,电机速度呈现快速的线性增长,经过一段时间的加速过程,转速达到期望速度,在加上一定的负载后,电动机的转速稍有波动,但由于系统的转速负反馈的调节作用,速度会很快被调整至稳定。图3-2为系统运行过程中电动机定子角频率的仿真波形,可以观察到,其变化过程与电动机的转速变化过程近似一致。图3-3为系统运行过程中转矩的仿真波形,由波形可见,电机起动后,转矩也有明显的增长过程,在很短的时间内稳定在80N.m左右,加上负载后,经过短时间的调整也会很快地趋于恒定。图3-4和图3-5分别描述了系统运行过程中电动机的三相电流和三相电压仿真波形,可以观察到,在起动初始阶段,电流维持在给定最大电流值上基本不变,电压逐渐在提高,在电机转速经调整达到稳定时,电流和电压都有所下降,而在电动机加上负载后,电流和电压又有明显的上升。图3-6为工作过程中电动机的旋转磁场仿真波形,可以看到,在起动初始阶段,开始逐步建立旋转磁场,磁场的变化呈现出不规则性,这也直接导致了电动机的转矩会出现一个较大的脉动(如图3-3),经过0.3s左右,该磁场开始呈现出圆形形状,电动机的转矩也随之趋于稳定。在轧钢机工作过程中,如果想改变电动机的输出转矩最大值,可以尝试通过改变速度调节器的输出限幅值来实现。

三、结语

通过对轧钢机工作过程中的特点进行分析,借鉴目前最先进的交流电机的控制方法,有针对性地进行了一种轧钢机变频调速系统的设计与仿真模型建立,成功地获得了系统各项变量的仿真波形,在仿真过程中,进行了大量的参数优化,例如系统中转速调节器的比例常数与积分常数、坐标变换模块的比例系数等。综合最终的仿真结果,验证了该种调速系统具备了良好的动态性能和静态性能,同时相关的分析工作也为今后同领域系统的研究与设计提供了一种新的思路。

[1]周渊深.交直流调速系统与MATLAB 仿真[M].北京:中国电力出版社,2007.

[2]宋书中,常晓玲.交流调速系统[M].北京:机械工业出版社,2011.

[3]史国生.交直流调速系统[M].北京:化学工业出版社,2002.

[4]张葛祥,李娜.MATLAB 仿真技术与应用[M].北京:清华大学出版社,2003.

[5]朱耀忠.电机与电力拖动[M].北京:北京航空航天大学出版社,2005.

[6]陈杰.MATLAB 宝典[M].北京:电子工业出版社,2011.