薄膜干燥器内丙酸钙的干燥性能分析

2015-12-20陈广宇李庆生李乃宇

陈广宇 李庆生 李乃宇

(南京工业大学机械与动力工程学院,江苏 南京 211816)

薄膜干燥器是一种新型的干燥设备,具有传热系数高、蒸发强度大、物料停留时间短等优点,尤其适用于热敏性物料的干燥,已应用于化工、食品、医药等行业[1,2]。但薄膜干燥器内流体由于气液固三相同时存在,流体流动和传质非常复杂。Mckenna等[3]综合考虑流体流动和传质,提出了对高分子聚合物去溶液的分段模型,即沿筒体高度方向把流体的运动分为若干段,每一段内流体都遵循质量守恒、能量守恒,从而可以计算出物料质量和能量的变化。Sanjay等[4]运用该方法建立了薄膜干燥器的数学模型,在沸点温度进料的情况下,分别探讨了进料量、进料温度和夹套侧的加热温度对干燥率的影响以及膜内给热系数沿高度的变化,并进行了实验验证。

丙酸钙是一种重要的食品添加剂,在食品工业中应用相当广泛。丙酸钙是通过丙酸和碳酸钙或氢氧化钙进行反应得到的。传统的干燥工艺采用的是反应釜或管式薄膜蒸发器。反应釜熬制效率低,取晶体劳动强度大,不利于环保;管式薄膜蒸发器结构较重,易发生堵塞,清洗困难。薄膜干燥器对克服以上问题有较好的效果,刮板的刮动能保证物料不断被刮下。目前中国对薄膜干燥器的研究,主要是用于催化剂的干燥浓缩[5],对用于其它物料的应用研究较少。

本研究拟在Sanjay等[4]研究的基础上,考虑预热物料的影响,建立完整的工艺计算数学模型,并以25%的丙酸钙物料为研究对象,探讨薄膜干燥器内进料温度、进料量、加热温度、转速对干燥率和干燥段长度的影响,为丙酸钙的干燥提供依据。

1 薄膜干燥器的工艺计算数学模型

1.1 工作原理

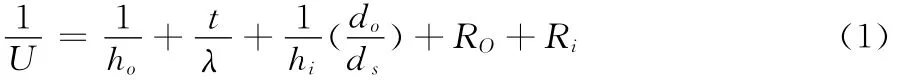

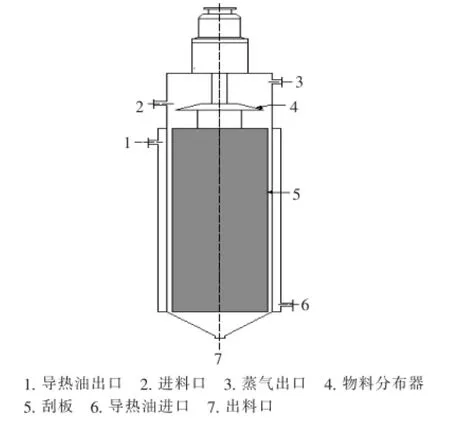

薄膜干燥器结构简图见图1,物料从进料口进入干燥器,随后物料分布器在离心力作用下将物料甩向筒体内壁。由于受到刮板的搅动,在筒体的内壁形成一层很薄的物料液膜,此时导热油通过筒壁将热量传递给液膜,液膜温度升高,达到沸点后不断蒸发,最终达到干燥的目的[6]。物料形态是一个渐变的过程,物料经历了混合物状态、湿粉末状态以及物料出口处的干粉末状态,见图2。

1.2 传热系数

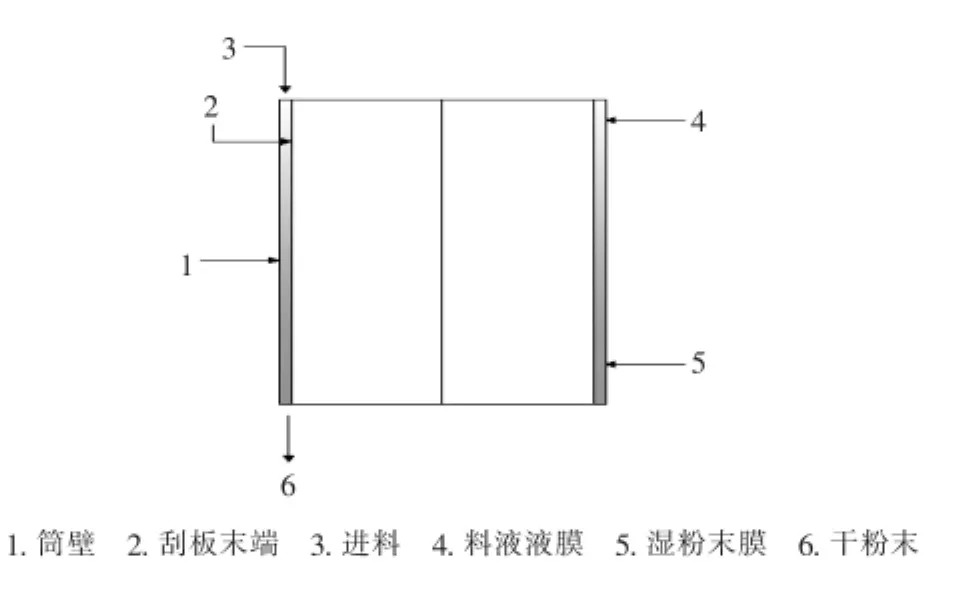

薄膜干燥器传热系数包括四部分:夹套侧的给热系数、筒体材料的导热系数、膜侧的给热系数以及污垢系数。总传热系数按式(1)计算:

式中:

图1 薄膜干燥器的结构简图Figure 1 Structure diagram of thin-film dryer

图2 薄膜干燥器内的物料形态简图Figure 2 Diagram of material form in thin-film dryer

U——总传热系数,W/(m2·℃);

hi——膜侧给热系数,W/(m2·℃);

ho——夹套侧给热系数,W/(m2·℃);

T——筒体厚度,m;

λ——筒体材料的导热系数,W/(m·℃);

do、ds——筒体的外径和内径,m;

RO——筒体外壁的污垢热阻,由于接触的介质是导热油,可忽略不计;

Ri——筒体内壁的污垢热阻,由于刮板的刮擦作用,所以Ri=0。

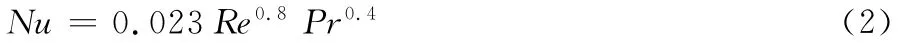

1.2.1 夹套侧的给热系数 夹套侧的加热介质为导热油,导热油的流动可以看成是流体在环形管中的流动,导热油采用的是320#导热油,根据雷诺数和长径比的范围选用以下特征数关联式:

其中雷诺数和普朗特常数分别按式(3)、(4)计算:

导热油流速计算:

根据努赛尔数的定义很容易得到夹套侧的传热系数:

式中:

d2——夹套的内径,m;

do——筒体的外径,m;

de——流道的当量直径,de=d2-do,m;

md——导热油的流速,kg/s;

ρd——导热油的密度,kg/m3;

μd——导热油的黏度,Pa·s;

cpd——导热油的比热容,J/(kg·℃);

kd——导热油的热导率,W/(m2·℃)。

1.2.2 膜侧给热系数 在筒体内壁,液膜不断地受到刮板的刮动,膜侧的给热系数相对于普通夹套筒体换热器较为复杂。根据物性参数计算,得到旋转雷诺数大于650,可以用Sanjay等[7]详细推导论证的方程给出膜侧给热系数:

式中:

k——物料的热导率,W/(m2·℃);

ρ——物料的密度,kg/m3;

c——导热油的比热容,J/(kg·℃);

n——转子转速,r/min;

B——刮板数。

1.3 预热段

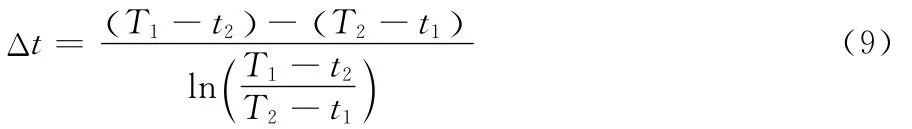

沸点进料是一种理想的情况,实际情况下,物料经过泵打入干燥器需要加热才能达到沸点。筒体壁两侧的温差采用对数温差:

式中:

Δt——对数温差,℃;

T1、T2、t1、t2——导热油的进出口温度和物料的进口温度以及物料达到沸点的温度,℃。

物料中水达到沸点所需的热量为:

式中:

Qy——预热段导热油传递的热量,J;

cp——比热容,J/(kg·℃);

m——进料量质量流速,kg/s;

同时由导热油经过筒壁传给物料的热量为:

式中:

Q1——导热油传递的热量,J;

Ay——传热面积,m2;

Uy——预热段的传热系数,W/(m2·℃);

这个过程热量守恒,则:

传热面积又可以通过筒体内壁的周长与预热段长度的乘积得到:

式中:

Ly——预热段的长度,m;

Ay——预热段的传热面积,m2;

干燥段长度:

1.4 干燥段

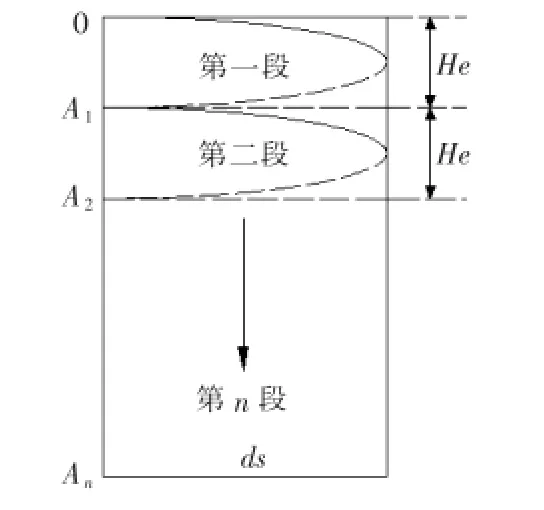

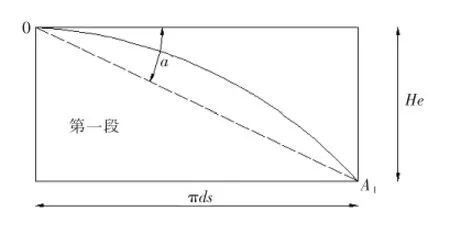

1.4.1 分段模型 Sanjay等[7]忽略了作用在流体质点的重力,流体的速度可分为转子转动引起的切向速度和进料引起的轴向速度。如图3所示,物料质点切向运动一个圆周,轴向运动的距离为一个单位段的长度。

图3 分段模型Figure 3 Stage-wise model

切向速度和轴向速度为:

式中:

Vq——切向速度,m/s;

Vz——轴向速度,m/s;

dt——液膜的内径,m;

流体在沿筒体方向运动的轨迹弧线可以用图4中近似的直线表示。

那么单位段的长度He可由式(17)求得:

干燥段所需的段数可以表示为:

图4 单位段高度的计算Figure 4 Calculation of unit height

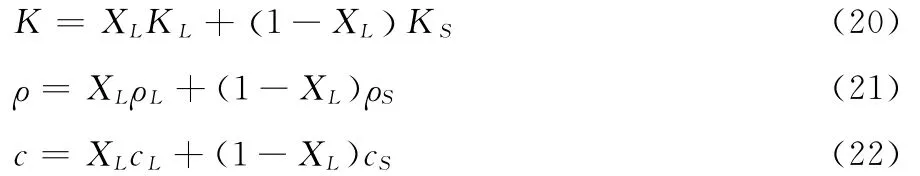

1.4.2 物料衡算 达到溶液沸点的物料,在水分没有蒸发完时,其温度始终保持恒定,为了简化计算,认为物性参数随着高度的变化只与水分的含量有关,由此可以得到在每段内的物料衡算式:

式中:

K——每一段物料的导热率,W/(m2·℃);

ρ——每一段物料的密度,kg/m3;

c——每一段物料的比热容,J/(kg·℃);

XL——物料中水的质量分数;

KL、KS——物料中溶剂和溶质的平均热导率,W/(m2·℃);

ρL、ρS——物料中溶剂和溶质的平均密度,kg/m3;

cL、cS——物料中溶剂和溶质的平均比热容 ,J/(kg·℃)。

在每段内的物料都遵循质量守恒、能量守恒,故上一段剩余的物料就是下一段的进料,导热油经筒体壁传递给物料的热量是水分蒸发的潜热。

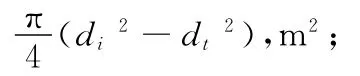

每一单位段的传热面积:

导热油传递的热量:

水分蒸发的潜热:

每一小段的物料守恒(假设段的数目为k):

式中:

XL(k)——第k段溶剂的质量分数;

XL(k-1)——第k-1段溶剂的质量分数;

mk——进入第k段的流量,kg/s;

mz(k)——第k段蒸发的水的质量,kg/s。

整个过程的干燥率(干燥过程中去除水的质量占进料中水质量的百分比)为:

在 MATLAB中求解方程(1)~(27),可以得到干燥率和干燥段的长度以及传热系数随高度的变化。

2 数值模拟

2.1 模型参数的确定

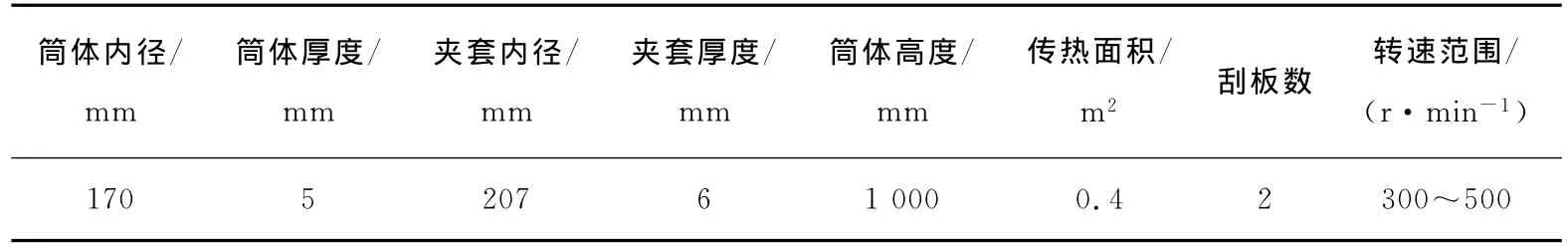

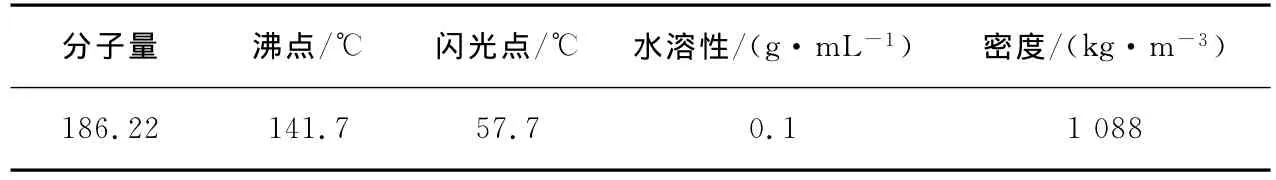

模型采用F=0.4m2薄膜干燥器,并采用25%丙酸钙作为物料。设备选用的真空度为70.17kPa,此时水的沸点为70℃,即343K。

设备主要参数和物性参数分别见表1、2。

2.2 模拟方案

在实验室薄膜蒸发器研究的基础上[8],根据工程经验,确定了设备尺寸和进口处物料性质(含水量、热导率、密度、比热容),通过改变操作参数(转子转速、加热温度、进料量、进料温度),以得到相应的干燥率和干燥段长度,来评价干燥能力和干燥段的范围。选取的操作参数范围:

表1 薄膜干燥器尺寸Table 1 Size of the thin-film dryer

表2 丙酸钙主要物性参数Table 2 Main physical parameters of calcium propionate

图5 转子转速的影响Figure 5 Influence of rotate speed

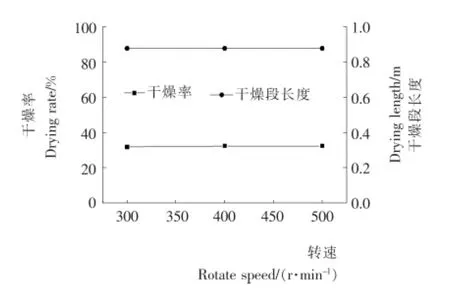

(1)转子转速的影响试验:加热温度130℃,进料温度50℃,进料量40L/h,转子转速分别取300,400,500r/min。

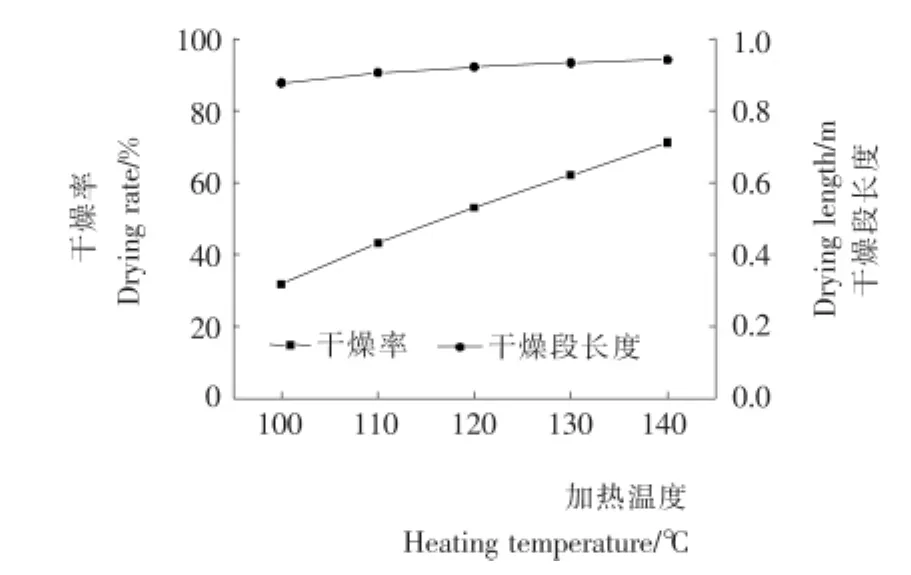

(2)加热温度的影响试验:转子转速300r/min,进料温度50℃,进料量40L/h,加热温度分别取100,110,120,130,140℃。

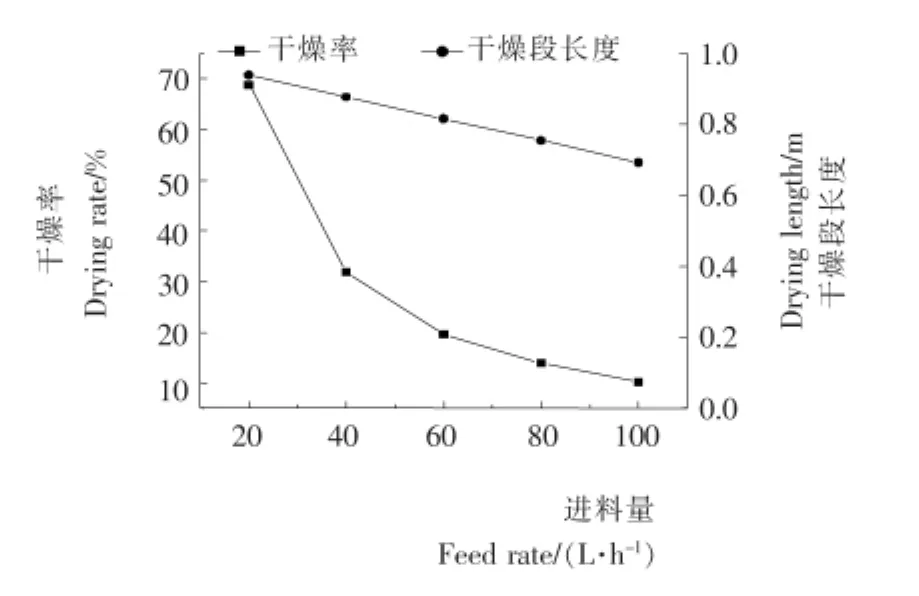

(3)进料量的影响试验:转子转速300r/min,加热温度130℃,进料温度50 ℃,进料量分别取20,40,60,80,100 L/h。

(4)进料温度的影响试验:转子转速300r/min,加热温度130℃,进料量40L/h,进料温度分别取30,40,50,60℃。

3 模拟结果及讨论

通过工艺计算,得到了不同操作参数下的干燥率和干燥段长度,对结果进行分析。

3.1 转子转速的影响

由图5可知,干燥率和干燥段长度几乎不受刮板转速影响。从工艺计算过程来看,转速的改变主要影响膜侧的给热系数,在整个传热系数中,当膜内给热系数改变时,由于筒体外壁的给热系数占主要部分,总传热系数变化不大,从而导致整个过程的干燥率所受影响很小,干燥长度也基本不变。本研究料液膜流道已经固定,料液可以充分润湿筒体内壁,说明液态进料时,在试验转速范围筒体不存在“干壁”现象,传热系数随转速变化很小[9]。

3.2 加热温度的影响

由图6可知,干燥率随加热温度的增加而显著增大。加热温度的提高,提高了传热面两侧的温度差,在相同条件下,传热系数相同,传递的热量就大大增加,料液经过筒体后所蒸发的水分就会相应发生很大变化。同时加热温度越高,传热温差越大,物料能越快达到沸点,预热段长度也越短,而干燥段长度却越长。

3.3 进料量的影响

由图7可知,干燥率和干燥段长度随着进料量的增大而减小。当进料量增大时,物料干燥所需的热量也逐渐增多,在所供给的热量不变时,干燥率就会降低。进料量增加,同等温度进料达到沸点所需时间越长,预热段也越长,而干燥段却越短。实际情况下,进料量太大也会导致干燥率的降低,这部分工作需进一步研究。

图6 加热温度的影响Figure 6 Influence of heating temperature

图7 进料量的影响Figure 7 Influence of feed rate

3.4 进料温度的影响

由图8可知,干燥率和干燥段长度随着进料温度的增高而增大。整个过程,进料温度越高,溶液达到沸点时间越短,预热段长度也越短,而干燥段长度却越长。根据前人的试验结果[6],在接近沸点进料时,能有效利用传热面积。进料温度提高,蒸发的水分增加,干燥率增加。

图8 进料温度的影响Figure 8 Influence of feed temperature

4 结论

(1)影响薄膜干燥器干燥率和干燥段长度的因素很多,本模拟结果表明,进料量和加热温度对干燥率和干燥段长度的影响远大于转子转速和进料温度。

(2)考虑预热段物料的影响,模拟结果与文献[7]中操作参数对干燥率的影响基本一致,但转子转速对干燥率影响不大。

(3)选取合适的参数,以提高薄膜干燥器的干燥性能,为丙酸钙的干燥提供生产依据。

1 马四朋,杨卓如,涂伟萍,等.搅拌薄膜蒸发器的蒸发机理及强化研究进展[J].化学工业与工程,2002(2):185~190.

2 皮丕辉,杨卓如,马四朋.刮膜薄膜蒸发器的特点和应用[J].现代化工,2001(3):41~44.

3 McKenna T F.Design model of a wiped film evaporator.Applications to the devolatilisation of polymer melts[J].Chemical Engineering Science,1995,50(3):453~467.

4 Sanjay B P,Raosaheb P,Mujumdar A S,et al.Mathematical modeling of agitated thin-film dryer[J].Drying Technology,2011,29(6):719~728.

5 王作云.薄膜干燥器在高锰酸钠生产改造中应用[J].浙江化工,1992(2):44~47.

6 《化学工程手册》编辑委员会.化学工程手册(第九篇:蒸发与结晶)[M].北京:化学工业出版社,1985.

7 Sanjay B P,Mujumdar A S,Throat B N.Flow pattern and heat transfer in agitated thin film dryer[J].Chemical Engineering &Processing Process Intensification,2011,50(7):687~693.

8 贺小华,唐平,李佳,等.薄膜蒸发器内流体动特性的数值模拟[J].过程工程学报,2005,5(4):156~163.

9 朱永峰,李庆生,柳杰,等.LD苹果酸降膜蒸发器内流体的传热性能模拟[J].食品与机械,2013,29(3):173~176.