激光熔覆工艺修复轧辊技术研究

2015-12-20孙丽萍许伟明

孙丽萍,邹 轩,许伟明

(1.上海理工大学光电信息与计算机工程学院,上海 200092;2.上海-汉堡国际工程学院,上海 200092)

激光加工技术主要包括:焊接、打孔、切割、表面改性、快速成形、熔覆等。激光熔覆技术是一种表面处理技术。它通过激光能量加热预先选定好的熔覆材料使之在工件表面形成一层具有硬度高、耐磨性能好、抗腐蚀性好等特性的熔覆层[1],从而提高工件的耐磨性、耐蚀性、耐疲劳等一系列性能,达到满足多种不同的使用要求的目的,使廉价材料获得高档的应用,可大幅度降低成本。激光熔覆技术在零件再制造和修复领域发展很快,已经成为研究的重要热点[2]。

由于受高温、高速的坯料冲击,轧辊工作时其工作面快速磨损达到一定程度,导致无法使用而作废品处理[3]。因此,为提高轧辊的使用寿命,就需要采用高效率、低成本的轧辊表面处理新技术。轧辊的频繁更换严重影响了生产效率[4]。针对激光修复轧辊加工过程中,熔覆质量难以控制的问题,因此本文拟采用激光熔覆的方法对使用过程中受损的轧辊进行修复,重点对激光熔覆的工艺参数影响熔覆层表面质量进行研究,希望通过激光熔覆修复提高轧辊的耐磨性,从而延长其使用寿命。

1 激光熔覆工艺技术研究

为了研究激光熔覆工艺在棒材轧辊表面的应用,并找出最适合的激光熔覆工艺参数值,首先,对工艺参数包括激光功率,扫描速度,送粉率、搭接系数等对激光熔覆的表面质量及内部组织的影响开展试验。试验基材选用高速钢板,熔覆材料选用Ni45自熔合金,通过上述试验,选取优化的熔覆工艺,调整工艺参数,得到最优的结果;最后,根据以上分析结果,利用优化的工艺参数对轧辊进行激光熔覆处理,最后对修复后的轧辊跟踪作业,得出实际加工效果。

试验使用一台5 kW CO2激光熔覆系统,系统主要包括控制系统、横流大功率CO2激光器、送粉系统及相关附件,可进行多种激光试验及加工。

该系统主要部件是GS-HL-5 000 W型高功率横流CO2激光器,可用于激光热处理、焊接、切割及表面合金化等应用,可加工各种金属和非金属材料。该激光器是一种采用横向针板放电的气体快速循环流动激光器,具有功效高、光束质量高、寿命长、稳定性好、结构紧凑、使用费用低、维修方便等特点,在国防、工业、科研等领域具有广泛的应用前景[5]。

送粉系统采用自制的旋转气动可调送粉器,通过载粉气流将粉末输送到激光熔池,完成激光熔覆过程,送粉效率20 ~300 g·min-1。

2 激光熔覆工艺试验分析

为使熔覆效果最好,通过试验,优化激光功率、扫描速度、送粉量、搭接系数工艺参数最后,根据以上分析结果,对轧辊进行激光熔覆处理,最后对修复后的轧辊进行跟踪作业。

2.1 激光功率变化对熔覆质量的影响

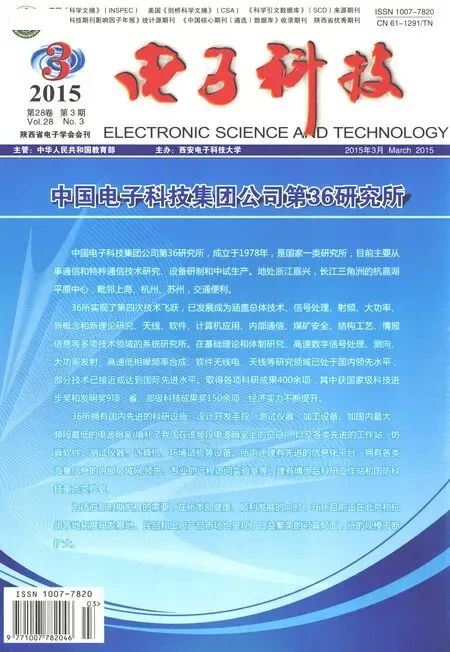

该试验主要考察激光功率变化对熔覆质量的影响,扫描速度设为4.5 mm·s-1,送粉率为 20 g·min-1,在上述参数条件下,激光功率分别选用3.4 kW、3.7 kW、4.0 kW,进行单道熔覆试验。试验后样品如图1所示,具体参数以及熔覆质量如表1所示。

图1 熔覆试样-仅功率不同

表1 熔覆质量-仅功率不同

试验结果观察:从图1(a)中可以看出,激光功率为3.4 kW时,试样表面不平、气孔多、有裂纹、有明显夹杂,这种情况是由于功率过低熔覆层未完全熔化造成的缺陷;图1(b)图随着激光功率的增加到3.7 kW,试样表面已经较为平滑,无明显夹杂、气孔等缺陷,是较为理想的效果;图1(c)图随着功率增加到4.0 kW,试样表面粗糙,熔覆层有明显气孔、凹陷,整个激光熔覆由于熔池温度过高,造成熔覆层过烧,产生缺陷。

试验结果分析:在其它工艺参数不变的情况下,当功率过低时合金粉末熔化不彻底易造成夹杂气孔、裂纹等缺陷,随着功率升高,熔覆层表面平滑,无气孔、裂纹缺陷产生,达到熔覆要求。而当功率过高时,因能量密度过高合金粉末表面氧化造成熔覆层过烧,又造成表面粗糙有微裂纹产生,因此,在其它工艺参数不变时,选择激光功率3.7 kW左右才能达到预期的熔覆效果,本次试验熔覆效果最佳是3.7 kW激光功率。

2.2 激光扫描速度变化对熔覆质量的影响

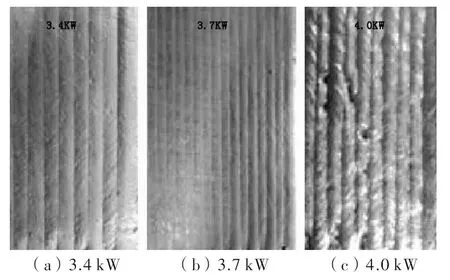

选用高速钢板作为试验基材,Ni基合金粉末作为熔覆材料,进行单道熔覆试验。本次试验工艺参数为激光功率3.7 kW、送粉率20 g·min-1,扫描速度分别采用 4 mm·s-1、6 mm·s-1、8 mm·s-1,试验后样品如图2所示,具体参数以及熔覆质量如表2所示。

图2 熔覆试样-仅扫描速度不同

表2 熔覆质量-仅扫描速度不同

试验结果观察:图2(a)中,由于扫描速度过低,激光停相对停留时间过长,致使熔覆层表面氧化产生缺陷;图2(b)扫描速度增加,熔覆层表面较为平滑,无夹杂、裂纹等缺陷,扫描速度最佳;图2(c)扫描速度过快,熔池粉末熔化不完全,产生夹杂、气孔。

试验结果分析:从上述试验中可知,若其它工艺参数不变,扫描速度过慢,单位时间合金粉末供应量过多易使熔覆层变厚,引起夹杂、气孔裂纹,扫描太快熔池粉末量供应不足,造成熔覆层过薄燃烧、表面粗糙、硬度下降。

2.3 送粉率变化对熔覆质量的影响

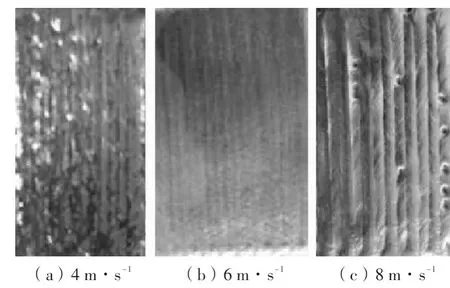

依旧选用高速钢板作为基材,Ni基合金粉末作为熔覆材料进行单道熔覆试验。试验激光功率为3.7 kW,扫描速度为 6 mm·s-1,送粉率分别为 17 g·min-1、19 g·min-1、21 g·min-1,试验后样品如图 3 所示,具体参数以及熔覆质量如表3所示。

图3 熔覆试样-仅送粉率不同

表3 熔覆质量-仅送粉率不同

试验结果观察:从图3(a)中可知,由于送粉率过低,激光熔池不稳定造成试样表面粗糙不平、有明显夹杂;图3(b)随着送粉量的增加,试样表面变的较为平滑,无明显夹杂、气孔,达到理想的熔覆效果;图3(c)当送粉量增加到21 g·min-1,试样表面变得粗糙,不平整。

试验结果分析:当其它参数不变时,送粉率过低,造成激光熔池不稳定,送粉量过高会造成激光功率相对不够,均产生熔覆缺陷,可见,选择合适的送粉率十分重要,本次试验中送粉率选择19 g·min-1熔覆效果较佳。

2.4 多道搭接系数试验

搭接系数是指单道熔覆层之间的重叠程度,一般用重叠量与单道熔覆层的宽度的比值来计算[6]。由于受功率等诸多因素的影响,激光熔覆层单道宽度是非常有限的,要实现大面积的激光熔覆必须要通过多个单道搭接而成,恰当的搭接系数是获得高质量熔覆产品的关键因素。上述对激光功率、扫描速度、送粉率等参数的试验是单道试验,给多道熔覆试验提供了参考数据。

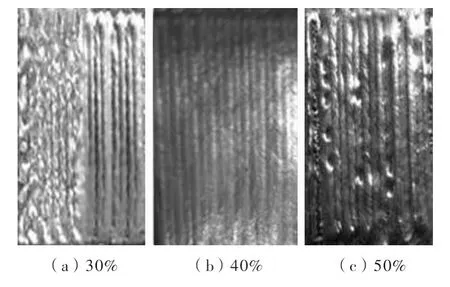

多道搭接试验基材依旧选用高速钢,熔覆粉末选用Ni45合金粉末,采取的工艺参数数为激光功率3.7 kW,扫描速度 6 mm·s-1,送粉量 19 g·min-1,搭接系数分别为30%、40%、50%进行试验,试验试样如图4所示,具体参数以及熔覆质量如表4所示。

图4 熔覆试样-仅多道搭接系数不同

表4 熔覆质量-仅多道搭接系数不同

试验结果观察:从图4(a)中知搭接系数过低,熔覆层表面出现明显凹陷;图4(b)随着搭接系数增加,熔覆层表面平滑,无裂纹、空洞、夹杂;图4(c)搭接系数过高,熔覆层表面产生隆起、夹杂、空洞。

试验结果分析:当搭接系数过低时,在相邻单道之间易产生间隙形成沟状间隙,搭接系数过高容易造成邻道之间熔覆厚度增加形成凸起,产生夹杂气孔,根据试验结果搭接系数在40%左右时效果最好,过高或过低都有缺陷。

2.5 效果跟踪

熔覆后的轧辊熔覆层搭接比较均匀,无明显夹杂、气孔,无明显凸起感凹陷缺陷,表面硬度和厚度分布均匀,表面平滑,表观质量较好。对熔覆后的轧辊多部位进行硬度测量,均达到设计要求。轧辊熔覆后在线作业跟踪结果得知,作业效果较好,轧辊表面熔覆后在线作业轧钢量达到了理想的效果,其中单槽轧钢量较熔覆前提高了近1倍。

3 结束语

激光熔覆技术在冶金行业已得到普通的推广应用,并不断地向更深的层次发展,对冶金生产起到越来越重要的作用[7]。文章对激光熔覆技术工艺与质量的关系进行了实践与研究,在高速钢钢基材上预涂Ni45粉末,用高功率CO2激光器进行熔覆处理,得到优化的工艺参数为:激光功率3.7 kW、送粉率选择19 g·min-1、扫描速度6 mm·s-1、搭接系数40%。针对棒材轧辊进行了激光熔覆的应用实践,通过在线作业实际生产效果很好,实现延长工件寿命的目的,同时为企业创造了可观的经济效益。该熔覆工艺在节能、环保上有着积极的现实意义[8]。

[1]Ignat S,Sallam P,Grevery D,et al.Magnesium flloy laser(Nd:YAG)cladding and alloying with side injection of aluminum powder[J].Applied Surface Science,2004(3):125-133.

[2]胡乾午,杨泰平,李志远,等.镁基金金属复合材料表面激光熔覆铜合金研究[J].应用激光,2001(8):248-249.

[3]杨宁,杨帆.激光熔覆工艺参数对熔覆层质量的影响[J].热处理技术与装备,2010(31):17-19.

[4]花国然,黄因慧,赵剑峰.激光熔覆纳米A1203等离子喷涂陶瓷涂层[J].中国有色金属学报,2004,14(2):200 -203.

[5]张宁.铝合金激光熔覆金属基复合材料及数值模拟[D].沈阳:沈阳工业大学,2007.

[6]张朝辉.ANSYS热分析教程与实例解析[M]北京:中国铁道出版社,2007,2

[7]张庆茂,王忠东,刘喜明,等.工艺参数对送粉激光熔覆层几何形貌的影响[J].焊接学报,2000,2l(2):45 -46.

[8]连志恒,杜晓晖.棒材轧辊激光处理应用实践[J].材料报导,2011(3):84-86.