小直径管管座角焊缝相控阵检测探究*

2015-12-20龙华明孙亚娟

于 达,龙华明,孙亚娟,郑 渝

(1.天津诚信达金属检测技术有限公司,天津 300384;

2.天津工业大学,天津300381)

小直径管管座角焊缝相控阵检测探究*

于 达1,龙华明1,孙亚娟2,郑 渝2

(1.天津诚信达金属检测技术有限公司,天津 300384;

2.天津工业大学,天津300381)

设计了用于小直径管管座角焊缝检测的扫查装置,在获得管座角焊缝截面图的基础上,利用计算机软件模拟相控阵声束线,并根据相控阵扇形扫描图像,结合相应探测布置图,对小直径管管座角焊缝的典型缺陷检测图谱进行了识别和评定。该研究可解决管座角焊缝不同类型缺陷的定性和定位难题,对小直径管管座角焊缝相控阵超声检测图像识别和结果评定有一定借鉴作用,能较好地指导小直径管管座角焊缝的相控阵检测工艺设计。

焊缝;相控阵检测;计算机辅助;扫查装置;缺陷图谱

1 便于检测管座角焊缝的扫查装置设计

1.1 设计依据

现场检测时通常由于主管壁过厚,或者主管侧不方便检测等原因只能进行支管单侧检测,本研究针对该问题设计了用于支管检测的扫查装置。超声相控阵技术扇形扫查方式在管节点焊缝上的运用,可以减少探头在支管外壁的移动,同时多角度的电子扫描缩小了管节点焊接接头的检测盲区[1]。但相控阵探头和编码器体积较大,小直径管管座角焊缝由于自身特殊结构,在检测时很难保证探头耦合始终良好及探头编码器的同步移动,另外,在检测焊缝缺陷时,相控阵楔块的最佳位置未必在紧贴焊缝处,常规检测装置很难满足上述三个条件,给检测带来困难[2]。

1.2 设计方案

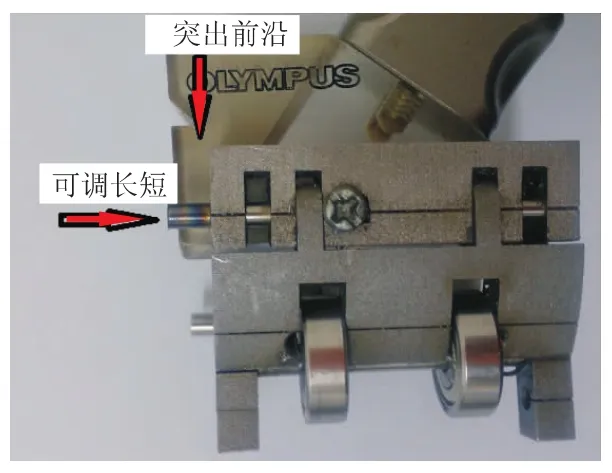

基于探头良好耦合管壁,楔块前沿与焊缝间距可调以及探头与编码器同步移动的原则,本研究利用CAD设计和数控机床加工检测装置,如图1所示,该装置曾进行现场检测,取得良好结果,具备现场检测条件。

图1 检测装置

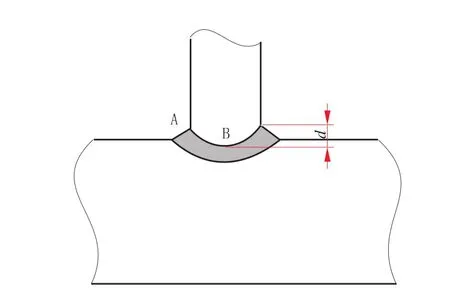

在进行管节点扫查时保证楔块与管壁垂直且良好耦合是检测的难点。该装置将编码器和楔块置于管壁两侧且对称放置,外加弹簧和带磁性轴承,确保楔块耦合良好,实现编码器同步移动。管节点焊缝结构如图2所示,由于管座角焊缝相贯线的特殊结构(见图2中焊缝A位置与B位置在空间上存在一定距离),使用一般扫查装置无法保证在检测B位置时,楔块可以紧贴焊缝。因此,设计该装置楔块突出装置前沿15 mm用于确保检测小直径管管座角焊缝时楔块与焊缝始终紧贴。检测焊缝主管处缺陷时,相控阵楔块的最佳位置未必紧贴焊缝处,因此该装置前沿安装长度可调的螺丝,以调节楔块前沿与焊缝之间的距离[3],如图3所示。

图2 焊缝示意图

图3 相控阵楔块结构

2 计算机辅助试验算法

2.1 试验材料与检测设备

试验材料采用Q235钢管,横波声速为3233m/s。实测主管外径为480mm,七个支管外径为50 mm;主管壁厚22 mm,支管壁厚9.06 mm。超声相控阵试验采用频率5 MHz,32阵元,间距0.5 mm探头;横波楔块倾角36°,最大偏转范围标称值为35°~75°。

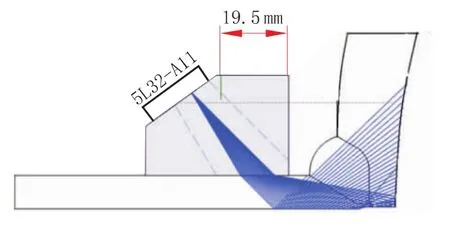

2.2 分区及最佳激发晶片数目

由于结构对称,将支管外圆周4等份,分别埋藏管座角焊缝最常见缺陷(如根部未熔合、主管侧裂缝、焊缝夹渣、焊缝气孔群)。在支管处选取最具代表性的一点(支管和垂直主管轴线的交点处),运用计算机辅助声束覆盖程序[4],在该点处绘制焊缝截面,并调整相控阵探头位置及声束绘制角度,使声束最佳覆盖管节点焊缝接头,覆盖效果如图4所示[5]。

图4 声束覆盖焊缝接头示意图

图4中,激发晶片为7-32,探头距焊缝边缘10 mm,扇形扫查角度为45°~80°,即其一次波、二次波可最大范围覆盖管接头焊缝区域。

3 试验结果分析

3.1常见缺陷检测

坡口单面焊缝线阵相控阵超声探头检测结果如图5所示。图5(a)表示由探头声束S扫描到的根部未熔合所显示的声像图,及相应的焊缝探测布置截图[6]。可以看出,该缺陷是用超声一次波(或0.5 S波)探到的[7];图5(b)为该缺陷的B扫描结果,结合S扫描可以得到未焊透缺陷的长度和深度。

图5 坡口单面焊缝线阵相控阵超声探头检测结果

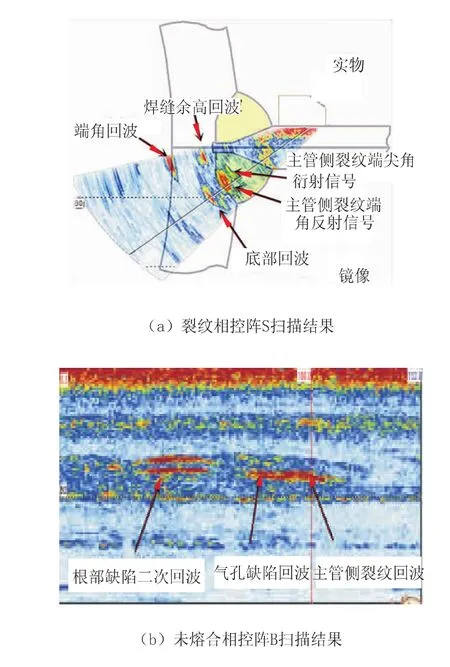

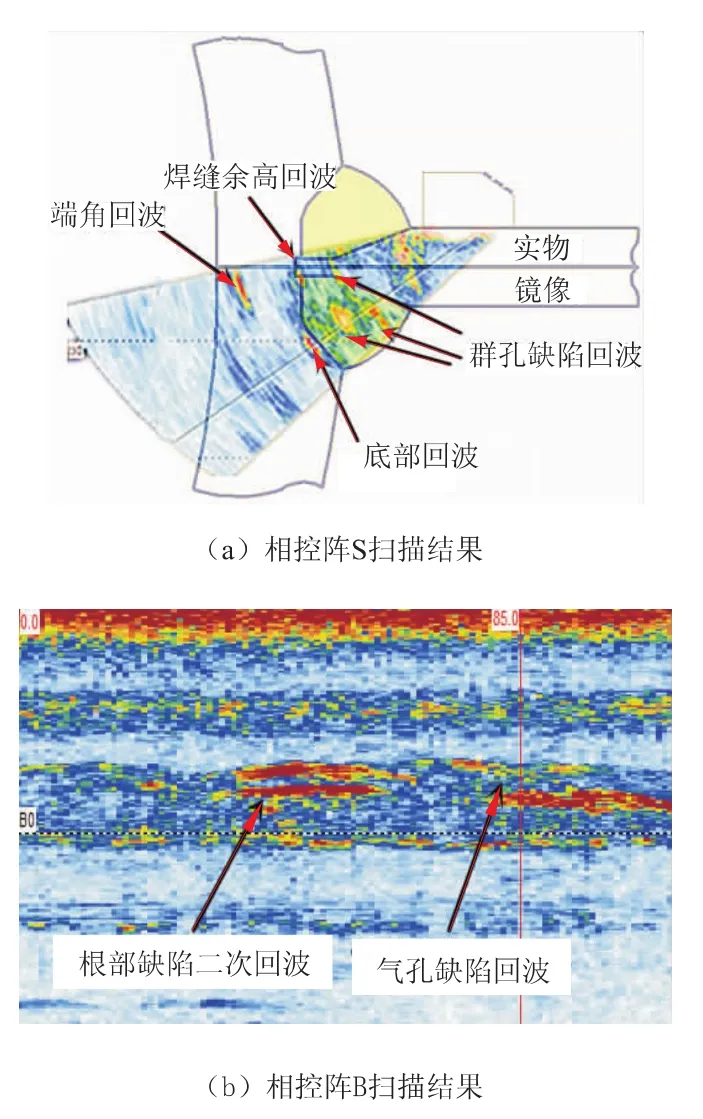

主管侧裂纹及未熔合线阵相控阵超声探头检测结果如图6所示。图6(a)表示由探头声束S扫描到的主管侧裂纹所显示的声像图,及相应的焊缝探测布置截图[7]。图6(a)还可以看出二次波检测原理,用二倍焊缝厚度解释了声束与缺陷的镜像效应;表示了覆盖截面S扫描图像和缺陷镜像,二次波延伸了一次波的扫描图像,焊缝和缺陷均反映在镜像中。相控阵检测时裂纹高度是根据裂纹端角回波与裂纹衍射回波之间的传播时间差测出的[8]。裂纹的相控阵测高指示值为3.3 mm,实际值为3 mm,测量误差为0.3 mm。仔细观测裂纹镜像特征:反射信号波很强,声像较大,二尖端衍射信号波幅较弱,声像较小[9]。为准确测量裂缝滋生高度,要特别注意水平光标线通过该裂纹尖端衍射声像中的交点位置(垂直光标线为该裂纹在板厚方向的延伸线)。

图6(b)为主管侧未熔合B扫描图谱,但要注意区分与根部缺陷二次波的伪缺陷的区别。

图6 主管侧裂纹及未熔合线阵相控阵超声探头检测结果

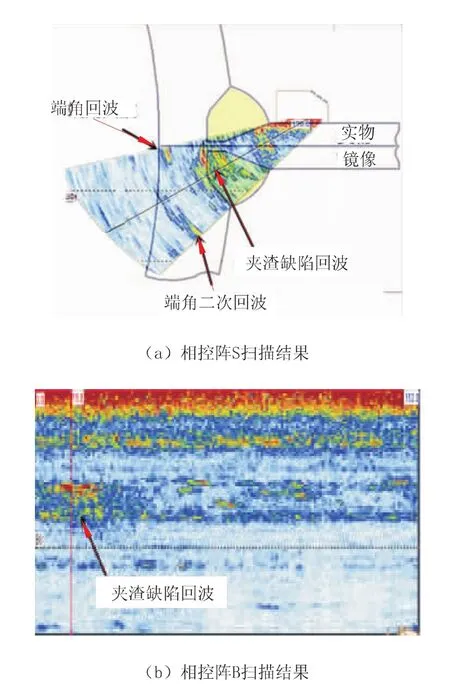

图7 焊缝夹渣线阵相控阵超声探头检测结果

焊缝夹渣线阵相控阵超声探头检测结果如图7所示。图7(a)表示由探头声束S扫描扫到的焊缝夹渣所显示的声像图,及相应的焊缝探测布置截图。借助计算机软件辅助程序可知夹渣缺陷亦为二次波扫查结果。图7(b)为夹渣缺陷B扫查结果。夹渣缺陷的主要图像特点,S和B扫查结果均是不规则缺陷图像,反射信号波很强,声像较大,左右移动探头缺陷凸显会出现此消彼长的现象[10]。但应注意焊缝夹渣与密集气孔缺陷的区别。

焊缝气孔群线阵相控阵超声探头检测结果如图8所示。图8(a)表示由探头声束S扫描到的焊缝气孔群所显示的声像图,及相应的焊缝探测布置截图。借助计算机软件辅助程序可知焊缝气孔群亦为二次波扫查结果。图8(b)为焊缝气孔群B扫查结果。气孔群的主要图像特点:S扫描和B扫查结果均是不规则点状缺陷图像,个别点状缺陷反射信号波很强,声像较大,左右移动探头缺陷会出现此消彼长的现象。但应注意与焊缝夹渣缺陷的区别。

图8 焊缝气孔群线阵相控阵超声探头检测结果

3.2 常见伪缺陷的识别

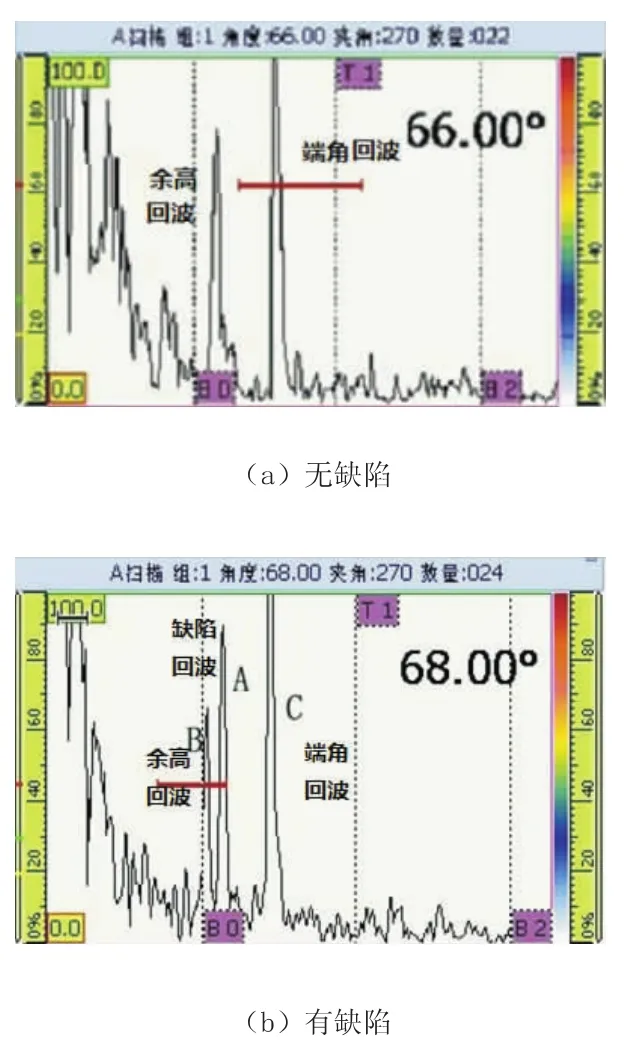

(1)余高结构回波。检测时焊缝余高会产生反射回波,很容易耦合不好,余高和未焊透均无回波,无法辨别未焊透是否存在,因此要借助A扫描来判断是否存在缺陷。焊接接头的A扫描结果如图9所示。

(2)端角结构回波。由于管座的特殊结构管座底面端角出会出现较强回波。可根据深度以及B扫描判断出,底面端角回波在B扫描中自始至终都会出现。

图9 焊接接头的A扫描结果

(3)根部缺陷二次回波。很容易和主管裂纹混淆,一般伪图像都是伴随根部缺陷一次回波而出现,当出现根部未熔合应首先考虑是不是二次回波的伪图像,同时可根据裂纹缺陷声像的特点(反射信号波很强,声像较大,二尖端衍射信号波幅较弱,声像较小)进行区分。

(4)端角结构二次回波。该伪图像特征明显,很容易区分,这里不再做详细解释。

3.3 C扫描补充试验

小直径管管座角焊缝常见缺陷的C扫描结果如图10所示,由图10可以清晰看到,夹渣缺陷较为明显,而其他缺陷很难识别。

图10 管座角焊缝C扫描结果

4 结 论

(1)小直径管管座角焊缝曲率大的特殊机构只能借助扫查装置才可保证探头与管壁良好耦合。

(2)计算机辅助程序克服了相控阵超声检测参数设置的盲目性。

(3)对图谱和伪图像的识别可解决管座角焊缝不同类型缺陷的定性和定位难题。

[1]程志虎.TKY管节点焊缝超声波探伤—第一讲 技术特征与影响因素[J].无损检测,1994,16(8):234-240.

[2]牟彦春,金南辉,葛翔.电站锅炉接管座角焊缝超声相控阵检测技术[J].无损检测,2011(1):78-79,81.

[3]单宝华,欧进萍.海洋平台结构管节点焊缝超声相控阵检测技术[J].焊接学报,2004,25(6):35-37.

[4]王伟,吴一全.超声相控阵用于无损检测的一种新方法[J].传感器与微系统,2009,28(5):61-63.

[5]周琦,刘方军,李志军,等.超声相控阵成像技术与应用[J].兵器材料科学与工程,2002,25(3):35-37.

[6]韩伟.无损检测技术现状及其新发展[J].可编程控制器与工厂自动化(PLC FA),2005(1):121-123.

[7]中国机械工程学会无损检测分会.超声波检测[M].北京:机械工业出版社,2000:6-9.

[8]缪泽军.钢管节点相贯焊缝超声检测技术研究[J].无损探伤,2003,27(6):20-22.

[9]刘镇清,刘骁.超声无损检测的若干新进展[J].无损检测,2000,22(9):403-405.

[10]章丽虎,董吉原.集箱管接座角焊缝缺陷浅析及返修处理[J].无损检测,2011(6):55-56,68.

Phased Array Inspection Research on Socket Fillet Weld of Small Diameter Pipe

YU Da1,LONG Huaming1,SUN Yajuan2,ZHENG Yu2

(1.Tianjin Chengxinda Metal-testing Technology Co.,Ltd.,Tianjin 300384,China;

2.Tianjin Polytechnic University,Tianjin 300381,China)

In this article,the scanning device to detect small diameter pipe socket fillet weld was designed.Based on obtaining fillet weld cross section graphic,using computer software to simulate phased array beam line,according to the phased array sector scan images,combined with the corresponding detection arrangement,it carried out identification and evaluation for typical defects inspection map of small diameter pipe socket fillet.This study can solve the qualitative and positioning problems of different types of defects,provide reference for phased array inspection UT image identification and result evaluation of small diameter pipe socket fillet weld;it can better guide technology design of small diameter pipe socket filled weld phased array inspection.

weld;phased array inspection;computer-aided;scanning device;defects map

TE973.6

B

1001-3938(2015)08-0016-04

天津市应用基础与前沿研究计划基金“稀土微合金化 Zr基非晶合金的微观结构与断裂行为探究”(项目号13JCQNJC02900)。

于 达(1988—),男,硕士研究生,主要从事无损检测方面的学习及研究。

2015-03-31

谢淑霞