核电机组主管道焊缝返修技术及应用

2015-12-20薛敬凯刘铖丹王永新

尚 巍,薛敬凯,刘铖丹,王永新

(1.中国核动力研究设计院核燃料及材料研究所,成都 610213;

2.秦山核电有限公司,浙江 嘉兴214300)

核电机组主管道焊缝返修技术及应用

尚 巍1,薛敬凯1,刘铖丹1,王永新2

(1.中国核动力研究设计院核燃料及材料研究所,成都 610213;

2.秦山核电有限公司,浙江 嘉兴214300)

主管道在核电站安全中起着至关重要的作用,主管道焊接质量也显得尤为重要。在目前核电机组主管道焊接中,窄间隙自动焊逐渐取代了传统的手工焊,提高了焊接效率。但由于主管道窄间隙自动焊采用单层单道焊接工艺,如果控制不好,容易出现未熔合等缺陷,影响焊缝质量,必须进行返修。以方家山核电工程2#机组主管道返修过程为例,介绍了一种成功应用于工程实践的主管道手工返修工艺,并归纳总结了主管道自动焊接缺陷类型、产生的原因及返修方法。

核电机组;主管道焊缝;焊接缺陷;返修

核电机组主管道作为反应堆压力容器冷却剂的通道,连接着反应堆压力容器、蒸汽发生器和主泵,是反应堆一回路的重要压力边界组成部分。由于主管道长期在高温、高压、高放射条件下工作,主管道焊缝的焊接质量直接关系到整个核岛的安全。主管道焊缝等级为RCC-M1级,质保等级为QA1级,抗震等级为1级。

主管道传统焊接方法为钨极氩弧焊+焊条电弧焊(TIG+SMAW),焊接劳动强度大,焊接效率低,并且对焊工技能要求高。为了提高焊接效率,缩短施工周期,我国于2011年首次在宁德核电1#机组中采用窄间隙钨极氩弧自动焊工艺[1]。与传统的手工焊接相比,一方面,窄间隙自动焊热输入减少,冷却速度加快,焊接接头残余应力随之减少,焊缝质量提高;另一方面,由于自动焊不如手工焊灵活,出现未熔合等危险型缺陷的概率也随之增加。

由于窄间隙自动焊对坡口要求较高,缺陷处理后将坡口修磨到满足自动焊要求的程度难度较大,成本较高,而采用手工焊进行返修可以避免这方面的问题,因此,在核电机组建设中对于主管道自动焊完成后的缺陷返修常采用手工焊。本研究以方家山核电工程2#机组建设中主管道1U4焊口返修为例,介绍了主管道焊缝的手工焊接返修技术。

1 主管道焊接

1.1 主管道自动焊常见缺陷

采用窄间隙自动焊进行主管道焊接,在减少焊缝金属填充量、提高焊缝质量的同时,也不可避免地会产生自动焊常见缺陷。主管道自动焊常见缺陷有夹杂、夹钨、表面成形不良、咬边、气孔和未熔合等[2]。

1.1.1 夹杂

夹杂的主要来源是焊丝中的合金元素与杂质元素反应生成的氮化物和硅酸盐等。杂质元素的来源主要有:①焊丝、坡口表面及周围环境中的杂质;②保护气中混合的杂质气体;③焊丝本身含有的杂质元素。为减少夹杂缺陷产生的概率,应注意所使用的保护气的纯度及实际保护效果、坡口及焊丝表面的清洁度和施工环境的清洁度,并在每一道焊接完成后,注意焊缝表面杂质及氧化物的清理,以保证焊接质量。

1.1.2 夹钨

夹钨的主要来源有:①焊道不平整,钨极接触焊缝;②操作不当,钨极接触焊道或坡口侧壁;③钨极使用时间过长,尖端烧裂。

为了避免夹钨缺陷的产生,在焊接过程中,操作工应密切观察钨极状态及位置,避免钨极与焊缝或坡口侧壁发生接触。每一道焊接结束后,仔细检查焊缝表面平整度,保证满足下一道焊接需求。尽量做到每一道焊接结束后都更换新打磨过的钨极,避免因钨极过度烧损而造成夹钨。对于已经出现的粘钨,要用不锈钢砂轮片完全打磨掉,避免残留在焊缝中。

1.1.3 表面成形不良

表面成形不良主要原因有两方面:一是操作不当,局部位置钨极偏离焊缝中心而造成某一侧熔合不良;二是参数选择不当,主管道自动焊参数是根据坡口宽度变化而变化的,如果选择的参数相对偏小,也有可能造成焊缝表面成形不良。对于情况一,需要操作工在焊接过程中密切注意钨极在焊缝上的位置,当局部偏离焊缝中心时,应及时调整;对于情况二,操作人员在下一道焊接之前应仔细测量焊接坡口宽度,对于处于临界点的坡口,应尽量选取大参数进行下一道焊缝的焊接。对于存在成形不良的焊道,要及时进行打磨或自熔处理,以保证下一道的焊接质量。

1.1.4 咬边

咬边主要是由于操作不当或参数过大而造成的焊缝边缘母材低于其他位置的情况。在主管道现场焊接过程中,焊接参数是确定的,造成咬边的主要原因是操作不当。对于已经出现的咬边,可通过打磨或自熔处理来消除。

1.1.5 气孔

主管道自动焊中产生的气孔来源主要有:①保护气受到污染;②焊接过程中出现气流扰动;③施焊环境中湿度过大;④焊材及坡口表面存在油污等杂质。为了减少气孔产生的概率,在主管道现场施工过程中应注意建立控制区,尽量减少人员走动;注意施工环境的湿度控制,必要时采用暖风机降低环境湿度;注意焊材及坡口表面清洁度;在焊前采用提前预送气工艺,排出之前的余气再进行焊接。

1.1.6 未熔合

主管道自动焊过程中的未熔合来源主要有:①焊接过程中钨极偏离焊缝中心;②焊接参数偏小,焊缝宽度无法覆盖坡口宽度。对于现场施工来说,所使用的参数是经工艺评定验证的,未熔合产生的最主要因素是钨极偏离焊缝中心。为了避免未熔合的出现,应加强焊接过程监测,对于较宽的坡口,尽量使用大参数进行焊接。

1.2 主管道自动焊缺陷返修方法

主管道焊接缺陷返修主要有自动焊返修和手工焊返修两种方法。

1.2.1 自动焊返修

自动焊返修可以用于未完成焊缝和已完成焊缝的返修。对于未完成的焊缝,如果检测过程中发现缺陷,可采用手工打磨的方法消除缺陷,并将整个焊缝修整到同一深度,以便后续自动焊接。对于已完成焊缝,如果要采用自动焊返修,则需要在焊缝上整圈开槽,如果采用手工打磨,很难满足自动焊坡口需求,因此一般采用返修坡口加工机进行。总的来说,自动焊返修对坡口要求较高,无法进行局部补焊。

1.2.2 手工焊返修

手工焊返修主要用于已完成焊缝的局部返修,只需要在局部挖槽消除缺陷,之后采用主管道手工焊接工艺进行补焊即可,操作较为灵活,但无法满足未完成焊缝的返修工作。

1.3 主管道焊接的应用实例

方家山核电工程2#机组共有3个主回路,共计24条焊缝,主管道焊缝布置如图1所示。主管道焊接过程中共有4条焊缝出现焊接质量问题,包括咬边、未熔合、气孔等,具体情况见表1。主管道的返修工作根据缺陷产生的时机与类型而不同,既有自动焊返修,也有手工焊返修。总的来说,对于焊缝中心的缺陷,可以在焊缝未焊满前进行自动焊返修,也可以在焊缝焊满后局部挖槽手工焊返修;对于焊缝边缘的缺陷,如果未焊满前进行自动焊返修,对打磨精度要求较高,打磨难度较大,有可能损坏焊接坡口而无法继续后续的自动焊施工,宜在自动焊结束后采用手工焊进行返修。

图1 主管道焊口分布示意图

2 主管道焊缝手工返修

2.1 主管道及相应接管嘴母材的材质

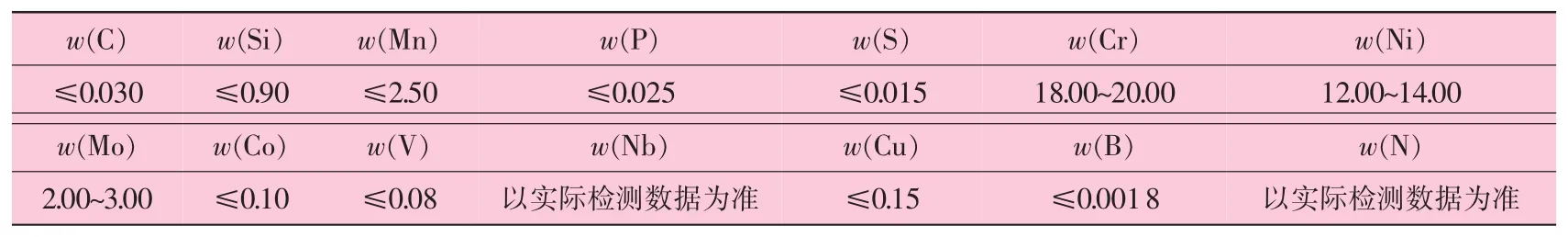

主管道和主泵泵壳接管嘴材质为Z3CN20-09M,压力容器和蒸汽发生器接管嘴材质为Z2CND18-12N,两种均为奥氏体不锈钢,w(C)很低,具有良好的焊接性,但由于奥氏体钢导热性较差,线膨胀系数较大,从而导致焊接应力较大。如果工艺选择不当,容易产生焊接热裂纹。两种钢的化学成分见表2,力学性能见表3。

表3 主管道及相应接管嘴母材力学性能

2.2 缺陷定位

采用沿主管道轴向平移射线源的方式进行两次射线检测(RT),在已知射线源偏移量、缺陷投影位置偏移量和管道直径的情况下,通过相似三角形原理即可计算出焊缝中缺陷的位置。射线定位结果为:缺陷位于焊缝中心,距焊缝外表面约34 mm。为保险起见,同时对缺陷进行了超声波(UT)定位,得到的缺陷位置与射线定位基本吻合。结果显示,缺陷位于焊缝中心,距焊缝内表面约31 mm。

2.3 缺陷清除

根据两次RT和一次UT定位结果,对缺陷进行打磨。为了对缺陷的具体位置和性质进行验证,先将焊缝挖除28 mm,之后逐层打磨并进行渗透检测(PT),每层打磨厚度约1 mm。如果在打磨的过程中发现缺陷,继续逐层打磨直到缺陷完全消除;如果没有发现缺陷,则打磨到最大深度36 mm即可(考虑到检测误差,在最大定位深度34 mm基础上加2 mm)。打磨完后对焊缝进行液体渗透检测和射线检测,确认缺陷是否完全清除。如果缺陷未完全去除,对原因进行分析并尽可能重新进行缺陷定位后继续打磨,直到缺陷全部消除为止。

打磨应采用不锈钢砂轮片进行,打磨过程中应控制每次的打磨量,防止过热。

2.4 坡口准备

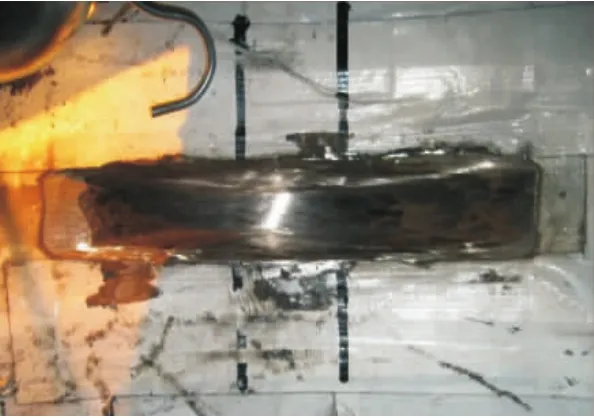

缺陷打磨后,坡口应修磨至满足手工焊焊接需求,不能存在尖角,不能存在毛刺、铁屑、砂轮磨屑、水、油脂、氧化物和其他可能影响焊接质量的杂质。图2所示为1U4焊缝缺陷清除后的补焊坡口照片。

图2 1U4焊缝补焊坡口

2.5 补焊工艺与设备

返修过程中采用焊条电弧焊进行主管道的手工补焊,所使用的焊接设备为ESAB公司生产的TIG3000i型焊机,焊材为 ESAB公司生产的E316L-15型药皮焊条,焊接参数与焊接材料详见表4,焊芯化学成分要求见表5。

表4 焊接材料与焊接规范

表5 E316L-15焊条焊芯主要化学成分 %

返修时应采用不锈钢胶带或防火布对焊缝周围的区域进行防护,防止焊渣飞溅污染或损伤母材。焊接过程中,应采用小参数快速焊,以减少焊接热输入,并控制层间温度。焊道表面应光滑连续地过渡到邻近区域。

对每条除渣后的焊道进行目视检测,保证焊道表面无熔渣、氧化皮等杂质以及裂纹、未熔合、焊瘤、咬边、弧伤及蜂窝状气孔等影响下一道焊接的缺陷。对于影响后续焊道焊接质量的缺陷,采用机械打磨方法去除,打磨应采用不锈钢专用砂轮,并且要注意出现过热而造成焊缝氧化。

补焊完成后,采用不锈钢砂轮对补焊位置进行打磨,清除焊道痕迹,保证补焊区域表面与母材表面平滑过渡。

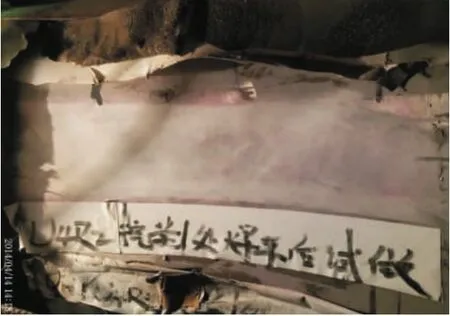

2.6 检测结果

补焊完成后按相关标准进行目视检验、液体渗透检验、射线检验、超声波检验等,所有检验结果均合格。图3为1U4焊缝返修后液体渗透照片,未见超标缺陷。采用同样的方式也成功完成了1U6焊缝侧壁未熔合缺陷的返修工作。

图3 1U4焊缝返修后液体渗透检测照片

3 结 论

(1)主管道焊接缺陷的控制主要依靠焊接过程中的及时调整与层间的仔细清理。

(2)对于焊缝中心附近的缺陷,可以选择自动焊返修或手工焊返修。

(3)对于焊缝边缘的缺陷,为保证自动焊的顺利施工及返修质量,宜在自动焊结束后进行手工焊返修。

(4)通过采用手工返修技术,成功解决了方家山2#机组主管道焊缝中心气孔及侧壁未熔合缺陷返修问题。

[1]张雯,梁健,谭文良,等.CPR1000核岛主管道自动焊效益分析[J].科技创新导报,2013(8):123-126.

[2]吕旭伟,马立民,朱德才,等.核电站主管道自动焊焊缝缺陷的返修研究[J].科技创新导报,2012(35):2-3.

[3]GB/T 8923.3—2009,焊缝、边缘和其他区域的表面缺陷的处理等级[S].

[4]吴晓清,张连生.熔焊原理[M].北京:机械工业出版社,1994.

[5]成大先.机械设计手册[M].北京:机械工业出版社,2008.

[6]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2010.

[7]王洪光.实用焊接工业手册[M].北京:化学工业出版社,2014.

[8]王洪光.实用焊接设备手册[M].北京:化学工业出版社,2012.

[9]陈勇.常用焊接材料速查手册[M].北京:机械工业出版社,2011.

[10]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2008.

Weld Repair Technology and Application of Nuclear Power Unit Main Pipeline

SHANG Wei,XUE Jingkai,LIU Chengdan,WANG Yongxin

(1.Nuclear fuel and material research institute of Unclear Power Institute of China,Chengdu 610213,China;

2.Qinshan Unclear Power Co.,Ltd.,Jiaxing 214300,Zhejiang,China)

Main pipeline plays an important role in nuclear power plant safety,and main pipeline welding quality also is very important.In main pipeline welding of the current nuclear power units,narrow gap automatic welding gradually replaced the traditional manual welding,which improved the welding efficiency.But it used single-layer single-channel welding process in main pipeline narrow gap automatic welding,if the control is not good,some defects easily appear such as incomplete fusion, affect the weld quality,must be repaired.Taking repair process of Fangjiashan nuclear power project 2#unit main pipeline as example,it introduced a kind of main pipeline manual repair process which successfully used in engineering practice,and summarized welding defects type of main pipeline,causes and repair methods.

nuclear power unit;main pipeline weld;welding defects;repair

TG47

B

1001-3938(2015)08-0029-05

尚 巍(1988—),男,硕士研究生,主要研究方向为焊接工艺。

2014-11-30

修改稿收稿日期:2015-07-17

张 歌