基于超声测量模型的镁合金弹壳自动检测方法*

2015-12-19刘希玲李雄兵倪培君

刘希玲,吕 铎,李雄兵†,倪培君

(1.中南大学CAD/CAM 研究所,湖南 长沙 410075;2.中国兵器科学研究院 宁波分院,浙江 宁波 315103)

新型镁合金导弹弹壳相比传统钢质或铝合金弹壳具有明显的减重优势,其应用是实现武器装备轻量化的重要技术途径[1].受原材料及加工工艺的影响,镁合金弹壳易出现夹杂、裂纹等缺陷,如不能及时有效检出上述缺陷,将严重影响武器装备的性能和安全.超声无损检测具有检测灵敏度高、检测深度大、缺陷定位准确、对人体无害等优点[2],是进行镁合金弹壳缺陷检测的较理想方法.弹壳是具有变曲率变厚度特征的组合回转体,受曲面的影响,超声波在壳体中传播时的聚焦、散射特性增强[3],不同部位的壳体厚度也将产生不同的声压衰减[4],因此缺陷的检出与定量难度较高.本文利用六自由度超声自动检测台实现超声扫描运动及探头位姿的精确控制,将超声测量模型应用于镁合金弹壳缺陷检测,建立了缺陷定量表征曲线,考虑了壳体厚度、表面曲率对超声响应的影响,通过检测镁合金弹壳试块中的平底孔人工缺陷,验证了本文方法的有效性.

1 镁合金弹壳超声自动检测方案

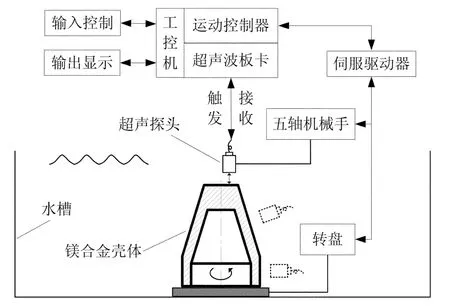

镁合金弹壳的超声自动检测采用液浸非接触超声反射法,检测系统结构见图1,由超声探头、检测水槽、五轴机械手、转盘、伺服驱动器、工控机(含运动控制器、超声波板卡)及配套线缆等组成.检测时,弹壳竖直置于水槽底部由伺服电机驱动的转盘上,并用外撑式三爪卡盘定心夹紧,转盘按特定转速转动,同时,由五轴机械手带动超声探头沿镁合金壳体轮廓线按相应速度运动,在检测过程中保证探头轴线始终与壳体表面垂直,从而实现全壳体完整超声扫描.

图1 镁合金弹壳超声自动检测系统Fig.1 Magnesium alloy cartridge case automatic ultrasonic testing system

镁合金弹壳超声自动检测技术方案见图2,可分为2个步骤.步骤1:对六自由度检测台进行运动学建模,得出运动学方程正解与逆解,结合镁合金弹壳的CAD 模型控制壳体与超声探头的预定路径相对运动,实现全壳体完整超声扫描,从而获取所需的超声A 波信息.步骤2:针对镁合金材质特性建立壳体内部多元高斯声束模型,结合由基尔霍夫近似得到的缺陷散射模型,建立壳体缺陷超声测量模型,基于该模型建立壳体缺陷定量表征曲线.最终通过扫描获得的超声A 波波形特征来获取缺陷信息,实现缺陷的检出;通过获取相对缺陷波高,利用超声测量模型反求出理论缺陷半径值,实现缺陷的定量.

图2 镁合金弹壳超声自动检测技术方案Fig.2 Technical scheme for magnesium alloy cartridge case automatic ultrasonic testing

2 检测过程的运动控制

镁合金弹壳一般为组合回转体结构,回转体表面为平面、锥面或者复杂曲面,弹壳在不同部分有不同的曲率和厚度.在对镁合金弹壳进行自动检测时,随着弹壳表面曲率和厚度的变化,信号中表面波、缺陷波、底波的位置和幅度变化很大,要想获得准确有效的超声信号,以便于后续信号处理,需要利用多自由度机械手精确控制超声探头的位姿.采用CYS-100型六自由度超声自动检测台来实现超声探头位姿与扫描运动的精确控制.检测台的结构和运动原理见图3,检测台由一个五自由度空间开式运动链(五轴机械手)和一个独立旋转轴(底部转盘)组合,开式运动链末端装有超声探头.检测台的五轴机械手包含3个移动关节(A1,A2,A3)和2个转动关节(A4,A5),5个关节变量分别为x,y,z,θ1,θ2.转动关节A5对应的连杆长度为l1,探头的夹持长度为l2.检测台的底部转盘包含一个转动关节A6,关节变量为θ3.

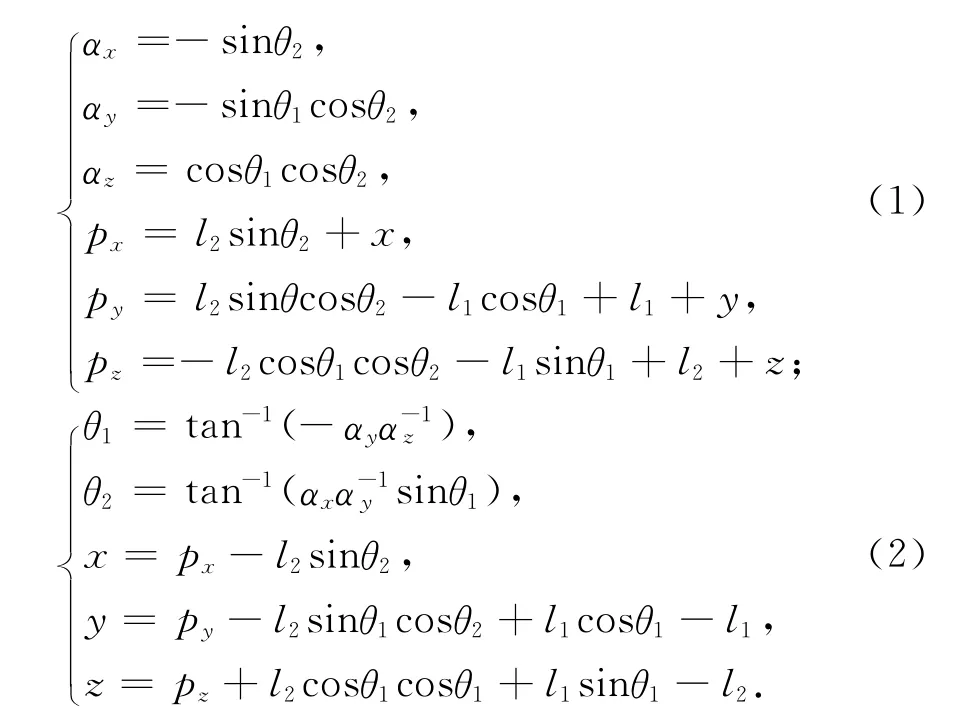

根据Denavit-Hartenberg 方法[5-6]建立五轴机械手的运动学方程,运动方程正解见式(1),运动方程逆解见式(2).

式中:(αx,αy,αz)为检测点表面法向矢量;(px,py,pz)为检测点坐标值.

图3 检测台结构和运动原理图Fig.3 Schematic diagram of testing platform and its movement principle

3 镁合金弹壳缺陷定量检测

3.1 超声测量模型的建立

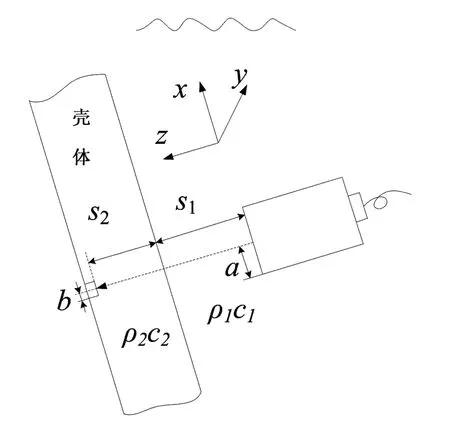

以镁合金弹壳圆锥面部分为例,介绍超声测量模型的建立过程.如图4所示,ρ1,ρ2 分别为水和镁合金弹壳材质的密度;c1,c2分别为水和镁合金弹壳中的声速;a,b分别为超声探头端面和平底孔缺陷的半径;s1为 水声距;s2为缺陷深度.

镁合金弹壳材质内部各向均一同性,超声传播过程中遇到平底孔缺陷时形成散射回波,其幅值为[7]:

式中:k2为超声波在镁合金材质中的波数.超声检测系统获取的平底孔缺陷回波电压频域响应为[8]:

式中:s(ω)为脉冲激励系统函数,可通过超声脉冲激励实验获取[9];v(ω)为探头辐射声场中质点振动相对速度;Z=ρ1c1S为探头辐射阻抗,S为探头端面面积.

图4 声束传播示意图Fig.4 Schematic diagram of ultrasonic transmission

当超声垂直入射,且仅考虑纵波声场时,利用多元高斯模型,探头辐射声场中质点振动速度为[10]:

式中:v0(0)为探头表面处质点振动速度;Ar为高斯系数[11];T12为声压透射系数;d为单位向量;k1为超声波在水中的波数;X=[x,z]为探头辐射声场中振动质点位置坐标;M1(0)和M1(s1)分别为超声波在水中起始和传播相位矩阵,M2(0)和M2(s2)分别为超声波在试块中起始和传播相位矩阵.利 用Huang 提 出 的ABCD 转 换 矩 阵 法[12],可得

式中:Br为高斯系数;D=k1a2/2为瑞利距离;R为超声入射界面曲率半径.探头辐射声场中质点振动相对速度为:

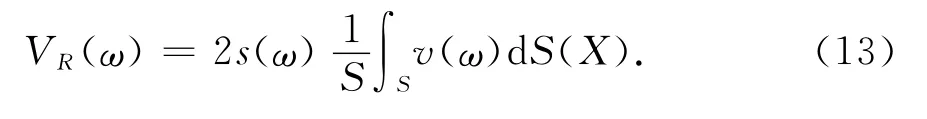

超声检测系统获取的底面回波电压频域响应为:

式中:t(ω)为声/弹性转化函数.最终超声测量模型表达式为:

将式(3)和式(11)及脉冲激励系统函数s(ω)代入式(4)中,可得到平底孔缺陷回波电压频域响应,将式(11)及脉冲激励系统函数s(ω)代入式(13)中,可得到底面回波电压频域响应,对频域响应进行傅里叶逆变换可得到相应回波信号时域响应.

3.2 缺陷定量表征曲线的绘制

在缺陷定量检测中,通常用缺陷回波电压与底面回波电压的相对幅值来判定缺陷当量大小.缺陷定量表征曲线描述了缺陷/底面回波电压相对幅值随超声入射界面曲率、缺陷深度、缺陷尺寸等参数的变化规律.为对镁合金弹壳进行缺陷定量,可分两步绘制平底孔缺陷定量表征曲线:1)利用所建立的超声测量模型计算底面回波与缺陷回波的电压幅值,并以底面回波电压幅值为归一化基准,计算电压相对幅值;2)改变超声测量模型中超声入射界面曲率、缺陷深度、缺陷尺寸等参数,通过拟合运算可得到缺陷定量表征曲线.

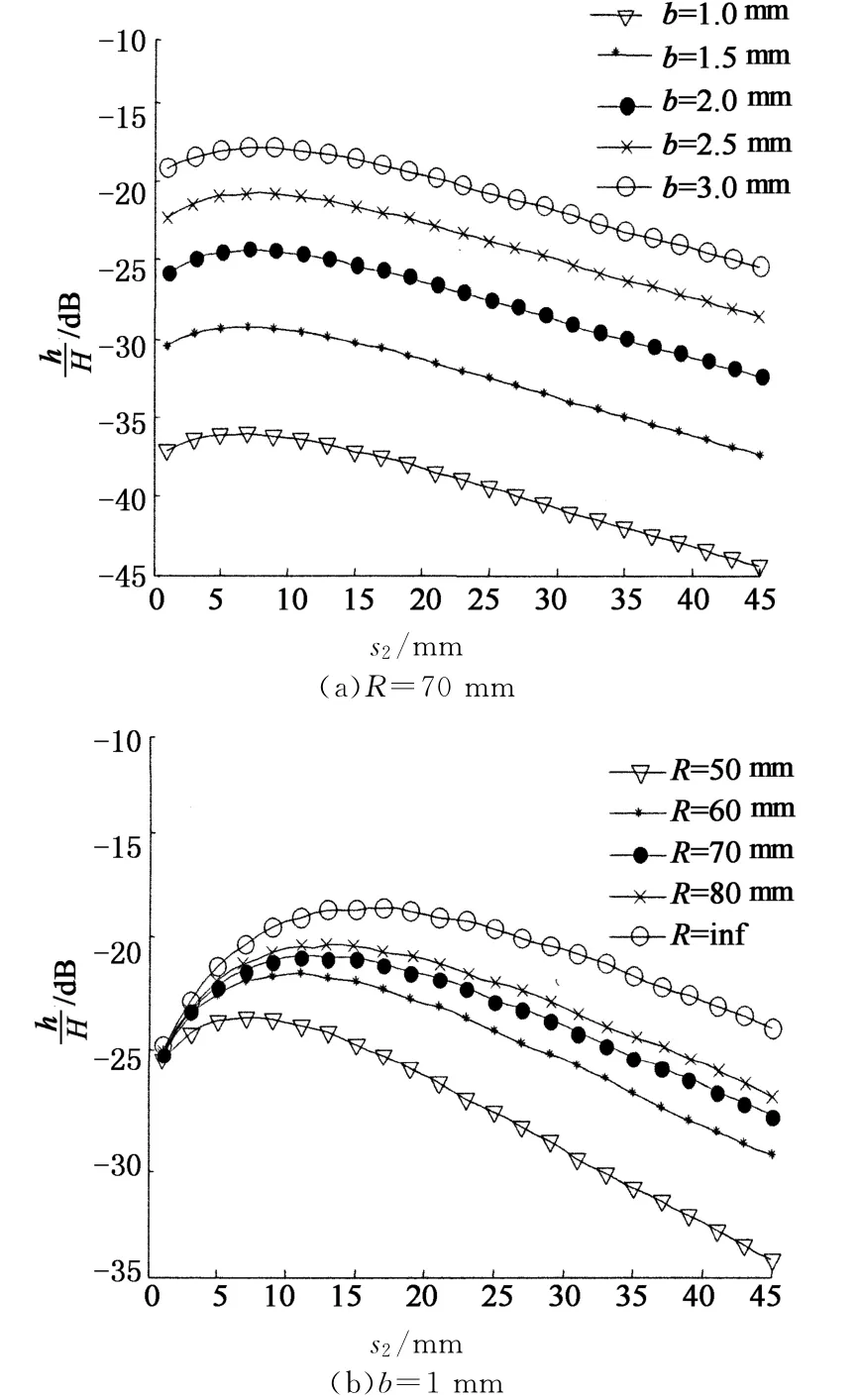

图5(a)为利用超声测量模型绘制的相同曲率,不同缺陷半径及缺陷深度的缺陷定量表征曲线.图中横坐标为缺陷深度,纵坐标为缺陷/底面回波电压相对幅值.模型中试块材质为镁合金,设定试块厚度为50mm,缺陷深度为1~45mm,平底孔缺陷半径b依次为1.0,1.5,2.0,2.5和3.0mm,超声入射界面曲率半径R为70 mm.超声探头频率为2.25 MHz,直径为12.7mm,水声距为75mm.

图5(b)为在相同条件下利用超声测量模型绘制的相同缺陷半径,不同曲率、不同缺陷深度的缺陷定量表征曲线.平底孔缺陷半径均为1mm,R为超声入射界面曲率半径.

综上所述,利用缺陷定量表征曲线进行缺陷定量的步骤如下:1)利用所建立的超声测量模型,绘制缺陷定量表征曲线;2)获取实验测试底面回波与缺陷回波幅值,计算缺陷/底面回波电压相对幅值;3)根据缺陷回波和表面回波的时间差,确定缺陷深度;4)对比缺陷/底面回波电压相对幅值与模型预测结果.如果实验与预测结果吻合良好,其误差在允许范围之内,则定量表征曲线对应缺陷半径即为实际检测缺陷当量值.

图5 不同条件下的缺陷定量表征曲线Fig.5 Defect size characterizing curves in different conditions

4 检测实例

针对图6(a)所示的镁合金弹壳进行缺陷检测,在该试块的壳体内表面利用电火花法加工了5个平底孔缺陷,缺陷所在位置的壳体外圆半径为70 mm,1#~5#缺陷半径依次为1,2,3,3,3mm;缺陷深度依次为15,15,15,10,5mm.采用OLYMPUS-5072P/R 脉冲发射接收仪,直径12.7 mm,频率2.25 MHz的超声探头,以脉冲激励方式进行实验,增益-3dB,检测水声距为75mm,利用CYS-1100型六自由度超声自动检测台精确控制扫描运动.

图6(b)为实验测试得到的平底孔缺陷/底面回波电压相对幅值与定量表征曲线预测结果的对比,详细实验测试数据以及模型预测数据如表1所示.

结合图6与表1的数据分析可知,模型预测的相对缺陷波高值与实验测试结果的绝对误差小于1.1dB,且利用超声测量模型判定缺陷半径的当量尺寸,与实际缺陷半径值之间的相对误差不超过6.5%.可见,基于超声测量模型的缺陷定量表征曲线,能有效辅助缺陷定量.

图6 检测实例Fig.6 Test example

表1 预测及实验数据Tab.1 Prediction and experimental data

实验测试数据与模型预测数据的差异主要是建立超声测量模型以及绘制缺陷定量曲线时对超声传播过程的理想假设,此外还有超声检测系统带来的误差.

5 结 论

1)对六自由度超声自动检测台进行了运动学建模,实现了超声扫描运动与探头位姿的精确控制,满足镁合金弹壳等回转体的超声检测要求.

2)结合多元高斯声束模型和缺陷散射模型,建立了缺陷超声测量模型,并绘制了缺陷定量表征曲线.根据超声测量模型进行反求计算所得的缺陷半径理论值与实际值误差不超过6.5%.本文方法为实现镁合金弹壳缺陷的检出与定量提供了一种新的有效途径.

[1]肖冰,康凤,胡传凯,等.国外轻质结构材料在国防工业中的应用[J].兵器材料科学与工程,2011,34(1):94-97.

XIAO Bing,KANG Feng,HU Chuan-kai,etal.Application of the light structure material in the defense industry abroad[J].Ordnance Material Science and Engineering,2011,34(1):94-97.(In Chinese)

[2]李喜孟.无损检测[M].北京:机械工业出版社,2011:18-30.

LI Xi-meng.Nondestructive testing[M].Beijing:China Machine Press,2011:18-30.(In Chinese)

[3]LEE J R,TAKATSUBO J J,TOYAMA N,etal.Health monitoring of complex curved structures using an ultrasonic wave field propagation imaging system[J].Measurement Science and Technology,2007,18(12):3816-3825.

[4]张杨,周晓军,杨辰龙,等.变厚度曲面构件超声检测灵敏度补偿[J].浙江大学学报:工学版,2013,47(1):116-121.

ZHANG Yang,ZHOU Xiao-jun,YANG Chen-long,etal.Sensitivity compensation method in ultrasonic inspection curved components with variable thickness[J].Journal of Zhejiang University:Engineering Science,2013,47(1):116-121.(In Chinese)

[5]孙树栋.工业机器人技术基础[M].西安:西北工业大学出版社,2006:31-47.

SUN Shu-dong.Fundamentals of robotics[M].Xi′an:Northwestern Polytechnical University Press,2006:31-47.(In Chinese)

[6]谢宏,王朝辉,邹帆,等.基于遗传Hopfield混合神经网络的多轴控制系统设计与实现[J].湖南大学学报:自然科学版,2012,39(7):44-48.

XIE Hong,WANG Zhao-hui,ZOU Fan,etal.Design and realization of multi-axis control system based on modified GA-Hopfiled neutral network[J].Journal of Hunan University:Natural Sciences,2012,39(7):44-48.(In Chinese)

[7]KIM H J,SCHMERR L W,SEDOV A.Transferring distance-amplitude correction curves using ultrasonic modeling[C]//Review of Quantitative Nondestructive Evaluation.Green Bay,Wisconsin,2004:753-756.

[8]THOMPSON R B,GRAY T A.A model relating ultrasonic scattering measurements through liquid-solid interfaces to unbounded medium scattering amplitudes[J].Journal of the Acoustical Society of America,1983,74(4):1279-1290.

[9]DANG C J.Electromechanical characterization of ultrasonic NDE systems[D].Ames:Center for Nondestructive Evaluation,Iowa State University,2001.

[10]SCHMERR L W,SONG S J.Ultrasonic nondestructive evaluation systems models and measurements[M].New York:Springer Press,2007:152-167.

[11]WEN J J,BREAZEALE M A.A diffraction beam field expressed as the superposition of gaussian beams[J].Journal of the Acoustical Society of America,1988,83(5):1752-1756.

[12]HUANG R.Ultrasonic modeling for complex geometries and materials[D].Ames:Center for Nondestructive Evaluation,Iowa State University,2006.