数控落地铣镗床滑枕变形有限元分析及补偿*

2015-12-19余剑武李民选罗嗣春张汉卫

余剑武,桂 林,李民选,罗嗣春,张汉卫

(1.湖南大学 国家高效磨削工程技术研究中心,湖南 长沙 410082;2.武汉重型机床集团有限公司,湖北 武汉 430205)

数控落地铣镗床在加工过程中随着滑枕伸出主轴箱,滑枕前端会产生偏离理想直线的误差.产生这种误差的主要原因有[1]:1)滑枕在主轴箱内移动使滑枕和主轴箱整体的重心偏移,在垂直面内产生向下的微小偏移,在水平方向产生前移,从而使主轴箱产生微小倾斜;2)数控落地铣镗床在工作过程中滑枕伸出主轴箱的距离最多可以达到1 200mm,由于滑枕、铣轴、镗轴及相关附件自重的影响产生挠曲变形,而且随着滑枕伸出主轴箱的距离增大其变形量也会相应增大.数控落地铣镗床滑枕前端的这种变形误差不仅对零件的加工精度产生影响,还会影响机床的使用寿命,所以落地铣镗床的滑枕变形成为亟待解决的关键技术难题.

数控落地铣镗床滑枕变形误差按照国家标准规定的精度要求是0.03mm/500mm[2],即在滑枕外伸500mm 时,滑枕的变形量不能超过0.03mm,但是用户会提出更高的要求以达到高精度的加工目的.如何通过对数控落地铣镗床滑枕变形和补偿的研究来减少滑枕的变形,许多学者提出了不同的解决思路和方法.万东东[3]论文中介绍了意大利帕马公司在滑枕变形方面的研究成果,设计出了在数控落地铣镗床滑枕上部分别安装两个拉杆和油压缸装置,通过数控系统控制油缸压力的变化来补偿滑枕变形.王鸿博等人[4]采用伺服系统装置和配重块对MCMG 180LG 数控落地铣镗床的主轴滑枕进行平衡补偿.康献民[5]设计了一种采用支撑轮、下压轮、平衡条、支撑套组成的机械平衡补偿装置专门针对主轴滑枕“低头”现象.以上方法对减少滑枕变形都具有一定的效果,但还不能完全满足高精度的加工要求.随着有限元分析技术的成熟和计算机技术的发展,使用有限元分析软件来解决工程中的复杂问题变得越来越方便.有限元分析软件Ansys WB 由于为CAD 软件提供了良好的数据接口和兼容性,方便产品研发过程中的多平台协作,在工业产品设计研发中被广泛使用.

为了解决大型数控落地铣镗床滑枕变形问题,本文以武汉重型机床集团有限公司生产的TK6920B大型数控落地铣镗床为研究对象,采用预应力挠曲加工法和液压拉杆法对滑枕变形进行补偿,使用Ansys WB有限元分析软件研究滑枕的变形和补偿以解决实验验证工作量大、成本高的问题.应用Pro/E进行建模,导入Ansys WB 中分析滑枕在不同外伸量时的变形量,并使用Ansys WB 检验预应力挠曲加工和液压拉杆补偿方法的补偿效果.

1 滑枕变形有限元分析

1.1 滑枕三维建模

TK6920B大型数控落地铣镗床是武汉重型机床集团有限公司研发的一种大型机床(图1),其滑枕的截面尺寸为480mm×520mm,最大工作行程为1 200mm,滑枕自身质量约6 000kg.

图1 TK6920B大型数控落地铣镗床Fig.1 TK6920BCNC floor type boring and milling machine tool

使用Pro/E软件建立滑枕三维实体模型,如图2所示,建模时,严格按照TK6920B 数控落地铣镗床滑枕的实际尺寸进行建模.在网格划分时,为了提高Ansys WB分析速度,忽略倒角等细节.

图2 滑枕三维模型Fig.2 The 3D model of the ram

1.2 滑枕材料属性和网格划分

数控落地铣镗床滑枕材料采用QT600-3,密度为7 300kg/m3,弹性模量173GPa,泊松比0.3[6].

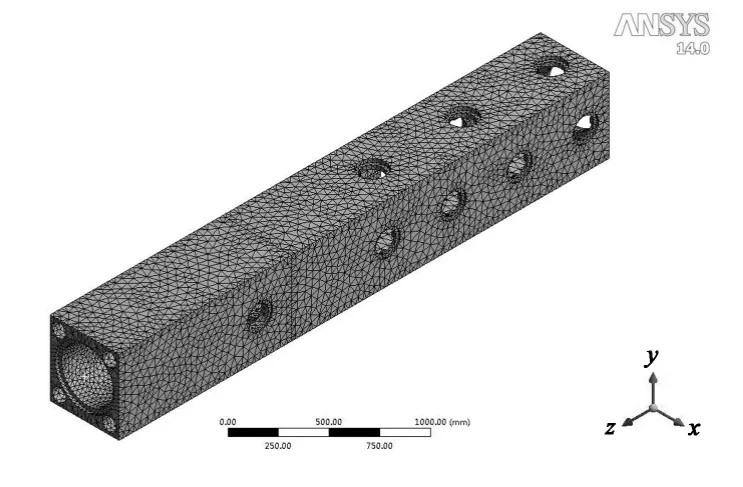

由于滑枕的三维模型比较复杂,采用Ansys WB自动划分方法进行网格划分,最终的网格划分效果如图3所示,当滑枕的外伸量为1 200mm 时,节点数为109 704,单元数为60 242.本文采用Ansys WB中自带的单元畸变度(Skewness)检测工具进行网格划分的质量检测,经检测,单元畸变度平均值为0.42,属于非常好级别的网格.

图3 滑枕网格划分Fig.3 The meshed ram

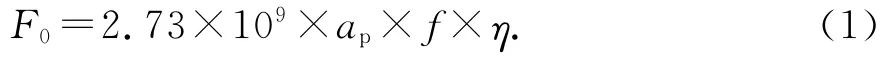

1.3 确定镗削力的大小

镗削力的大小在不同工况下不同,与吃刀量,进给量和切削对象的材料属性都有很大的关系,所以很难确定在动态过程中的镗削力大小.本文使用经验公式计算镗削力F0的大小[7]:

根据数控落地铣镗床的机械性能,在粗加工中镗削力更大,其切削参数为:切削深度ap=10mm,进给量f=0.9mm/r,功率常数取η=0.96.经计算可得镗削力大小F0=23 545N.

1.4 确定功能附件的质量

功能附件包括主轴或者安装在滑枕前端的铣头、平旋盘等.功能附件的自质量在不同加工条件下是不同的,在进行滑枕变形有限元分析时通常采用经验原则,大体估算在大部分工况下附件的质量大小.在不同加工工况下,数控落地铣镗床功能附件的质量约在500kg 左右,因此采用功能附件的重力F1=5 000N.

1.5 滑枕变形的有限元分析

在定义好相关参数,划分网格后,加载边界条件,启用Ansys WB对滑枕变形进行有限元分析,得到图4所示的滑枕总变形云图.

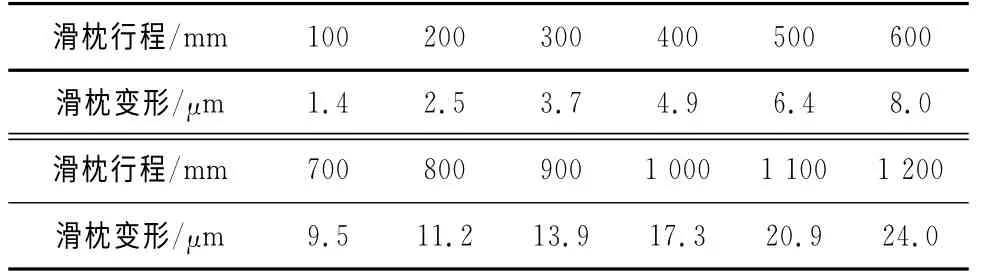

滑枕的工作行程最大可达到1 200mm,对滑枕每伸出100mm 做一次变形的有限元分析,可以得到不同伸出量时的滑枕变形量,见表1.有限元分析结果表明,在没有补偿的情况下,滑枕在外伸量比较大时会产生较大的变形量,这种变形误差很难满足用户的加工精度要求.

图4 滑枕总变形云图Fig.4 Total deformation contours of ram

表1 没有补偿情况下滑枕的变形量Tab.1 The deformation of ram without compensation

2 滑枕变形补偿方法

传统中主要使用液压-机械补偿的方式对滑枕变形进行补偿,实践证明这种方法的缺点是,当移动部件移动速度较快时,由于液压响应有滞后作用,这对加工精度产生了很大的影响.研究表明,综合使用预应力挠曲加工补偿法和液压拉杆补偿法对滑枕变形进行补偿,不仅补偿精度高,而且稳定可靠.

2.1 预应力挠曲加工补偿法

预应力挠曲加工法补偿滑枕变形主要是针对滑枕由于自身的重力产生的变形.

2.1.1 预应力挠曲加工法补偿原理

如图5(a)所示,滑枕移动部件重心位置的下方有滚动支撑,滑枕由于自质量产生挠曲变形,变形部分是图中的阴影部分.使用数控加工的方法将阴影部分去除掉,滑枕装配好之后如图5(b)所示,由于滚动支撑始终随滑枕的移动而移动,所以滑枕一直能保持平直的状态[8].

2.1.2 预应力挠曲加工示意图

预应力挠曲加工示意图如图6所示,根据滑枕的工作行程状况,通过加工预处理达到减小滑枕变量的目的.由于滑枕变形的影响因素很多,挠曲线的变形近似看成直线,图中实线表示滑枕的加工轮廓,为装配前的形状,虚线表示滑枕装配后,在滑枕自身重力作用下的理想平直状态.

图5 预应力挠曲加工法补偿原理Fig.5 Principle of prestress flexural deformation machining

图6 滑枕预应力加工示意图Fig.6 Schematic prestress machining of the ram

2.1.3 挠曲性补偿效果

使用Ansys WB导入模型,定义相关参数,划分网格,加载边界条件进行求解,得到的分析结果如表2所示.由表2中的分析结果可以看出,相对于表1中的分析结果,预应力挠曲加工的方法对滑枕的变形起到了一定的补偿作用,但是变形量依然较大.

表2 预应力挠曲加工补偿法的补偿效果Tab.2 The ram deformation after prestress flexural deformation machining

2.2 液压拉杆补偿法

在数控铣镗床加工过程中会使用到不同的加工附件进行加工,在不同的工况条件下也会对滑枕产生不同变形,液压拉杆补偿法主要用于解决在不同加工附件和工况情况下的滑枕变形问题.

2.2.1 液压拉杆法补偿原理

如图7所示,滑枕变形液压拉杆补偿装置在滑枕上部对称设有两根拉杆,拉杆置于拉杆孔内,滑枕前部台肩与拉杆前端相连,在滑枕的后端使用拉力油缸与拉杆相连,拉杆力作用于滑枕的工作端,在拉杆拉力的作用下,滑枕工作端的变形量可以得到不同程度的减小.拉力油缸通过NC 实时控制液压拉力大小,从而保证滑枕在不同外伸条件下,拉力油缸都能提供足够的补偿拉力[9].

图7 滑枕液压拉杆补偿原理图Fig.7 Compensation principle of hydraulic rod

2.2.2 补偿拉力的计算

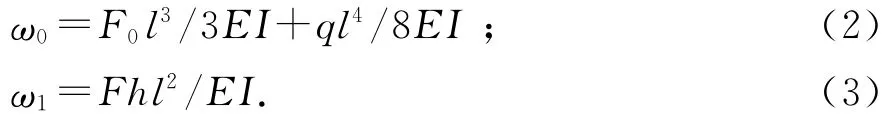

根据材料力学的知识可知:镗削力F0和功能附件重力F1产生的变形量ω0(向下)与拉杆拉力F产生的补偿变形ω1(向上)的大小相等.

由材料力学公式可知:

式中:l为滑枕的外伸量;E为滑枕的弹性模量;I为滑枕的惯性矩;h为拉杆到滑枕中心线的垂直距离;q为滑枕自质量等效的均布载荷.

由ω0=ω1可得到,补偿拉力的计算公式为:

由于在滑枕外伸量较小的情况下,滑枕的变形相对较小,能满足加工精度,可以不用液压拉杆补偿,主要补偿区间为600~1 200mm.通过计算可得不同滑枕外伸量时补偿拉力的大小,见表3.

表3 补偿拉力大小Tab.3 The magnitude of the compensation force

2.2.3 液压拉杆补偿法有限元分析

采用液压拉杆法对滑枕的变形进行补偿,对补偿后的滑枕变形进行有限元分析,加载边界条件进行求解,得到补偿后的滑枕变形量,如表4所示.

表4 液压拉杆补偿后的滑枕变形量Tab.4 The ram deformation with hydraulic rod compensation

由表4中的分析结果可以看出,通过预应力挠曲变形补偿和液压拉杆补偿,滑枕的变形已经变得很小了,在外伸1 200mm时的变形也只有24.0μm.

2.2.4 实验检测结果

对补偿后的滑枕变形量进行实验检测,实际工况条件和仿真分析的工况条件相同,使用角尺、平尺、千分表对不同滑枕外伸长量下的滑枕变形量进行了测量,最大变形量为20μm.对补偿后的滑枕变形量的仿真结果和实验检测结果进行了比较(图8).由图8可知,有限元仿真分析得到的滑枕变形量与实验测量的滑枕变形量数据相近.总体来说实验结果和仿真结果变化趋势一致,并且误差不大,大概在5μm 以下,说明了仿真分析结果是可靠的,补偿方法是有效的.初步分析误差主要来源于两个方面:首先是由于实验条件和检测方法带来的实验测量误差,其次是仿真时由于模型简化等原因带来的仿真误差.

图8 补偿后的仿真结果和实验检测结果比较Fig.8 Comparison of simulation results and experimental measurement after deformation compensation

3 结 论

在大型数控落地铣镗床的滑枕变形研究中,由于滑枕及附件形状复杂,传统上使用材料力学方法过度简化模型去求滑枕的变形量往往不够精准,通常需要进行大量的实验,并测量采集相关数据,不但工作效率低,而且耗费大量的人力物力.本文采用有限元方法研究数控落地铣镗床滑枕变形和补偿,得到以下结论:

1)采用Ansys WB 有限元分析方法研究了数控落地铣镗床滑枕的变形量和补偿,有限元仿真分析得到的滑枕变形量与实验测量的滑枕变形量变化趋势一致,误差在5μm 以下.说明了仿真分析结果是可靠的.有限元分析方法可提高效率,为大型数控铣镗床的研发设计提供了更好的设计分析方法,可大幅缩短产品研发周期,在市场竞争中占得先机.

2)综合使用预应力加工补偿法和液压拉杆补偿法对滑枕变形进行补偿,能够大幅减少滑枕的变形量,最大变形量为20μm 左右,高于国家标准规定的精度要求0.03mm/500mm,有效提高了数控落地铣镗床的加工精度,可以满足实际生产中加工精度的要求.

[1]齐齐哈尔二机床(集团)有限公司.滑枕挠曲变形双向补偿装置:中国,CN101913106A[P].2010-12-15.

Qiqihar No.2 Machine Tool(Group)Company Limited.Bidirectional compensation device of ram deflection:China,CN101913106A[P].2010-12-15.(In Chinese)

[2]JB/T8490.1-96数控落地铣镗床、落地铣镗加工中心精度检验[S].北京:中华人民共和国机械工业部,1996.

JB/T8490.1-96CNC floor type boring and milling machine& machining center precision test[S].Beijing:People's Republic of China Ministry of Machinery Industry,1996.(In Chinese)

[3]万东东.大型数控落地铣镗床主轴滑枕变形分析与误差补偿技术的研究[D].苏州:苏州大学机电工程学院,2012.

WAN Dong-dong.The research on the spindle ram deformation analysis and error compensation technology of the large NC floor type boring and milling machine[D].Suzhou:College of Mechanical and Electric Engineering,Soochow University,2012.(In Chinese)

[4]王鸿博,阮卫平,王宝平,等.MCMG 180LG 落地铣镗床主轴滑枕平衡补偿控制系统的设计[J].制造技术与机床,2009(5):92-95.

WANG Hong-bo,RUAN Wei-ping,WANG Bao-ping,etal.Design of balance compensation control system of chief axis ram for the floor-type boring and milling machine MCMG 180 LG[J].Manufacturing Technology & Machine Tool,2009(5):92-95.(In Chinese)

[5]康献民.滑枕移动重心位置变动及补偿的研究[J].机械设计与制造,2000(3):72-73.

KANG Xian-ming.Study on the gravitational center and compensation during ram movement[J].Machinery Design &Manufacture,2000(3):72-73.(In Chinese)

[6]李民选.TK6920B数控落地铣镗床滑枕变形补偿精度实验研究[D].长沙:湖南大学机械与运载工程学院,2013.

LI Min-xuan.The experimental research for deformation precision compensation of ram for TK6920BCNC floor type boring and milling machine[D].Changsha:College of Mechanical and Vehicle Engineering,Hunan University,2013.(In Chinese)

[7]浦林祥.金属切削机床夹具设计手册[M].2版.北京:机械工业出版社,1995:545-547.

PU Lin-xiang.The fixture design manual of metal cutting machine tool[M].2nd ed.Beijing:China Machine Press,1995:545-547.(In Chinese)

[8]戴晨,刘小鹏,张文桥.TK6916B数控落地铣镗床补偿系统分析[J].湖北工业大学学报,2007,22(4):5-13.

DAI Chen,LIU Xiao-peng,ZHANG Wen-qiao.Analysis of compensation systems of floor type NC boring and milling machine based on TK6916B[J].Journal of Hubei University of Technology,2007,22(4):5-13.(In Chinese)

[9]芜湖恒升重型机床股份有限公司.一种滑枕挠度变形补偿装置:中国,CN 102380802A[P].2012-03-21.

Wuhu Hengsheng Heavy Machine Tool Company Limited.A compensation device of ram deflection:China,CN102380802A[P].2012-03-21.(In Chinese)