基于应变设计用X70大直径UOE管线管的研发

2015-12-18柏明卓许海生

柏明卓,郑 磊,张 备,许海生

(1.上海宝钢中央研究院,上海 201900;2.上海宝钢股份有限公司制造管理部,上海201900;3.上海宝钢股份有限公司钢管条钢事业部,上海201900)

基于应变设计用X70大直径UOE管线管的研发

柏明卓1,郑 磊1,张 备2,许海生3

(1.上海宝钢中央研究院,上海 201900;2.上海宝钢股份有限公司制造管理部,上海201900;3.上海宝钢股份有限公司钢管条钢事业部,上海201900)

研究了不同轧钢工艺钢的不同微观组织以及这些微观组织对管线钢抗大变形性能的影响。筛选出抗大应变管线钢优选的组织设计,并基于铁素体+贝氏体的双相组织设计,生产了具有低屈强比、高均匀延伸率、高抗应变时效性能的X70 UOE管线管,实现φ1 016mm×17.5mm和φ1 016mm×21.0mm规格UOE焊管的工业化生产。通过工业化生产数据,分析了板、管及时效后性能的变化规律,并研究了时效温度和时效时间对抗应变性能的影响。

焊管;基于应变设计;X70;管线管;抗大变形;应变时效;双相组织

0 前言

近年来,天然气等能源的开采越来越向地理条件恶劣的地区延伸。当管线穿越地震带、永久冻土带等地质灾害多发地区时,采用基于应变的管道设计成为提高管道运行安全的新技术趋势。当管线管穿越地质不稳定地区时,需要具备应对地面运动造成的大变形的屈曲抗力,因此基于应变设计用管线管不仅需要满足常规的应力设计性能要求,纵向上则还需要具备良好的抗大应变性能[1-3]。

钢管要具有良好的抗大应变性能,就要有很好的整体应变能力,避免应变集中的发生。这要求材料具有连续屈服、高均匀延伸率(UEL)、高硬化率(n)、低屈强比(Y/T)等特性[4-5]。研究表明,通过软硬相的双相组织设计,可以使材料的屈服过程分成软硬相弹性变形、软相塑性变形并强化+硬相弹性变形、双相塑性变形的三个阶段,这样可以满足材料的上述性能要求[6-7]。

实验室通过工艺控制获得了几种典型的管线钢组织,并通过对比它们的抗应变性能,优选出X70抗大应变管线钢的最佳组织设计和工艺。同时,根据实验室研究结果进行了工业化生产,并研究了钢板到制管以及应变时效后性能的变化规律。

由于管线管通常要在200~250℃进行防腐涂覆,钢管成型过程冷变形会引起钢管应变时效,导致钢管性能的变化[8-10]。因此笔者也研究了时效温度和时效时间对抗应变管线管性能的影响。

1 X70抗大应变管线钢的组织设计研究

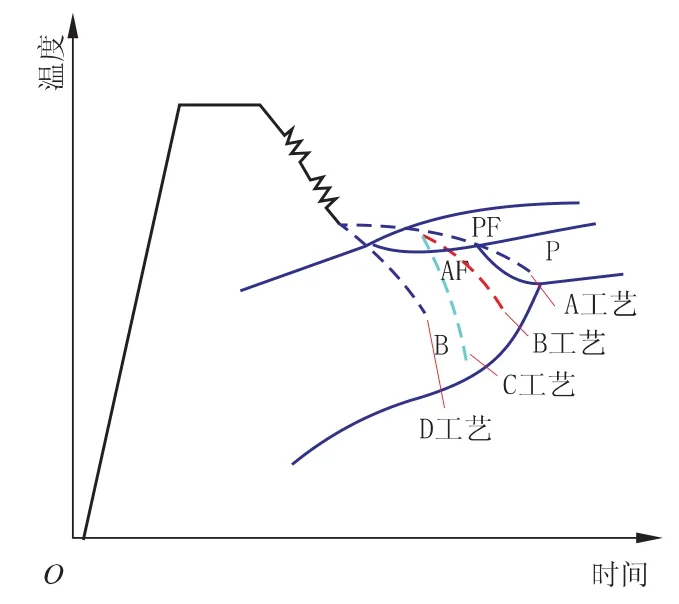

在中试试验平台进行了炼钢、轧钢试验,并根据试验钢的CCT图设计了4种不同轧钢冷却工艺,如图1所示。试验钢通过500 kg真空感应加热炉冶炼,铸成230mm×250mm×250mm的铸锭。表1给出了试验钢的化学成分。

图1 4种试验冷却工艺示意图

表1 试验钢的化学成分 %

铸锭在实验轧机上通过热机械轧制和加速冷却工艺热轧成22mm厚钢板。图2为钢板终轧后的4种冷却工艺得到的钢板微观组织。工艺A是终轧之后空冷,钢的组织转变成先共析铁素体和珠光体(PF+P);工艺B采用两阶段冷却,轧制后先空冷到先共析铁素体转变区使先共析铁素体形核析出,然后再加速冷却得到先共析铁素体和针状铁素体组织(PF+AF);工艺C也采用两阶段冷却,第二阶段时冷速要求更快,终冷温度更低,以得到先共析铁素体和贝氏体(PF+B)双相组织;工艺D是轧后直接加速冷却得到针状铁素体和少量MA组织(AF+MA)。

图2 4种工艺获得的试验钢的微观组织

从试验钢板上取纵向拉伸试样,制成38.1mm规格的API SPEC 5L的全厚度试样进行拉伸试验。对钢板的应力-应变曲线以及屈强比、均匀延伸率、应变硬化指数等进行了测试。

图3和图4分别给出了4种试验钢的应力-应变曲线及其力学性能。PF+P组织的A钢具有明显的Luders屈服平台,其均匀延伸率最高,但是其抗拉强度最低,硬化率n很低,这种塑性变形过程容易使应变集中在某一个位置发生,造成局部失稳破坏,所以其应变性能较差。PF+AF组织的B钢在2%附近也表现出轻微的Luders屈服平台,屈强比很高,这与软硬相的强度差异过小有关。组织为AF+MA的D钢也为连续屈服,但其屈服强度高,因此屈强比较高,均匀延伸率也最差。组织为PF+B双相的C钢则具有典型的拱顶型连续屈服的应力-应变曲线,屈服强度不高,抗拉强度高,因此屈强比最低,硬化率n高;同时保持了很好的均匀延伸率。因此PF+B的双相组织可以获得良好的抗应变性能,是应变设计用管线钢的优选组织设计。

图3 4种试验钢板的应力-应变曲线

图4 4种试验钢板的拉伸性能比较

2 基于应变设计X70 UOE钢管的工业化生产

根据实验室结果,以铁素体为软相、贝氏体为硬相的双相组织,是基于应变设计用管线钢的优选组织设计。而其工艺关键是钢板精轧结束后通过延迟冷却获得一定比例的铁素体,之后快速冷却使剩余的奥氏体转变成硬相贝氏体。

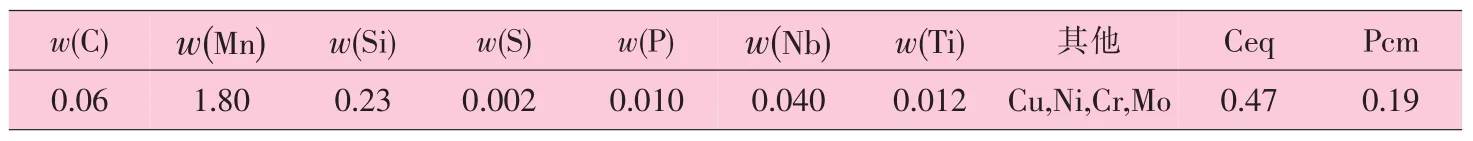

基于以上工艺,通过300 t转炉炼钢、LF精炼、真空脱气,然后连铸成厚板坯。在5m轧机通过TMCP轧成UOE制管所需厚度为17.5mm和21.0mm的钢板,然后通过ACC阶段精确的温度控制,进行具有大变形性能的X70钢板的工业化生产。控制冷却采用了两阶段冷却工艺。钢板经UOE制成规格为φ1 016mm×17.5mm和φ1 016mm×21.0mm的管线管,并应用于中缅管道工程,常规性能满足API SPEC 5L要求。纵向抗大变形性能要求见表2[11]。

表2 基于应变设计用X70管线管纵向拉伸性能要求

X70钢化学成分见表3。w(C)=0.05%~0.06%,采用Nb微合金化,并添加了Cr,Cu,Ni和Mo等元素。钢中S和P含量很低,利于钢的韧性。钢的Ceq=0.44%,Pcm=0.19%。

工业化生产的X70钢的典型微观组织如图5所示,组织由由细小的多边形铁素体和贝氏体组成,为典型的双相组织。控制铁素体比例60%~70%。

表3 工业化生产的X70钢化学成分 %

图5 工业化生产的两种规格X70钢板典型微观组织

表4和表5分别为不同厚度X70 UOE管线管管体横向性能和夏比冲击、DWTT性能。钢管管体强度满足API SPEC 5L要求,屈强比很低。钢管管体、热影响区、焊缝的冲击性能以及DWTT性能良好。

应力-应变曲线如图6所示,其为典型的拱顶型,没有Luders屈服平台。均匀延伸率≥7%,Rt2.0/Rt1.0和Rt5.0/Rt1.0,应力比Rt1.5/Rt0.5,屈强比≤0.83均满足技术要求,具有很好的纵向拉伸变形性能。从图6可以看出,时效后抗拉强度略有增加,均匀延伸率略有降低,曲线形状仍保持典型的拱顶型,表明具有良好的应变时效抗力。

表4 X70 UOE管线管横向管体性能

表5 X70 UOE管线管夏比冲击性能及DWTT性能

图6 X70 UOE管线管时效前后的纵向拉伸曲线

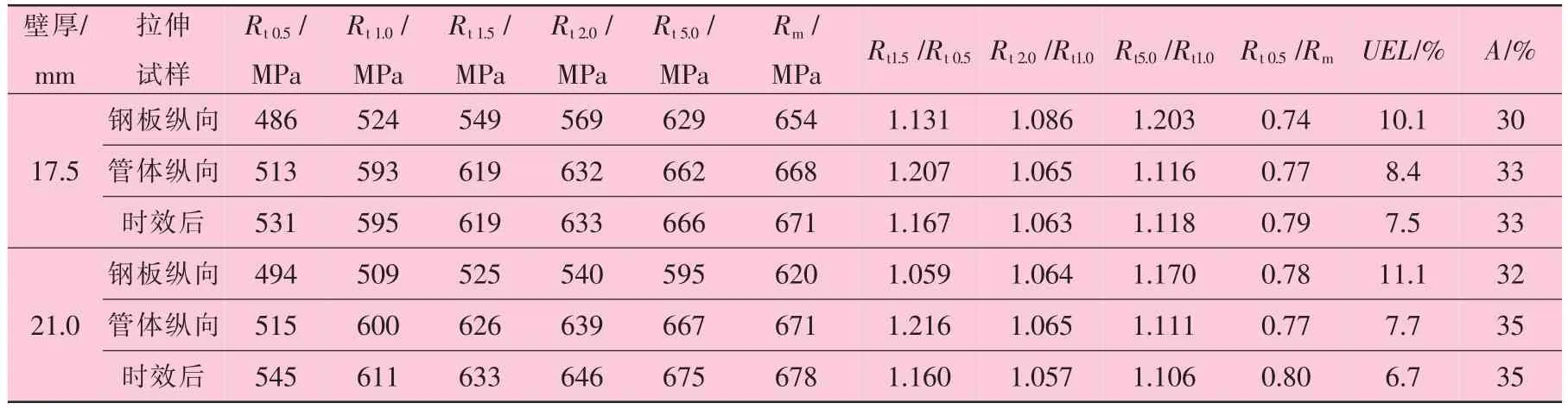

表6为X70 UOE管线管时效前纵向性能。试样在200℃,5min时效后纵向拉伸性能见表7。

表6 X70 UOE管线管纵向拉伸性能

表7 X70 UOE管线管200℃时效5min后的纵向性能

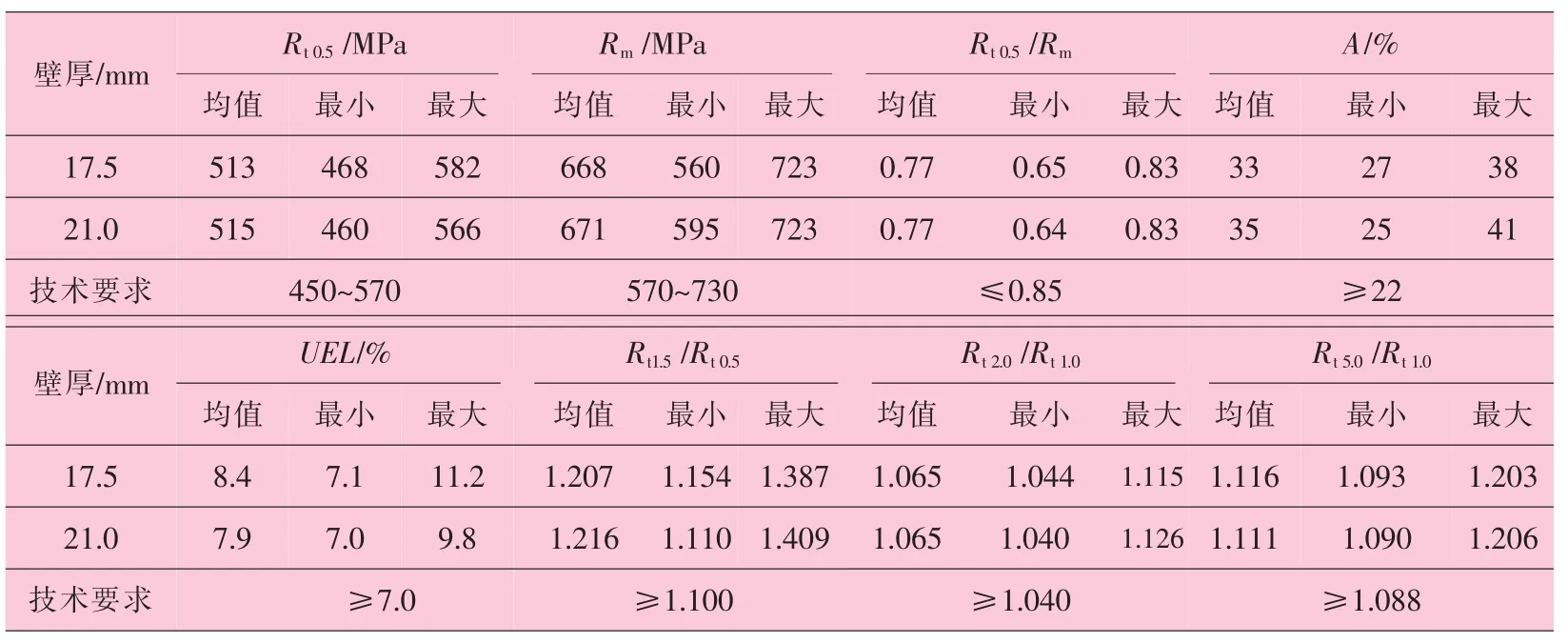

3 基于应变设计用X70 UOE管线管的板、管性能变化研究

对钢板、钢管及时效后钢管性能进行了均值统计分析,表8和表9分别是钢板制管前后及钢管200℃,5min时效后纵向和横向拉伸性能。由于管体横向拉伸的板状试样,在压平过程中的包辛格效应,钢管的屈服强度反而略低于钢板。与常规X70相比,明显具有低屈强比的特点。纵向拉伸性能制管后,屈服强度、抗拉强度和屈强比均会升高,均匀延伸率显著降低约2%;在200℃,5min时效后,强度和屈强比会进一步升高,均匀延伸率则下降1%左右。制管后,Rt1.5/Rt0.5升高,另外两个比值降低,说明应力-应变曲线形状改变。时效后应力比均会有所降低,但下降幅度不大。

为了更好的描述制管、时效后板、管性能的变化,将表9的数值以应力-应变曲线形式表示出来,如图7所示,Rt0.5~Rt5.0均值对应各应变点,Rm均值对应UEL均值。这样可以反映总体的变化规律,也可以避免单一取样时从钢板、钢管到时效取样位置不一致带来的变化规律不对应性。

表8 工业化生产的X70板、管横向拉伸性能均值

表9 工业化生产的X70板、管及时效后纵向拉伸性能(均值)

图7 钢板、钢管及时效后纵向拉伸性能变化规律

4 基于应变设计用X70 UOE管线管抗应变时效性能研究

根据不同的防腐要求和不同的防腐涂层的选择,钢管进行涂覆时的加热温度不同。加热温度越高,应变时效对性能的影响越是显著。针对基于应变设计用X70 UOE管线管抗大应变性能的要求,需要了解应变时效对抗大应变性能的影响,尤其是连续屈服形式的变化,以确定涂覆后成品钢管性能的变化以及选择合适的防腐涂覆条件。

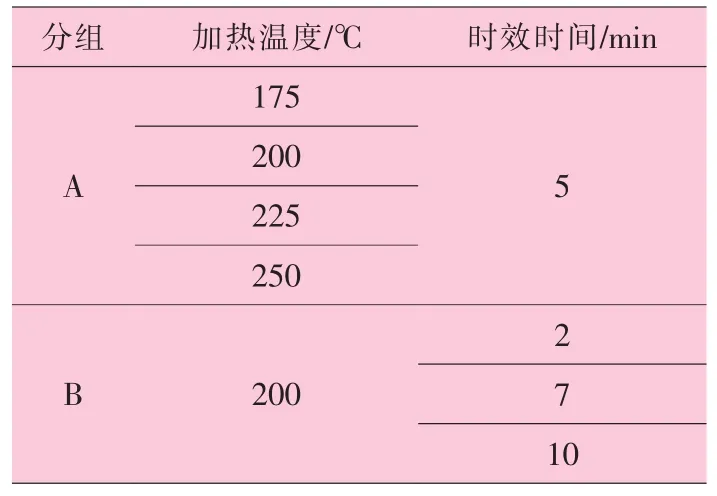

对工业化生产的基于应变设计用X70的两个规格管线管取样进行不同时效条件的时效试验(见表10),分析时效条件对纵向拉伸性能的影响。采用油浴热处理炉进行加热,在试样上焊接热电偶以确保温度和加热时间。

不同时效温度后的性能如图8所示。时效后总体上钢管强度升高,应力-应变曲线形状变化不大。在225℃以下温度时效,拉伸曲线保持连续屈服的拱顶型曲线,250℃时效出现轻微的屈服平台。因此,工业化生产的X70管线管具有较好的抗应变时效性能,在250℃以下温度进行热涂覆,对成品钢管的抗应变性能不会产生很大的影响。

表10 两组不同时效试验的时效温度和时效时间

图8 时效温度对工业化生产X70钢管拉伸性能的影响

在200℃进行不同时间时效试验的性能结果如图9所示。200℃保温2min到10min,性能变化并不显著。因此应变时效对性能的影响对温度较为敏感,对时效时间不敏感,这利于工业化生产时钢管有较宽的涂覆工艺窗口。

图9 时效时间对工业化生产X70钢管拉伸性能的影响

5 结 论

在实验室通过4种冷却工艺获得4种典型组织,确定了多边形铁素体+贝氏体的双相组织具有良好的抗应变性能,是基于应变设计用X70管线钢的优选组织设计。

基于铁素体+贝氏体的双相组织设计及两阶段的冷却工艺,对应变设计用X70 UOE管线管进行了批量工业化生产。生产钢管横向性能满足API 5L标准,同时纵向具有良好抗变形能力,满足基于应变设计用X70的技术要求。工业化生产的X70钢管时效前后应力-应变曲线形状变化不大,未出现屈服平台,具有良好的应变时效抗力。

通过对工业化生产数据分析,确定了钢板制管及时效后材料抗应变性能的变化以及应力-应变曲线的变化。钢板制管后,纵向拉伸的屈服强度、抗拉强度和屈强比均会升高,均匀延伸率显著降低约2%;在200℃,5min时效后,强度和屈强比会进一步升高,均匀延伸率还会下降1%左右。同时,制管后Rt1.5/Rt0.5升高,另外两个比值降低,说明应力-应变曲线形状改变。时效后应力比均会有所降低,但下降幅度不大。

工业化生产的基于应变设计用X70钢管具有良好的的抗应变时效性能。250℃时效时钢管的应力-应变曲线才出现轻微的屈服平台,因此在250℃以下进行热涂覆,对成品钢管的抗应变性能影响不大。加热时间对钢管应变时效后的性能影响不显著,利于较宽的涂覆工艺窗口。

[1] SUZUKI N,TOYODA M.Seismic loading on buried pipelines and deformability of high strength linepipes[C]∥ProceedingsofInternationalConference on the Application and Evaluation of High-grade Linepipes in Hostile Environments,Yokohama,Japan:[s.n.],2002:601-628.

[2] GLOVER A.Application of grade 550(X80)and grade 690(X100)in arctic climates[C]∥Proceedings of the International Pipe Dreamer’s Conference,Yokohama,Japan:[s.n.],2002:33-52.

[3] YATABE H,FUKUDA N,MASUDA T,et al.Application of X80 in Japan:earthquake resistance[C]∥Proceedings of the 4th International Pipeline Technology Conference,Ostend,Belgium:[s.n.],2004:1377-1396.

[4]李鹤林,李霄,吉玲康.油气管道基于应变的设计及抗大变形管线钢的开发与应用[J].焊管,2007,30(05):5-11.

[5] GLOVER A,ROTHWELL B.Yield strength and plasticity of high strength pipelines[C]∥Proceedings of the 4th InternationalPipeline Technology Conference,Ostend,Belgium:[s.n.],2004:65-79.

[6] OKATSUM,SHINMIYAT,ISHIKAWAN,etal.Developmentofhigh strength linepipe with excellent deformability[C]∥24th International Conference on Offshore Mechanics and Arctic Engineering,OMAE2005-67149,Halkidiki,Greece:ASME,2005.

[7] ISHIKAWA N,OKATSU M,ENDO S.High deformability UOE linepipes produced by advanced TMCP Technology[C]∥TMS eds.Proceedins of International Symposium on Microalloyed Steels for Oil& Gas Industry,Brazil:Araxa-MG,2006.

[8] SHIOHARA Y,HARA T,TSURU E,et al.Change of mechanical properties of high strength line pipe by themal coating yreatment[C]∥24th International Conference on Offshore Mechanics and Arctic Engineering,OMAE2005-67055,Halkidiki,Greece:ASME,2005.

[9] 崔天成,郑磊,吴海凤.应变时效对不同成分高强度管线钢力学性能的影响[J].机械工程材料,2010,34(05):30-32.

[10] DUAN D M,ZHOUJ,BRIAN R,et a1.Strain aging effects in high strength linePipe materials[C]∥Proceedings of IPC2008 7th International Pipeline Conference.Calgary:IPC,2008.

[11]Q/SY GJX 115-2011,中缅天然气管道基于应变设计地区直缝埋弧焊管技术条件(国内段)[S].

Research and Development of X70 Large Diameter UOE Line Pipe for Strain-based Design Application

BAI Mingzhuo1,ZHENG Lei1,ZHANG Bei2,XU Haisheng3

(1.Research Institute of Baoshan Iron&Steel Co.,Ltd.,Shangshai 201900,China;2.Manufacturing and Management Department of Baoshan Iron&Steel Co.,Ltd.,Shangshai 201900,China;3.Tube,Pipe and Bar Business Unit,Baoshan Iron&Steel Co.,Ltd.,Shangshai 201900,China)

In this article,it studied the different microstructure of steel which obtained by different rolling process,as well as the influence of microstructure on high deformability performance.So the preferred microstructure for the high deformability pipeline steel was obtained.Based on ferrite+bainite dual phase microstructure,the X70 UOE line pipes with low YT ratio,high uniform elongation and High strain aging performance were produced,which realized industrial production for UOE pipe with size ofφ1 016mm×17.5mm andφ1 016mm×21.0mm.Through industrial production data,it analyzed the performance change rule of plate,pipe and aging,and studied the influence of aging temperature and aging time on the strain resistance performance.

welded pipe;strain-based design;X70;line pipe;high deformability;strain aging;dual phase microstructure

TE973

A

1001-3938(2015)01-0021-07

柏明卓(1980—),男,硕士,工程师,主要从事管线钢产品开发和生产工艺研究工作。

2014-09-23

李红丽