输气管道内壁无溶剂内减阻环氧涂层的应用研究

2015-12-18杨继平毛浓召吴加友

杨继平,毛浓召,杜 华,吴加友

(宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

输气管道内壁无溶剂内减阻环氧涂层的应用研究

杨继平,毛浓召,杜 华,吴加友

(宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

介绍了输气管道无溶剂内减阻环氧涂料的成分及其施工工艺,重点对无溶剂内减阻环氧涂料的喷涂工序关键参数的控制进行了研究,同时对无溶剂内减阻环氧涂层的性能指标进行了分析。结果表明,无溶剂内减阻环氧涂层能够完全满足现有输气管线内减阻涂层标准CDP-S-PC-AC-001—2009/B《输气管道工程内减阻环氧涂层技术规格书》的要求,且部分指标远高于溶剂型内减阻环氧涂层,能够解决溶剂型涂料由于易挥发对生产、安全、环保带来的不利影响。

焊管;输气管道;无溶剂;内减阻环氧涂料;喷涂工艺

0 前言

在长距离或长期流体输送领域,减阻技术的研究和应用由来已久。减阻技术以其低投入、高产出的性能优势被广泛采用在世界各国各种大型工程中。研究表明,由环氧树脂制造的内减阻涂料可以节省7%~14%的天然气运输费用[1-2],直接经济效益明显。发达国家的长输管线大都采用内壁涂层减阻技术[3]。

近年来,我国主要重大天然气长输管线基本都采用了内壁涂层减阻技术,但在施工时选用的涂料皆为溶剂型环氧涂料,溶剂型环氧涂料在涂装过程时会产生大量甲苯、二甲苯、醇类等挥发性物质[4],给生产、安全、环保带来很多不利影响。虽然大多数涂装车间设计了良好的通风系统,但车间内VOC浓度仍然较大,大量吸入将严重危害身体健康。如果车间通风不良,VOC浓度达到爆炸极限,极易产生爆炸事故,后果严重。

针对上述问题,近年来国内各大知名防腐涂料制造商陆续推出了新型无溶剂内减阻环氧涂料,该涂料不含挥发性溶剂,使用安全、环保。笔者主要对管道内壁无溶剂内减阻环氧涂料的喷涂工艺进行了研究。

1 无溶剂内减阻环氧涂料的成分及特点

1.1 无溶剂内减阻环氧涂料的成分

无溶剂内减阻环氧涂料是采用低粘度环氧树脂、着色颜料、助剂等经高速分散和研磨制成漆料,以低粘度改性胺作为固化剂而组成的双组分反应固化型防腐涂料,其主要成分见表1[5-7]。

表1 无溶剂内减阻环氧涂料的主要成分

1.2 无溶剂内减阻环氧涂料的特点

无溶剂内减阻环氧涂料与溶剂型减阻环氧涂料产品的最大区别在于涂料制造和施工应用过程中不需要采用挥发性有机溶剂作为分散介质,其低粘度的胺类固化剂、液态环氧树脂经交联反应固化形成的涂层具有非同一般的特性。

(1)施工安全和健康环保。无溶剂内减阻环氧涂料其固体组分含量为100%,不含可挥发性的有机溶剂和可燃物[8],保证了施工安全;不含有毒有害物质,不会对人体产生毒害作用;对环境没有任何污染,符合管道建设安全、绿色环保的发展方向。

(2)涂层附着力强。无溶剂内减阻环氧涂料由于环氧树脂分子结构中含有大量的羟基和醚基等极性基团,加之固化过程中活泼的环氧基与界面金属原子反应形成极为牢固的化学键,保证了基材与涂层优异的附着力。无溶剂内减阻环氧涂料对钢管表面的抗剪切能力可以达到10MPa以上[9],几乎是溶剂型减阻涂料的2倍。

(3)耐磨性能好。无溶剂环氧涂料在交联固化后能形成类似瓷釉一样的光洁涂层,由于交联密度高和分子链中的苯环结构,使涂层硬度高的同时具有较好的柔韧性、耐磨性、抗划伤性和耐撞击性的特点。

(4)涂料消耗量小。国内目前常见的溶剂型涂料固体含量为48%~52%[10],其余为分散介质使用的溶剂。溶剂在涂料成膜时不参加反应,因此溶剂型减阻涂料施工时涂层湿膜厚度近乎是干膜厚度的2.5倍。而无溶剂内减阻环氧涂料在成膜时所有组分都会参加成膜反应,湿膜厚度与干膜厚度基本相当[11]。对于相同厚度的干膜厚度要求,无溶剂内减阻环氧涂料消耗量远低于溶剂型涂料。

(5)减阻效果好。表面光泽度是评价输气管道内壁涂层减阻效果的关键指标,表面光泽度越高,涂层表面越光滑,减阻效果就越好。无溶剂内减阻环氧涂层表面光泽度可达70以上,与常规的溶剂型减阻涂料相比,光泽度可提高30%以上。

2 无溶剂内减阻环氧涂层的生产工艺

2.1 生产工艺流程

与溶剂型环氧涂料相比,无溶剂环氧涂料的固体含量在99.5%以上,其粘度约为20~50pa·s,远高于溶剂型涂料,因此,在喷涂施工过程中要对涂料进行预热保温以降低其粘度,方便喷涂施工。无溶剂内减阻环氧涂层生产工艺流程如图1所示。

2.2 喷涂关键参数研究

无溶剂内减阻环氧涂层生产工艺流程与溶剂型减阻涂层基本一致,主要的关键点在于无气喷涂环节。在大规模连续生产时,喷涂关键参数的控制尤为重要,下面就以某公司LDF-22涂料为例对喷涂的关键参数进行研究。

图1 无溶剂内减阻环氧涂层生产工艺流程

2.2.1 涂料预热温度

对不同温度下,无溶剂内减阻环氧涂料的粘度采用4#福特杯进行测量,结果见表2。

表2 预热温度对涂料粘度及使用期的影响

由表2可以看出,涂料的粘度随着加热温度的升高而降低,当温度达到35℃时,其粘度变化最为明显。涂料使用期随着预热温度的升高而缩短,当温度达到45℃以上时,使用期缩短至15min以下,已较难满足实际的施工要求。由上可知,LDF-22无溶剂内减阻环氧涂料预热温度需控制在35~45℃最佳。

2.2.2 喷嘴直径

试验用喷涂设备的最大速度为6m/min,喷嘴流量需在1.1 L/min以上才能满足生产需要。喷涂设备为双喷嘴喷涂方式,故单个喷嘴流量应在0.55L/min以上。表3是不同直径喷嘴的流量测量结果。

表3 不同直径枪嘴流量测量结果

由于压缩空气供风压力在0.6MPa左右,正常喷涂时喷涂泵气压一般控制在0.3~0.35MPa,所以喷嘴选择流量稍微偏大的0.53mm。

2.2.3 喷嘴与钢管内壁距离

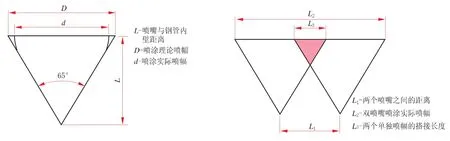

喷涂速度的确定和喷涂时形成的喷幅宽度密切相关,喷嘴喷涂示意如图2所示,喷嘴和钢管内壁距离与喷幅的关系见表4。

图2 喷嘴喷涂示意图

表4 喷嘴和钢管内壁距离与喷幅对应关系

由以上可知,在实际喷涂过程中,双喷嘴的两个喷幅之间必须保证有搭接,涂层厚度才能保证均匀平整,单个枪嘴的喷幅应至少260mm以上才能满足喷涂要求,因此,喷嘴与钢管内壁距离确定为320mm。

2.2.4 喷涂螺距

根据喷幅、涂料覆盖层数以及喷涂的搭接量(10mm),可以计算出喷涂的螺距。

式中:S-螺距,mm;

L2-双喷嘴喷涂实际喷幅,mm;

N-涂料覆盖层数,一般取N=3。

通过式(1)可知,无溶剂内减阻涂料喷涂螺距应控制在142mm左右,根据此螺距可以进一步推算喷涂线速度为4.97m/min。

2.2.5 喷涂压力

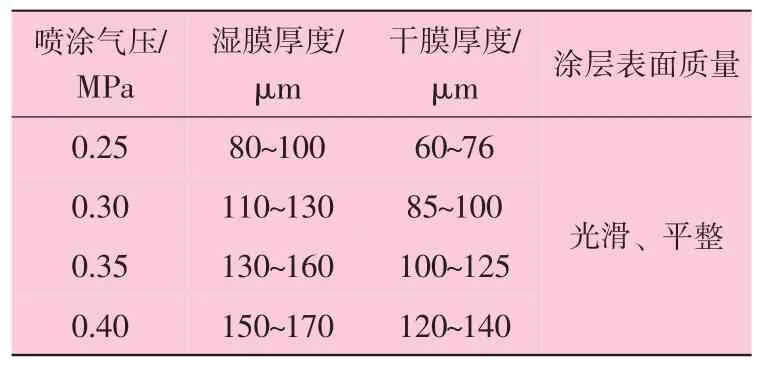

无溶剂内减阻环氧涂层的厚度可通过调节双组分喷涂泵喷涂气压进行调整,根据现有标准的最低干膜厚度[12](≥65 μm)的控制要求进行试验,表5为不同喷涂压力对涂层厚度的影响。

表5 不同喷涂压力时涂层的厚度

由表5可以看出,当喷涂压力控制在0.30MPa左右时,涂层完全固化后厚度在65 μm以上。图3所示为喷涂气压在0.30MPa时的钢管涂层照片。

图3 喷涂气压为0.30MPa时的钢管涂层照片

3 无溶剂内减阻环氧涂层性能指标

依据标准CDP-S-PC-AC-001-2009/B《输气管道工程内减阻环氧涂层技术规格书》对无溶剂内减阻环氧涂层与溶剂型减阻环氧涂层的性能进行对比,结果见表6。从表6可以看出,无溶剂内减阻环氧涂层能够完全满足标准要求,而且部分指标远高于溶剂型内减阻环氧涂层。

无溶剂内减阻环氧涂层在抗剪切强度、耐腐蚀、耐磨性等方面的优良性能可以满足更高压力输气管线内涂层的需要,而相对溶剂型减阻涂层更高的光泽度也有助于进一步提高输气管线内壁光滑性,有利于管道输送效率的提高。

表6 无溶剂内减阻环氧涂层与溶剂型内减阻环氧涂层性能指标对比

4 结 语

从国内输气管线设计趋势来看,对钢管内部进行防腐减阻处理已成为趋势,无溶剂内减阻环氧涂料作为一种性能优良、安全环保的涂料,将极具发展潜力和实用价值。在目前国家大力提倡安全、环保的前提下,无溶剂环氧涂料势必在今后的管道输送发展中赢得一席之地。

[1]胡士信,陈向新.内涂技术在天然气长输管道的应用前景[J].石油规划设计,2000(05):1-4.

[2]林竹,张丽萍,袁中立,等.减阻型涂料在天然气管道中的应用[J].焊管,2002(11):1-3.

[3]陈耿,潘代波,骆晖,等.长输天然气管道内涂技术及其应用[J].管道技术与设备,2009(04):15-17.

[4]李海坤,曹鹏,董彬,等.输气管道内减阻涂料发展现状[J].石油天然气学报,2013(04):276-279.

[5]张斌,于晓颖,孟庆鹏.无溶剂环氧涂料在石化行业中的应用[J].上海涂料,2008(06):40-43.

[6]李桂林.环氧树脂与环氧涂料[M].北京:化学工业出版社,2003.

[7]秦国治,田志斌.无溶刺环氧及其改性防腐蚀涂料[J].现代涂料与涂装,2002(02):31.

[8]刘欣,张存存,梅慎明.100%固含量双组分无溶剂环氧涂料的应用[J].山西建筑,2011(09):117-118.

[9]於庆丰.无溶剂环氧涂料在川气东送管道弯管防腐的应用[J].中国高新技术企业,2009(16):31-32.

[10]陈丽珠,黄洪,陈焕钦.涂料工业的新进展[J].涂料技术与文摘,2008,29(02):11-16.

[11]刘宪红,张雨华.H200无溶剂强抗渗环氧涂料的性能与应用[J].全面腐蚀控制,2002,l6(05):29-31.

[12]CDP-S-PC-AC-001-2009/B,输气管道工程内减阻环氧涂层技术规格书[S].

[13]李世荣,宋艾玲,张树军.我国油气管道现状与发展趋势[J].油气田地面工程,2006(06):7-8.

Study on the Application of Solvent-free Inner Resistance-reducing Epoxy Coating Used in Gas Pipeline Internal Wall

YANG Jiping,MAO Nongzhao,DU Hua,WU Jiayou

(Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

In this arcticle,it introduced the solvent-free inner resistance-reducing epoxy coating in gas pipeline and its construction procedure.The highlight of controlling spraying process key parameters were studied,and the properties of the solvent-free innerresistance-reducing epoxy coating were analyzed.The results indicated the solvent-free inner resistance-reducing epoxy coating can fully meet the requirements of the existing standard of CDP-S-PC-AC-001-2009/B Technical Specification of Inner Resistance-reducing Epoxy Coating for Gas Pipeline,moreover,some of the indexes are far higher than those of solvent based inner resistance-reducing epoxy coating,which can solve some adverse effect in production,safety and environmental protection caused by solvent based coating.

welded pipe;gas pipeline;solvent-free;inner resistance-reducing epoxy coating;spraying technology

TE988.2

B

1001-3938(2015)01-0033-05

杨继平(1984—),男,毕业于四川大学高分子材料与工程专业,工程师,现从事钢管内外防腐工艺的研究和管理工作。

2014-09-10

李 超