钢箱梁电弧喷铝防腐涂层无损检测图像分析

2015-12-17刘丽娜

刘丽娜,刘 涛

(1.南京航空航天大学金城学院,江苏 南京 211156;2.北京迈达斯技术有限公司,北京 100044)

0 引 言

钢箱梁,又称钢板箱形梁,应用于大跨径桥梁,如苏通大桥、杭州湾大桥等,具有结构重量轻、抗风稳定性好、抗扭刚度高、施工和养护方便等特点,但由于钢箱梁耐腐蚀性较差,而桥梁使用地的气候因素会明显影响桥梁的使用寿命,因此为了抵抗大气腐蚀或海水腐蚀,常需要对钢箱梁加防腐层,延长钢桥的使用寿命[1],在现代钢桥建设中,电弧喷涂[2]加有机封闭复合涂装体系已成为最有发展前途的技术,可以使任何环境建设下桥梁的防腐蚀寿命提高10~15年以上,是其他防腐蚀技术无可比拟的。近年来,我国钢桥推广应用了电弧喷涂防腐技术,在未来的几十年将为国家节约大量桥梁维护费用,产生较大的经济效益和社会效益。但是检测评估其腐蚀状态,预测涂层防腐寿命,确保钢桥安全运营是桥梁养护工作亟待解决的问题[3]。目前,腐蚀寿命预测方法主要分为两种[4]:一种是基于腐蚀机理的涂层防腐寿命分析建模法,称为分析建模法;另一种是基于腐蚀数据的防腐涂层寿命预测试验研究法,称为试验研究建模法。武汉材料保护研究所通过中性盐雾试验采用试验研究法建模研究了电弧喷铝涂层的耐蚀性,并估算200μm厚的喷铝涂层在自然环境下的防腐蚀寿命>50 年[5]。

本文以舟山西堠门跨海大桥钢箱梁外表面防腐涂装方案为工程背景,加工制作二次雾化电弧喷铝(200μm),进行室内加速腐蚀试验,采用平板扫描仪采集试样腐蚀形貌图像,研究电弧喷铝防腐涂层防腐机理,预测其防腐寿命。传统材料腐蚀状态的评价方法主要基于表观检查对腐蚀状态进行文字描述,或者结合标准样图,并相应地按照腐蚀性质和程度进行评价,腐蚀形态的记述明显受人为因素的影响,具有一定的主观性和局限性,效率低下,只能定性评价腐蚀状态[6-8]。腐蚀形貌图像真实再现了材料腐蚀破坏的形式及特点,是判断腐蚀类型、分析腐蚀程度、研究腐蚀规律与特征的重要依据[9]。本文采用基于二值化数字图像处理技术,确定试样腐蚀率。同时采集不同试验周期涂层腐蚀失重损失,以试验研究法建模评价其腐蚀速度,预测涂层防腐寿命。

1 室内加速腐蚀试验简介

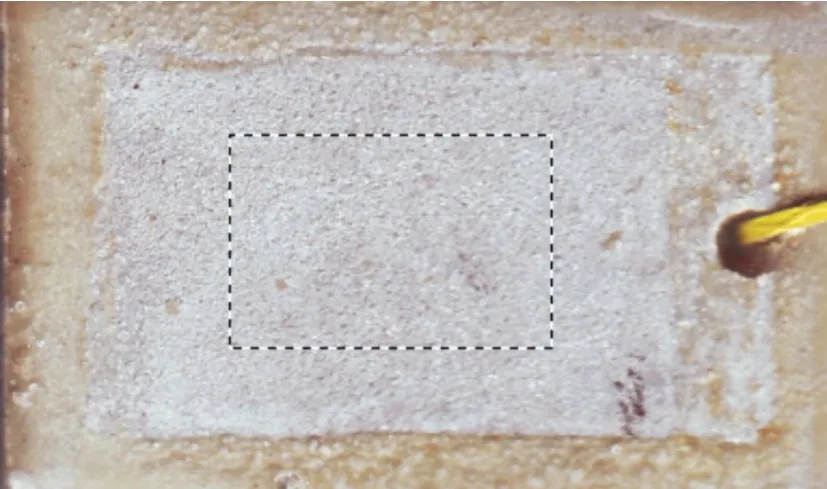

结合西堠门大桥钢箱梁外表面防腐涂装方案,加工Q345C钢板试样,试样尺寸65mm×40mm×5mm。表面喷砂除锈,二次雾化电弧喷铝涂层(如图1所示,试样厚度为200μm),涂层试样制备严格按照GB/T 9793——1997《金属和其他无机覆盖层热喷涂锌、铝及其合金》要求进行。试样在距短边5mm中间处打φ5mm的孔,用于悬挂试样(悬挂绳采用尼龙塑料绳),挂孔处和试样切割周边5mm范围内采用松香和石蜡封边。

采用自制的周期浸润腐蚀试验机对试样进行室内加速腐蚀试验,溶液配方参照HB 5194——1981《周期浸润腐蚀试验方法》,是一种模拟半工业海洋大气腐蚀的快速试验方法。间隔15d观测钢板试样腐蚀形貌变化,采用平板扫描仪记录试样表面腐蚀形貌图像;间隔45d采用分析天平采集试样失重。平板扫描仪型号为佳能LiDE250,其主要性能指标:光学分辨率4800×4800 dpi,彩色位数48位,扫描仪范围:216mm×297mm。扫描仪参数选取:色彩模式选用彩色,图像位数取8位,图像分辨率设为300dpi。

2 试样腐蚀形貌图像分析

2.1 腐蚀形貌图像预处理

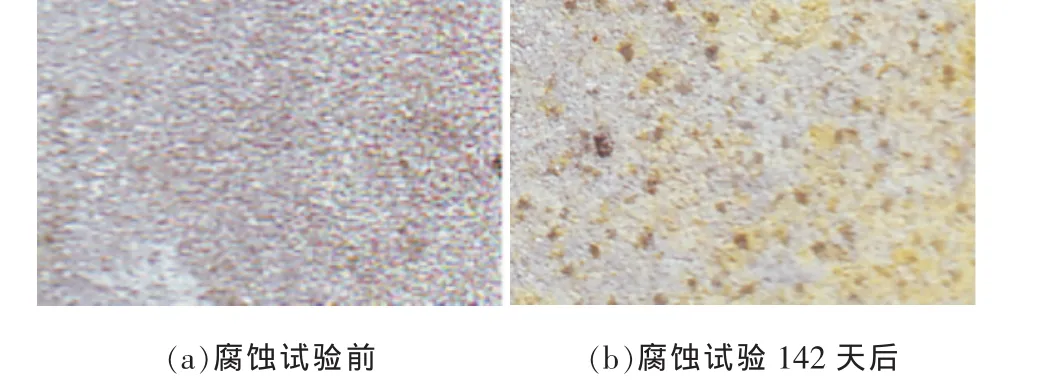

图2为扫描仪采集的防腐涂层试样室内加速腐蚀形貌图。为了消除试样边角加工及固定孔位置的影响,图像处理区域选择试样中间部分,大小为300px×200px的矩形区域。从图2可以看出,经过室内加速腐蚀试验,试样表面逐渐出现肉眼可见微小蚀孔,这是典型的金属材料点蚀破坏形式,当点蚀达到一定程度时,出现红色锈蚀产物,表明此时防腐涂层对钢铁基材失去保护作用(见图3)。因此涂层点蚀率和数量可以作为表征该涂层腐蚀程度的特征参数。

图2 扫描仪采集的部分腐蚀形貌图像

图3 扫描仪采集的试样室内加速腐蚀形貌图像

2.2 图像二值化

二值图像(binary image)是指具有两个灰度级的图像,即图像画面内仅有黑(灰度值为0)、白(灰度值为1)。图像二值化处理可以实现对目标区域边界、位置和大小等的提取,而确定这些区域的关键技术为图像分割技术。图像分割是图像处理学科中的难点[10],基于阈值的分割又是分割最基本的难题之一,其难点在于阈值的选取,而且阈值选取的恰当与否决定着分割的效果。图像分割的方法主要有阈值分割法、区域增长法、分水岭算法等[11-12]。最早把数字图像处理技术应用到腐蚀学科的是对金属点蚀的评价和描述,对图像进行二值化处理,可以统计点蚀面积大小、个数以及其分布规律[13]。

腐蚀图像采集过程中,图像质量会受到光照条件、噪声干扰和信息损失等因素影响,因此首先对图像进行中波滤值处理,可以很好地抑制腐蚀图像中的干扰脉冲和点状噪声。本文采用基于分水岭算法和最大信息熵算法计算分割阈值,对腐蚀形貌图像二值化处理。

分水岭算法[14]是一种与自适应阈值有关的一个算法。该算法的基本思想:假设在每个区域最小值的位置打一个洞,水均匀上升从洞中涌出,从低到高淹没整个地形。当处在不同的汇聚盆地中的水将要汇合时,修建的大坝将阻止水汇合,这些大坝的边界对应于分水岭的分割线。

最大信息熵算法是应用信息论中熵的概念与图像阈值化技术,选择阈值分割图像目标区域、背景区域两部分灰度统计的信息量最大。算法如下:

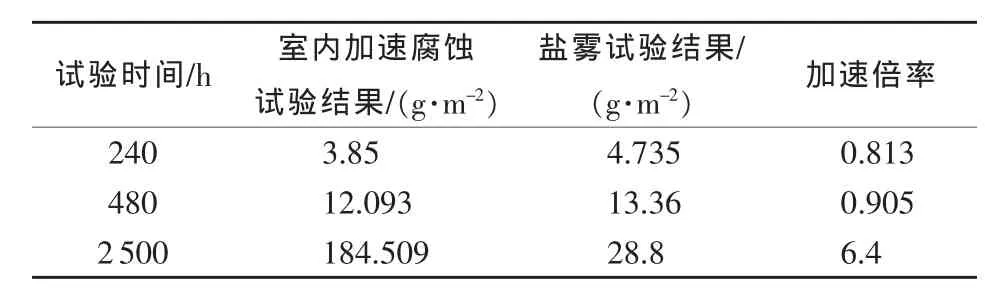

数字图像阈值分割的图像灰度直方图,其中,灰度级低于t的像素点构成目标区域O,灰度级高于t的像素构成背景区域B,由此得到目标区域O的概率分布和背景区域B的概率分布。

目标区域O的概率分布:

背景区域B的概率分布:

由此得到数字图像的目标区域和背景区域熵的定义分别为

由Ho(t)和HB(t)得熵函数 φ(t)为

当熵函数φ(t)取最大值时,对应灰度值t*就是所求的最佳阈值:

图4 基于分水岭算法和数学形态学处理的试样腐蚀形貌

图5 基于最大信息熵算法和数学形态学处理的试样腐蚀形貌

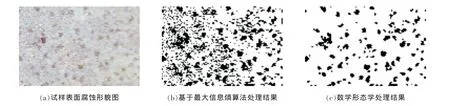

通过Matlab软件编写基于分水岭算法和基于信息熵算法的图像处理代码对采集的腐蚀形貌图像进行处理,图 4(b)、图 5(b)为防腐涂层腐蚀形貌图像处理结果,可知这两种方法能较好地区分腐蚀与未腐蚀区域,两种算法计算的分割阈值比较接近。

2.3 涂层点蚀特征分析

对腐蚀图像二值化后可以统计试样孔蚀率,定义孔蚀率p:

式中:Apit——试样表面孔蚀面积;

Atotal——所选试样的面积;

Ppit——图像中孔蚀的像素数;

P——图像区域的所有像素数。

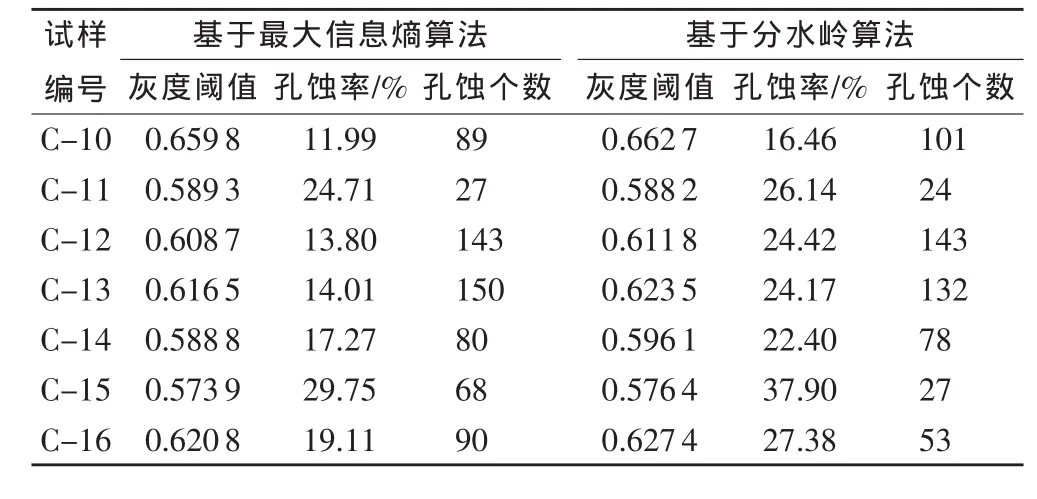

但由于涂层表面划痕、加工不均匀,以及腐蚀产物的附着,这些都会影响孔蚀率和孔蚀个数的统计。图4(c)、图5(c)是经过数学形态学操作后得到的腐蚀形貌图像,容易看出该方法可以有效地消除腐蚀产物的影响。表1为防腐涂层部分试样室内加速腐蚀3408h后腐蚀形貌特征参数统计数据。可知基于最大信息熵计算的孔蚀率为11.99%~29.75%,基于分水岭算法计算的孔蚀率为16.46%~37.90%,即偏保守考虑,当电弧喷铝涂层孔蚀率达到11.99%时,该涂层失去对钢铁基材的保护效果。

表1 部分试样室内加速腐蚀3408h后腐蚀形貌特征统计

3 防腐涂层腐蚀寿命预测

涂膜对基材的保护寿命大多是通过肉眼观察涂膜所保护的基体发生的锈蚀来判断,当涂膜的生锈、起泡面积达到5%时,涂层失效[11]。电弧喷铝涂层属于金属类喷涂层,其破坏机理首先为铝涂层腐蚀,涂层厚度不断减少,局部出现孔蚀,直到基材出现红色锈蚀产物而失效。试验发现经过3168h室内加速腐蚀试验,试样表面出现红色锈蚀产物。

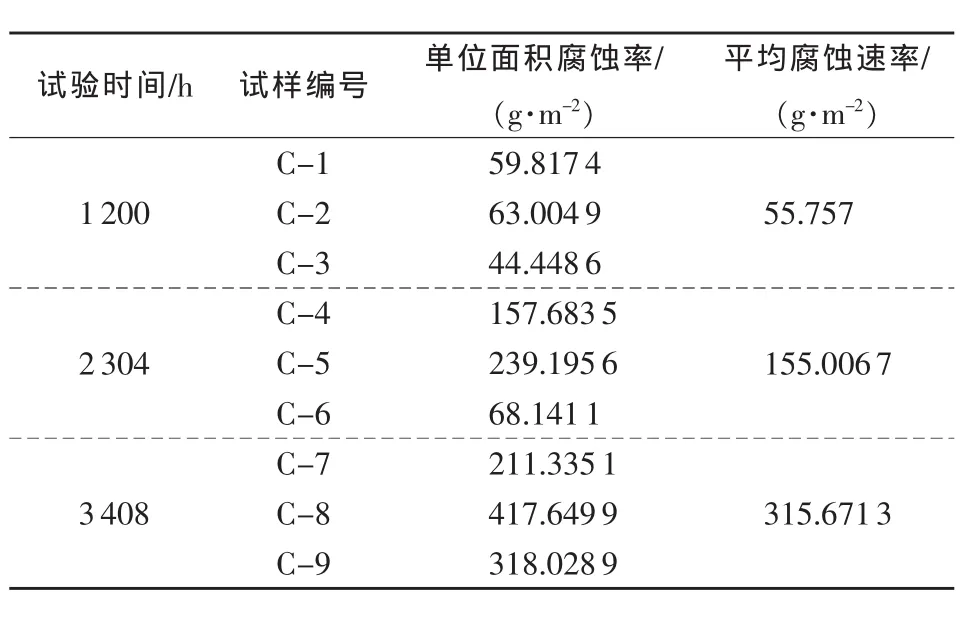

表2为涂层腐蚀失重测量结果。试样失重损失测量方法参照规范HB 5257——1983《试验腐蚀结果的重量损失测定和腐蚀产物的清除》,以质量损失评价其腐蚀速度。

表2 涂层腐蚀质量损失测量结果

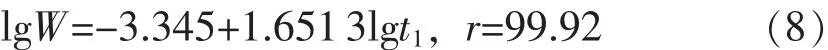

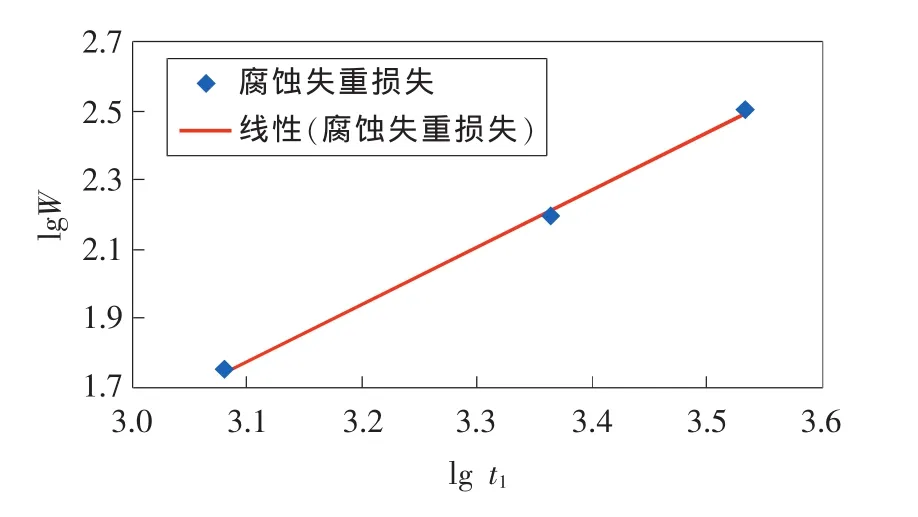

在双对数坐标中,单位面积腐蚀失重平均值W与时间T之间基本呈线性关系,线性回归分析如图6所示。腐蚀失重与时间的双对数关系公式:

式中:W——单位面积失重,g/m2;

t1——铝涂层室内加速腐蚀试验时间,h。

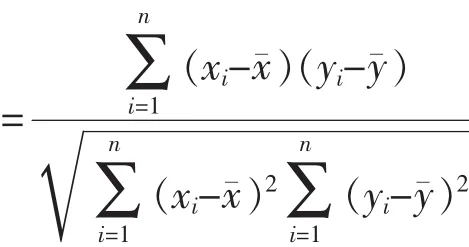

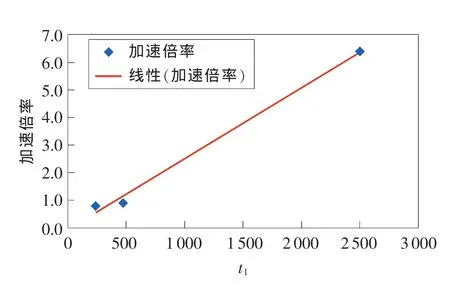

表3为室内加速腐蚀试验与盐雾试验的加速性对比分析,结果表明试验前期,两者加速性相当,随着试验时间的延长,干湿循环试验加速性要大于盐雾试验。由于实际环境的复杂性,室内腐蚀试验加速与盐雾试验的加速倍率也不是简单的常数,图7为室内加速腐蚀试验与中性盐雾试验加速倍率之间的关系曲线,通过线性回归分析可得加速倍率与腐蚀时间的关系模型为

表3 室内加速腐蚀试验结果与盐雾试验结果对比

图6 腐蚀失重对数与时间对数的关系图

图7 腐蚀加速倍率与试验时间之间的关系

式中:β(t1)——加速倍率;

t1——铝涂层室内加速腐蚀试验时间,h。

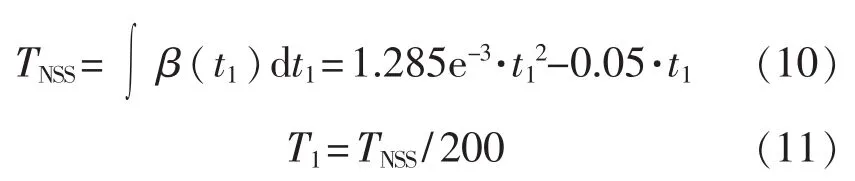

室内加速腐蚀试验时间可通过式(10)转换为中性盐雾试验时间TNSS,根据公认的估算经验,200h的盐雾试验相当于在自然环境下腐蚀1年(8760h)可得铝涂层在实际海洋环境下的防腐寿命T1。

式中:TNSS——中性盐雾试验腐蚀时间,h;

T1——铝涂层实际海洋环境下腐蚀时间,h。

试验结果表明,经过3168h室内加速腐蚀试验,试样表面出现红色锈蚀产物而失效,根据以上分析估算3 168 h的室内加速腐蚀试验相当于中性盐雾试验12 728 h,因此可以推算200 μm喷铝涂层实际海洋大气环境下的寿命为63.6年。

4 结束语

1)电弧喷铝涂层表面孔蚀率可以作为表征涂层腐蚀程度的特征参数,结合图像处理技术提取腐蚀形貌图像特征参数,可以实现对电弧喷铝涂层腐蚀损伤的检测评估。

2)基于分水岭算法和基于最大信息熵算法能较好地区分腐蚀与未腐蚀区域,两种算法计算的分割阈值比较接近。通过数学形态学的处理方法可以很好地去除防腐涂层表面划痕、涂抹不均匀,以及腐蚀产物附着的影响,更有利于提取图像特征值。

3)电弧喷铝涂层孔蚀率达到11.99%时,该涂层失去对钢铁基材的保护效果,结合规范可以评定防腐涂层的腐蚀等级。

4)估算200μm喷铝涂层实际海洋大气环境下的寿命为63.6年。

[1] 安云岐,易春龙.钢桥梁腐蚀防护与施工[M].北京:人民交通出版社,2010:16-17.

[2] Kuroda S, Kawakita J, Takemoto M.An 18-year exposure test of thermal-sprayed Zn, Al, Zn-Al coatings in marine environment[J].Corrosion,2006,62(7):635-644.

[3] 袁涛,贺定勇,蒋建敏.钢结构热喷涂长效防腐蚀技术的研究与发展[J].腐蚀与防护,2008,29(4):209-210.

[4] McCuen R H, AlbechtP.Composite modeling of atmospheric corrosion penetration[C]∥In: Cragnolino G,Sridhar N ed.Application accelerated corrosion test to service life prediction of materials,1994.

[5] 安云岐,陈阶亮,等.海洋环境钢桥梁电弧喷铝复合涂层体系防护寿命预测[J].有色金属:冶金部分,2006(z1):80-82.

[6] 纪纲,李红梅,张伦武.对镀层材料外观腐蚀特征的识别及分析处理[J].表面技术,2001,30(1):21-24.

[7] 吴荫顺,方智,等.腐蚀试验方法与防护检测技术[M].北京:化学工业出版社,1995:16-21.

[8] 费逸伟,彭彬,校云鹏.金属腐蚀图像数字处理技术发展综述[J].数字技术与应用,2010,11(2):45-46.

[9] 朱做涛,穆志韬,苏维国,等.基于图像处理技术的铝合金腐蚀等级评定方法[J].南京航空航天大学学报,2010,42(3):383-386.

[10]郑继刚.基于Matlab的数字图像处理研究[M].云南:云南大学出版社,2011:84-85.

[11]杨杰.数字图像处理及Matlab实现[M].北京:电子工业出版社,2010:164-165.

[12]王守琰,宋诗哲.金属材料自然环境腐蚀的图像识别[D].天津:天津大学,2009.

[13]杨帆.数字图像处理与分析[M].北京:北京航空航天大学出版社,2010:209-213.

[14]方震.涂膜保护寿命的预测理论初探[J].涂料涂装与电镀,2005,3(1):3-5.