印制板模块生产的质量控制方法*

2015-12-17谢陈难

简 洁 谢陈难

(武汉数字工程研究所 武汉 430205)

印制板模块生产的质量控制方法*

简 洁 谢陈难

(武汉数字工程研究所 武汉 430205)

印制板模块是军用电子设备的基础性部件之一,其质量对电子设备的可靠性影响较大。论文从设计和生产两个角度系统地分析影响印制板模块产品质量的重要因素,并结合实际情况,对小批量、多品种生产模式下产品的质量控制提出了切实可行的方法。

印制板模块; 可制造性设计; 特殊过程; 质量控制

Class Number TM393

1 引言

在恶劣的战场环境条件下,军用电子设备必须随时能够保持较高的完好率,这也对电子设备的质量可靠性提出了更高的要求。而作为电子设备的基础性部件之一,印制板(Printed Circuit Board,PCB)模块的质量对于整机的影响是不言而喻的。由于PCB模块的关键质量参数(如焊点强度、三防涂层结合力等)难以直接测量,属于特殊过程,因此,如何通过对PCB模块的设计、生产过程的严格控制来确保产品质量一直是军用PCB模块生产企业的重要课题。

2 PCB模块设计质量的控制

2.1 可制造性设计技术

根据HP公司的统计调查表明:产品总成本的60%取决于产品的最初设计,75%的制造成本取决于设计规范,70%~80%的生产缺陷是由于设计原因造成的[1]。因此,PCB模块的产品质量首先应控制其源头,即PCB的设计质量。

可制造性设计(Design for Manufacturing,DFM)技术是提升PCB设计质量的一个重要手段。可制造性设计是将产品的功能要求和供应商的制造能力相匹配,以达到成本最低、效率最高的设计实践和流程[2]。对于海军舰艇用PCB模块而言,可制造性设计主要包括PCB的制造、元器件的焊接以及三防涂敷的可行性和可靠性设计。

2.2 常见的错误设计

PCB模块的生产、贴装以及三防质量与其设计有着直接的、十分重要的关系,良好的PCB设计是保证产品质量和可靠性的首要条件之一。如果产品的设计不符合国标、国军标或电子行业相关标准,或者脱离了设计方以及设计方外包方的实际生产能力,产品就失去了实现其质量和可靠性的基本前提。具体来看,不良设计在PCB生产和贴装过程中的危害主要有[3]:

1) 造成大量的生产或焊接缺陷,增加返工和返修的工作量;

2) 增加了制造难度,降低了PCB生产和焊接的效率;

3) 印制板或模块的可靠性降低;

4) 设计出的印制板无法生产或焊接,需重新设计。

下面例举了生产中一些常见的设计错误以及可能导致的质量问题。

2.2.1 焊盘设计

常见的焊盘设计问题主要有焊盘尺寸错误、焊盘间距过大或过小、焊盘不对称、兼容焊盘设计不合理等,焊接时容易出现虚焊、移位、立碑等不良现象,勉强完成焊接的元器件焊端结合力也远小于正常的元器件[4]。常见焊盘设计错误的示例如图1、图2所示。

图1 焊盘间距设计过大

图2 焊盘间距设计过小

2.2.2 孔的设计

常见的孔的设计问题主要有过孔与焊盘距离太近或直接打在焊盘上,插件孔的孔径或间距与元器件不符等,焊接时容易出现虚焊、通孔插装器件难以安装等问题。过孔打在焊盘上导致焊接后锡量过少的示例见图3。焊点锡量过少也会导致焊点结合力下降,造成质量隐患。

图3 过孔在焊盘上导致焊接后锡量过少

2.2.3 装配性设计

辅助图形主要指Mark点、测试点、填充图形、板名及编号标识等,这是最容易被设计人员所忽视的部分,但对于生产的影响却是非常大的。如Mark点的缺失或设计不当,会造成贴片时对位精度下降甚至无法定位;板名及编号标识位置设计不当,会造成在元器件安装后标识被遮挡,在后续生产过程中无法辨别等等。

2.3 可制造性设计的应用效果

2.3.1 可制造性设计的导入

根据实际应用经验,导入PCB可制造性设计规范需经过以下几个步骤:

1) 编制适合企业产品特点及生产能力的PCB设计规范;

2) 制订PCB评审的制度和流程;

3) 引入专业的PCB设计规范软件,并对其进行二次开发,使其适合我所的产品特点及生产能力;

4) 进行PCB的虚拟设计和组装,对不合理的设计进行完善;

5) 加强与PCB生产厂家以及SMT加工厂家的沟通,适时对PCB设计规范进行修改。

2.3.2 可制造性设计的应用效果

PCB可制造性设计规范的引入以及PCB评审流程和制度的建立,基本解决了“印制板级”和“模块级”的可制造性设计问题,提高了PCB模块的生产效率和产品质量,新研产品的试生产阶段一次成功,缩短了新产品的实际开发周期。据统计,可制造性设计应用后,PCB模块焊接的总体生产效率提高了20%左右,返修率降低了约3%,而且由于返修率的降低可以提高产品可靠性、研发周期缩短可以使新产品提前应用等附加价值,可制造性设计应用所带来的直接及间接效益十分明显。

3 PCB模块生产过程的质量控制

3.1 PCB模块生产过程简介

PCB模块的生产过程大致可分为两个阶段:元器件焊接和三防漆涂敷。元器件焊接是将各种元器件焊接到PCB上,其主要质量评价指标除了焊点外观以及焊接的正确性外,还包括焊点的机械强度及寿命等;三防漆涂敷是在完成元器件焊接的PCB模块上涂敷一层三防漆,以提高电子产品环境适应性、降低使用故障、提高产品寿命等[5]。其主要质量评价指标除了三防漆的外观以及厚度外,还包括三防(防湿热、防盐雾、防霉菌)性能、三防漆与PCB模块的结合力等。焊点的强度、寿命以及三防漆的结合力等质量参数,无法采用常规的方法进行检验,必须进行破坏性实验才能检测,在质量管理体系中称这种不易或不能经济地进行验证的过程为“特殊过程”[6]。

3.2 特殊过程质量控制

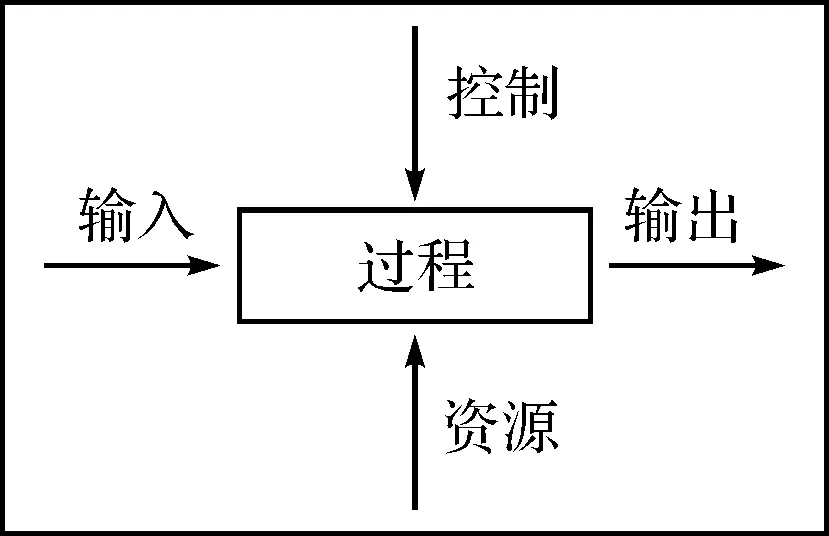

由于特殊过程的产品质量难以通过常规的检验手段来验证,按照GJB 9001B的要求,主要采用过程控制的方法来确保产品的质量。过程是指“使用资源将输入转化为输出的活动的系统”,过程中各要素的关系如图4所示。

图4 “过程”示意图

以三防漆涂覆的过程为例,过程的输入就是待加工的PCB模块,控制就是工艺和环境条件,资源就是操作人员、设备以及各种原材料,输出就是涂覆好的PCB模块。

过程控制是指为在产品加工的过程中那些为实现产品的安全和适宜所必须采用的所有的条件和方法措施。过程控制的关注要点并不是过程的结果——也就是我们常说的产品——而是关注过程本身的正确性。在控制方法正确的前提下,好的过程必然产生好的产品,这就是推行过程控制为什么能够降低不合格率的原因。对于特殊过程而言,过程结果不易检验,但过程是可以受控的,因此对特殊过程必须采用过程控制。

3.2.1 确认过程能力满足生产的要求

在生产前应证实和认可策划的过程结果符合规定的要求,也就是通常所说的对过程的鉴定或确认。以我所的三防漆涂覆过程为例,对选定的三防漆和喷涂设备,按预先设定的喷涂工艺流程及参数并且由有资格的人员进行操作,环境条件符合施工要求,在喷涂后对样品进行交变湿热、温度冲击、百格试验、硬度检测等试验,验证其性能是否符合规定的要求。一经证实,应将过程中的各项参数固化下来,作为生产时过程控制的标准。

特殊过程应按照规定的时间间隔对过程能力进行再确认,以验证过程的稳定性。当过程中的部分项目发生变化(如主要设备或操作人员、工艺流程或参数等)时或者过程停工时间较长时,也需要重新确认。

3.2.2 对过程进行系统地控制

过程的系统化控制就是从人、机、料、法、环五个方面对生产过程进行全面的监控,以确保各项过程参数在规定的范围内。仍然以三防漆涂覆的过程为例,简述过程控制的主要内容。

1) 人员

在特殊过程进行确认后,应规定人员的资格,包括教育、培训、技能和经验等,定期对操作人员进行培训以确保其具备操作资格并发放特殊过程的上岗证。

2) 机器

机器不仅指生产设备,还包括监视和测量的各种仪器或装置(如气压表、温湿度计等),这些设备、仪器应按照规定的时间对其状态和精度进行确认。

3) 材料

三防漆涂覆过程的主要材料就是三防漆,由于三防漆固化后的质量也无法直接检验,因此每批次的三防漆在使用前必须做首件以验证三防漆的质量。

4) 方法(工艺)

工艺是过程控制的核心,重要的工艺流程、参数及操作方法等应形成书面的作业指导书,在生产时须确保各项参数在工艺规范要求的范围内。

5) 环境

对于三防漆涂覆过程而言,环境条件也是影响产品质量的一个重要因素,与其他因素不同的是,环境条件如温温度、湿度等并不能完全受控,对此我所也制定了应急方案,明确当环境条件超标时可采取的措施,如停工、增加抽湿机和空调、临时改变前处理的工艺等。

3.2.3 记录

生产记录包括工艺参数、环境参数、检验结果等,是确保产品质量的基础,记录在质量控制中的作用主要有以下几点:

1) 生产记录是生产工艺和操作指导书的延续,是生产工艺和操作指导书的细化,同时也为生产工艺的改进提供支撑;

2) 作为可追溯性依据,分析生产操作中存在的问题,确定某一件产品的质量问题,这对于军工产品而言是不可或缺的;

3) 对某一批产品在一定时期内的生产记录进行综合分析,掌握产品质量情况,为采取纠正和预防措施、完善工艺提供依据;

4) 对关键参数可采用统计过程控制(Statistical Process Control,SPC),即运用数理统计方法对生产制造过程的数据进行收集、整理和分析,从而了解、预测和监控过程的运行状态和水平,从而实现以预防为主的质量控制[7~8]。许多先进的管理技术,如“六西格玛管理”等,都是以SPC为基础的,这些管理技术对提高产品质量都起到了显著的作用。

4 多品种、小批量生产的控制

军工科研院所的生产任务一般都呈现多品种、小批量的特点,即产品品种繁多,每种产品的生产数量很少,有时仅一件。我所的PCB模块生产也是这种模式,批次数量小于20块的占总批次数量的60%以上的,90%以上的批次生产数量不足100块。由于每种产品的生产过程参数不尽相同,因此对于依靠过程控制的特殊过程而言,其质量管理的难度较高。

4.1 多品种、小批量生产的统计过程控制

多品种、小批量生产模式的优点在于产品种类多样化,周期短,能快速适应市场的变化和需求,在现代的制造行业中,多品种、小批量生产模式日趋普遍。但从特殊过程的质量管理角度而言,小批量生产意味着过程参数少,多品种则意味着过程参数变动较大,这些使得在过程中应用统计分析十分困难。常见的做法是将过程参数进行一定的数学变换,使其具备一定的可比性;或者通过技术手段将个性化的参数转化为共性的参数,从而可以采用统计过程控制的方法。在PCB模块的元器件焊接过程中,就可以采用后一种方式。

回流焊的温度曲线是PCB模块的元器件焊接过程中的一项重要参数,包括了升温速率、升温时间、最高温度、回流时间、冷却速率等分项参数,一般情况下对于不同类型的模块其回流焊温度曲线是不同的,因此其生产数据较为分散,对生产起不到控制和预防的作用。但可以采用炉温测量和板温测量技术将相对分散的温度曲线数据转化为两个通用性的数据: 1) 回流炉的实际炉温和设置温度之差; 2) PCB模块在焊接过程中的实际温度。这两个数据对于绝大部分PCB模块的生产要求都是一致的,通过一段时间的数据统计,形成控制图,计算工序能力指数(Cp值),从而实现对回流焊过程的有效监控。

4.2 质量工具在多品种、小批量生产模式中应用

无论是质量管理的老七种工具(排列图、因果图、直方图、控制图等),还是新七种工具(树图、关联图、矩阵数据分析法等)[9],都是国外企业在大批量生产的条件下总结出来的。但不等于说小批量生产都不适用,问题是如何因地制宜地灵活应用。

老七种工具中,基本上都是针对具体问题做技术性的分析,因而在分析问题、解决问题、提高某一特定因素的产品质量方面有着广泛的应用。如只要是为了寻找影响质量的各种问题和主次问题的,都可用排列图;只要是为分析影响某质量问题的各种原因和主次原因的,都可用因果图;控制图和工序能力指数的计算则需要根据生产的实际情况进行修改后使用。

新七种工具中的矩阵数据分析法、流程图、网络图等方法,则更多地是从系统的角度对企业在生产、质量、成本等各方面可能存在的问题进行分析,如树图通常用于表示某一主题与其组成要素之间的关系,从而进行策划和解决等[10]。这些工具对数据的依赖性较小,应用范围更广;所有这些质量管理工具之间还可以相互组合,从而实现对过程更有效的控制,进而提高产品质量。

5 结语

随着军用电子设备朝着“短、小、轻、薄”的方向发展,而实际使用中环境条件又是多种多样的,如何在各种恶劣条件下保证电子设备中PCB模块的可靠性,逐渐成为军用电子设备生产单位的一个重要研究课题。作为PCB模块的生产部门,必须合理利用各种质量管理的技术和方法,对生产过程进行全面、系统地监控,提高工艺水平,改善过程能力,才能适应新形势下的军工产品质量要求。

[1] 陈正浩.军工行业电路设备电路可制造性设计[M].北京:中程在线科技有限公司,2010.

[2] 顾霭云.表面组装技术基础与可制造性设计[M].北京:电子工业出版社,2008.

[3] 姜培安.印制电路板的可制造性设计[M].北京:中国电力出版社,2007.

[4] 王胜利,闫卫红.SMT工艺中的PCB设计[J].电子工艺技术,2010,31(5):286-289.

[5] 曲亮.军用电子产品三防技术的发展和工艺改进[J].航空精密制造技术,2008,44(1):52-55.

[6] GJB 9001B-2009 质量管理体系要求[S].2009.

[7] 张公绪,孙静.质量工程师手册[M].北京:企业管理出版社,2002.

[8] 尤建新,邵鲁宁,武小军,等.质量管理——理论与方法[M].大连:东北财经大学出版社,2009.

[9] 刑文英.QC小组基础教材[M].北京:中国社会出版社,2008.

[10] GJB/Z 127A-2006 装备质量管理统计方法应用指南[S].2006.

Method of Quality Control for Manufacture of Printed Circuit Board Assembly

JIAN Jie XIE Chennan

(Wuhan Digital Engineering Institute, Wuhan 430205)

Printed circuit board assembly(PCBA) is a basic part of the military electronic equipment. The quality of PCBA has a great influence on dependability of the equipment. The important factors affecting the quality of the PCBA are analyzed systematically from perspectives of design and production. And combined with the actual situation, the feasible method of quality control of the production mode which is small batch and multi varieties is proposed.

printed circuit board assembly, design for manufacturing, special process, quality control

2014年9月7日,

2014年10月26日

简洁,女,研究方向:印制板模块及计算机部件装联。

TM393

10.3969/j.issn1672-9730.2015.03.033