布袋除尘器差压控制研究

2015-12-16敖光辉余雪琴

敖光辉,余雪琴

(中电投江西贵溪发电有限责任公司,江西 贵溪 335400)

0 引言

某厂配有两台2×640 MW 超临界机组,初设时考虑减轻烟气粉尘排放对环境的破坏,控制烟气粉尘排放浓度≤30 mg/Nm3,设计采用电袋复合式除尘器,即静电+布袋二级除尘器,布袋设计差压900-1 200 Pa。

机组于2011年07月投产,商业运行已有三年,电袋除尘器差压初投产时在设计值范围内,随着运行时间延长,布袋差压持续上升,引风机电耗逐月攀升,尤其进入迎峰度夏期间,机组连续带高负荷运行时间长,环境温度高导致烟气体积增加,布袋差压快速上升至4 000 Pa以上,一度达到5 000 Pa,造成引风机电流急剧上升至500 A 以上,严重威胁设备安全运行,影响机组接带高负荷的安全裕度,引风机电耗率升高,严重影响机组的安全稳定经济运行。

1 原因分析

1)为了保护布袋,延长布袋使用寿命,布袋除尘器的清灰压力控制在0.2~0.35 MPa 之间运行,脉冲持续时间在100~300 毫秒之间,清灰间隔时间在50秒左右,随着布袋上的积灰日益增多,清灰参数已不能满足设备正常运行要求,布袋差压上升。

2)锅炉投油点火前需对布袋进行预涂灰,防止未燃尽油滴黏在布袋上,该厂采用无油点火(等离子点火),所以一直未进行预涂灰,常年累积,升炉时的低温烟气含有水气,布袋受潮导致差压上升。

3)该厂是首家使用既有电袋除尘又有脱硝系统的机组,达到合格的脱硝率同时保证比较低的氨气逃逸率是SCR 工程中的一个难点,喷氨过量时未完全反应的氨气与烟气中的SO3混合反应,产生的硫酸氢铵是一种腐蚀性、粘结性、象焦油一样的固体,粘结在脱硝系统烟气下游的空预器和布袋上造成堵塞,难以清除,导致差压上升。

2 控制措施

2.1 增加喷吹空气用量

吸附在布袋表面的粉尘主要依靠脉冲喷吹系统对布袋定期循环反向喷吹清除,喷吹空气量的多少直接影响布袋喷吹效果,为了保证布袋清灰效果,提供足够的空气量非常重要。经多次调整分析后,采取以下措施:

1)在确认不影响布袋使用寿命的前提下,提高喷吹气包压缩空气压力至0.5 MPa。

2)每逢机组停运进入布袋区域全面检查,及时处理喷吹管偏移、喷吹管接头松脱等影响布袋喷吹空气量的缺陷。

3)调整喷吹电磁阀动作脉冲间隔(由原来的50 s调整为10 s),缩短布袋清灰周期,避免大量粉尘吸附在布袋表面导致差压上升。

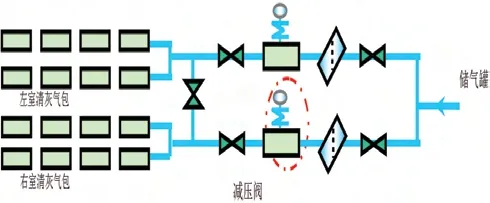

4)针对喷吹气源管路减压阀调节特性差、减压阀阻力大造成补气速度慢的问题,采用直通短管代替减压阀的办法增加空气量,同步调整空压机的加卸载压力定值,避免由于气压过高造成布袋损伤,也保证了喷吹气源压力的相对稳定。

图1 布袋除尘器脉冲喷吹系统

2.2 点火前进行预涂灰

锅炉启动时进入袋式除尘器的烟气仍含有部分水汽,为了防止水吸附烟尘粘结在布袋滤袋上而受潮,新布袋在启动前应采用消石灰粉进行预喷涂,已经使用过的布袋,用粉煤灰对布袋进行预喷涂。

2.3 加强运行调整,控制氨逃逸量

增加脱硝催化剂区域的吹灰次数,防止因催化剂积灰导致NOX与氨气的反应效果下降。从源头抓起降低燃烧产生的NOX含量,采取炉内分级配风将煤粉燃烧过程拆分为富燃区、燃烬区,降低炉内燃烧区域的氧量及温度水平。加强磨煤机的点检定修工作,磨煤机出力能够得到保障,在满足负荷要求的前提下科学合理的进行配煤掺烧,停用上层磨煤机降低火焰中心高度。降低一次风机出口母管风压,在满足制粉系统通风量的前提下减少一次风量,有效降低一次风率。将脱硝NOX浓度纳入小指标竞赛,提高运行人员调整的主动性,改变运行人员以前富氧燃烧的操作习惯。

2.4 布袋在线清灰

制定清洗技术方案,利用机组负荷低谷时段烟气量较小,将除尘器的部分烟气通道隔离,停用该通道对应的静电除尘器高压柜,做好可靠的安全措施后打开人孔门,通风冷却至常温后进入布袋区域,采用气枪逐一对单条布袋反向清洗的方法,除去布袋表面粘结的灰块,提高布袋的透气性。

2.5 布袋在线反吹

考虑到布袋在线清灰费用较高,为了降低生产成本,经多次分析验证布袋在线反吹的可行性,利用机组负荷低谷时段,关闭除尘器单一通道的进出口风门档板,开启布袋旁路提升阀,打开人孔门利用引风机抽吸产生的负压作用,将空气吸入到布袋内进行连续的反向吹扫,达到清除布袋积灰的效果。

图2 布袋在线反吹示意

3 效果验证及分析

通过对布袋差压高的问题持续攻关,采取以上措施后取得了一定的效果,目前机组带满负荷时差压在2 000~2 500 Pa,引风机电流在400 A 左右,烟气粉尘排放浓度达标,机组负荷不再受到引风机出力达上限的制约,节能降耗效果明显。以上技术措施在同类机组的运行方式上有一定的推广价值,目前该措施已被多台机组采用。