用硫酸从废锂电池中浸出钴的试验研究

2015-12-16陈少斌程来星邹燕飞康立武

陈少斌,程来星,邹燕飞,康立武,

(1.湖北工程职业学院,湖北 黄石 435000;2.方大特钢科技股份有限公司,江西 南昌 330012)

废锂离子电池中含有大量有价金属,其中钴质量分数为10%~30%,铜质量分数为1%~15%[1-2],可作为钴的二次资源加以回收。

从废锂电池中回收有价金属时,普遍采用酸溶—沉淀法[3]、酸溶—有机萃取法[4-5]和酸溶—电沉积法[6-7]等。酸浸过程是回收金属的关键。针对从废锂离子电池中浸出有价金属,国内外学者开展了大量工作,开发了多种浸出体系,如盐酸体系[8]、柠檬酸体系[9]、硫酸与过氧化氢混合体系[10-12]等。其中,盐酸体系在浸出过程中会释放出有毒的氯气,工作条件恶劣;有机柠檬酸体系收率低,成本偏高;过氧化氢极易分解,实际生产中安全隐患大,工业化难度大。而以葡萄糖为还原剂的酸浸体系报道的较少。

试验采用硫酸与葡萄糖混合体系研究从废锂电池中浸出钴,旨在为回收废锂电池中的钴、充分利用二次资源提供一种可供选择的方法。

1 试验部分

1.1 试验原料

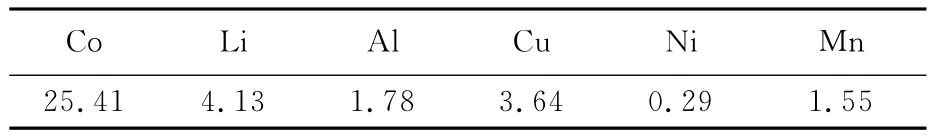

试验原料取自国内某废锂电池拆解厂。对废锂电池进行短路放电后,剥除外壳,粉碎筛分得含钴料粉,其成分见表1。

表1 废锂电池粉料主要金属成分 %

1.2 试验方法

取配制好的硫酸溶液200mL倒入1L烧瓶中,将烧瓶固定在DF-1集热式恒温磁力搅拌器上,水浴加热至预定温度后,添加所需量葡萄糖(与粉料的质量百分比),同时加入10g废锂电池粉料(前期大量试验发现,液固体积质量比以50g∶1L效果最好),开始记时。经过一定时间后,真空抽滤,滤液参照文献[12]用UV-1000型紫外可见分光光度计测定钴质量浓度,计算钴浸出率。

2 试验结果与讨论

2.1 正交试验结果与分析

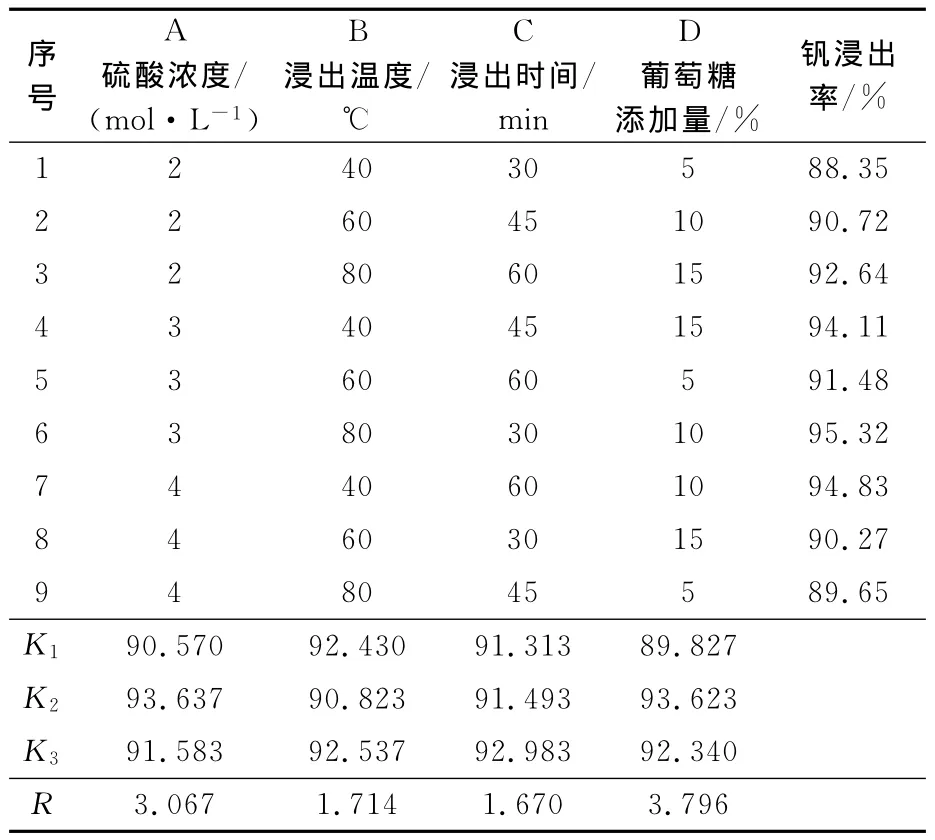

L9(34)正交试验方案浸出试验结果见表2。可以看出,RA=3.067,RB=1.714,RC=1.67,RD=3.796。可推测,4因素影响程度为葡萄糖添加量>硫酸浓度>浸出温度>浸出时间,最优条件为A2B3C3D2。综合考虑能耗及回收率,确定较适宜的浸出条件为A2B2C2D2,即葡萄糖添加量10%,硫酸浓度3mol/L,浸出温度60℃,浸出时间45min。

表2 正交试验结果

2.2 单因素试验结果与分析

2.2.1 葡萄糖添加量对钴浸出率的影响

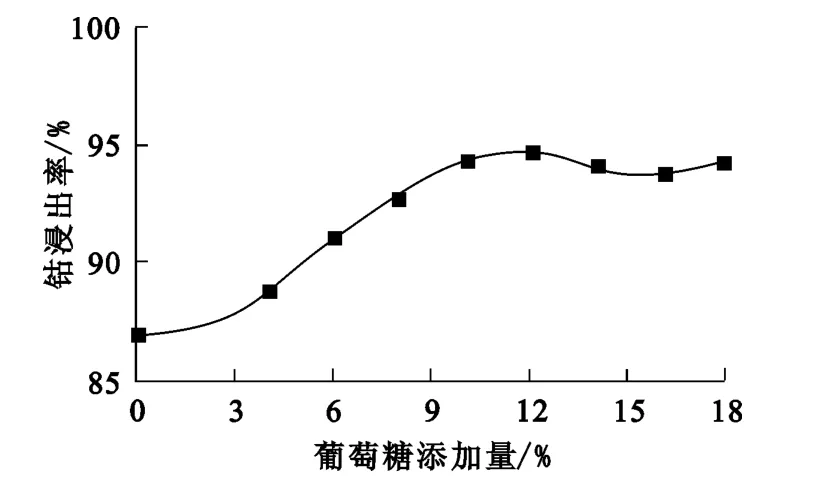

试验条件:浸出时间45min,浸出温度60℃,硫酸浓度3mol/L。葡萄糖添加量对钴浸出率的影响试验结果如图1所示。

图1 葡萄糖添加量对钴浸出率的影响

由图1看出:在不添加葡萄糖时,钴浸出率为86.92%;当添加葡萄糖10%时,钴浸出率有明显升高。因为葡萄糖分子中的醛基具有还原作用,可以将LiCoO2中的Co3+还原为Co2+而进入溶液;但当葡萄糖添加量超过10%后,钴浸出率反而有下降趋势,推测其原因,可能是高浓度葡萄糖溶液中存在葡萄糖分子间和分子内脱水形成的醚键(—O—),醚键是供电子基,使葡萄糖分子还原基团醛基(—CHO)中—H键难以断裂,因而减弱了葡萄糖分子的还原性。综合考虑,葡萄糖添加量以10%较为合理,与正交试验结果相符。

2.2.2 硫酸浓度对钴浸出率的影响

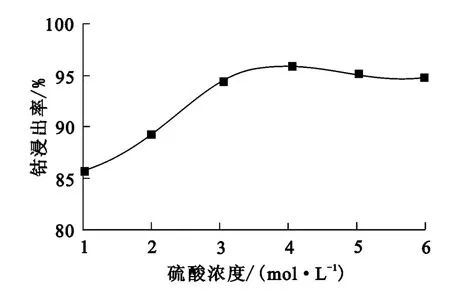

试验条件:浸出时间45min,浸出温度60℃,葡萄糖添加量10%。硫酸浓度对钴浸出率的影响试验结果如图2所示。

图2 硫酸浓度对钴浸出率的影响

由图2看出,Co2+浸出率随硫酸浓度增大先升高而后趋于稳定。可以认为:在固-液界面多相反应中,液相反应物硫酸浓度越大,界面上形成的浓度梯度越大,越有利于液相反应物的扩散,此时增大硫酸浓度有利于反应的进行;当液相反应物浓度过高时,高浓度液相覆盖在固相反应物表面,阻碍了反应界面上产物的扩散,因而不利于固-液反应的进行。当硫酸浓度为3mol/L时,钴浸出率已达94.31%;再提高硫酸浓度,钴浸出提高幅度不大。综合考虑钴回收率与酸耗成本等因素,确定硫酸浓度以3mol/L较为合理。

2.2.3 浸出温度对钴浸出率的影响

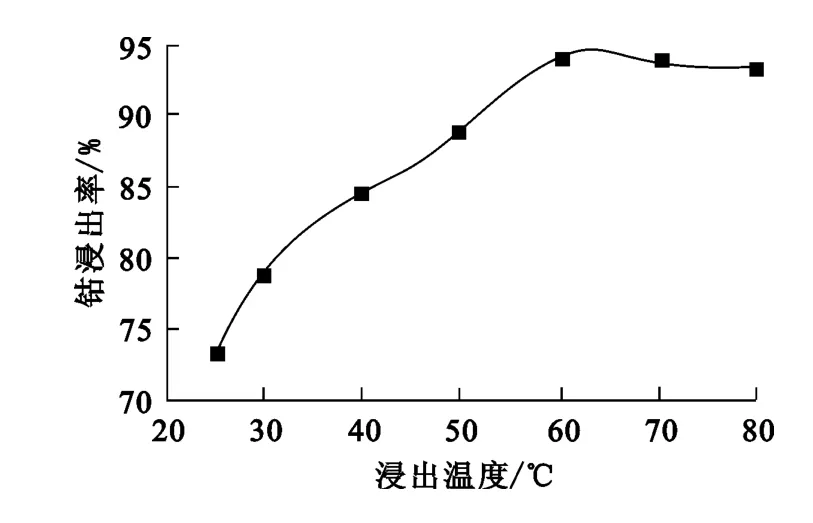

图3为温度对钴浸出率的影响曲线,其中,浸出时间45min,葡萄糖添加量10%,硫酸浓度为3 mol/L。

图3 浸出温度对钴浸出率的影响

从图3看出:低温下,钴浸出率随浸出温度升高而提高,这是因为随温度升高,溶液黏度减小,扩散系数增大,化学反应速率和扩散速率增大,因而Co2+浸出率提高;温度为60℃时,钴浸出率达最高,为94.31%;温度高于60℃后,钴浸出率曲线平缓,变化不大。这可能是,在高温溶液中,有部分葡萄糖分子失效,降低了Co3+还原转化率。因此,确定浸出温度以60℃为宜。

2.2.4 浸出时间对钴浸出率的影响

在浸出温度为60℃、硫酸浓度为3mol/L、葡萄糖添加量为10%条件下,考察浸出时间对钴浸出率的影响,试验结果如图4所示。

图4 浸出时间对钴浸出率的影响

由图4看出:浸出时间为45min时,钴浸出率为94.31%,且基本达到峰值;再延长浸出时间,钴浸出率变化不大。文献[12]推测,浸出45 min以后,固-液表面处的氢离子浓度迅速降低,氢离子从本体溶液向固体表面的扩散速度低于化学反应速度,浸出反应转变为由扩散步骤控制。随反应进行,反应界面愈合后,内扩散速度缓慢,且浸出剂浓度下降,从而导致后期浸出率变化不明显。综合考虑,浸出时间以45min较为适宜。

3 结论

用硫酸从废锂离子电池材料中浸出钴是可行的,添加葡萄糖做还原剂可明显提高钴浸出率。正交试验结果表明,葡萄糖添加量、硫酸浓度、浸出温度、浸出时间是影响钴浸出率的主要因素。优化条件为:葡萄糖添加量10%,硫酸浓度3 mol/L,浸出温度60℃,浸出时间45min。优化条件下,钴浸出率为94.31%。

[1]夏子发.废锂离子电池中有价金属提取研究[D].长沙:中南大学,2010.

[2]Shin S M,Kim N,Sohn J S.Development of A Metal Recovery Process From Li-ion Battery Wastes[J].Hydrometallurgy,2005,79(3/4):172-181.

[3]杨海波,粱辉.从废旧锂离子电池中回收制备LiCoO2的结构与性能研究[J].稀有金属材料与工程,2006,35(5):836-840.

[4]Jha A K,Jha M K.Selective Separation and Recovery of Cobalt From Leach Liquor of Discarded Li-ion Batteries Using Thiophosphinic Extractant[J].Separation and Purification Technology,2013,104:160-166.

[5]徐源来,徐盛明,池汝安.废旧锂离子电池正极材料回收工艺研究[J].武汉工程大学学报,2008,30(4):46-49.

[6]申勇峰.从废锂离子电池中回收钴[J].有色金属,2002,54(4):69-70.

[7]Li L,Chen R J,Sun F.Preparation of LiCoO2Films From Spent Lithiumion Batteries by A Combined Recycling Process[J].Hydrometallurgy,2011,108:220-225.

[8]Zhang P W,Yokoyama T.Hydrometallurgical Process for Recovery of Metal Values From Spent Lithium-ion Secondary Batteries[J].Hydrometallurgy,1998,47:259-271.

[9]席国喜,高修艳,姚路.柠檬酸溶解废锂离子电池正极材料的研究[J].化学研究与应用,2013,25(8):1114-1119.

[10]揭晓武,王成彦,李敦钫,等.从失效锂离子电池中浸出有价金属的试验研究[J].湿法冶金,2010,29(2):114-116.

[11]李俊,滕浩,郑雅杰.硫酸钴溶液深度净化工艺研究[J].矿冶工程,2012,32(3):99-102.

[12]程前,黄平法,陈俊祥,等.废旧锂离子电池中钴的硫酸浸出最佳条件探讨[J].厦门理工学院学报,2013,21(1):64-68.