人工林小型履带采伐机切削力与切削功率的研究

2015-12-16杨春梅宋文龙

杨春梅,杨 博,宋文龙

(东北林业大学林业与木工机械工程技术中心,哈尔滨150040)

我国的人工林面积居世界首位[1],但我国的人工林采伐装备较欧美发达国家相比,还处于落后的地位[2]。履带式采伐机(小型)是人工林间伐作业中重要的生产设备,伐木机构是其中重要的组成部分。伐木机构主要有链锯式、剪式、钻式、旋转刀具式和高压水式等机构[3]。本文设计的人工林履带式间伐采伐机的伐木机构采用旋转刀具的伐木机构,其优点在于刀具比较坚牢,不易损坏、伐木部位较低、切口平滑和无劈裂等损伤木材。

1 旋转刀具伐木机构的工作原理和组成

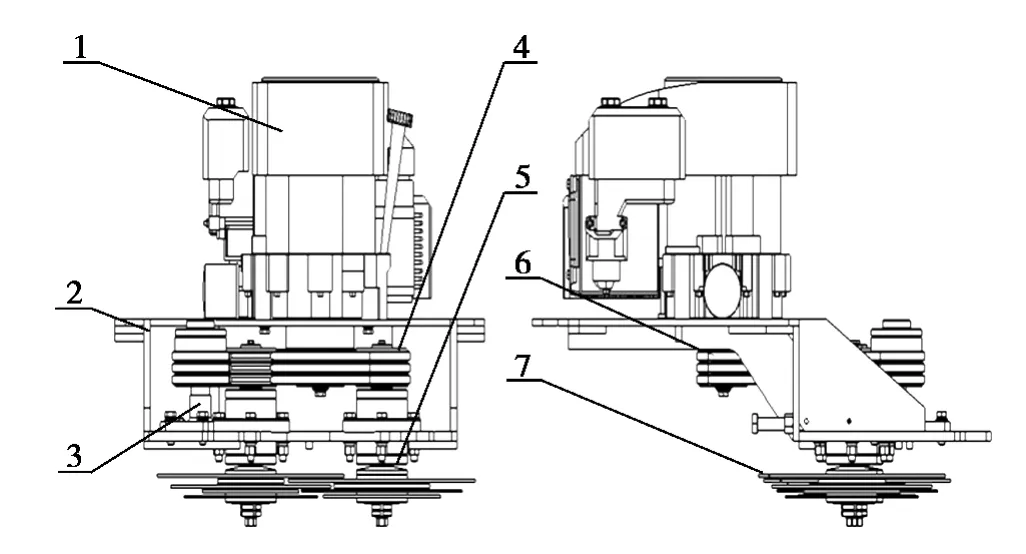

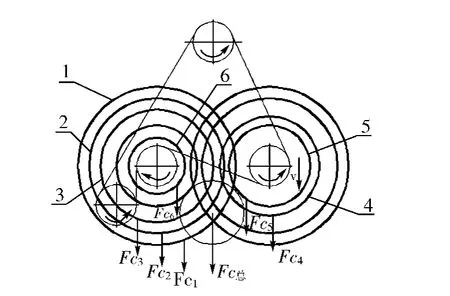

旋转刀具式伐木机构将大功率汽油机的动力利用摩擦式离合器通过皮带传动分配给切削主轴,实现了主轴的转动。旋转刀具安装在主轴上,随着主轴转动实现伐倒树木的功能。由于立木的最大切削直径在120 mm,避免旋转刀具的直径过大,与此同时考虑到切削间伐材小径木时,要求旋转刀具产生的切削力方向和伐木机构的进给方向相同,设计时旋转刀具采用双主轴反向旋转。此时伐木机双主轴的旋转方向相反是一个难点,为了解决之一难点,在通过对不同机器的传动形式与布局方案的分析后,伐木机构创造性的采用双面V带通过中间轴张紧轮的过渡去实现主轴反向。因此本设计的最优结构组成形式,如图1所示。

图1 伐木机构结构示意图Fig.1 Schematic diagram of the logging mechanism

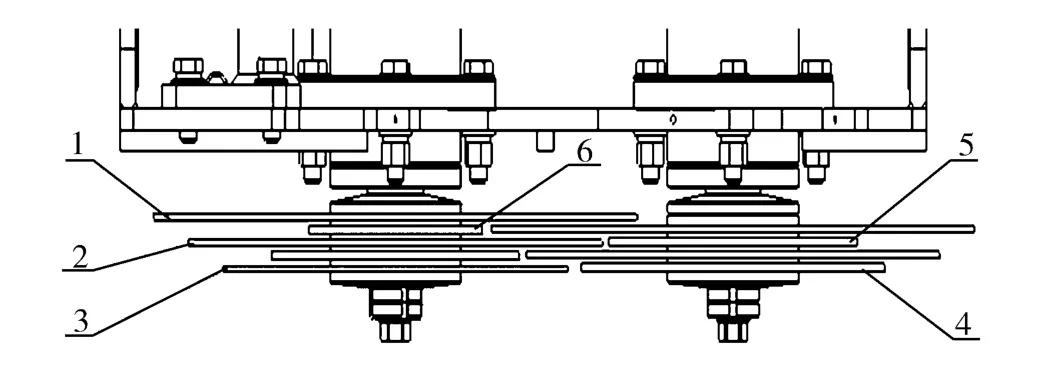

2 旋转刀具的技术参数

旋转刀具是伐木机构最重要的组成部分,其性能的好坏直接影响整个采伐机的稳定性和可靠性。根据采伐的加工对象、切削方法、所选定的传动路线以及主轴的结构形式,旋转刀具采用实木横切圆锯片和双端铣粉碎刀盘锯片的组合形式,锯片安装方式如图2所示。利用横锯切削的方法对木材进行切削,旋转刀具的尺寸参数,见表1。

图2 锯片安装示意图Fig.2 Schematic diagram of the saw blade installation

表1 采伐机组合刀具的参数值Tab.1 Parameter values of the harvester machine combination tool

3 旋转刀具的切削力与切削功率的研究

旋转刀具在采伐木材切削时,受到许多因素的影响,如切削厚度、树种、含水率、切削速度、进给速度、刃口的锐利程度、切削角和后角等,切削力与这种影响因素之间应该具有一定的函数关系[4]。要想建立一个把所有影响因素都包括进去的切削力计算公式,实际上是十分困难的。目前普遍采用的计算方法是建立在实验数据基础上,推导出经验的计算公式。这种方法在实际生产中得到了广泛的应用。

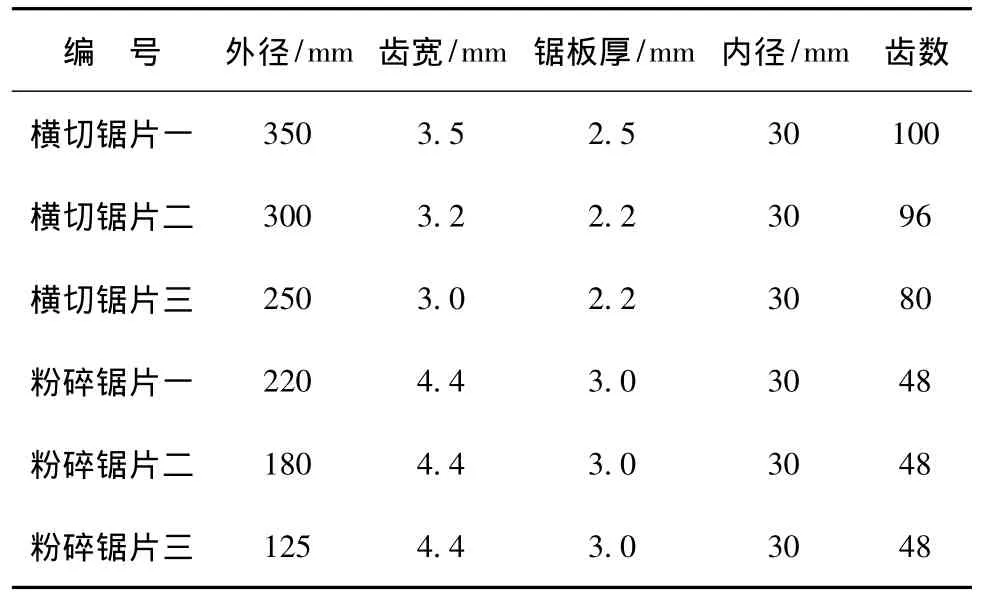

图3 横锯齿切削示意图Fig.3 Schematic of cross serrated cutting

旋转刀具采用横锯的方法对立木进行切削,横锯齿切削时,如图3所示,是进给方向垂直于纤维平面的锯切,横锯圆锯片的切削角通常是采用的斜磨的横截锯齿切削木材,拨料的方法对木材进行切削,齿刃切入木材初始,类似用小刀在木材上切出刀痕,相邻两个锯齿先后在木材表面切出两条平行的齿痕。随着锯齿深入木材,前齿面对锯路内木材的作用力的合力在垂直锯路的方向上的分力,对两侧已被切开的锯路中间木材的挤压,使其沿锯路底顺纤维方向剪切。当锯齿切入木材的深度足够大时,分力超过木材的顺纹抗剪极限时,锯路内的这部分木材被剪断而形成锯屑[5]。在锯切的过程中侧刃起主要的作用,横切时的切削力与功率计算与纵切的切削有很大的不同。

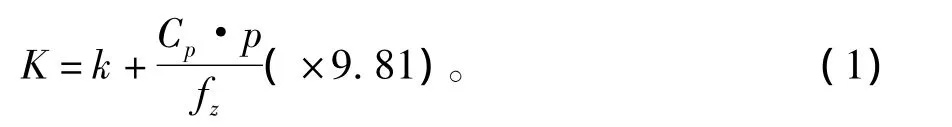

横锯时单位切削力K根据(1)式来决定[6]:

式中:k为初单位切削力:

松木:k=6.2-1.6b+(0.042-0.0006γ)φ,

桦木:k=8-1.8b+(0.058-0.0008γ)φ,

栎木:k=10-2.2b+(0.07-0.0010γ)φ;

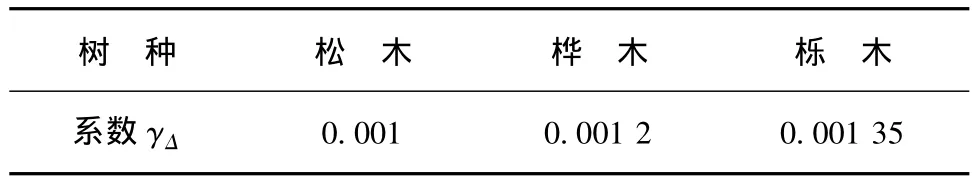

Cp为变钝系数;p为系数,随树种而不同,见表2。

表2 树种切削系数值Tab.2 coefficients of P

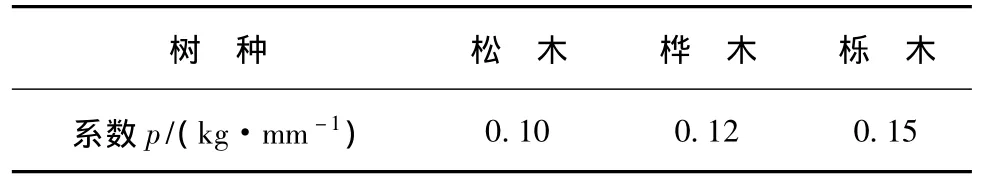

在斜磨角φ=45°的情况下,横锯时的进给力Ff见表3。

表3 横锯时的进给力Tab.3 Feed force for crosscutting

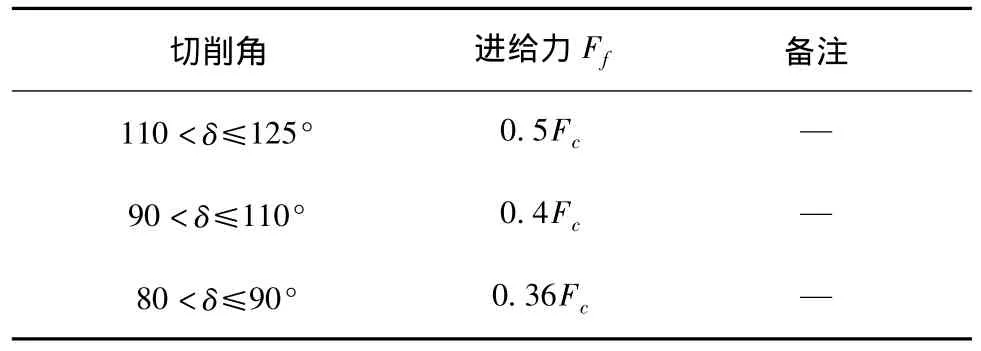

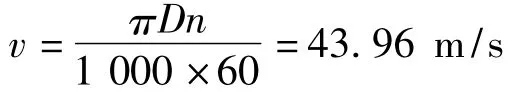

以选取横锯锯片一为例,锯板厚度均为2.5 mm,切削齿刃的宽度为3.5 mm,齿数为100。内孔直径均为d=30 mm,锯切主轴的转速为n=2 800 rpm,进给速度vf=240mm/min。计算时选择最大锯切直径350 mm作为计算参数,圆锯片的齿形选择斜磨齿,斜磨齿的特点在于:适当减小斜锉角,锯齿稳定,耐磨性高,切削功率高,整个锯切过程稳定性好。并且对齿槽面积影响不大,并且可以提高锯齿的强度,并且适用于锯切软硬的木材,完全符合采伐机设计的基本要求。根据选定的锯切条件可以求得其的线速度为:

式中:D为锯片直径,mm;n为锯片转速,rpm;v为切削速度,m/s。

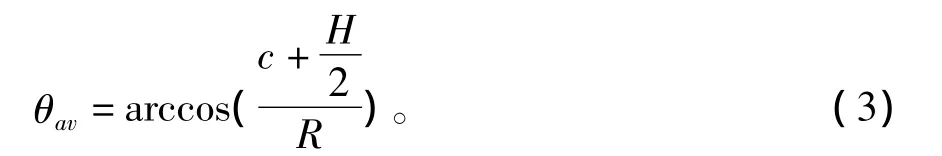

(1)求运动遇角 θav。

将数值带入式(3)中得到 θav=44.8°。

sinθav=0.7。

(2)求变钝系数Cp。

式中:Δγ为刃口圆半径增量,其中Δγn=γΔ·L;γmm为刃口初始圆半径,μm;通常取10μm;γΔ为每切削一米长的木材后刃口圆半径的增量,μm/m;其中根据不同的树种γΔ的值也有所差异,见表4。

表4 增量系数γ4值Tab.4 coefficients of γ4

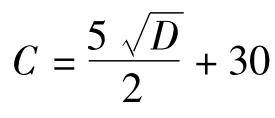

根据不同的锯切情况,的计算方法不同。

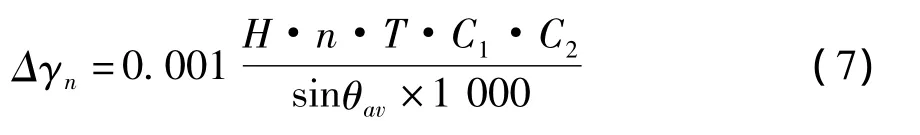

横锯锯切时:

式中:H为锯路高度,取95 mm;n为锯片转速(rpm),取2 800 rpm;T为工作日时间,取T=2h=120 min;C1为工作日利用系数,C1=0.9;C2为采伐机的时间利用系数,C2=0.9;将公式(6)代入公式(5)中得到Δγn:

将数值带入公式(4)、公式(7)中得到:Cp=1.91μm。

(3)求初单位切削力k。

当斜磨角时φ=45°,选择横锯锯切松木,前角γ=90-δ=-25°。

k=6.2-1.4b+(0.042-0.000 6γ)φ (×9.81)。

式中:b为锯路宽度,取3.5 mm;

k=6.2-1.4 ×3.5+(0.042-0.000 6 ×25)×45=2.515(×9.81)。

(4)求每齿进给量fz。

式中:vf为切削时进给速度,取5 m/min;Z为圆锯片齿数,取96;n为锯片转速,取2 800 rpm;

将数值带入式(8)中得到fz=0.1 mm/Z。

(5)求p。根据表2得,横锯锯切松木时,p=0.10。

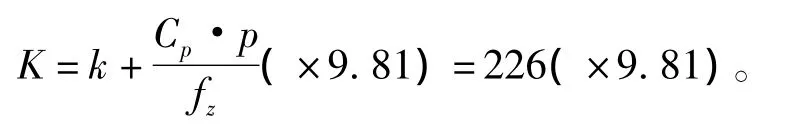

(6)求单位切削力K。

(7)求切削功率pc。

(8)求切削力Fc。

将数值带入公式(10)中得到Fc=56 N。

(9)求进给力Ff。

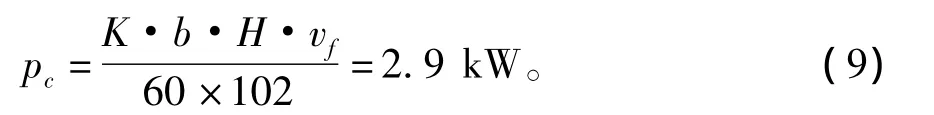

若要求进料原动机的功率和切削原动机的功率,则必须考虑机床的传动效率。所以圆锯片横锯直径350 mm时切削力和切削功率参数,见表5。

表5 锯片(350 mm)时参数值Tab.5 Parameter values of the blade(diameter=350 mm)

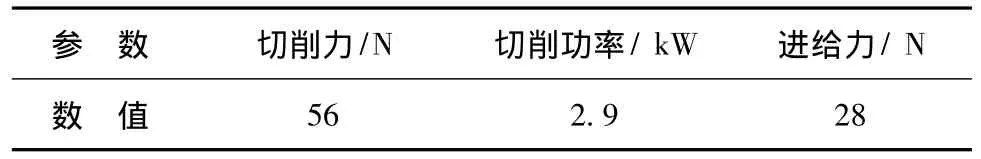

综上所述,横锯锯片锯片三、粉碎锯片一、粉碎锯片二、粉碎锯片三的计算方法同上,这里就不在过多的熬述了,其切削功率、切削力、进给力的数值,见表6。

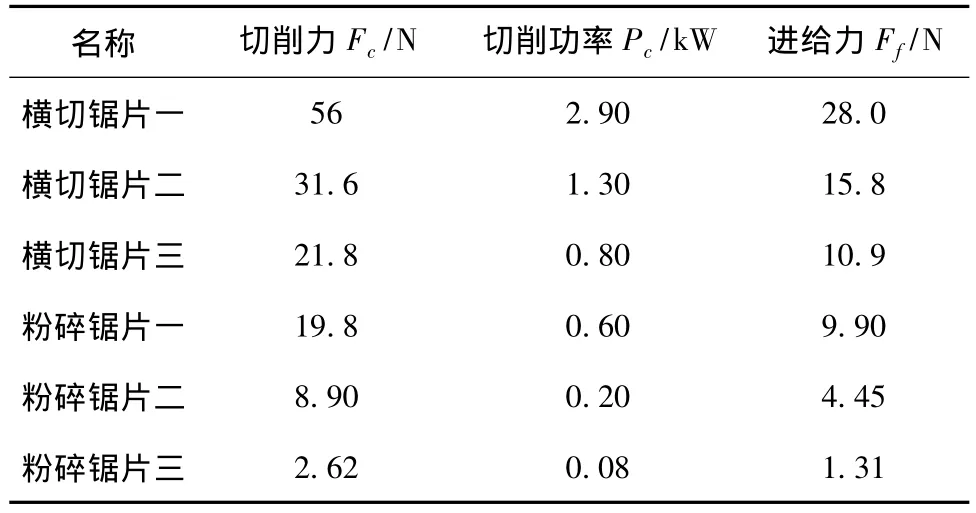

表6 切削性能参数值Tab.6 Cutting performance parameters

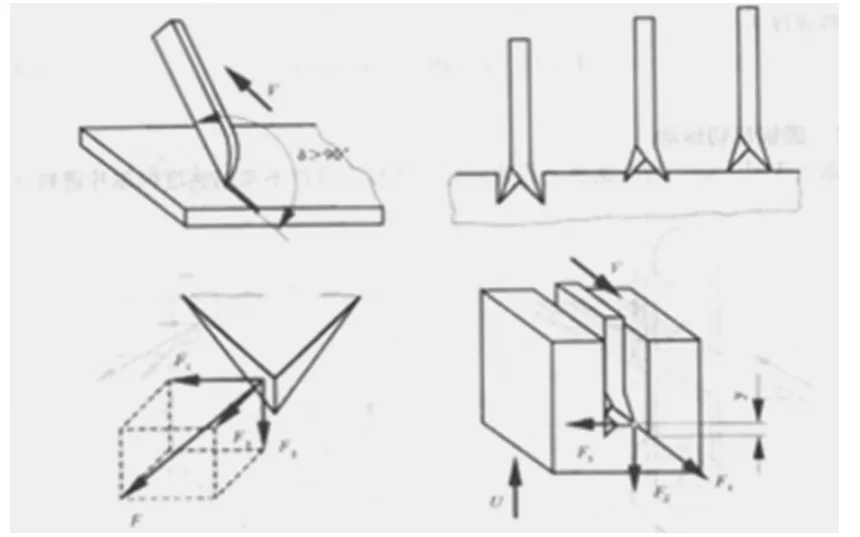

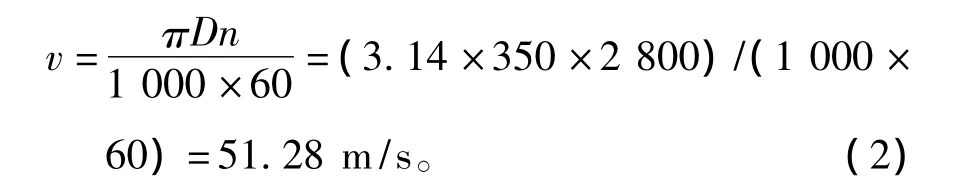

图4 切削力示意图Fig.4 Schematic of cutting force

在对木材横切切削时,锯片装在锯轴上等速旋转,并且刀具以恒定的进给速度向木材进给。其中每一个横切锯片都会产生与进给方向相同的切削力Fc,如图4所示。那么双主轴在旋转切削的过程中对木材产生的切削力Fc合,在不考虑摩擦和夹锯的情况下,Fc合应该是每个横切锯片产生的Fc的矢量和。主轴的切削功率Pc总是每个切削锯片的切削功率Pc的矢代数和叠加。采伐机构的进给力Ff总应该是克服每个锯片所需的进给力Ff的矢量和。

Fc合= ∑Fc=2FC1+2FC2+FC3+FC4+2FC5+FC6≈237 N。

Pc合= ∑Pc=2PC1+2PC2+PC3+PC4+2PC5+PC6≈10.2 kW。

Ff合= ∑Ff=2Ff1+2Ff2+Ff3+Ff4+2Ff5+Ff6≈118.6 N。

4 结论

根据人工林小型履带式采伐机的设计要求,选择旋转刀具式的伐木机构,详细的介绍了伐木机构的工作原理及其组成。根据刀具的技术参数,并计算出旋转刀具的总切削力为237 N,总切削功率为10.2 kW。根据计算出来的切削参数,同时考虑到机械传动的效率,可以计算出整个采伐机构所需要最大功率为13 kW,最大进给力为120 N。

旋转刀具的切削力和切削功率的研究,为整个伐木机构具体功率参数的选择、合理的结构设计、仿真分析提供了夯实的理论基础,也为实际样机成产提供了可靠的实验数据。与此同时,缩短了采伐机的研制周期,降低生产成本,对我国林业采伐装备的研制具有一定的参考意义。

[1]彭舜磊,王得祥,赵 辉,等.我国人工林现状与近自然经营途径探讨[J].西北林学院学报,2008(2):184-188.

[2]汪振凤,陆怀民.谈采伐联合机的阶段性发展[J].农机使用与维修,2011(1):101-103.

[3]郭殿福.几种型式的伐木机构[J].林业机械,1980(1):42-44.

[4]金维洙,花 军.木材切削与木工刀具[M].哈尔滨:东北林业大学出版社,2005.

[5]曹平祥,郭晓磊.木材切削原理与刀具[M].北京:中国林业出版社,2010.

[6]李 黎.木材切削原理与刀具[M].北京:中国林业出版社,2005.

[7]马 岩.国外木材切削刀具设计理论研究新进展[J].林业机械与木工设备,2007(3):4-8

[8] Wu Y,Ma Y.Finite-element analysis of arranging intermediate cuttings tool of circular saw web and wedge disc[J].Advanced Materials Research,2013(631):1068-1072.

[9]李 黎.我国木工刀具的发展现状及与国际先进水平的差距[J].木材加工机械,2009(S1):39-51.

[10]张占宽,彭晓瑞,李伟光,等.切削方向对木材切削力的影响[J].木材工业,2011(6):7-9.

[11]高炳天,权富成.硬质木材榫槽组合铣刀的设计[J].制造技术与机床,2012(12):114-116.

[12]高炳天,权富成,林小军.圆锯片组合分块切削木工成形刀具的设计[J].中国农机化学报,2013(1):224-227.