三元复合驱采出液新型破乳剂研究

2015-12-16陈平

陈平

(大庆油田有限责任公司第四采油厂)

自1993年进行现场试验以来,三元复合驱油技术取得了重大进展。近年来,为保证原油稳产,大庆油田大面积推广应用三元复合驱油技术,2008年开始,对杏六区东部Ⅰ、Ⅱ块进行了工业化开发。但是,在增加原油产量和大幅度提高原油采收率的同时,采出液中残留的聚合物、碱、表面活性剂含量逐渐增多,导致采出液乳化严重、破乳效果差、药剂用量大、处理成本高等问题,给生产管理带来了较大难度。因此,为了经济、有效地解决三元复合驱采出液油、水分离困难这一课题,开展了新型三元破乳剂研究。

1 三元破乳剂技术现状

目前,大庆油田处理三元复合驱采出液的联合站共有17座,分别为三元南6-2中转站、三元南6-6中转站、杏北三元-1转油站、杏二中试验站等,产液量为1 600~5 800m3/d,使用的破乳剂有Z048、富杰、SP系列等。这些产品主要采用复配手段,有针对性地合成三元破乳剂,以实现三元复合驱采出液的油、水分离,但是,存在处理成本高、分离效果不理想等问题。

杏十联地区三元-1、三元-2转油站,从前置水驱阶段开始,一直使用Z048型破乳剂。随着采出液中聚合物、表面活性剂等含量的增加,加药浓度逐渐增大,但是,处理效果却越来越差。当见聚合物浓度升高至720mg/L、表面活性剂浓度为47mg/L时,加药浓度达到43mg/L(水驱加药浓度一般为4mg/L、聚合物驱加药浓度一般为10mg/L),处理成本为1.52元/t,并且,电脱水器频繁跳闸,掺水水中含油25 000mg/L,为正常值的25~50倍,给生产管理带来很大难度。

2 三元新型破乳剂破乳研究

2.1 三元复合驱采出液的主要特性

一是,油、水乳化程度高,油珠粒径小,难以破乳。三元复合驱采出液静置沉降过程中,水层中的悬浮颗粒物多数以粒径为1~10μm的油珠形式存在,平均粒径为3μm,其中,粒径小于1μm的胶态颗粒物的体积约占颗粒物总体积的10%;而水驱中悬浮颗粒物多数以粒径为4~10μm的油珠形式存在,平均粒径为8μm,其中,粒径小于4μm的胶态颗粒物的体积约占颗粒物总体积的10%。对三元复合驱采出液空白试样和添加破乳剂的试样在38℃时静置30min后,采出液静止沉降有一定效果,但是,将试样倒置后,已分层的油相又分散到水相中,说明水中油珠虽然上浮聚集,但是,并没有聚并,采出液没有真正破乳。

二是,水相黏度大,达到聚合物驱黏度的5~8倍。在油、水沉降分离过程中,水为外相,油为内相。根据Stokes(斯托克斯)沉降公式,随着外相黏度的增大,油珠的浮升速度减慢,在设备沉降时间和温度一定的情况下,采出液中油含量升高。要使油滴的上升速度加快,只有通过有效破乳,使油滴聚并、增大油滴的直径,才能有效缩短沉降时间。

三是,部分油珠之间聚并困难。在显微镜下观察,2个直径基本相同的多重乳化液滴,10min内保持相互接触,外层油膜不破裂,没有聚并在一起形成连续相,说明乳化液滴的稳定性很强,油珠聚并困难。同时,大液滴对周围小液滴的吸附作用不明显,在观察的2min内,一粒大液滴与另一粒直径与之相差约10倍的小液滴保持相对静止状态,没有接触,说明乳化液滴带有电荷,液滴之间存在斥力。

四是,表面活性剂含量高的采出液,泡沫约占采出液的70%,且稳定性高,气液分离困难。

五是,采出液携污量大,将脱水填料堵塞,填料基本上失去过滤功能,设备运行效率下降,处理效果变差。

2.2 三元破乳剂破乳原理

由于三元复合驱采出液中含有聚合物、表面活性剂、碱等成分,使油、水界面张力大幅度降低,从而油、水乳化程度增高,导致上层液体中水珠分散、颗粒细小,同时,聚合物的存在使下层液体的黏度增大。这些因素均阻碍了油、水分离的速度,乳化状态发生了质的变化。因此,新型破乳剂不但要能破除采出液中的油包水乳液,使水珠聚并分离、降低油相含水、达到电脱要求,还要能破除水包油乳液,使水中的油珠聚并分离,降低采出水中的油含量。

针对三元复合驱采出液见剂浓度变化特点,将三元复合驱采出液破乳分4个阶段进行研究。根据三元复合驱采出液不同阶段的特性选择不同配方,在改善破乳剂水溶性的同时,使其可以更好地黏附在乳化液界面上,取代乳化剂并破坏表面膜,将膜内包覆的水释放出来,达到油、水高效分离的目的。

2.2.1 见剂初期

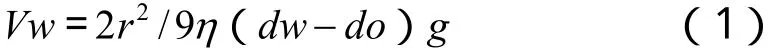

在此阶段,采出液中聚合物浓度较低,表面活性剂虽然已经出现,但是,含量较低,表面活性剂含量≤40mg/L。这一阶段的破乳和油、水分离与聚合物驱油相似,破乳后水珠的粒径和介质黏度决定了油、水分离的速度。根据Stokes定律,油、水分离的速度取决于水珠下沉的速度,水珠下沉速度计算式为:

式(1)中:Vw——水珠的下沉速度,cm/s;r——水珠的粒径,cm;η——介质黏度,g/cm·s;dw——水的密度,g/mL;do——油的密度,g/mL;g——重力加速度,cm/s2。

因此,为实现此阶段油、水的快速分离,必须在极短的时间内,大幅度增加水珠颗粒的粒径,这就要求在此阶段使用的破乳剂必须具备很强的聚结作用和快速凝聚作用。

2.2.2 见剂中期

在此阶段,采出液中聚合物浓度较高,表面活性剂已经具有了一定的浓度,40mg/L<表面活性剂含量≤70mg/L。

同见剂初期相比,情况发生了根本的变化,介质黏度大、表面张力低、油珠细小、界面能大。因此,决定油、水分离速度的不是水珠的粒径,而是油珠的粒径。由于这些细微的油珠粒径极小,具有很高的自由能,将他们聚合成大油珠并从水中分离出来难度较大。若仍然使用原破乳剂配方,油、水分离的效果就会变差,尤其是对水中含油的影响更大。

该阶段的破乳剂配方必须具备更好的亲油性,同时,扩散速度快,且能够降低表面自由能,这样才能够在较短的时间内把细微的油珠凝聚成大的油珠,快速地从水中分离出来。

2.2.3 见剂高峰期

在这一时期,采出液宏观上也开始发生较大的变化,含水率逐渐上升,产油量逐渐下降,采出液中表面活性剂浓度较高,大于70mg/L。

该阶段形成的乳化油粒径极其细微,界面膜的强度变大。破乳开始后,小的油珠和水珠聚结变成较大的颗粒,原来处在油、水界面的表面活性剂进入介质中,按照吸附平衡理论,余下的油、水界面上表面活性剂的量就要增加,从而加固界面膜的强度。因此,油、水微粒的集结速度成为这一阶段油、水分离的控制因素。

在破乳过程中自由能变化计算式为:

式(2)中:ΔG——自由能变化;γ——界面张力;ΔA——表面积变化。

由式(2)可以看出,自由能的变化和表面积的变化成正比。因此,此阶段使用的破乳剂配方必须具有较高的表面活性,吸附力强,能够吸附到油、水界面,将原有的界面膜撕裂,将细小的颗粒变成大颗粒,减小表面积,从而降低自由能,实现油、水完全分离。

2.2.4 见剂中后期

三元复合驱采油开发方案为:空白水驱、前置聚合物、三元主段塞、三元副段塞、后续聚合物、后续水驱(三元驱油结束)。见剂高峰期结束后,三元复合驱采出液见剂浓度会逐渐降低,采出液特性会重现见剂中期、见剂初期的特性,可参照见剂初期和见剂中期进行药剂优选优化工作,确保破乳效果。

3 三元新型破乳剂的研发

3.1 破乳剂的开发及优选

针对杏十联地区三元-1、三元-2转油站见剂初期采出液特性,开发出具有不同特性和官能团复配体系的破乳剂配方,共7种:CP904、CP801、CP701、CP601、FT-8051、FT-8052、2#,其中,CP904、CP801、CP701、CP601和2#为油溶性破乳剂,FT-8051和FT-8052为净水剂。

在沉降时间一定的条件下,每种破乳剂配方均存在一个最低有效破乳温度,低于该温度则破乳效果差、药剂用量大,因此,液体温度对破乳剂的破乳效果影响较大。

3.1.1 最佳破乳温度的确定

由于杏十联三元-1、三元-2转油站来油汇管温度均为38℃,首先选择低于来液温度2℃,即36℃,作为优化破乳温度的初始温度,摸索新型破乳剂的最低破乳温度。

对7种新型破乳剂开展室内脱水率和脱水后油中含水率的对比试验。在36℃恒温水浴、沉降30min条件下,试验介质油、水分离均比较困难;沉降时间不变,将脱水温度提高至38℃时,油、水开始出现较明显的分层现象,破乳效果较好。因此,确定新型三元破乳剂的最低破乳温度为38℃。

3.1.2 破乳剂初选

将开发的7种破乳剂与在用的Z048破乳剂进行对比试验。试验温度38℃,加药量为20mg/L,机械震动2min后,静止20min。试验效果对比见表1。通过对比,CP801、CP904和2#这3种破乳剂破乳效果最好。

表1 破乳剂室内初选现场瓶试数据平均值

3.1.3 破乳剂优选

对于初选出的3种破乳剂——CP801、CP904和2#油溶破乳剂,进行优选、优化试验。试验温度38℃,加药量为20mg/L,机械震动2min后,静止20min。试验效果对比见表2。通过对比,CP904破乳剂破乳效果较CP801、2#和Z048好,油、水界面清晰,残留乳化低。因此,确定采用CP904破乳剂为杏十联地区三元复合驱采出液破乳剂。

表2 破乳剂室内优选现场瓶试数据平均值

3.2 超前储备不同见剂浓度破乳剂配方

由于三元复合驱采出液见剂浓度具有突变性,而一种破乳剂具有一个最佳浓度破乳范围,超过这一范围,破乳效果会明显降低、加药量显著增大、原油中乳化油含量明显增多,最终导致放水水质严重超标,给生产管理带来很大难度。

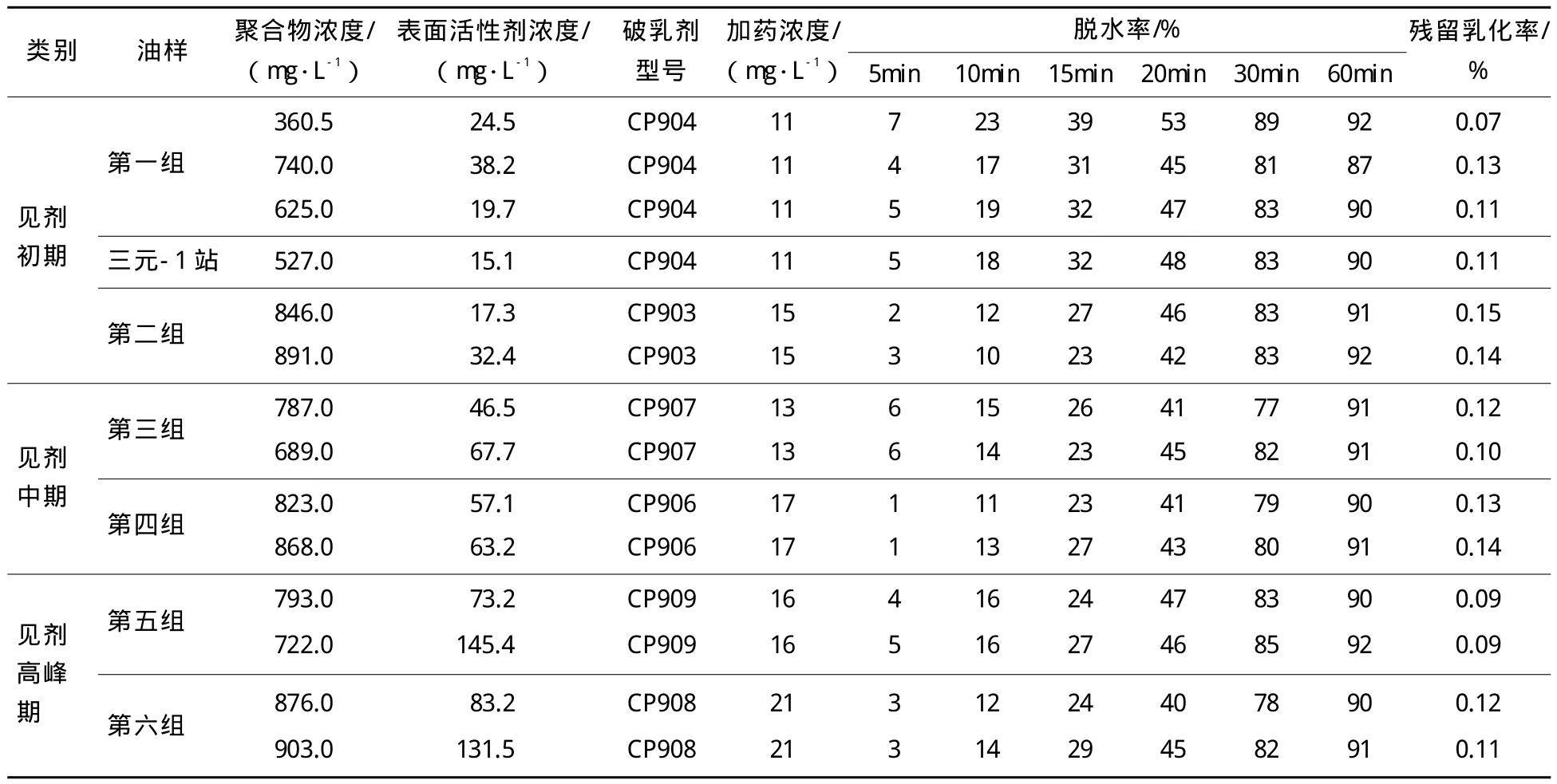

针对三元复合驱采出液性质呈动态变化、三元破乳剂配方相对固定的特性,选择不同见剂浓度的单井开展破乳剂优选、优化现场试验,优选出三元不同见剂浓度的破乳剂配方——CP903、CP904、CP906、CP907、CP908、CP909,并建立加药模板,量化加药浓度与时机,为三元复合驱不同见剂浓度采出液破乳做好储备。三元复合驱采出液不同见剂浓度下破乳剂配方优化见表3。由表3可知,优选的不同见剂浓度破乳剂配方,能够实现不同见剂浓度下三元复合驱采出液的有效破乳,破乳效果较好。

表3 三元复合驱采出液不同见剂浓度下破乳剂配方优化

3.3 新型三元CP系列破乳剂特点

该系列破乳剂为非离子型油溶破乳剂,与离子型油溶破乳剂相比,具有的优点:一是,用量少;二是,不会产生沉淀;三是,由于新型CP系列破乳剂一般不生成“O/W”型乳状液,因此,脱出水较清,水中含油少;四是,脱水成本低。

4 现场试验

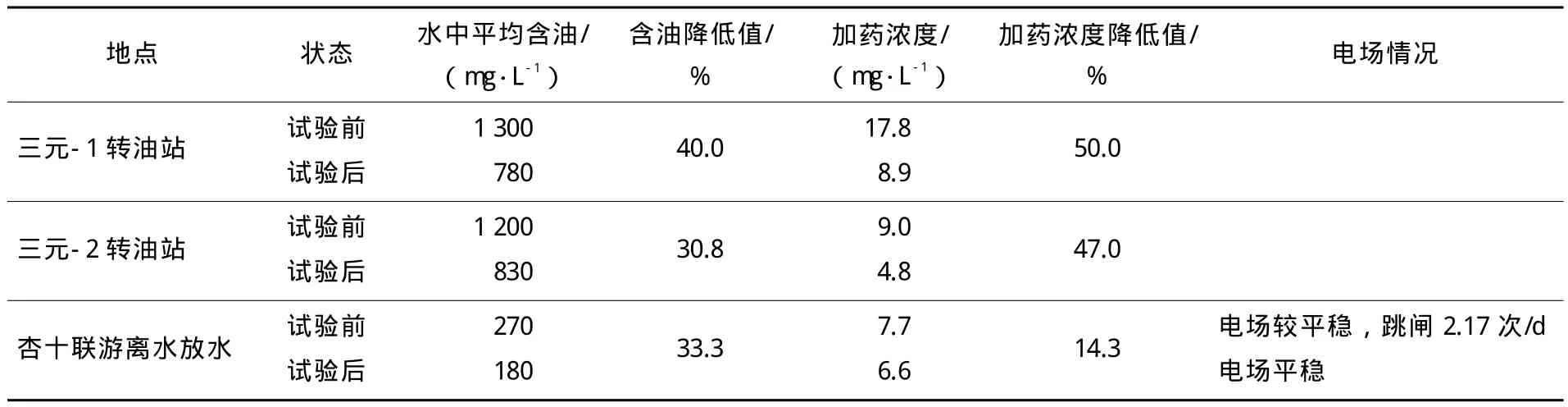

现场试验期间,三元-1站聚合物浓度620mg/L,三元-2站聚合物浓度368mg/L,杏十联合站游离水来液聚合物浓度220mg/L,表面活性剂浓度17mg/L。CP904破乳剂现场试验效果数据平均值对比见表4,试验期间药剂和水中含油情况见表5。

投加CP904破乳剂后,三元复合驱采出液平均加药浓度降低了37.1%,水中含油降低了34.7%,联合站电脱水器运行平稳,破乳效果较好。

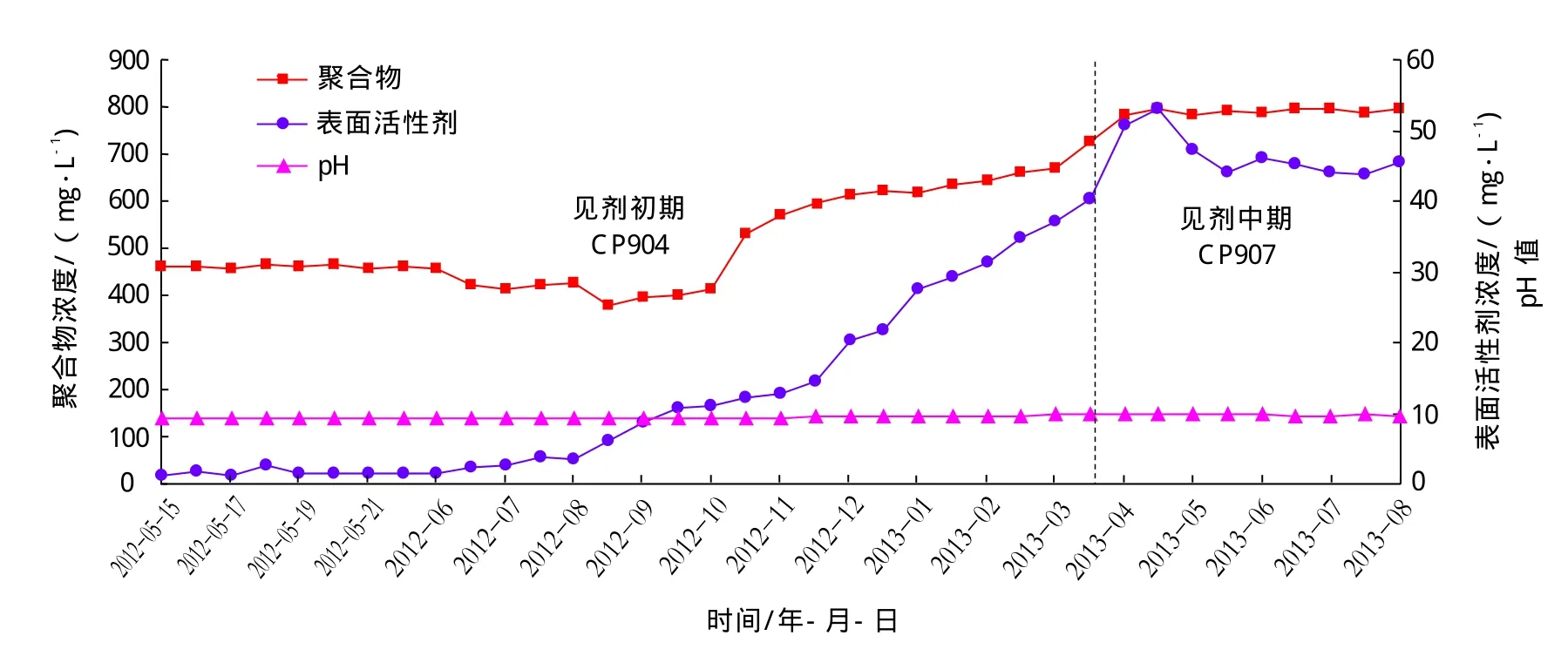

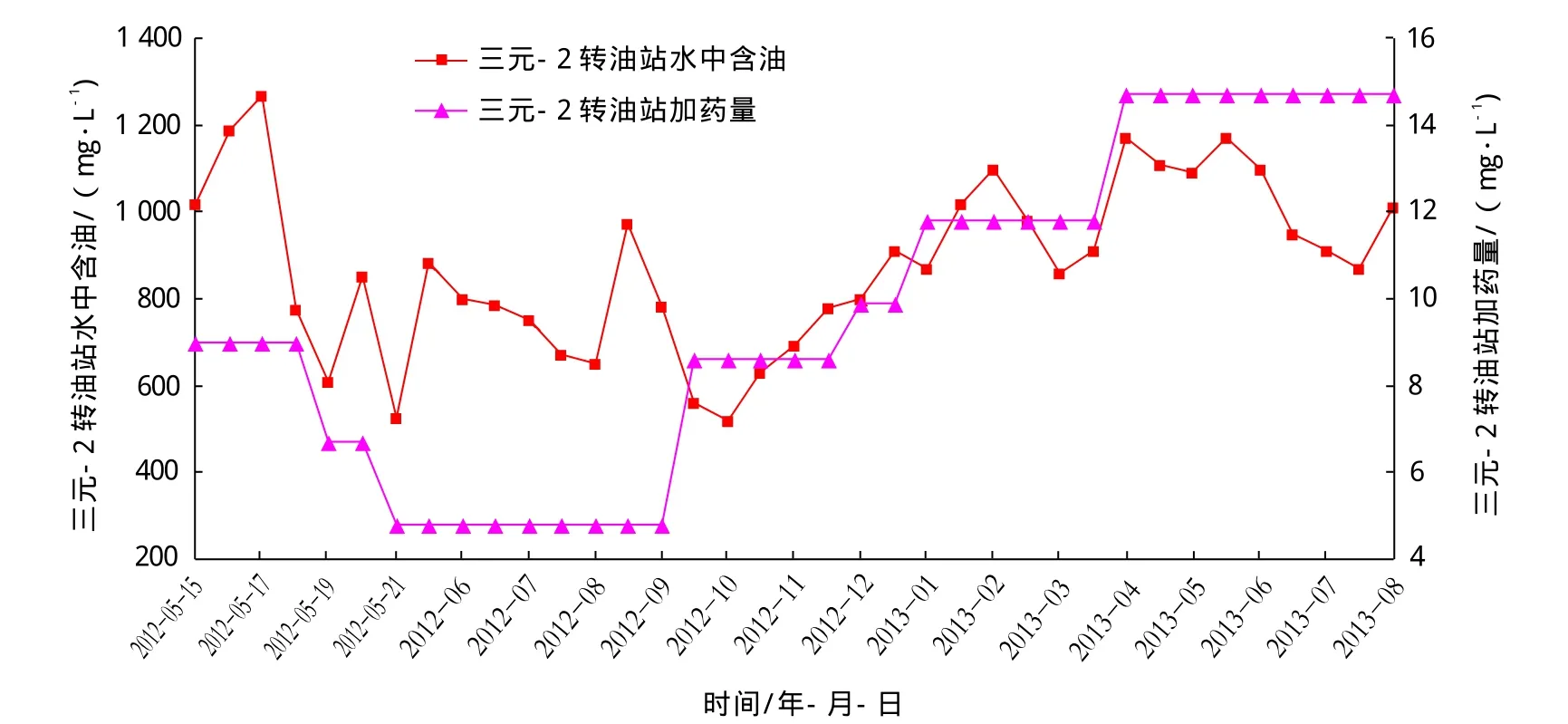

为量化加药浓度与时机,每周二对三元复合驱采出液各节点见剂浓度和破乳情况进行化验和分析,以加药模板为依据,及时更换破乳剂配方,调整加药浓度。部分指标变化情况见图1~图4。

表4 CP904破乳剂现场试验效果对比

表5 试验期间药剂和水中含油情况

图1 三元-1转油站含剂浓度跟踪曲线

图2 三元-1转油站加药量和水中含油跟踪曲线

图3 三元-2转油站含剂浓度跟踪曲线

图4 三元-2转油站加药量和水中含油跟踪曲线

5 结论及认识

一是,三元复合驱采出液见剂浓度具有突变性,需根据各节点见剂浓度变化情况,及时更换破乳剂配方、调整加药浓度,才能在确保较好破乳效果的同时,控制生产运行成本。

二是,研发并筛选出的CP系列三元复合驱采出液破乳剂配方,依据加药模板,量化加药浓度与时机,能够较好地实现杏十联三元复合驱采出液各阶段采出液破乳。

三是,优化破乳剂配方后,在确保三元复合驱采出液有效破乳和各系统平稳运行的前提下,加药浓度控制在20mg/L以内,处理成本由0.63元/t下降至0.40元/t,每年可节约药剂成本1.46×106元,具有一定的经济效益和社会效益。

四是,通过对杏十联地区三元-1、三元-2转油站采出液进行破乳剂配方优化和现场试验,证明加药模板对实际生产具有一定的指导意义。研发的破乳剂配方和加药模板,对于油田其他区块三元复合驱采出液破乳,具有一定的参考和借鉴意义。

[1] 刘佐才,崔秀山,高照连,等.复配原油破乳剂研究[J].油田化学,2001,18(2):141-143,169.

[2] 吴迪,孙福祥,孟祥春,等.大庆油田三元复合驱采出液的油水分离特性[J].精细化工,2001,18(3):159-161,169.