含水酸性原油处理工艺的整体设计

2015-12-16李海荣

李海荣

(中国石油集团工程设计有限责任公司北京分公司)

近年来,中东地区新开发油田所产原油多为含水、含H2S原油,其原油处理工艺包括分离、脱水、脱盐、稳定、天然气收集和压缩工艺,油气处理工艺较为复杂。为了达到脱除 H2S、更好地回收含烃气体、充分利用低压天然气,以及降低能量消耗等目的,需要将系统进行整体优化。

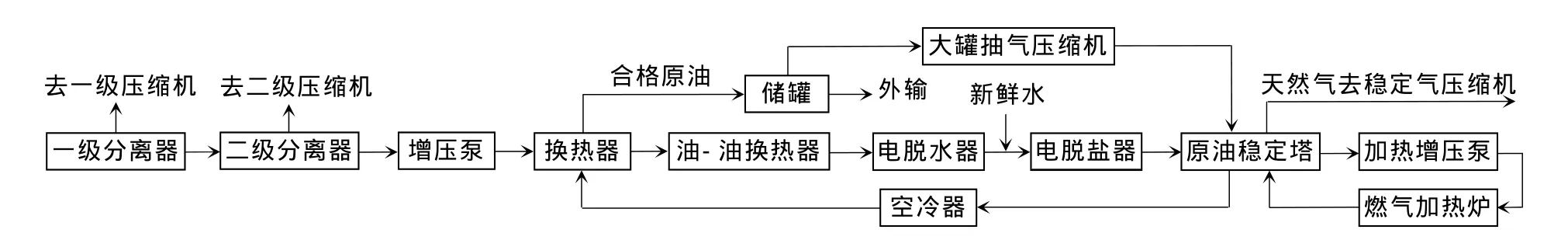

1 非酸性原油处理工艺流程

对于非酸性原油,为了达到合格原油中 BS&W(原油含水及杂质)≤0.5%、RVP(原油饱和蒸汽压)≤0.068 9MPa的处理指标,通常采用二级脱气和二级脱盐工艺,并采用罐顶抽气压缩机来保证RVP值的要求。

其工艺流程为:首先,进站原油进入一级分离器和二级分离器进行预脱水和脱气,出二级分离器的原油经增压泵增压后进入加热炉进行升温;升温后的原油进入电脱水器和电脱盐器进行脱水和脱盐,经脱水、脱盐处理后的合格原油进入储罐;最后,罐内合格原油通过外输泵外输,罐内闪蒸天然气通过罐顶抽气压缩机输送至火炬系统燃烧排放。含水非酸性原油处理工艺流程见图1。

图1 含水非酸性原油处理工艺流程

2 含水酸性原油处理工艺设计

2.1 原油物性

表1 原油组分

2.2 基础参数

原油进集中处理站压力为2.4MPa,最高含水率为20%;原油进站温度冬季为18℃,夏季为40℃;冬季最冷月平均气温为15℃,夏季最热月平均气温为45℃;集中处理站处理能力为500×104t/a;原油处理指标:BS&W≤0.5%,RVP值≤0.068 9MPa,H2S含量≤40mg/L。

2.3 工艺流程

对于含水、含H2S原油的处理,为了满足指标要求,需要将原油升温,以满足乳状液分离所需要的黏度和密度差。但是,高温会导致正丁烷和异丁烷从油相中转移至气相,从而进入天然气系统,罐内闪蒸出的天然气也会通过罐顶抽气压缩机进入天然气系统。因此,拟采用原油稳定塔来控制H2S含量及RVP值,充分利用稳定塔来回收原油,从而获得最大的原油收率、更好的稳定效果和H2S脱除效果,以达到最低的能量消耗和最少的烃化物排放。

工艺流程:首先,进站原油进入一级分离器和二级分离器进行预脱水和脱气,出二级分离器的原油经增压泵增压后进入换热器,与高温稳定原油进行换热;然后,经过油—油换热器升温后,原油进入电脱水器和电脱盐器,经脱水、脱盐处理后的原油进入原油稳定塔;原油通过塔底加热炉加热后,稳定原油进入空冷器进行调节,再进入换热器与进站冷油进行换热,换热后的合格原油进入储罐储存;罐内闪蒸出的天然气通过压缩机增压后进入稳定塔,塔顶天然气通过压缩机增压后输送至天然气处理区。含水酸性原油处理工艺流程见图2。

图2 含水酸性原油处理工艺流程

流程中的特殊设计:一是,原油出稳定塔后,先经过空冷器,再进入换热器与进站冷油进行换热。通过空冷器与换热器一起工作,来满足脱盐单元和储罐需要的操作温度。夏季时,由于进站原油温度高,原油不需要升温就能达到脱盐温度,此时,将换热器旁通打开,稳定原油经空冷器冷却至储存温度后,直接进入储罐。冬季时,进站原油温度较低,此时,可将空冷器关闭,充分利用稳定原油的热量来加热进站原油。将脱盐单元与稳定单元整体考虑,有利于防止析出盐和塔盘结垢,从而保证原油稳定单元的操作;二是,罐内闪蒸出的天然气通过罐顶增压压缩机收集后进入稳定塔,从而回收气相中的正丁烷和异丁烷。该工艺既增加了轻烃回收量,又提高了稳定压力,保证了稳定气压缩机的平稳运行。

2.4 温度和压力选择

电脱盐装置的温度为整个工艺处理的关键参数。为了打破油水乳状液的界面膜,满足乳状液分离所需要的黏度和密度差,脱盐装置的最低入口温度为75℃。同时,为了保证当流体通过混相阀后,电脱盐装置内没有气体分离出来,脱盐装置的压力须高于泡点压力。采用Aspen Hysys(化工流程模拟软件)对整个工艺流程进行模拟后,一级分离压力采用原油进站最高压力减去0.068 9MPa的调节阀压降,为2.34MPa;二级分离压力为0.96MPa;第三级压力,即,稳定压力为0.25MPa。

2.5 原油稳定压力的确定

该流程以原油稳定为核心,以降低损耗为主,同时,满足电脱水的温度要求。当原油RVP值过低时将会造成产量损耗,同时,从外输角度考虑,RVP值也不宜过高。因此,为了获得适当的H2S脱除率,以及原油收率最大化,压力应该控制在0.25MPa。

一般情况下,即使调整稳定压力和温度,也无法同时满足H2S指标及达到最大回收率的RVP值。整体设计时通过低压压缩机系统将储罐释放出来的富丁烷气回注到稳定塔内,有利于将RVP值控制在合适的范围内。

增加稳定压力能够提高原油收率,但是,要达到RVP指标,就需要提高温度,这样,会增加储罐原油出气量,因此,必须严格控制换热器的出口温度。根据工艺模拟,夏季时,若换热器出口温度超过50℃,则无法满足外输油中H2S含量的指标要求。因此,不推荐采用提高稳定压力的方法来提高原油收率。

2.6 经济效益

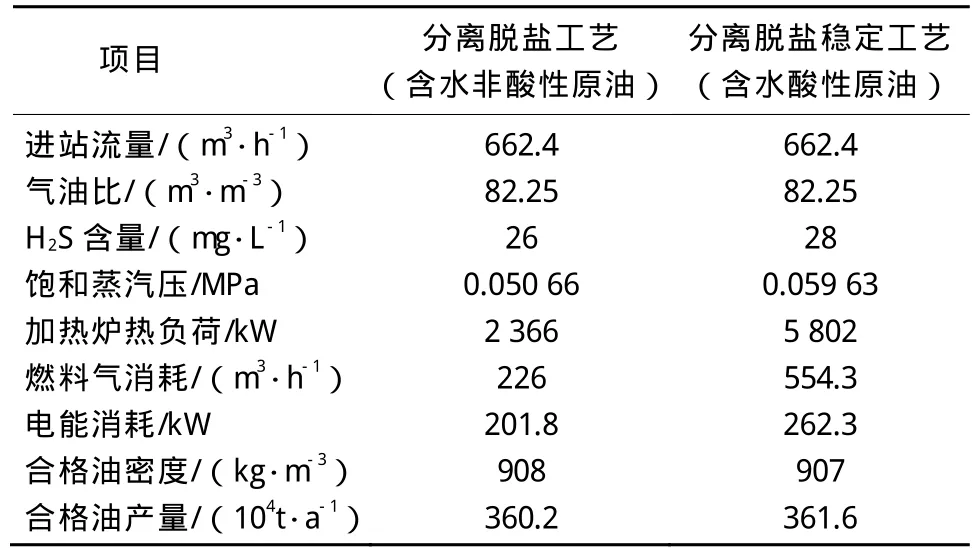

该油田处理站稳定塔、低压压缩机及其吸入口分液罐投资约230万美元,燃料气、电力及其他各项消耗合计约200万美元。以夏季工况为例,根据模拟计算结果,相比含水非酸性原油处理工艺,经整体优化设计后的含水酸性原油处理工艺能增加约1.4×104t/a的原油产量。含水非酸性原油处理工艺与含水酸性原油处理工艺的产量及消耗量对比见表2。原油价格按300美元/t计,每年将增加400万美元的收入,投资能够在2年内全部收回。

3 结语

对于含水非酸性原油,由于没有H2S指标的控制要求,通过大罐抽气压缩机来控制饱和蒸汽压可以达到原油外输的指标要求;而对于含水酸性原油,则需要增加原油稳定装置来保证H2S的指标,同时,在保证稳定压力的前提下,必须采用高温稳定的方式来达到控制H2S指标的目的。

针对中东地区复杂的含水酸性原油物性,以及高指标的原油处理要求,通过综合考虑系统的完整性,将罐顶气压缩机和原油稳定单元装置整体考虑,在得到最高收益的同时,满足了低污染及灵活操作的要求。

表2 年工作时间为8 000时产量及消耗量对比

[1] S.G.Alborzi,J.Hargreaves.Design Optimizes Sour-Crude Production Facility[J].OGJ,2010(2): 50-52.

[2] G.Moines.Crude Stabilization Updated: Optimization of Crude Stabilization Units[J].OGJ,1980(1): 91-93.

[3] R.N.Maddox,J.H.Erbar,A.Shariat.Distillation Crude Stabilization Boosts Recovery[J].OGJ,1979: 71-76.