主轴承盖铸件的无冒口铸造工艺

2015-12-16李栋何媛孟庆文唐昆贵周树杨

李栋,何媛,孟庆文,唐昆贵,周树杨

(共享装备有限公司,宁夏银川750021)

主轴承盖铸件的无冒口铸造工艺

李栋,何媛,孟庆文,唐昆贵,周树杨

(共享装备有限公司,宁夏银川750021)

球墨铸铁在形成过程中具有明显的石墨化膨胀,可以有效地抵消铁水在液态收缩、凝固收缩过程中的收缩量,如果石墨化膨胀的体积大于铁水在液态收缩、凝固收缩的体积之和,就有实现无冒口铸造的可能性。文中涉及的两种型号的主轴承盖均采用了无冒口铸造工艺,此两种型号的主轴承盖,虽然螺栓孔处的加工方式不同、浇注位置不同,但结构类似、单重相近,最终都实现了无冒口铸造。

主轴承盖;无冒口;自补缩

主轴承盖作为柴油机的关键受力部件,其用量较大,如直列八缸柴油机共需要9个主轴承盖(包括7个主轴承盖、1个第一主轴承盖、1个止推主轴承盖),所以主轴承盖的市场需求量非常大,再如要组装200台某型号中速柴油机机体就需要上千件主轴承盖铸件。如果能够在保证铸件质量的前提条件下,利用无冒口铸造技术,提高工艺出品率,减少铸件清理用时,则可以显著提高主轴承盖类产品的交货及时率和经济效益。

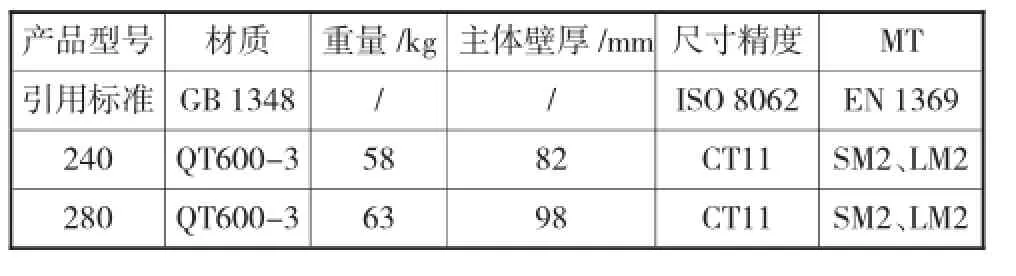

目前我公司主要生产两种型号的主轴承盖,此两者结构类似,且均无U T、R T探伤要求,如表1为顾客技术条件,图1为成品铸件三维图。按照顾客技术条件分析,只要加工部位加工之后没有缺陷外露,铸件内部质量即满足要求,故考虑使用无冒口铸造工艺来提高工艺出品率,节约铸件清理时间。

1 无冒口铸造的理论基础

表1 顾客技术条件

图1 主轴承盖铸件图

根据多年的铸造生产经验,球墨铸铁件要实现无冒口铸造需要有以下基本条件:

1)铸型刚度要能抵抗石墨化膨胀产生的力。如果铸型刚度不够,铸型会在石墨化膨胀过程中产生铸型漂移,导致液态补缩量增加;自硬树脂砂的铸型能保证较好的铸型刚度,只要卡箱、压箱方法得当,在球墨铸铁的石墨化膨胀过程中不会发生型壁漂移;

2)铁液的冶金质量有利于石墨化。碳当量要分不同壁厚、铸件单重等因素加以考虑,如小薄件C E值质量分数应控制在4.4%~4.55%,中大件C E值应控制在4.2%~4.4%,厚大件C E值质量分数应控制在4.0%~4.3%,铁水孕育要充分,保证有足够的膨胀量来补偿铸件凝固收缩后的空隙;

3)浇注温度应控制在1 350℃以内,过高的浇注温度会导致比较大的液态收缩;

4)内浇道设计的尽可能薄,加快凝封,保证在石墨化膨胀时型腔内的压力不会松弛;

5)快浇。保证充型后刚开始凝固时,铸型内的温度场尽可能的均匀。

综上,结合主轴承盖铸件的技术、质量要求,提出了低浇温、高碳当量的无冒口工艺设计思路,即可解决关键加工部位的缩松。

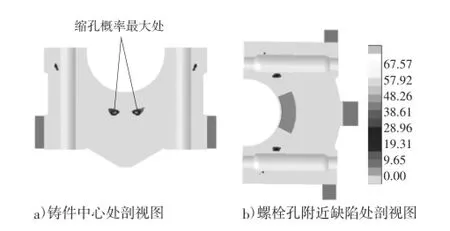

图2 主轴承盖铸件凝固模拟结果

2 顾客图纸及技术条件研读

240和280主轴承盖二者的主要区别在于螺栓孔加工范围有别,铸件结构类似。240主轴承盖整个螺栓孔均为加工面,280主轴承盖的螺栓孔只有管口为加工面,内部全部为非加工面。主轴承盖铸件的外观需要按照E N 1369标准S M2、LM2级别的要求进行磁粉检测。另外,顾客技术条件特别强调所有加工部位加工之后不允许有缺陷外漏。

经过初步的凝固过程模拟(热节处放了冷铁)分析,确定的主轴承盖类产品的工艺设计思路:①如果整个螺栓孔都是加工孔,按照缺陷加工不外露的要求,需要用立浇工艺来保证;②如果螺栓孔不加工则采用平浇工艺;③按照顺序凝固的原则在热节等重要部位放置直冷冷铁,降低铸件局部模数,形成补缩梯度,冷铁材质为H T200;④浇注系统中使用过滤网。凝固模拟如图2所示:a)图中可以看出缩松、缩孔缺陷出现概率最大的位置在铸件中心(图a)中黄色区域),距离加工面较远;b)图可以看出,两个螺栓孔附近均有两处位置有可能出现缩松、缩孔缺陷,但是缺陷发生的概率很小(图中右边的标尺表示缩松、缩孔出现的概率),并且距螺栓孔还有一定的距离,加工后缺陷也不会外漏,所以模拟结果合格。

3 工艺设计及模拟验证

采用现有工艺生产的主轴承盖铸件报废的主要原因是M T探伤不合格以及加工过程中夹砂、夹渣、缩松(横拉螺栓孔处)等缺陷外漏。由于此类铸件是与柴油机机体装配后再加工,若主轴承盖铸件报废,则也将导致十几吨的柴油机机体报废,所以顾客对主轴承盖铸件的质量稳定性要求极高。

通过对现有工艺的分析,认为夹杂类缺陷主要是浇注系统挡渣作用不明显导致的,原浇注系统未使用有挡渣、浮渣作用的浇口杯,而且未使用过滤网,挡渣效果不好。横拉螺栓孔处虽然放置了冷铁,但是冷铁厚度不足以激冷此处的热节。为此,对原工艺进行了改进。首先,重新设计了浇注系统,并通过M A G M A充型模拟验证,确保充型过程平稳、无紊流;其次,去除了多余的冷铁和无补缩作用的冒口,保留并加厚了横拉螺栓孔处的冷铁。

改进后的240主轴承盖和280主轴承盖工艺均使用开放式浇注系统,阻流截面均设置在直浇道上。其中,240主轴承盖为串联浇注(1箱4件),如图3所示,直浇道、横浇道、内浇道的截面积比为1∶2.3∶2.6,圆形内浇道直径与铸件壁厚的比为1:6,其每件采用6处φ10mm的出气眼代替补缩冒口,使得型腔总出气截面积均是阻流截面积的1.5倍;280主轴承盖为叠芯浇注系统(1箱6件),如图4所示,直浇道、横浇道、内浇道的截面积比为1∶1.9∶2.5,宽边形内浇道与铸件壁厚的比为1∶8,其每件采用4处15mm的出气眼代替补缩冒口,使得型腔总出气截面积均是阻流截面积的2.1倍。此两种型号的主轴承盖铸件的浇注温度均较低,具体地,240主轴承盖设计浇注温度为1330℃±10℃,280主轴承盖设计浇注温度为1 350℃± 10℃,且两种型号的主轴承盖铸件的C E值质量分数控制在4.35%~4.55%之间(以3.6%碳,2.55%硅为例)。240主轴承盖立浇工艺(1箱4件,串联浇注),浇注时间15s;280主轴承盖1箱6件,浇注时间23 s,均实现了快浇。因两种主轴承盖铸件内浇道的截面均较小,使得其内浇道在铸件本体凝固之前就已经凝封。

图3 240主轴承盖工艺图

图4 280主轴承盖工艺图

4 生产验证

主轴承盖铸件的造型、制芯使用的是呋喃树脂砂,砂子目数为40/70,树脂加入量为砂子的1.1%(重量比),固化剂加入量为树脂的35%(重量比)。此配比的呋喃树脂砂用φ50mm×50mm的抗压试块检测,平均抗压强度≥5.5M P a,可以满足球墨铸铁件无冒口铸造工艺对铸型刚度的要求。

浇注温度:240主轴承盖控制在1 330℃±10℃之间,280主轴承盖控制在1 350℃±10℃之间,使用梨形浇口杯并配合浇口堵进行浇注。

目前两种工艺均已经进行了试生产验证,两类主轴承盖铸件均通过了公司规定频次的划线、M T检验。具体为:①划线表面两种型号的主轴承盖铸件均满足I S O 8062 C T11要求;②M T检验:两种型号的主轴承盖铸件均满足E N 1369标准S M2、LM2级别的要求,铸件质量满足顾客要求。

为了进一步确定此工艺生产的铸件的加工部位不会有缩松缺陷,按照一定的频次(10抽1)抽样对横拉螺栓孔等关键部位进行U T探伤检测。经过200余件的加工验证,未发现缩松外露,与模拟情况完全相符。U T验证表明铸件缩松位置稳定,不会发生转移,横拉螺栓孔处无缩松。

通过以上检测后进行了小批量试生产,实现了工艺出品率均在90%左右,铸件毛坯废品率不足3%,毛坯铸件加工合格率在98.2%以上,平均每个主轴承盖的清理用时为0.5 h.实现了高效、高质生产柴油机主轴承盖。

5 总结

综上所述,本文所述的无冒口技术主要是为了解决市场需求量大的主轴承盖铸件生产效率低下、工艺出品率低的问题,故本无冒口铸造技术的使用,需要在以下前提下方可实施:

1)无冒口技术所需的造型工艺应是能够制作出有足够刚度铸型,以保证在浇注时不会发生明显的铸型漂移。具体地:可使用较高刚度砂箱(对于100kg及以下重量的铸件,普通焊接砂箱即可)、呋喃树脂自硬砂(树脂加入量占原砂重量比1%以上)、再经过合理紧实得到的铸型,即可以保证无冒口铸造对铸型刚度的要求。

2)无冒口技术的应用需要有比较稳定的冶金质量为前提。为配合无冒口浇注,就需要严格控制浇注温度和碳当量的波动范围,所以在生产中一定要注意不能随意调整碳当量,要有意识的利用球墨铸铁的石墨化膨胀来完成自补缩。浇注时也必须考虑浇注温度损失,不能多箱连续浇注,否则前面浇注的铸件会因浇注温度过高而可能出现液态收缩太大,顶面缩沉报废。

3)对于主体壁厚在70mm~100mm、铸件单重在50 kg~80 kg、中间有大于φ30mm铸出孔的球墨铸铁铸件,当其对铸件内部质量要求不高,即不要求做超声波探伤检测或者铸件可容许出现较大体积(面积20mm×30mm以内,深度不超过壁厚的15%)的内部缺陷时,可以考虑利用无冒口技术提高铸件的工艺出品率及清理效率。

[1]刘喜俊.铸造工艺学[M].北京:机械工业出版社,1999.

[2]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,2006.

Feederless Casting Process of the M ain Bearing Cap Casting

LIDong,HE Yuan,MENG Qing-wen,TANG Kun-gui,ZHOU Shu-yang

(KocelManufacture CO.,LTD.,Yinchuan Ningxia 750021,China)

Nodular cast iron has obvious graphitizing expansion in the forming process.It can effectively offset the amount of contraction ofmolten iron in the liquid and solidification shrinkage.If the volume of graphitizing expansion is greater than the sum of the volume ofmolten iron contraction in the liquid and solidification shrinkage,the feederless casting process is possible.The twomain bearing capswith similar structure and single weight in this paper both adopted feederless casting process.

main bearing cap,feederless,self-feeding

TG24

A

1674-6694(2015)06-0026-03

10.16666/j.cnki.issn1004-6178.2015.06.008

2015-07-10

李栋(1988-),男,汉族,宁夏银川人,学士,现主要从事铸造工艺设计及现场质量管理工作。