组型铸造旧砂再生技术

2015-12-16孙学忠

孙学忠

(青岛五洋铸机有限公司青岛百川通达机械有限公司,山东青岛266000)

组型铸造旧砂再生技术

孙学忠

(青岛五洋铸机有限公司青岛百川通达机械有限公司,山东青岛266000)

介绍了树脂砂组型铸造旧砂再生的三个代表性案例,根据旧砂烧损炭化合理选择再生工艺是企业节能增效的重要措施。旧砂机械再生的必要条件是树脂膜受热炭化,再生过程的关键设备是搓磨再生机;热法再生砂的灼烧减量和发气量均低于新砂。

旧砂再生;机械再生;热法再生

树脂砂组型铸造具有提高生产效率,保证铸件质量,降低生产成本,减少废物排放等优点,这种铸造工艺近年来发展很快。壳型迭箱、壳型组型、壳型背丸、冷芯砂组型已在众多工厂成功应用,生产出了大量的优质铸件。这种铸造工艺虽可减少废砂排放,但随着生产规模的扩大,仍有大量的废砂需再生处理。我们根据不同组型工艺排出的旧砂特点,成功研究开发了热法、机械法和热法并联机械法三种旧砂再生成套设备,使用厂把废砂排放的包袱变成了经济效益,实现了旧砂再生的循环回用。

1 发动机缸体及减速箱体等铸铁类零件旧砂再生案例

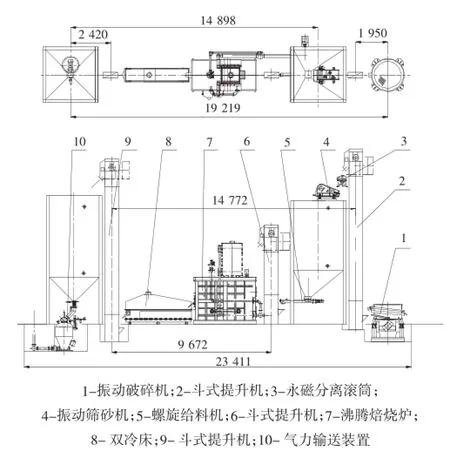

某公司采用冷芯砂组型工艺,主要生产发动机缸体及减速箱体等铸铁类零件,见图1,待组砂芯见图2,铸件铁砂比1∶1.5,浇注后未溃散的砂块较多,该厂选用了热法再生成套设备,见图3.

1.1 热法再生成套设备工作原理

2 t/h树脂砂热法再生生产线如图3所示,落砂后的旧砂加入振动破碎机,砂块经振动搓擦成散粒后,通过小于3mm的栅板孔进入斗式提升机,然后经磁分选出铁杂,再通过筛分,较大的砂团返回振动破碎机再次搓磨,预处理好的旧砂进入砂仓。砂仓下部的螺旋给料机通过变频定量出料,经斗式提升机加入沸腾焙烧炉中,焙烧后的热砂流入双冷床,被沸腾冷却的热砂又与冷却水管充分接触换热,热砂被迅速冷却。冷却后的再生砂经斗提机加入再生砂仓,砂仓下部的压送装置将再生砂输送至混砂工部。

图1 缸体铸件

图2 待组砂芯

1.2 热法再生成套设备结构特点

热法再生成套设备的主机是沸腾式焙烧炉,炉子的节能、环保、可靠、长寿是技术关键,本炉结构见图4,主要由炉体、燃烧系统、鼓风系统和换热器等部分组成。

炉体外壳为钢板和型钢焊制,炉内砌体采用多种耐火材料砌筑,沸腾板将砌体分为下室和沸腾室,下室内预热的气体通过沸腾板上的喷嘴沸腾并对旧砂加热。炉体卸砂口另端设加砂口,使旧砂顺利进入沸腾室,沸腾床使砂子自动移向燃烧器下的高温区直至卸砂口排出。炉体上装有测温装置,分别检测出砂温度和炉子烟气进入换热器的温度,便于操作者调节加砂量、燃气量、鼓风量,以控制再生砂质量和节约燃料。

本焙烧炉的燃烧系统由天然气管路、助燃空气和烧嘴组成。高速调温烧嘴火焰稳定,运行可靠,炉内气体燃烧充分,排出的气体见不到黑烟,闻不到异味。本系统配有点火、检测智能控制箱,具有自动点火、火焰检测、熄火保护的全自动功能,方便了炉子的操作管理,提高了安全性。

本炉的助燃空气和沸腾床供风使用同一风机,其供风量由鼓风管系中的蝶阀分别控制,生产中调节燃气量和供风量,可满足不同再生砂工艺和产量的需要。

换热器是提高炉子热效率的关键措施,本炉选用了高效管状换热器,炉内烟气从底部进入,上部排出;鼓风系统的冷空气从上部进入换热管,经多个行程与烟气逆向换热后由下部鼓出进入沸腾床下室。冷空气被加热,排烟温度降低,烟气温度被充分利用,节约了燃料。本换热器作为烟囱的一部分,使炉子结构紧凑。换热器集辐射换热器和管状换热器为一体,具有辐射热交换和对流热交换双重功能,综合换热系数高,换热管内设有插件,增加空气扰动,破坏层流,提高了换热效果。

热法再生生产线的电控集中控制,电控柜模拟屏显示,P L C程控,全线自动运行,只需有人加入旧砂即可。

生产线的除尘设备为低阻旋风除尘器与机械回转反吹布袋除尘器串联,生产中排尘烟囱看不见黑烟,闻不到异味。

生产线旧砂预处理能力3 t/h,热法再生能力为1.5 t/h~2 t/h,焙烧炉出砂温度620℃~650℃,热砂冷却后温度≤30℃,再生砂灼烧减量≤0.1%,吨砂耗燃料≤22万千卡。热法再生砂比新砂发气量降低,激热膨胀率变小,造型强度略有提高,回用性能优于新砂。本公司不但实现了旧砂回用的良性循环,而且再生砂成本低于新砂进厂价格,热法再生有明显的经济效益。

图3 2t/h树脂砂热法再生生产线

图4 沸腾焙烧炉

2 汽车支架类铸钢件旧砂再生案例

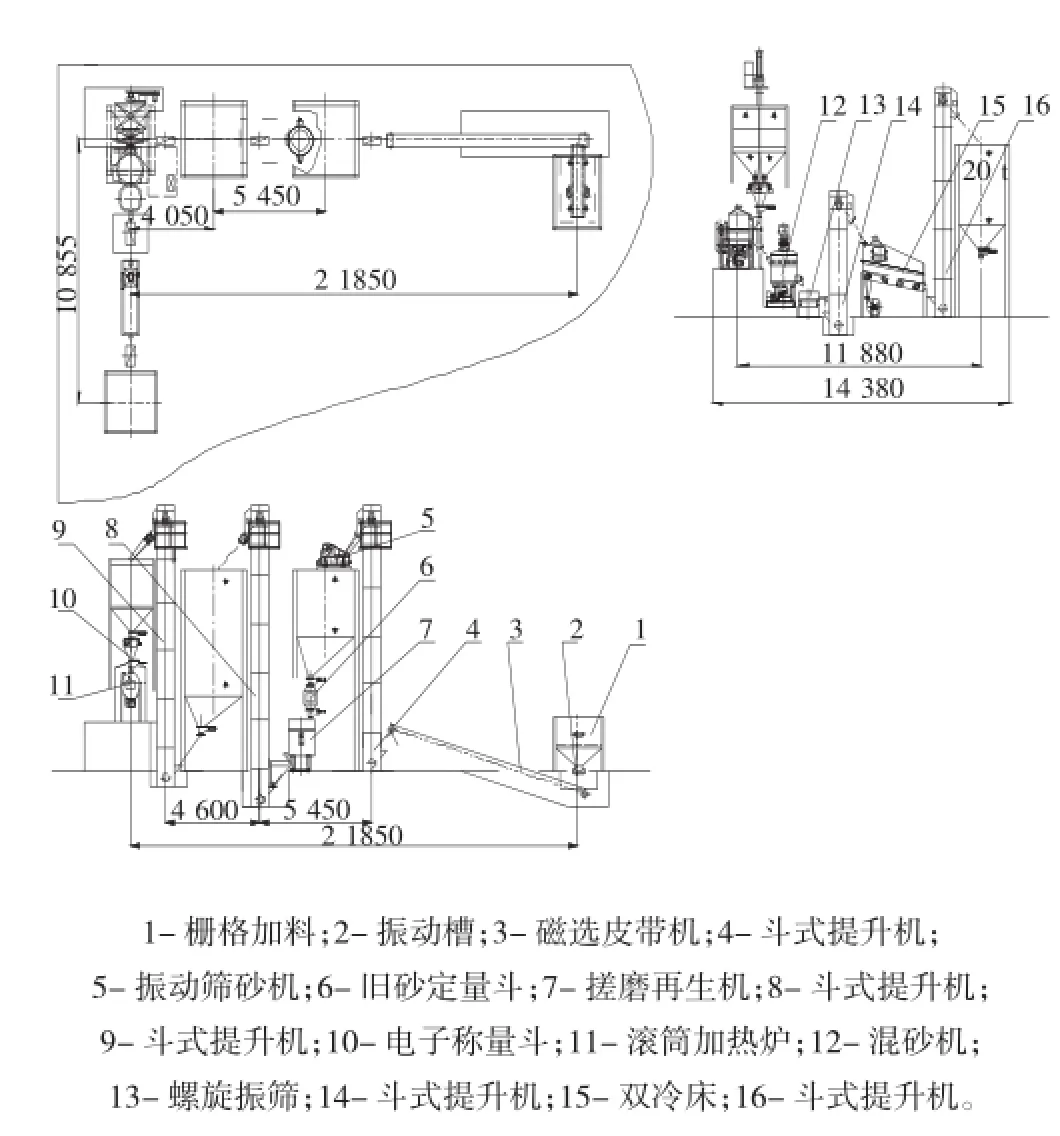

某公司年产汽车支架类铸钢件近万吨,原熔模工艺为降低人工成本,提高生产效率,全部改为壳型铸造。壳型粘合后卡子扒合或压铁浇注,平均铁砂比1∶1,浇注后砂型全部溃散,残余砂块很少,过半旧砂已露出原砂表面。根据该公司特点设计制造了旧砂机械再生和覆膜砂热法生产成套设备,见图5,投产后设备运行良好,既解决了废砂排放,又大大降低了覆膜砂成本,自产覆膜砂半年节省的采购成本相当于成套设备投资。

图5 旧砂再生及覆膜砂生产成套设备

2.1 旧砂机械再生和覆膜砂热法生产成套设备工作原理

旧砂机械再生和覆膜砂热法生产成套设备如图5所示,旧砂加入栅格料斗,砂块沿料斗顶部斜面筛网流出斗外,散粒砂入斗后经振动槽均匀出料加入磁选皮带机,永磁皮带轮选出铁磁杂物,旧砂经斗提筛分后落于砂仓。砂仓下部的高效搓磨再生机与定量斗配合,实现间歇式生产,根据旧砂受热炭化情况,可方便的调节旧砂再生时间,以控制再生砂质量。再生砂经斗提卸入双腔砂仓,双腔砂仓的另一半为新砂,新砂与再生砂用同一斗提分别提升,斗提机卸料口装有气动分料器。双腔砂仓底部分别设有可调式气动闸板,控制两砂按工艺要求的比例出料。电子称量斗上方的双腔砂仓为石英砂斗和铁砂斗,两种砂经电子称计量后加入滚筒加热炉,加热至工艺要求后卸入混砂机,人工再将树脂、乌洛托品、硬脂酸钙等按工艺要求加入,并及时启动混砂机的风冷水冷系统,完成混制的覆膜砂卸入旋振筛,再经斗提进入双冷床,冷却至合格温度提升至覆膜砂成品仓储存。

2.2 旧砂机械再生和覆膜砂热法生产线特点

生产线的电器分两个单元控制,旧砂再生处理和覆膜砂生产两单元的控制柜就近设置,方便操作。两柜信号互通联锁,料位计、气动闸板、气动分料器等全部参与控制。

图6 铸件浇注

图7 砂型溃散

本生产线共用一套除尘系统,引风机将尘气经高效旋风分离后吹入水池中,含尘气体与水汽粘附沉降于池内,洁净空气由烟囱排空。

覆膜砂机械再生的必要条件是旧砂受热炭化,再生过程的关键设备是搓磨再生机。

砂型浇入高温钢液在凝固冷却过程中,壳型同时被加热。铸件凝固冷却后,壳型全部溃散,见图6、图7.靠近铸件的砂粒树脂膜被高温燃烧,露出了原砂表面,壳型外层的砂粒也由原来的黄色变成了黑色。试验观察发现,覆膜砂加热至250℃时,砂粒表面的无色光亮膜经由黄色变成了紫色光亮膜,此时的砂粒有较强的粘结强度,机械剥离困难。随加热温度的提高,砂粒表面的紫色光亮膜向褐色、黑色转化,砂粒的粘结强度逐渐下降,自然溃散砂粒的黑色炭化膜失去了粘结强度,为旧砂机械再生提供了必要条件。

搓磨再生机的工作机构是由多组搓磨转子和一组刮板组成,机盆内的砂子在转动刮板的推动下,沿刮板斜面向前和向上流动,砂子进入搓磨区域时,高速逆向转动的搓磨叶片对砂子施以冲击力,又与刮板配合对砂子施以挤压搓磨力,砂粒之间相互挤压搓磨,表面的树脂膜被迅速剥离脱落,并及时被抽风系统排出机外。机器自动加砂、卸料,间歇式工作,根据树脂膜受热炭化的程度设定再生时间,控制再生效果。

2.3 旧砂机械再生和覆膜砂热法生产线使用情况

本生产线自2014年6月投产至今运行良好,旧砂再生能力2 t/h,覆膜砂生产能力2.5 t/h,机械再生砂平均细度基本不变,砂子粒形更趋圆整,流动性明显优于新砂,再生砂灼烧减量≤0.4%,完全用再生砂生产的覆膜砂达到同样的使用要求。机械再生设备简单可靠,运行费用极低,再生每吨砂耗电≤15 kW·h,大大降低了再生成本,该公司不但解决了废砂污染排放的难题,而且较短时间产生的经济效益就收回了全套设备的投资。

3 耐热钢铸件旧砂再生案例

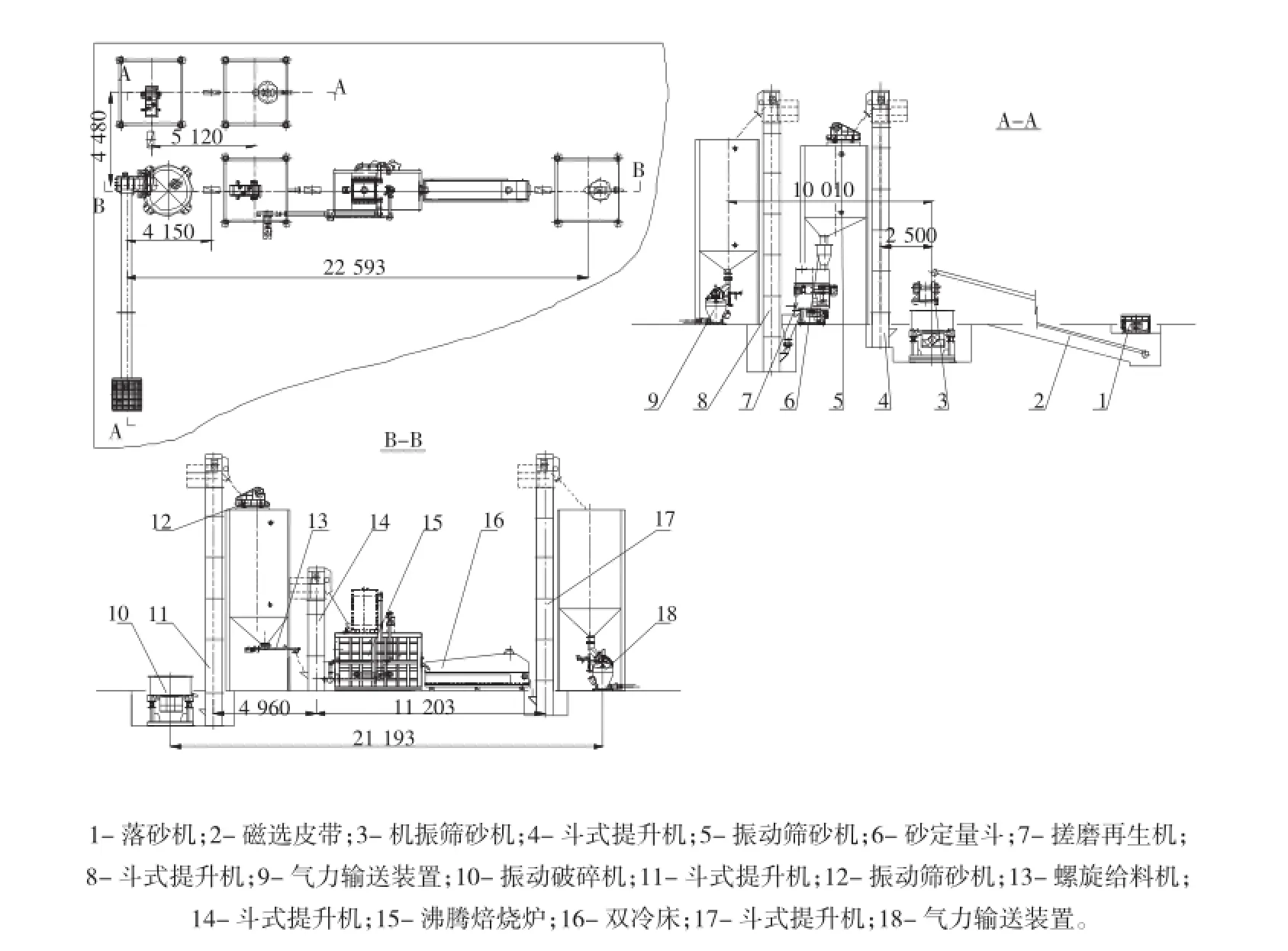

某公司年产耐热钢铸件近万吨,采用了冷芯外型+壳芯的组型工艺,平均铁砂比1∶1.3,铸件冷却后溃散砂占大半,旧砂再生采用了机械再生和热法再生并联工艺,设备布置见图8.

3.1 机械再生和热法再生并联工艺过程

6 t/h机械再生和热法再生并联生产线如图8所示,落砂后的旧砂经磁选皮带机选出冷铁等磁性铁件后进入第一级振动筛砂机,筛下溃散砂被提升和二次筛分后落入旧砂仓,二次筛分筛上的小砂块经溜砂管落于振动破碎机中振动破碎。落入旧砂仓中的筛下砂树脂膜已经被烧损或炭化,易于机械再生。砂仓下部料斗将旧砂定量加入高效搓磨再生机,搓磨机间歇工作,再生时间根据再生质量设定,搓磨合格的再生砂经斗提落入机械再生的再生砂仓中。

第一级振动筛筛上的砂块落入振动破碎机中,振动破碎成散粒后又经斗提和再次筛分,筛上小块砂团返流入振动破碎机继续破碎,筛下的旧砂落入储砂仓进行热法再生。储砂仓下的螺旋给料机定量出料,经斗式提升机加入焙烧炉中,旧砂加热至620℃后流入双冷床中,热砂在冷风沸腾和冷却水管的接触导热双重作用下被迅速冷却,冷却后的再生砂经斗提落入热法再生砂砂仓。

3.2 机械再生和热法再生并联生产线特点

机械再生砂砂仓和热法再生砂砂仓下部单独设有气力输送装置,根据混砂机上方双腔砂斗的用砂需要,及时地将两种再生砂自动输送。

生产线电器集中控制,模拟屏运行显示,触摸屏调整工艺参数,全线具有手动/自动操作功能。为方便设备操作和检修,设备各单元就近设有手动操作台,并与主控柜联动。

图8 6t/h旧砂再生生产线

除尘系统采用了离线气箱脉冲布袋除尘器,除尘效果良好,粉尘排放≤40m g/m3,生产中设备无粉尘外溢现象,排尘烟囱见不到烟尘。

本生产线机械再生能力3 t/h,热法再生砂灼减量≤0.1%,发气量低于新砂。混合的冷芯和壳芯旧砂再生后回用于冷芯制型和覆膜砂生产皆无不良反应。

热法再生和机械再生并联的再生工艺是根据旧砂树脂膜烧损炭化情况分流再生,不但实现了旧砂全部再生的循环回用,而且保证了再生砂质量,节约了再生成本,经济效益明显。

4 生产经验总结

1)组型铸造生产效率高,工艺出品率高,铸件质量优,废砂排放少;

2)热法再生砂比新砂发气量低、激热膨胀率小,相同树脂加入量再生砂强度高,其性能优于新砂;

3)铁砂比1∶1左右的旧砂应优选机械再生,设备投资少,运行成本低;

4)冷芯砂和壳芯砂混合的旧砂再生后用于冷芯制型和覆膜砂生产均无不良反应;

5)节能、高效、环保的热法再生炉烟囱排气看不到烟尘,闻不到异味。

TG221

A

1674-6694(2015)06-0011-04

10.16666/j.cnki.issn1004-6178.2015.06.004

2015-08-25

孙学忠(1948-),男,高级工程师,主要从事铸造砂再生的研究。