碱酚醛混合树脂砂再生工艺探索

2017-08-07董志鹏卢彬彬刘阳綦宗超潍柴重机股份有限公司滨海铸造厂山东潍坊261001

董志鹏,卢彬彬,刘阳,綦宗超(潍柴重机股份有限公司滨海铸造厂,山东潍坊261001)

碱酚醛混合树脂砂再生工艺探索

董志鹏,卢彬彬,刘阳,綦宗超

(潍柴重机股份有限公司滨海铸造厂,山东潍坊261001)

铸造用树脂砂有很多种再生方法,而通常用脱膜率即灼烧减量的变化来评价再生效果。本文介绍了不同条件下热法对碱酚醛混合树脂砂进行再生的效果对比,以及旧砂在实际生产中的应用情况。通过系列试验,重点对灼烧减量及酸耗值进行了对比分析,充分焙烧再生后的旧砂完全满足生产要求,为企业降低生产成本及污染物排放提供了有力保障。

碱酚醛树脂砂;灼烧减量;酸耗值;再生

随着环境污染问题的日益突出,铸造企业的污染问题成为焦点,而铸造旧砂的排放占比巨大,故铸造旧砂的再利用问题极为迫切。对于铸造用树脂砂,回用的途径即为再生。铸造用旧砂再生方法一般分为湿法再生、干法再生、热法再生、化学再生等。对于碱性酚醛树脂砂来说,由于湿法再生存在二次污染,并且一次性投资大,成本高;而干法再生与化学再生又无法有效剥离并去除旧砂表面残存的树脂膜或残留脂[1]。本文对酯硬化碱酚醛树脂砂、冷芯盒砂和热芯盒砂的混合砂(简称为碱酚醛混合树脂砂)的热法再生工艺进行了探索试验。

1 旧砂再生工艺

1.1 热法再生

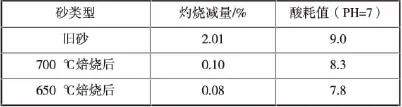

研究采用F A T A再生设备如图1所示,首先将旧砂破碎后进行700℃和650℃焙烧热法再生,对比两种方案的再生效果,如表1所示。

图1 FATA再生设备简图

表1 不同焙烧温度的再生效果对比

从检测数据可以得出,树脂膜得到了充分焙烧去除,但是再生前后砂的酸耗值降低不明显,说明此温度下的热法再生不能有效去除旧砂中的残留碱。

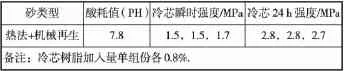

1.2 热法+机械再生

对以上焙烧后的旧砂进一步进行机械再生处理,考察再生效果。对热法+机械法再生后的砂样,进行酸耗值和冷芯盒8字试样的检测,数据如表2所示。

表2 热法+机械法再生砂的性能参数

由表2可知机械再生对碱酚醛混合树脂砂中碱性物质去除几乎不起作用,且在检测过程中发现,虽然冷芯强度很高,但是树脂砂混制后很短时间后就出现发粘和结硬壳的现象,说明此温度下的热法再生砂的可使用时间明显缩短。

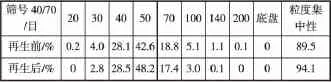

1.3 充分焙烧的热法再生

为了改善试验效果,故对焙烧炉的炉体结构进行了优化,但再生效率减半(0.5 t/h的炉子,按照200 kg/h投料控制),同时将焙烧温度提升至700℃~750℃,以使碱酚醛混合树脂旧砂能够更充分地焙烧。按照此方法对旧砂进行处理。再生后的性能参数见表3、表4.

表3 高温再生砂的粒度集中性对比

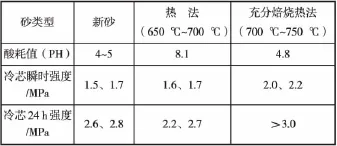

表4 两种热法再生后的性能参数对比

可见,热法再生是树脂砂再生的有效手段,经热法再生后,其灼烧减量、粒度等方面均能达到甚至超过新砂水平,但在去除树脂砂中的碱性物质方面,只有高温充分焙烧才能够在一定程度上起到作用。

2 FATA再生砂用于酯硬化碱酚醛树脂砂的工艺性

在型砂化验室用F A T A再生砂混制碱酚醛树脂砂,制8字样,在一定条件下固化后,测试8字样抗拉强度,并在同条件下与新砂对比。

500 g砂加入2.7m L固化剂混砂1m in后再加入8m L碱酚醛树脂混砂2m in,用木模人工压实制8字样6个,起模后其中3个8字样置入烘干箱140℃固化30m in后取出冷却至室温测试抗拉强度,另外3个8字样置入干燥器中自然固化24 h后检测抗拉强度。

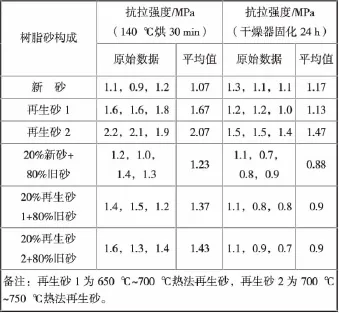

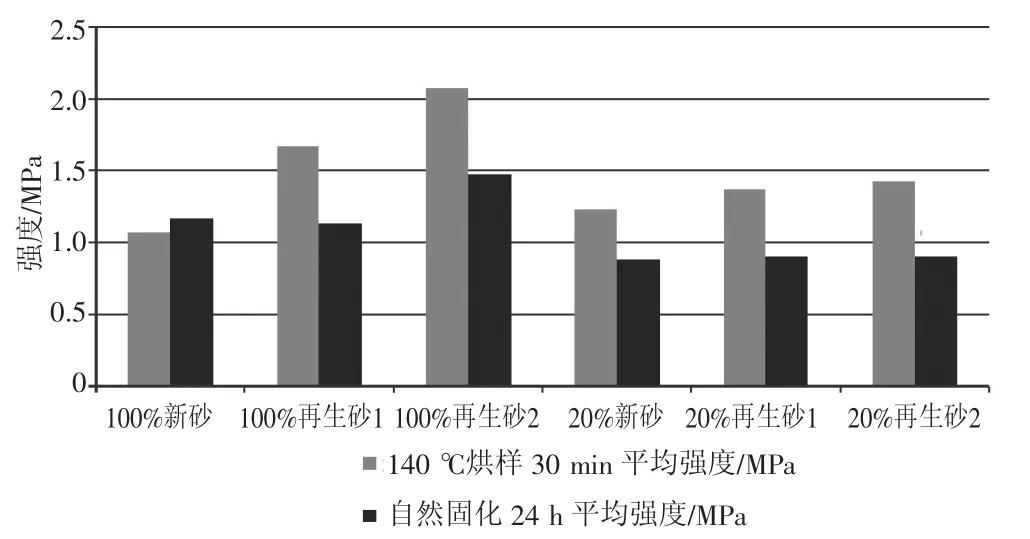

鉴于目前我厂存在两种碱酚醛树脂砂的使用工艺,即制芯使用100%新砂,造型使用20%新砂+80%旧砂,本次测试也同样测试了不同混砂工艺下的对比数据,具体结果见表5及图2.

表5 不同混砂工艺下参数对比

图2 不同混砂工艺下参数对比

通过对比发现,就固化方式来讲,经140℃烘干30m in的抗拉强度普遍比自然固化24 h的高。在140℃烘干30m in条件下,100%以及20%新砂/再生砂两组对比数据均显示F A T A再生砂强度明显高于新砂,且700℃~750℃F A T A再生砂比650℃~700℃F A T A再生砂更优。就自然固化24 h条件下,检测数据的对比趋势不如140℃烘干30m in条件下的明显,但依然显示出F A T A再生砂强度大于新砂强度的规律。

3 FATA再生砂冷芯盒制芯工艺性

3.1 试样测试

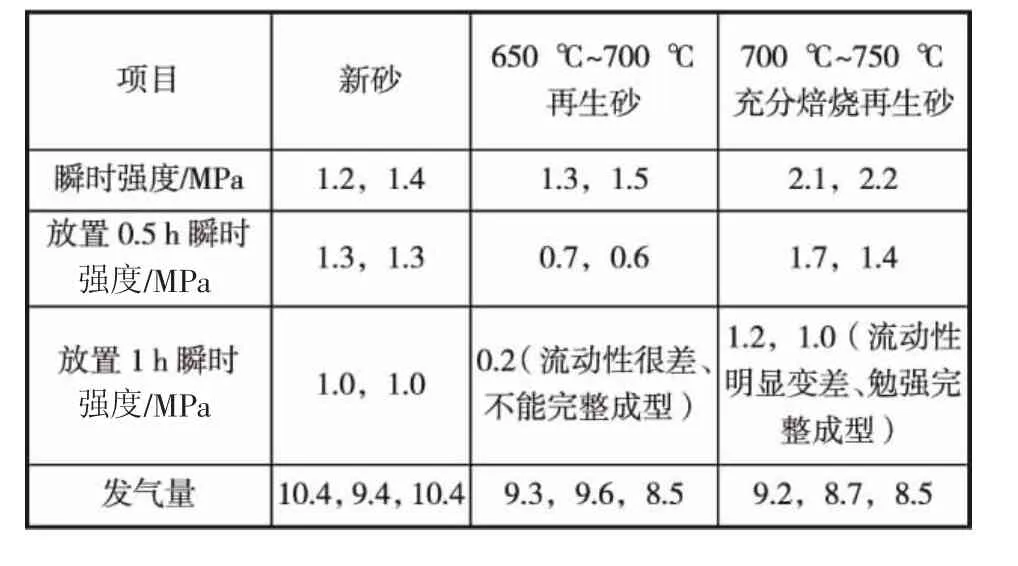

由表4可知在酸耗值方面,700℃~750℃充分焙烧后砂的酸耗值相对650℃~700℃普通焙烧的砂有一定降低,但仍旧没能达到新砂的水平。冷芯盒强度方面,650℃~700℃热法再生的砂与新砂相当,700℃~750℃充分焙烧再生的砂强度更高。此外,为了测定较具体的冷芯砂的可使用时间,通过混砂后,间隔一定时间再打8字试样并测试其强度来具体对比测定冷芯砂的可使用时间,数据见表6.树脂加入质量分数按照单组份各0.8%,测试室温为26℃.

表6 不同再生砂用于冷芯盒制芯试验数据对比

由以上试验结果并结合前人的研究[2]可以看出,碱酚醛混合树脂再生砂用于冷芯盒工艺时,碱性物质的残留显著缩短芯砂的可使用时间,且碱性残留越多(酸耗值越高),可使用时间越短。另外,从发气量检测结果可以得出,再生砂的发气量较新砂有进一步降低,可见热法再生可有效去除砂中的发气物质。

3.2 小批量产品验证

对650℃~700℃以及700℃~750℃充分焙烧两种再生砂分别进行混砂制芯工艺试验,冷芯盒混砂采用S20200树脂砂碗型混砂机,在制芯试验中,故意放慢节拍(即制完一模后间隔一定时间,再制下一模)制芯,采用M LA20A型射芯机制作某型机体的水道芯。

3.2.1 700℃~750℃充分焙烧再生砂

700℃~750℃充分焙烧再生砂混砂树脂加入质量分数为1.5%(混砂200kg,树脂单组份各1500m l),自混砂完毕起45m in内,共制14模砂芯,砂芯均完整紧实,如图3.

在午休时间人为留有一定量砂,至下午上班再制芯(混砂完毕2.5 h),制出的一模砂芯局部不致密,砂芯有酥脆的现象,但仍然可用,如图4.

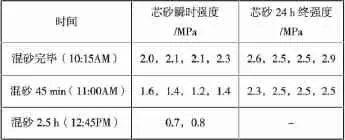

在混砂完毕、混砂后45m in、混砂后2.5 h分别检测芯砂强度,结果见表7.

图3 700℃~750℃充分焙烧再生砂混砂完毕45min内某型机体水道芯

图4 700℃~750℃充分焙烧再生砂混砂完毕2.5 h某型机体水道芯

表7 再生砂用于冷芯盒制芯可使用时间相关数据

结合制芯情况以及芯砂强度的检测结果看,700℃~750℃充分焙烧再生砂基本能够满足正常生产节拍下制芯要求。

3.2.2 650℃~700℃热法再生砂

650℃~700℃热法再生砂混砂采用1.6%树脂加入量,混砂完毕后至30m in内,制芯9模状况良好,如图5所示。但在35m in之后打的砂芯已经酥脆到不能使用。

因此650℃~700℃热法再生砂用于冷芯盒制芯生产时,芯砂可使用时间约为30m in,而实际制芯生产中要求芯砂的可使用时间至少为1.5 h,所以在芯砂可使用时间方面,650℃~700℃热法再生砂不能满足生产需求。

3.2.3 铸件内腔质量检测

试验制出的砂芯(15+9组)存放8天之后陆续用于组芯浇注,在清理工序观察砂芯对应的铸件内腔质量,所检验铸件的内腔均未出现异常缺陷。

图5 650℃~700℃热法混砂完毕30min内再生砂某型机体水道芯

4 结论

通过利用F A T A设备进行的一系列碱酚醛混合树脂砂的再生试验,表明将F A T A再生砂用于实际生产具有可行性,并得出以下结论:

1)热法再生是碱酚醛树脂砂再生的有效手段,焙烧温度和时间直接影响再生后碱性物质的残留量,高温下的充分焙烧可获得较优质的再生砂。

2)碱酚醛再生砂用于冷芯盒工艺时,碱性物质的残留显著缩短芯砂的可使用时间,碱性残留越多(酸耗值越高),可使用时间越短。

3)F A T A 700℃~750℃充分焙烧再生砂用于冷芯盒树脂工艺时,能够满足正常生产节拍下的冷芯盒制芯要求。

[1]李汉锟,张鑫,刘加军,等.酯硬化碱性酚醛树脂砂旧砂再生工艺的试验研究[G]//2009中国铸造活动周论文集.山东:2009.

[2]陈代海,王涛.冷芯盒树脂可使用时间和抗湿性的研究[J].铸造工程,2001(2):14-15.

Study on Regeneration Process of Alkaline Phenolic Resin Sand

DONG Zhi-peng,LU Bing-bing,LIU Yang,QIZong-chao

(Weichai Heavy Machinery CO.,LTD.,Weifang Shandong 261001,China)

There aremany kinds of regenerationmethods to casting resin sand.The regeneration effect is usually evaluated by the film removing rate,namely change of loss on ignition.The thermal processes under different conditionswere introduced and compared in this paper for the regeneration of the alkaline phenolic resin sand and the application of the sand in the actual production situation introduced also.Through a series of experiments,the loss on ignition and acid consumption value were compared and analyzed.The results showed the regenerated sand after sufficient burning at 700℃~750℃completely met the production requirement,which provided a powerful guarantee for enterprises to reduce the production costand pollutantemission.

alkaline phenolic resin sand,loss on ignition,acid consumption value,regeneration

TG23

A

1674-6694(2017)03-0016-03

10.16666/j.cnki.issn1004-6178.2017.03.006

2017-03-09

董志鹏(1983-),男,工程师,主要从事铸铁铸造工艺和质量管理工作。