高薄拱坝碾压混凝土入仓方式浅析

2015-12-15冯江江

冯江江

(中国水电建设集团十五工程局有限公司,陕西西安710016)

1 碾压混凝土运输现状

目前国内、外碾压混凝土拱坝工程一般采用自卸汽车、皮带机输送系统、负压溜槽、塔(胎)带机、满管溜槽、门机、缆机等垂直运输方式,但它们的使用通常对地形有较高的要求。例如,自卸汽车运输方式要求岸坡具备修建汽车道路的条件,皮带机输送系统要求线路所对应的坝肩坡度要小(一般小于20°),负压溜槽使用坡度要求在45°~53°之间。塔(胎)带机、门机、缆机对安装地形、场地要求高,设备投入及安装费用高,而且施工强度有时会受到限制。因此研究在陡峻河谷、高差较大情况下,混凝土物料负扬程输送情况下的运输方式是解决碾压混凝土高拱坝的必要途径。

缆索吊罐输送混凝土是将混凝土搅拌好后倒入吊罐中,采用缆机将吊罐吊运到仓面上。负压溜槽是沿落差坡面布置混凝土输送钢管,在钢管的末端安装钢质葫芦瓢状的内衬充气耐磨尼龙芯布的橡胶囊,用该橡胶囊吸收混凝土的下落动能,实现缓冲。满管输送是在混凝土充满钢管三分之二以上高度后,打开钢管末端的活门放出混凝土,实现无离析输送。

缆索吊罐架设成本高,生产效率低;负压溜槽的橡胶囊制造成本高,使用寿命短;满管输送系统组成复杂,钢管必须做成微倒喇叭形,使用中控制系统稍有失误必须将混凝土全部放空,疏通困难、浪费大。另外,负压溜槽和满管输送仅适应落差高度较小的垂直运输,对混凝土垂直输送高差较大的工程适用性较差,需要找到新的混凝土输送方式进行解决。

混凝土垂直输送的现有技术除缆索吊罐、负压溜槽和管道输送外,最新专利技术为“混凝土浇灌技术”。

“混凝土浇灌技术”装置是在混凝土的下落路径即溜槽的中途设置缓冲箱,在混凝土经过其内部时,再次搅拌混凝土。该装置由输送管、钢管、缓冲装置、搅拌箱和橡胶弹性开闭排出口等五种部件用法兰盘和螺栓联结组成。混凝土沿输送管靠自重下落,经过缓降箱降低混凝土的下落速度后进入搅拌箱,使搅拌箱免受下落混凝土的冲击,提高搅拌箱的耐久性。

“混凝土浇灌技术”装置组成系统需用的部件较多,一套系统需要多个缓降单元组成,仅一个缓降单元除输送管外,就需要三种七个部件,仅法兰盘一项就需要14件。另外,该装置没有从根本上解决磨损问题,只是把对搅拌箱的磨损转移到结构复杂的缓冲装置上,总体使用寿命依然很短,并且此技术主要适用于常态混凝土的运输,对干硬性的碾压混凝土大粒径骨料的输送并不适用。

2 高薄拱坝碾压混凝土输送方式研究

近年来,常规超长溜槽、串筒、真空溜管、负压溜槽等混凝土输送工艺得到了长足发展,在许多工程中都得到成功应用,但都不同程度存在工艺缺陷,使用范围受到一定限制。

为了保证施工质量、加快施工进度结合工程特点,在充分调研国内外碾压混凝土垂直运输方式的基础上,混凝土的垂直运输一直是工程界攻关的重大课题,尤其是对于大高差的下降运输,广大水电建设者为寻求理想的输送工艺付出了巨大的努力,并不断取得新的成果。

由三峡工程引进的MY-BOX管给人们提供了一个新的思路,开辟了一个竖向运输混凝土的新途径。随着三峡工程的大规模应用,许多大型水电站工程也开始推广并有所发展。使用范围由垂直运输扩展到斜坡输送,混凝土由适应二级配到对三级配也可顺利施工,运输高差在数个工程中都突破了100 m。BOX管已逐渐成为常态混凝土输送过程中不可缺少的常规工具。

贵州大花水工程经过攻关,将BOX管创造性地运用到干硬性碾压混凝土的运输中,取得新的成果。该项目由于是初步运用,输送高差较小,还有许多环节需要完善。对于三里坪、罗坡坝、云口等工程的较大高差的输送条件,也还有一些细节需要研究改进。

经研究实验提出采用缓降拌合管在三里坪、罗坡坝、云口等工程碾压混凝土拱坝的混凝土垂直运输方式。

2.1 缓降拌合管结构及工艺原理

缓降拌合管是一组由若干空腔组成的锥管结构,包括输送直管和缓降拌合管两部分。缓降拌合管输送直管管径400 mm,每节长3 m,材质为6 mm厚锰板,两头带有连接法兰盘,缓降拌合管每节长3m,包括渐变锥管和缓降器两部分,材质与输送直管相同。安装时每9 m直管(3节)安装一个缓降拌合管,各个构件均采用螺栓连接,见图1。

缓降拌合管具有上下两个方口法兰盘1,在两个法兰盘1之间固定连接一堆由矩形渐变为圆形又从圆形渐变为矩形的缓降拌和段6而形成两个输送通道,每个缓降拌合段6的上下两个矩形口的相位差为90°,在每个法兰盘1处沿两个缓降拌合段6侧板贴合而形成的中分板2的顶端固定有减磨圆钢3,在两个缓降拌合段6侧板之间并且与减磨圆钢3相垂直90°的平面方向上焊接有消能圆钢5,在矩形口以下缓降拌合段6的斜面板13和侧板上平行焊接有垫被圆钢4。

图1 缓降拌合装置

两个缓降拌合段6相近的侧板合并成中分板2位于法兰盘1的二分之一处,形成了两个输送通道,每个缓降拌合段6由与法兰盘1接触的矩形口渐变为圆形口,中间与圆形段7相接后又由圆形口渐变为矩形口再与另一个法兰盘1相接,上下两个矩形口的相位差为90°。

垫被圆钢4间隔平行焊接在缓降拌合段6的斜面板13和侧板上,其作用是在混凝土下降过程中,受到垫被圆钢4的阻挡后会在每根圆钢与斜面板13及侧板的接触处堆积成一个斜坡垫被层,可使粗骨料实现软着陆,消除大部分动能,同时能延长装置的使用寿命。

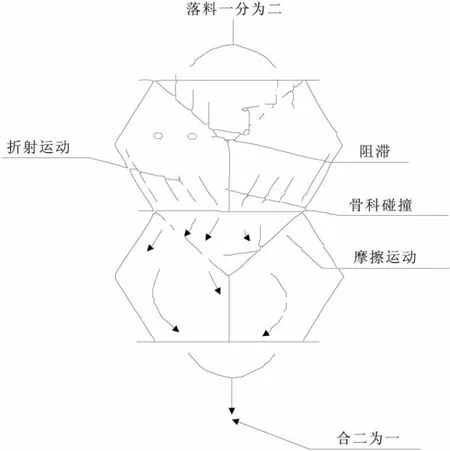

缓降拌合管在实际使用中的安装结构和混凝土流动方向图见图2。将两个缓降拌合管装置通过法兰盘1和螺栓连接,再在其两端的法兰盘1上连接锥形管,上端的锥形管与混凝土输送管连接。落料进入上口时被分成两部分进入缓降拌合管,在管内经过阻滞、折射运动、骨料相互碰撞改变运动方向,经连续碰撞、落料与管摩擦、扩散、汇合等复合阻尼过程后,动能被转换吸收,运动速度极大下降,最后在下口相对上口交换180°后,合二为一,落入下一节输送直管。

缓降拌合管不仅使落料的运动速度极大降低,还使分离的拌合料再次得到拌合,起到缓冲与拌合的双重作用。缓降拌合管的设计横断面大于输送钢管横截面的二倍,在管内经过各种复杂过程后进入大锥角倒锥管断面。所以在缓降拌合管内尽管运动速度较低,加之上层骨料的撞击作用,不会造成骨料分离。

图2 混凝土在拌合器内运动示意图

2.2 缓降拌合管现场安装调试

缓降拌合管的工作特征是使拌合料的重力加速度充分降低。理想的工况是经过缓拌管的阻尼作用后,拌合料的出口加速度为零。

2.2.1 输送钢管的阻尼作用

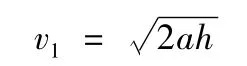

当输送钢管的设置倾角为α时,拌合料与钢管壁的摩擦阻力随倾角的增加而加大,粗骨料由单纯的直线运动变为滚动,此时的运动加速度为a=g(1-fcosα)

式中,f为拌合料与钢管的摩擦系数。假设拌合料进入钢管的初速度为零,在钢管出口处的末速度为

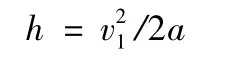

输送钢管的垂直高度为

2.2.2缓降拌合管的阻尼作用。

从缓降拌合管的工作原理可知:

①进入缓降拌合管的拌合料在出入口两次受到圆钢管的阻滞,约占总量的3/4;

②未受到钢管阻滞的拌和料在斜面上受到折射阻尼;

③折射出的骨料与被阻滞后的骨料发生碰撞,各自的运动方向都发生变化,产生新的连续碰撞;

④缓降拌合管的管壁都有较大的倾角,运动的摩擦阻力较大。如果拌合料进入缓降拌合管的初速度适当,各种阻尼的综合作用,足以使拌和料的出口速度为零。即

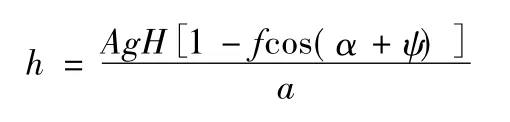

式中,A为缓降拌合管的综合组尼系数;ψ为缓降拌合管的管壁倾角(度);H为缓降拌合管的阻尼长度(m);

2.2.3 缓降拌合管的设置间距

综合(1)(2)两项,得出斜竖管的设置间距h为

式中综合阻尼系数、拌合料对管壁的摩擦系数还有待于试验求证。运用时,可根据经验或估计值框算,在实践中调整。缓降拌合管设置间距在竖向输送常态砼情况下一般取12~15 m。缓降拌合管在施工现场使用时针对碾压混凝土进行多次的实验调试,对使用的材料和每一分段长度都进行了试验,分段长度在6 m一节时由于距离过短,缓降拌合管安装较多,混凝土下降速度受阻,容易造成堵管现象,如果每一节长度为12 m时,混凝土下落速度过快,并且由于缓降拌合管安装少,骨料分离现象较严重,经过实验研究,最终确定每一节长度为9 m,使用效果良好。

2.2.4 缓降拌合管材质选择

缓降拌合管材料使用的锰钢板厚度经过多次试验,在角度变化的情况下,锰钢板的磨损程度也有变化,当角度较大时,混凝土输送速度快,并且不容易发生堵管现象,锰钢板磨损程度较小,经多次试验并结合现场实际情况,最终确定锰钢板厚度为6 mm,在施工过程中只进行了局部的维修,整体使用效果良好。

2.3 缓降拌合管系统布置

为了减少混凝土转运次数,一般将拌和系统设置在左、右岸坝顶,或采用自卸汽车进行运输至坝顶位置。运输系统由两部分组成,第一部分为由宽1 000 mm的皮带将成品熟料自拌和机出口水平运输至坝顶拱端正上方平台受料斗;第二部分为由缓降拌合管沿拱端运输至施工仓面。

在坡面搭设钢管承重架作为系统支架,斜坡支架顶面设计在同一平面上,系统通过钢管、钢丝绳与承重架、岩石连接。

2.3.1 承重架基础

在拱端坡面上用手风钻垂直于管中心线方向造Φ50孔,孔深(50~80)cm,在孔内插入Φ48钢管搭设悬挑承重架,每一组横杆与其对应的斜撑杆组合成为一个独立的受力单元,独立承担来自缓降拌合管或立杆传来的荷载,并且单独的某一个受力单元拆除后,不影响承重架其它构件的承载能力。

2.3.2 缓降拌合管部位的加强架

由于缓降拌合管较之普通直管体积较大,并且在混凝土熟料运输中起到关键作用,在整个使用周期内属于重点检查和维修保养对象,故对该部位在普通承重架基础上搭设加宽平台,加宽60 cm。

2.3.3 坡面管道与承重架连接

坡面管道荷载通过两种途径传递给承重架:①直管段每隔6 m布设一个抱箍,抱箍通过横杆将荷载传递到承重架;②缓降拌合管腰部通过横杆将荷载传递到承重架。

缓降拌合管及管路系统均固定在排架上,排架生根在岩石上,为了确保绝对安全,整体管路采用Φ16钢丝绳锚固在岩体上。具体措施为:每个抱箍对应一个钢丝绳牵引,Φ16钢丝绳牵引间距6 m,牵引地锚采用Φ25锚杆锚入岩石3 m。

2.3.4 安装

安装采用自下而上的顺序操作,从仓面高程3.0 m以上开始,底部安装第一节缓降拌合管,向上每安装3节(9 m)直管后安装一节缓降拌合管。安装采用的方法是:从坝顶布设一根牵引主钢丝绳,坝顶端头固定,坝底端头用推土机牵引,在坝顶平台固定一台卷扬机作为副绳,缓降拌合管在坝面通过滑轮与主绳连接,副绳牵引缓降拌合管沿主绳向上滑动,到达安装部位时,坝面推土机沿主绳方向向后移动,使缓降拌合管落在安装位置。安装示意图见图3。

2.3.5 人行爬梯检修通道及安全防护措施

为了便于缓降拌合管在运行期的检修以及保养,在缓降拌合管支撑架内设交通爬梯。交通爬梯加工成标准节,每个标准节长度3 m,宽度60 cm,步距30 cm,踏步以及梯梁均采用L50×3角钢。

图3 缓降拌合管系统布置

缓降拌合管系统安装完成后进行试运行,根据坝面施工强度调整给料速度。随着大坝的浇筑,坝面高程不断上升,根据缓降拌合管落料口距坝面垂直距离来逐步拆除缓降拌合管,每次拆除一节(3 m)。

2.4 质量控制

2.4.1 1vc值控制

施工中重点控制碾压混凝土的出机口vc值,一般情况控制在3~5 s之间,不宜大于10,通过垂直输送系统到达仓面后vc值损失1~2 s。

2.4.2 落料分离控制

落料口距离仓面高度控制在3 m以内,可以有效的防止物料分离。落料流量控制在80~200 m3/h,流量越大落料效果越好。

3 结语

碾压混凝土坝的修建已逐步进入地形较为复杂的地域,坝址岸坡陡峻的典型“V”型河谷越来越多,出现负扬程运输混凝土上垻的情况不断遇到。

采用缓降拌合管垂直运输系统,设施简单、便于施工、便于操作、缩短工期、费用低廉,施工质量可望提高,开辟了碾压混凝土垂直运输的新思路,具有较好的经济效益和社会效益,应用前景十分广阔。