一种迎角模拟器设计研究

2015-12-15王珍曾宪忠

王珍,曾宪忠

(上海飞机设计研究院,上海 201210)

0 引言

迎角也称为攻角,它反映飞机轴线与气流方向间的夹角。迎角大小与飞机的升力和阻力密切相关,当达到临界迎角时,飞机将失速,所以飞行控制中迎角的测量十分重要。一方面,将迎角信号输送给仪表显示或送到失速告警系统,供飞行员观察;另一方面,飞控系统引入迎角信号以限制最大法向过载。飞控系统地面模拟试验最重要的环节为半实物仿真,而试验中飞机运动由计算机仿真实现,无法直接带动迎角传感器。为使迎角传感器进入闭环试验,从而给飞控系统提供模拟的飞机迎角信号,必须研制一种迎角模拟器进行驱动。

1 主要技术指标

由于试验中迎角模拟器的主要作用是将模拟的飞机迎角信号引入飞控系统,故迎角模拟器设计的主要技术指标有转角范围、位置精度和系统工作频带等,具体指标确定方法如下:

1)转角范围

迎角模拟器转角范围须大于飞机的迎角范围,考虑到民机实际迎角范围不大,可参考传感器测量范围将模拟器设计为有限转角:-Φ°~ +Ф°。

2)位置精度

迎角模拟器位置精度需要比迎角传感器精度高一到两个量级,考虑到传感器的精度量级为十分之一度,模拟器定位精度设计为角秒级:±θ″。

3)系统工作频带

迎角模拟器的系统频宽须大于飞机运动的最大频率。根据飞机纵向短周期和荷兰滚最大速率确定飞机的最大频率,一般取3~5倍作为模拟器的系统频宽,为输入正弦信号Asin(2πft),幅值±A°,其中幅频误差│ΔA/A│≤10%,相频误差│ΔФ│≤10°。

2 机械台体设计

2.1 迎角传感器工作原理

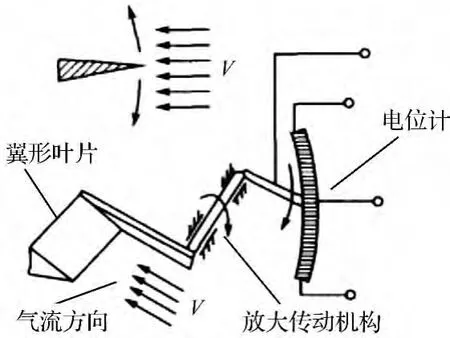

民机常用的风标式迎角传感器结构原理如图1所示,传感器由具有对称剖面并随气流变化而转动的翼形叶片、放大传动机构和电位计构成。翼形叶片与放大传动机构的轴固连,传动机构的另一端与电刷固连。当飞机以一定的迎角飞行时,作用在叶片上下表面的气动力不相等,产生压差,使叶片绕轴旋转,直到中心线与迎面气流方向一致为止。叶片转角就是飞机当时的迎角,经放大传动机构,带动电刷转动,输出与迎角成比例的电信号[1]。

图1 典型迎角传感器结构原理图

2.2 台体结构设计

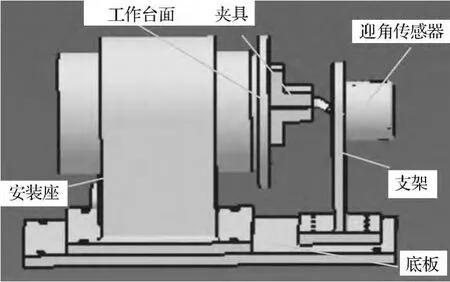

根据迎角传感器工作原理,采用专门设计的夹具将迎角传感器的风标与电机转轴机械连接,利用电机对迎角传感器进行驱动,这种连接只要电机能够带动迎角传感器风标转动即可。迎角模拟器台体设计为单轴卧式回转台,主要由安装座、工作台面、电机、编码器、夹具、支架、迎角模拟器、底板等组成,如图2所示[2],电机、编码器布置在安装座内部。

迎角模拟器的动力采用一个直流力矩电机直接驱动,电机定子安装在安装座上,电机转子与回转轴系直联,回转轴前端安装工作台面,与主轴法兰连接销钉定位,工作台面上安装夹具,用于驱动迎角传感器。支架与回转安装座共用底板,保证驱动电机与迎角传感器同轴。台面材料采用优质铝板材,以减少转动惯量,满足指标要求;底座材料采用高强度优质铸铝;轴系通过一对P4级精密角接触球轴承支撑[3]。转台所需控制电缆连接器安装在底座上,便于维护。转角±Ф°外安装电气和机械限位保护。在台面零度位置有定位器锁紧装置,便于负载安装和锁紧状态断电。

图2 迎角模拟器机械台体示意图

2.3 驱动电机选择

电机的选择直接影响迎角模拟器的最大加速度、最大速度、频带指标,同时影响到台体的结构和尺寸设计,因此电机的选择是结构方案初步确定的首要工作。电机的力矩波动是制约低速平稳性和速率精度、速率稳定度的重要因素。而钕铁硼直流力矩电机力矩波动小,线性度好,电气时间常数小;并且力矩大,过载能力强,快速反应性好。因此选用这种力矩电机有利于低速性能,速度稳定性及频率响应等要求的实现。电机选型计算如下:

首先建立机械台体三维模型,得到台体的转动惯量J1和迎角传感器的转动惯量J2。

最大角速度 π

最大力矩M1=J×=( J1+J2)×/57.3

式中A,f—正弦信号Asin(2πft)的幅值和频率;

J—转动惯量。

按照最大角加速度计算:

最大力矩M2=J×ε=(J1+J2)×ε/57.3

式中J,ε—转动惯量,最大角加速度。

最后按以上两种计算方式的最大力矩,选取合适的直流力矩电机并留有余量。

3 控制系统设计

3.1 控制系统硬件设计

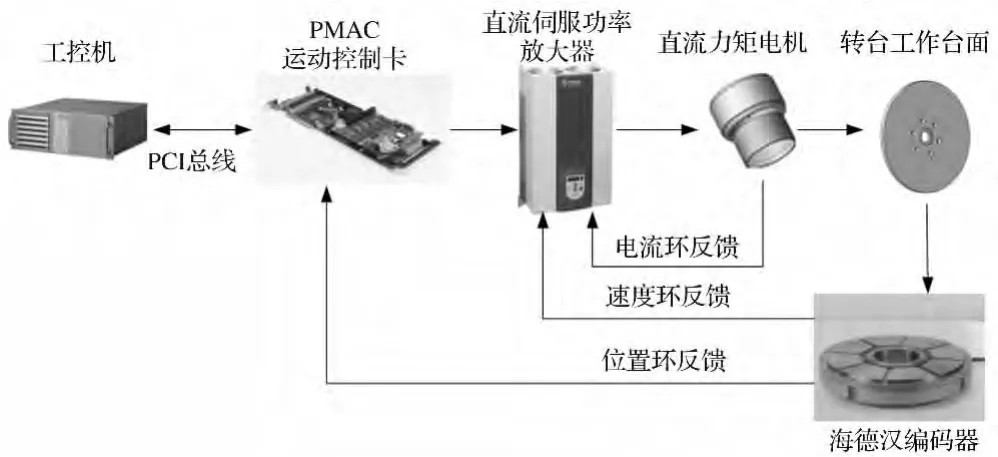

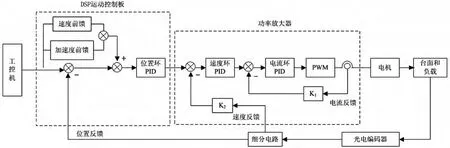

控制系统是实现迎角模拟器性能指标和功能的最关键部分。控制系统硬件包括工控机、运动控制卡、功率放大器、电机、编码器以及供电电路、控制电路等。控制系统硬件框图如图3所示。

在硬件配置上,采用工控机加高性能运动控制卡相结合的方式。工控机用于为操作者提供人机界面,完成除运动控制之外的所有系统管理和控制,主要包括运动管理,通讯,在线检测、安全保护、故障诊断,数据处理等。运动控制卡选用美国Delta Tau公司研制的PMAC-Lite-2轴运动控制卡,采用数字伺服控制方式,可快速计算系统的控制规律,由高精度D/A输出经功放驱动后给执行电机,实现系统的实时控制。桂林星辰公司的SC系列直流伺服功率放大器实现对直流力矩电机的控制,并接收台体的速度反馈信号,进行速度综合[4]。海德汉高精度光电编码器作为系统的主反馈元件,对轴角运动进行测量与反馈。

图3 控制系统硬件框图

3.2 控制策略

控制系统采用位置、速度和电流三闭环伺服控制策略。电机驱动电流与直流伺服功率放大器构成电流闭环,改善电机的工作特性和安全性。光电编码器信号经过转换处理后构成速率闭环,以改善执行元件控制特性的线性度和动态特性。位置闭环是控制系统的主回路,光电编码器作为系统的主反馈元件,与PMAC运动控制卡构成数字式角位置伺服回路,控制执行元件的运动,满足迎角模拟器的各项动态性能指标[5]。同时引入速度和加速度前馈,使系统具有良好的动态特性和克服干摩擦扰动的能力[6]。图4表示了控制策略的简化框图。

3.3 光电编码器选择

轴角运动的测量与反馈是实现迎角模拟器运动控制的关键技术之一,选用高分辨率、高精度、宽速率范围的光电编码器作为角运动测量与反馈部件。编码器选择的原则是:测量精度应能满足指标要求;安装尺寸和方式应能适应结构要求;输出信号方式与控制器接口的匹配性能;为了保证低速和跟踪性能需要,适当提高测量分辨率;安装与调整的工艺性。选用的光电编码器主要技术参数如表1,相关计算如下:

表1 编码器

2)根据编码器测量误差±θ″1、测量分辨率Δθ和安装误差±θ″2,得到角位置定位精度

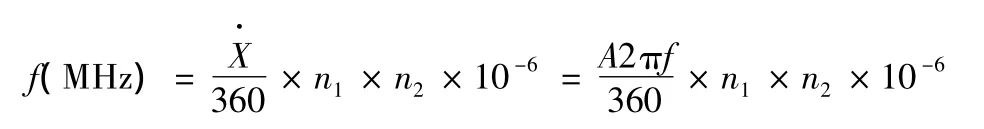

3)信号频率

编码器输出信号最高频率取决于测量分辨率和最高转速,信号最高频率计算如下:

而PMAC运动控制卡最高处理信号频率为80 MHz。

δθ<θ并且f<80 Hz,则可以满足系统位置精度的要求。

图4 控制策略简化框图

4 结束语

针对飞控系统地面模拟试验的半物理仿真需求,提出了一种基于数字伺服控制的迎角模拟器设计方案,从机械台体结构、控制系统硬件配置两个方面进行了论述。由于迎角模拟器是一种精密的机电综合设备,驱动电机、光电编码器、运动控制卡等关键部件的选型和控制策略的设计对迎角模拟器的性能实现尤其重要。本文对航空航天领域仿真转台试验设备的工程实施具有一定的参考意义。

[1]吴森堂,费玉华.飞行控制系统[M].北京:北京航空航天大学出版社,2006.

[2]张德发,叶胜利.飞行控制系统的地面与飞行试验[M].北京:国防工业出版社,2003.

[3]李强,薛开,李霞.三轴仿真转台设计及动力学耦合分析[J].机械设计,2012,29(5):15-16.

[4]柴晓辉.三轴转台伺服系统设计[D].哈尔滨工程大学硕士学位论文,2007.

[5]王海涌,张为玮,王卫.多轴运动控制器在转台控制系统中的应用[J].电子技术应用,2010,36(3):97-99.

[6]杨黎都,肖本龙,张程,等.三轴仿真转台动态性能对仿真试验影响分析[J].电子测量技术,2011,34(12):29-30.