锅炉水位实验系统PCI总线改进及模糊控制组态仿真

2015-12-15张涛

张涛

(华北科技学院,河北 三河 065201)

0 引言

工业锅炉是采暖供热系统的核心设备,其主要任务是安全可靠、经济有效地把燃料的化学能转化为热能,生产出满足需要的蒸汽或热水。为保证锅炉的正常运行,需要维持锅炉水位为正常标准值,锅炉水位过低,易烧干锅而发生严重的事故,锅炉水位过高,则易使锅炉内压力过大发生爆炸。锅炉系统的水位是否稳定,直接影响到工业生产的安全,生产效率的高低,能源是否能得到合理运用等一系列问题,因此必须通过锅炉水位实验系统严格控制锅炉水位的高低,以保证锅炉正常安全的运行[1]。

锅炉水位实验系统是模拟工业锅炉运行与控制过程的装置,是学生认识工业过程控制和计算机控制的重要教学设备。

1 锅炉水位实验系统的现状及其不足

实验室现有一套锅炉水位实验系统,锅炉水位实验系统的实物装置如图1所示。锅炉水位实验系统由控制实验箱、水位传感器、水量调节阀等装置构成。给水流量、排水流量的调节机构分别为给水调节阀、排水调节阀,可以通过控制阀门开度来控制水流量的大小。

图1 锅炉水位实验系统的实物装置

现有的锅炉水位实验系统使用生产厂商配套的控制实验箱作为控制器来完成锅炉水位控制实验。在实验过程中,该锅炉水位实验系统仅需设置少数几个参数即可完成实验,不能真正培养学生的实验动手能力;特别是该实验系统不能改变控制算法,不能充分发挥学生在实验过程中的主动性和创造性[2-3]。

2 基于PCI总线的锅炉水位实验系统的设计

2.1 总体控制方案

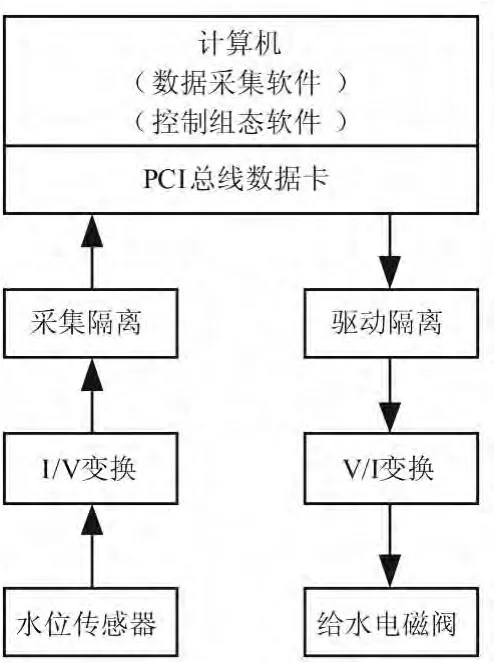

为弥补现有锅炉水位实验系统的不足,作者提出针对现有锅炉水位实验系统的改进控制方案。锅炉水位实验系统控制方案的总体思路是:先将原锅炉水位实验系统的水位传感器信号提取出来,通过PCI接口的数据采集卡引入到计算机中;然后,在计算机中使用不同控制算法对锅炉水位进行控制;最后,利用组态软件将控制过程可视化,能够在计算机上生动直观地显示锅炉水位的控制过程。

图2为设计完成上述控制方案的锅炉水位实验系统组成框图。锅炉水位实验系统主要由计算机(在计算机中运行数据采集软件和控制组态软件)、PCI总线数据卡(包含PCI总线端子板)、水位检测电路(水位传感器、I/V变换、采集隔离)、水位调节电路(驱动隔离、V/I变换、给水电磁阀)等部分组成[4-5]。

2.2 PCI总线数据卡

PCI是外部设备互相联接(Peripheral Component Interconnect)的简称,它是连接电子计算机主板和外部设备的总线标准。

PCI总线数据卡是具有PCI总线的数据采集控制卡,可以直接安装在计算机的主板上。PCI总线数据卡负责完成数据采集任务,并将数据采集结果传递给计算机,以便计算机作进一步处理。

本设计的PCI总线数据卡拟选用研华公司生产的PCI-1716。PCI-1716是一款功能强大的高分辨率多功能PCI数据采集卡,带有采样速率最高达250 k/s的16位A/D转换器。PCI-1716可以提供16路单端模拟量输入或8路差分模拟量输入,也可以组合输入。PCI-1716还带有二个16位D/A输出通道,16位数字量输入/输出通道和一个10 HMs16位计数器通道。

PCI-1716附有32位DLL驱动程序,通过这个驱动程序,编程人员可以使用高级语言编程环境对PCI-1716的硬件进行编程控制,易于实现计算机控制。

图2 锅炉水位实验系统的组成框图

2.3 锅炉水位检测电路

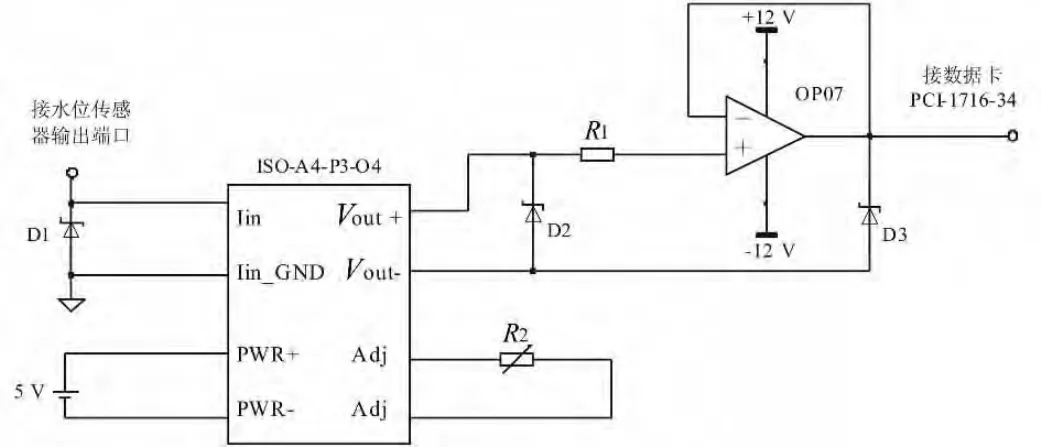

锅炉水位检测电路如图3所示。水位传感器将检测的锅炉水位值变换为电流输出信号,再经隔离转换器ISO-A4-P3-O4变换为电压信号,即完成I/V转换;隔离转换器的电压信号经放大器OP07放大后送至PCI总线数据卡PCI-1716的34端口;PCI-1716负责对此模拟输入信号进行模数转换,然后送给计算机处理。其中,隔离转换器ISO-A4-P3-O4的各位含义是:A4指输入电流信号的范围为4 mA~20 mA;P3指供电电压为5 V;O4指输出电压信号的范围为0 V~5 V。

图3 锅炉水位检测电路

2.4 锅炉水位调节电路

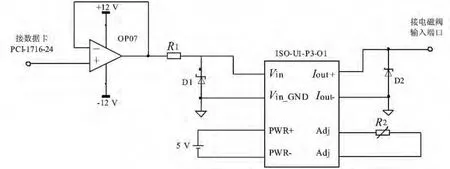

锅炉水位调节电路如图4所示。计算机将处理后的数据送给PCI总线数据卡PCI-1716的24端口,PCI-1716负责对此数字输入信号进行数模转换;放大器OP07接收此模拟输入信号,并将其放大,其信号形式为电压信号;隔离转换器ISO-U1-P3-O1负责将输入的电压信号变换为电流输出信号,即完成V/I转换;隔离转换器输出的电流信号可直接作用于电磁阀,通过阀门的开度来调节流量,进行调节锅炉的水位。其中,隔离转换器ISO-U1-P3-O1的各位含义是:U1指输入电压信号的范围为0 V~5 V;P3指供电电压为5 V;O1指输出电流信号的范围为4~20 mA。

图4 锅炉水位调节电路

3 模糊控制

3.1 模糊控制概述

模糊控制(Fuzzy Control)是利用计算机来实现模拟人的思维过程和控制过程,其最大特点是不需要获得被控对象的数学模型。

因建立锅炉水位实验系统中的精确数学模型较为困难,因此也可以利用模糊控制算法不需要被控对象数学模型这一特点,采用模糊控制算法来控制锅炉水位实验系统中的水位参数[6]。

3.2 模糊控制器的结构

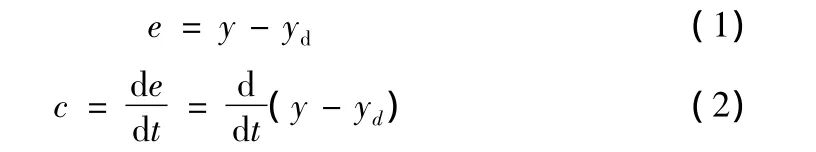

模糊控制器的输入量可选为锅炉水位实验系统中水位实际值与水位给定值之间的误差e及其变化率c,即

式中y为水位实际值,yd为水位给定值。

模糊控制器的输出量选为给水电磁阀的输入控制量u,该给水电磁阀选用比例型电磁阀,通过调节比例型电磁阀的阀门开度变化来调整水的流量。这样,就为锅炉水位实验系统选定了一个双输入单输出的模糊控制器。

3.3 模糊控制规则

根据锅炉水位实验系统的实际情况,设水位实际值与水位给定值之间的水位误差e的取值范围为0 cm~8 cm。将水位误差e分为五个模糊集:E_Less(误差小),E_VeryLess(误差较小),E_Medium(误差适中),E_VeryMuch(误差较大),E_Much(误差大)。选用三角形隶属度函数实现水位误差的模糊化。

设水位实际值与水位给定值之间的水位误差变化率c的取值范围为0 cm~3 cm。将水位误差变化率c分为四个模糊集:C_Less(误差变化率小),C_VeryLess(误差变化率较小),C_Very-Much(误差变化率较大),C_Much(误差变化率大)。选用三角形隶属度函数实现误差变化率的模糊化。

在比例型电磁阀衔铁的有效行程范围之内,比例型电磁铁的吸力与电磁铁线圈的电流大小成正比。模糊控制器的输出量选为比例型电磁阀的输入控制量u,其取值范围为0 mA~20 mA,对应的比例型电磁阀的阀门开度范围为0% ~100%[7]。将给水电磁阀的输入控制量u分为三个模糊集:U_Less(控制量小),U_Medium(控制量适中),U_Much(控制量大)。选用三角形隶属度函数实现给水电磁阀输入控制量的模糊化。

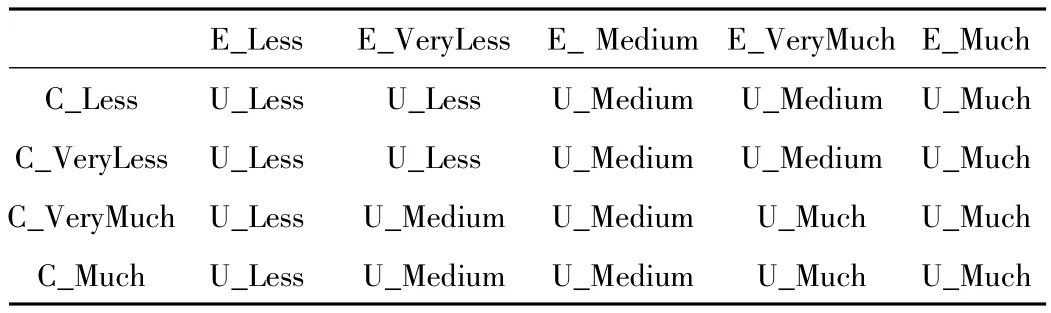

该模糊控制器的模糊控制规则如表1表示。表中,第一行为水位误差的模糊语言变量值;第一列为水位误差变化率的模糊语言变量值;各行和各列的交叉值表示给水电磁阀输入控制量的模糊语言变量值。

表1 模糊控制规则表

4 锅炉水位实验系统的模糊控制及其组态仿真

在对锅炉水位实验系统进行控制的过程中,为实现编辑画面、设置参数、打印曲线、生成报表等交互控制功能,本文设计了锅炉水位实验系统的画面组态控制系统。

本文使用组态王编程软件对锅炉水位实验系统的控制过程进行组态仿真设计。组态软件可以提高控制系统的开发设计工作效率,有助于设计者快速完成控制画面的编辑工作。

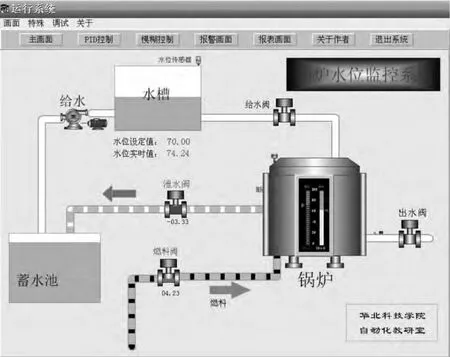

首先建立工程文件,定义各个输入变量和输出变量,并将这些变量分别与传感器和执行装置进行通讯连接。然后建立“主画面”画面,在画面中加入锅炉水位实验系统的各种元素,并与前述定义的变量进行连接,然后保存运行。“主画面”的组态仿真运行效果如图5所示。

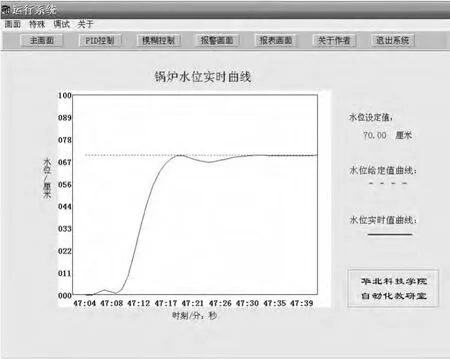

之后再建立“水位控制”画面,使用模糊控制方案对锅炉水位进行控制,“水位控制”画面的组态仿真运行效果如图6所示[8-9]。

图5 “主画面”的组态仿真运行效果

图6 “水位控制”画面的组态仿真运行效果

5 结束语

针对现有锅炉水位实验系统存在控制装置交互性差、控制算法单一等缺点和不足,提出了针对现有锅炉水位实验系统的改进控制方案。其主要结论如下:

(1)设计了基于PCI总线数据卡构建锅炉水位实验系统的硬件系统方案,该方案在原系统硬件的基础上只需要增加带有PCI接口的多功能数据卡即可完成实现,成本较低。

(2)完成了锅炉水位实验系统的模糊控制算法设计,也可以使用PID控制算法、直接数字控制算法等其它控制算法对锅炉水位实验系统进行控制,可以灵活选择控制算法。

(3)利用组态软件设计了锅炉水位实验系统模糊控制的组态仿真控制画面,绘制控制过程仿真曲线。

总之,改进设计的锅炉水位实验系统具有控制方案易于实现、能够灵活选择控制算法、组态控制画面交互性强、控制过程生动直观、易于理解和操作等特点。

[1]张涛,潘玉民.自动控制系统实验实践教程[M].北京:煤炭工业出版社,2010.

[2]潘新民,王燕芳.微型计算机控制技术[M].2版.北京:电子工业出版社,2011.

[3]方康玲.过程控制系统[M].2版.武汉:武汉理工大学出版社,2002.

[4]谢前进.基于PCI总线的超高速数据采集系统的设计与实现[J].计算机自动测量与控制,2002,10(9):612-613.

[5]李和贵,翁正新,施颂椒,等.快速数据采集与处理系统[J].电气自动化,2003,25(2):63-64,72.

[6]章卫国,杨向忠.模糊控制理论与应用[M].西安:西北工业大学出版社,1999.

[7]刘忠信.一种低成本的比例电磁阀控制系统[J].工业仪表与自动化装置,2005,35(6):66-67.

[8]张涛,薛鹏骞,蒋静坪.基于Fuzzy-PID多模态控制的位置跟踪系统[J].江南大学学报:自然科学版,2008,7(3):304-307.

[9]马国华.监控组态软件及其应用[M].北京:清华大学出版社,2001.