适用于大功率逆变器的预充电方案研究

2015-12-15张臻金龙沈湛陈玮光

张臻,金龙,沈湛,陈玮光

(东南大学 电气工程学院,江苏 南京 210096)

0 引言

交直交逆变器的预充电电路的作用是在逆变器启动时限制对直流环节储能电容的充电电流,避免强大的冲击电流烧坏功率模块和直流电容。目前,传统的逆变器预充电电路采用在主回路交流接触器触点旁跨接预充电电阻的方案。该方案技术成熟、应用广泛,但由于接触器串联在主回路中,成本随着逆变器功率的增大而增加,制约了逆变器的生产成本,并且启动电流较大。

本文设计并实现了三相桥式半控整流预充电电路,通过控制整流桥的输出电压,进而控制充电电流的大小。省去了接触器和预充电电阻,且控制灵活,母线电压可调,启动电流小,性能优越。

1 传统的预充电回路

预充电就是由电源向逆变器装置中的直流母线电容充电的过程。因为直流母线上有大电容存在,当电源接通瞬间,电容两端相当于短路,如果没有预充电电路,整流电路的功率器件就会因短路而损坏。预充电电路起到了限制电源接通瞬间电容充电电流的作用,以保护整流电路的功率器件不会因电流冲击过大而损坏。

图1为传统的预充电电路。当三相电源接入时,交流接触器KM处于断开状态,闭合继电器KA,三相电源通过预充电电阻经过二极管不控整流桥对直流环节储能电容进行充电。当控制器检测到直流环节电压达到某一给定值时,控制电路发出信号,接触器KM吸合,此时预充电电阻被短路,逆变器主回路开始工作[1]。

图1 传统的预充电电路

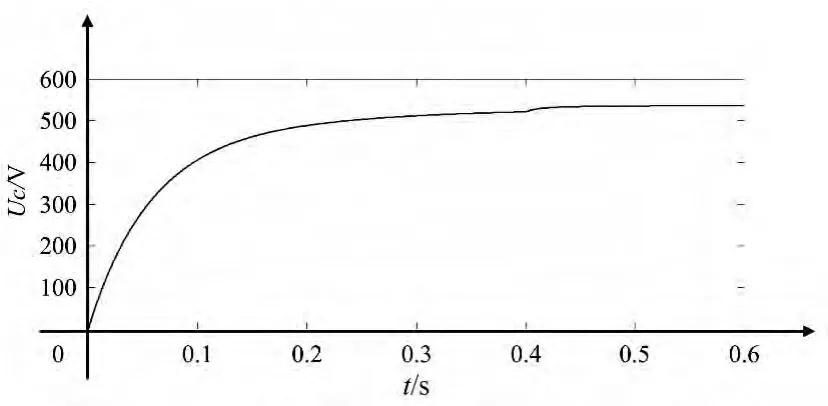

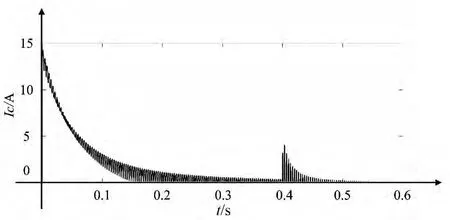

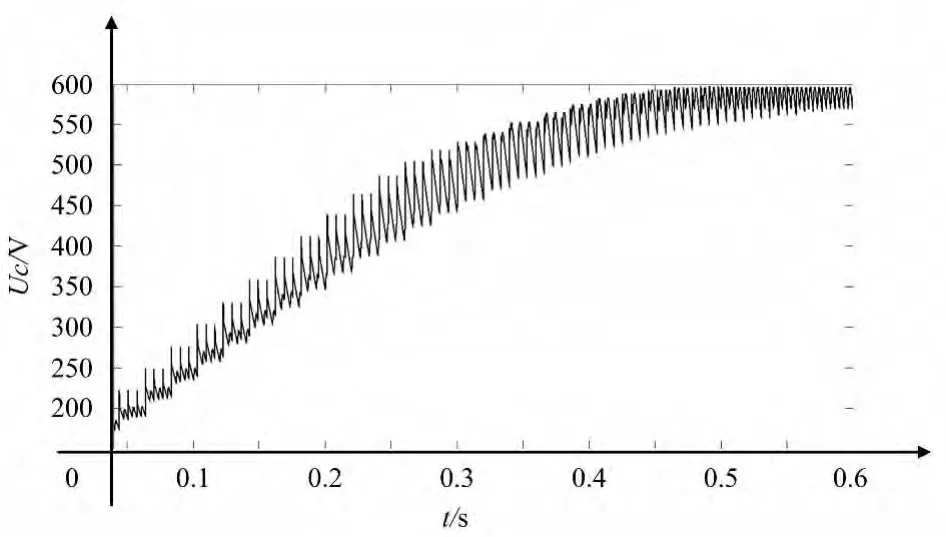

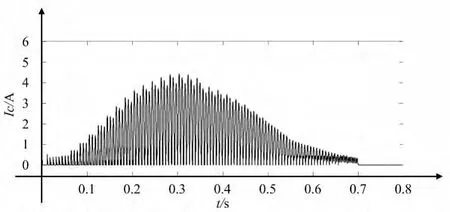

图2 所示为KM在0.4 s闭合,电容电压在MATLAB中的仿真波形。图3为电容电流波形。在KA闭合的瞬间,启动电流冲击较大。在KM闭合的瞬间,如果母线电压小于稳态时的母线电压,也有电流冲击。

图2 传统的预充电电路充电时电容电压波形

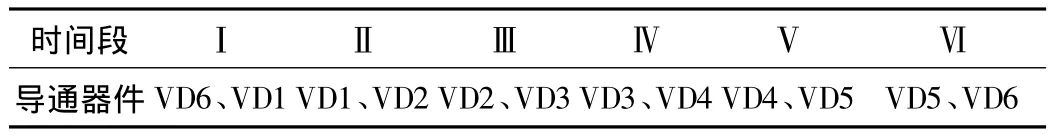

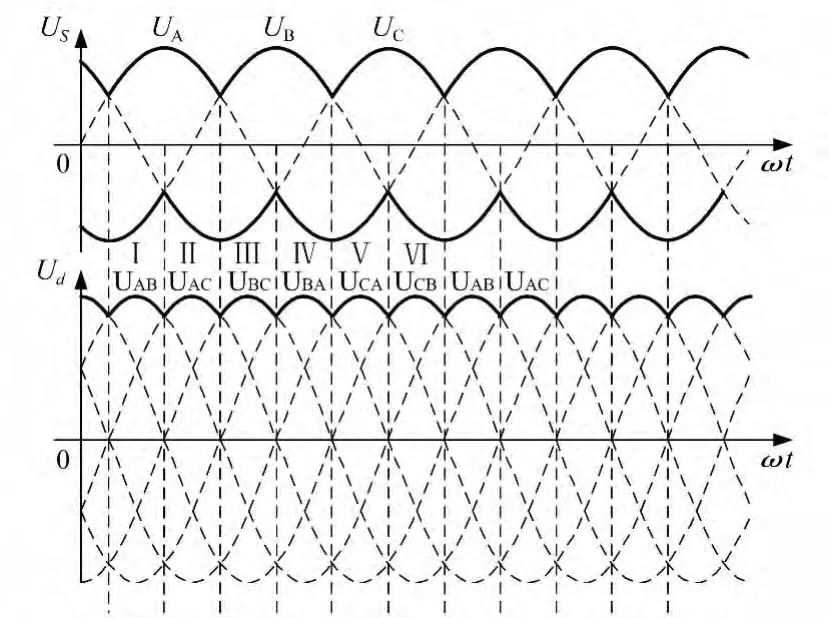

二极管的导通顺序如表1所示,每个时间段电源电压通过两个预充电电阻和两个二极管构成的回路对电容充电。如图4所示[2],以时间段Ⅰ为例,UAB通过 A、B相预充电电阻和二极管VD6、VD1对电容充电。

图3 传统的预充电电路充电时电容电流波形

表1 三相桥式不控整流电路功率器件导通顺序

图4 三相桥式不控整流电路输出电压波形

设US为相电压,认为稳态平均电压2.34US为电源电压。充电时间常数τ=2RC。在KA闭合的瞬间,启动电流冲击较大,电容充电电流最大值为,电容电流

传统的预充电电路结构简单可靠,控制方便,但存在以下缺点:

1)在逆变器需要频繁启动的场合,交流接触器也要频繁的闭合、断开,长期工作不仅减少接触器的寿命,而且会因触头氧化、接触不良、机械磨损等原因影响设备正常工作。

2)接触器作为该预充电方案的主要元件,随着逆变器功率的增加,容量也需要相应增加,对于整个逆变器设备来说提高了成本。

3)大容量的接触器增加了设备的体积和重量。

4)启动电流较大,对器件有一定的冲击。

2 三相桥式半控整流预充电电路

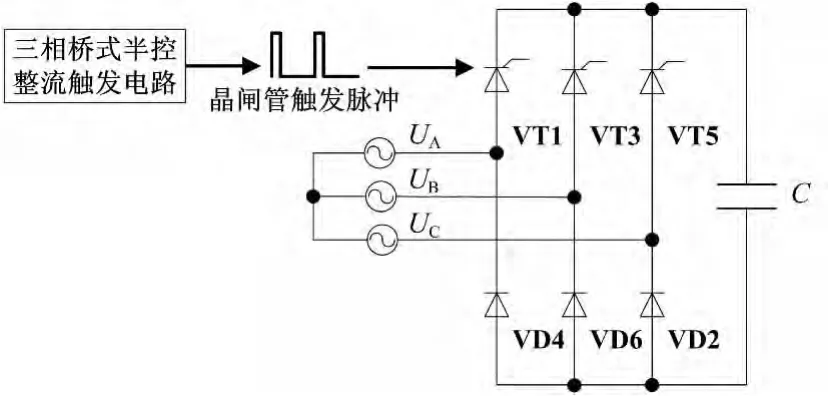

三相桥式半控整流电路和三相桥式全控整流电路相比,触发电路更加简单、经济,同样可以获得0~2.34倍相电压的可调母线电压。本文设计的三相桥式半控整流触发电路由控制芯片调节输入PWM电压的占空比改变晶闸管的触发角,从而改变三相桥式半控整流电路的输出电压。软启动只需由控制芯片控制PWM电压的占空比,从而控制晶闸管触发角从大到小变化即可(见图5)。

图5 三相桥式半控整流电路

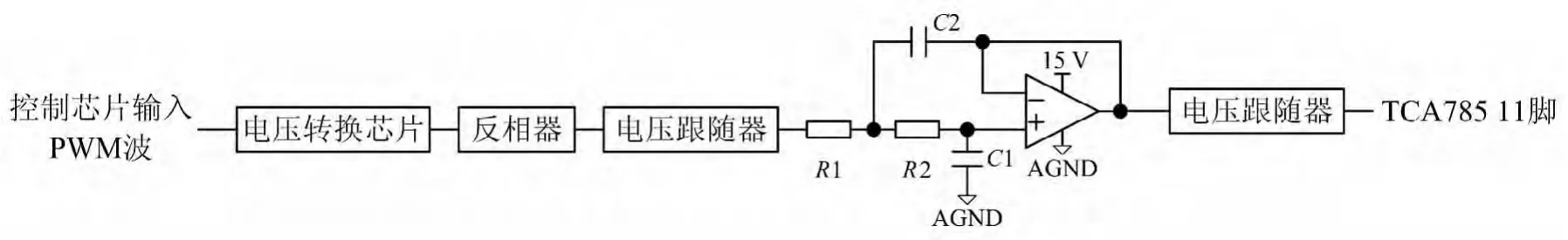

如图6所示,三相输入电压通过同步变压器接入3片TCA785芯片。TCA785芯片产生与输入电压同相位的锯齿波,输入PWM电压通过巴特沃兹低通滤波器产生移相控制电压,和锯齿波相交,产生触发脉冲,触发脉冲通过脉冲变压器驱动相应的晶闸管。通过控制输入电压的幅值,可以改变晶闸管的触发角,从而控制输出电压大小。TCA785芯片的控制为负逻辑,即控制电压增加,晶闸管的触发角增加。本文在巴特沃兹低通滤波器前加上一级反相器,使触发电路的控制变为正逻辑。

图6 三相桥式半控整流触发电路结构框图

2.1 同步检测环节

三个同步变压器分别将UAB,UBC,UCA转换为相位相同,幅值较低的交流电,输入TCA785芯片的5脚。

2.2 巴特沃兹低通滤波电路

如图7所示,控制芯片输出3.3 V,频率为10 kHz的PWM波经电压转换芯片转换为15 V的PWM波,经反相器反相,再经电压跟随器后输入巴特沃兹低通滤波器。设PWM波的占空比为D,则滤波器的输出电压为(1-D)*15 V。

图7 巴特沃兹低通滤波电路

设计滤波器的截止频率为500 Hz,取R1=R2=R=10 kΩ,C1=C=C=33 nF,截止频率=482 Hz,可以将频率为102kHz的PWM波滤成恒定的直流电压。

2.3 TCA785 芯片

本文采用三片TCA785芯片触发三相桥式半控整流电路,其接线方式对称。现对一片TCA785芯片的引脚连线进行说明:在6脚接使能信号,11脚引入移相控制电压,5脚接同步信号,9脚和10脚分别接锯齿波斜率电阻和电容,12脚通过电容接地,14脚和15脚为脉冲输出端[3-4]。

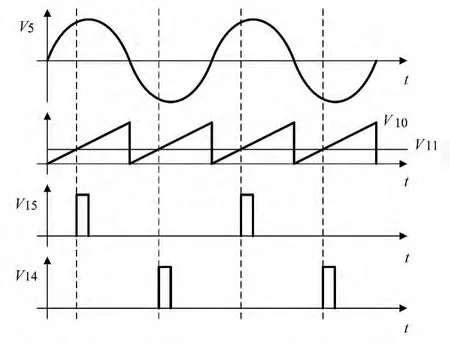

由5脚引入的同步信号,经内部零电压检测器,送至同步寄存器,同步寄存器控制产生与同步信号同步且频率为同步信号两倍的锯齿波。锯齿波的斜率由9脚和10脚外接的电阻、电容决定。输出脉冲宽度由12脚外接电容决定。当锯齿波的电压等于移相控制电压时,便产生一个触发脉冲信号。14脚、15脚输出触发脉冲相差180°。

TCA785芯片的主要引脚波形如图8所示。V5为同步电压,V10为锯齿波电压,V11为移相控制电压,V15为15脚输出电压,V14为14脚输出电压。

三片TCA785芯片的15脚触发脉冲互差120°,经驱动电路放大后驱动相应的晶闸管。

图8 TCA785芯片的主要引脚波形

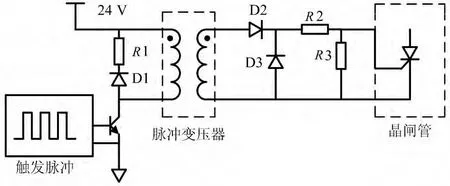

2.4 驱动电路

如图9所示,触发脉冲控制三极管的导通关断,原边24 V电压经脉冲变压器转换为8 V后驱动晶闸管。因为脉冲变压器是正向激励,在三极管截止时存储在脉冲变压器原边的能量必须泄放掉,否则脉冲变压器的剩磁通将不能复位,会导致其很快进入饱和状态[5]。本文采用二极管D1和电阻R1组成RD吸收电路,三极管截止后产生的感生电动势能量通过二极管和电阻吸收。D3为续流二极管,R2决定了晶闸管的门极驱动电流。

图9 晶闸管触发脉冲驱动电路

2.5 三相桥式半控整流电路预充电过程

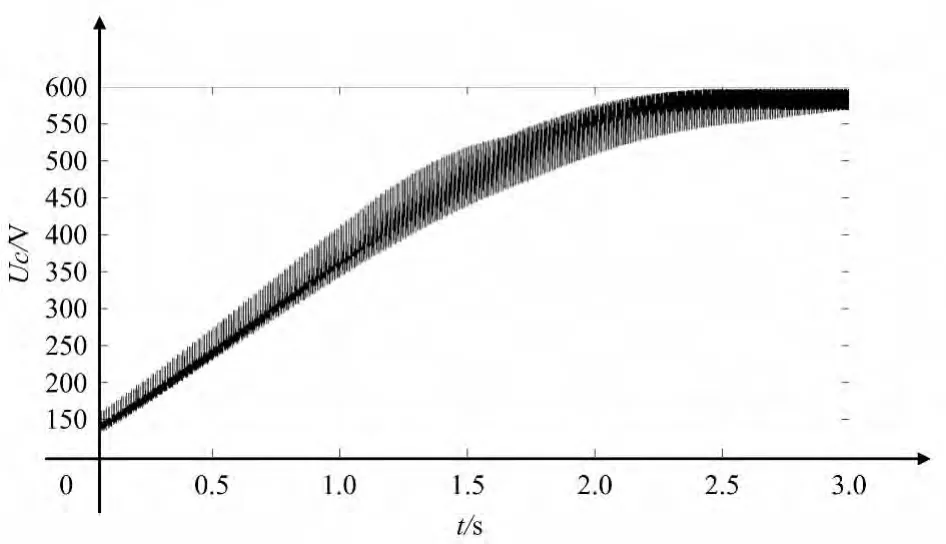

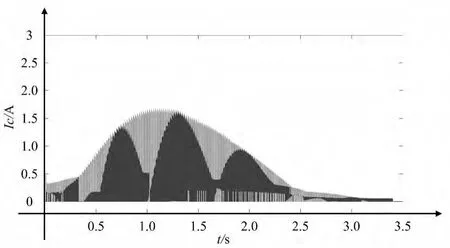

预充电时,由于母线电压随控制PWM波的占空比由小增大,所以启动时电流冲击较小。图10为三相桥式半控整流电路带电阻性负载时,晶闸管触发角α在每个工频周期按α=(180-250t)°规律变化时,输出电压在MATLAB中的仿真波形;图11为触发角α按α=(180-50t)°规律变化时,输出电压的仿真波形。

图10 α按α=(180-250t)°规律变化半控整流电路带电阻性负载预充电电压波形

图11 α按α=(180-50t)°规律变化

半控整流电路带电阻性负载预充电电压波形

图12 α按α=(180-250t)°规律变化半控整流电路预充电电容电流波形

图13 α按α=(180-50t)°规律变化半控整流电路预充电电容电流波形

3 结束语

传统的预充电方式在功率较小的逆变电路中较为适用,使用交流接触器控制的预充电方式成本随着逆变器功率的增大而增加。半控整流预充电方式省去了接触器,在大功率逆变器中优势非常明显,且控制灵活,母线电压可以调节,启动电流小,具有更好的应用效果。

[1]唐白山,黄翠柏.一种新型单象限变频器预充电电路设计[J].工矿自动化,2013,39(2):20-22.

[2]贺益康,潘再平.电力电子技术[M].北京:科学出版社,2010.

[3]王兴贵,郭永吉.基于TCA785移相触发器的电磁涡流刹车电源[J].机电工程技术,2007,36(1):61-63.

[4]李宏,邹伟,宣伟民,等.巧用TCA785构成适应宽频率范围的晶闸管触发器[J].电源技术应用,2005,8(12):22-26.

[5]ARENDT WINTRICH,ULRICH NICOLAI.Application Manual Power Semiconductors[M].SEMIKRON International GmbH,2011.