PVC生产装置的节能降耗经验总结

2015-12-14张建喜

张 磊,张建喜

(天津大沽化工股份有限公司,天津 300455)

PVC生产装置的节能降耗经验总结

张 磊,张建喜

(天津大沽化工股份有限公司,天津 300455)

通过对PVC生产装置的节能挖潜改造和能源优化配置,实施引发剂系统改造、公用工程系统改造、汽提塔喷淋系统改造和聚合釜搅拌系统改造,降低了PVC生产的水、电、汽和助剂的单耗。

PVC;引发剂;电力系统;公用工程;改造

近年来,天津大沽化工股份有限公司通过对聚合引发剂系统、公用水和蒸汽系统、汽提塔喷淋系统和聚合釜搅拌系统的改造,使公司水、电、汽等方面的PVC单耗指标有了明显下降,节约了生产成本。

1 工艺装置简介

天津大沽化工股份有限公司PVC分厂共有6条PVC生产线,产能约80万t/a,6条生产线分别设有聚合、汽提、干燥装置,其中一线聚合为2台108 m3聚合釜、二线聚合为2台62.5 m3聚合釜、三线聚合为3台110 m3聚合釜、四线聚合为16台30 m3聚合釜、五六线各为5台108 m3聚合釜;其中,一四线共用1套汽提干燥装置,共有带溢流堰的筛板汽提塔5座,内热管式沸腾干燥流化床5台,全自动包装机组5套;另外还配有溴化锂机组、冷冻机组、回收压缩系统等公用设施;其中,蒸汽和纯水都来自于外部供应。

2 生产装置中的几点节能降耗改进

生产装置中能源的消耗主要包括水、电、蒸汽的消耗,通过对现有装置的改造,以及对引发剂的选型改用,有效降低了生产成本。

2.1 引发剂改造

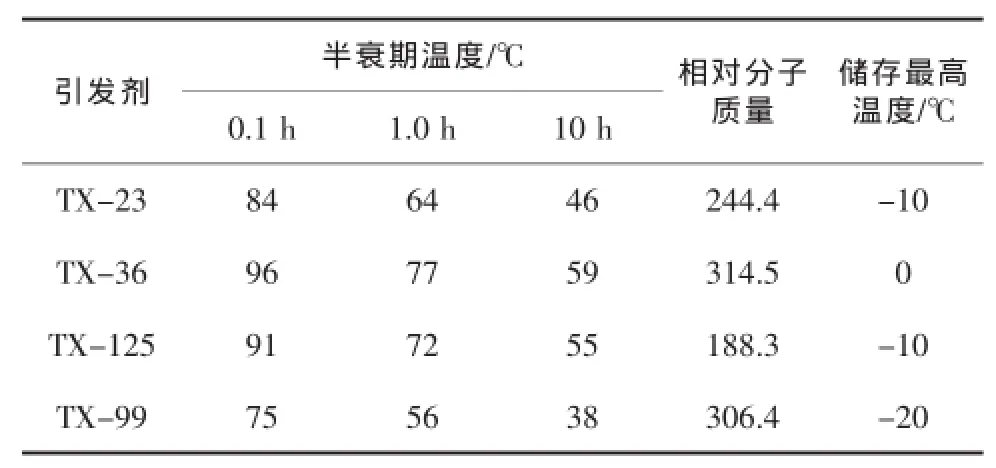

工业上常用半衰期来衡量引发剂的活性,半衰期越短,引发剂活性越高,或是相同半衰期对应的温度越低,引发剂活性越高。天津大沽化工股份有限公司一直使用的引发剂为TX-23、TX-36和TX-99。

天津阿克苏诺贝尔的过氧化物引发剂TX-125,C75%TX-125的活性氧含量为6.29%~6.46%,而C75%TX-36活性氧含量为3.82%左右。相同浓度TX-125的效果要远远高于TX-36。

通过引发剂分解动力学模型,在生产DG800和

DG700树脂的时候,TX-125比TX-36要节约一半以上的用量。由于TX-125的活性氧含量高,活性也强于TX-36,因此替代效果明显。

表1 TX-125和TX-36半衰期对照表

表2 引发剂参数表

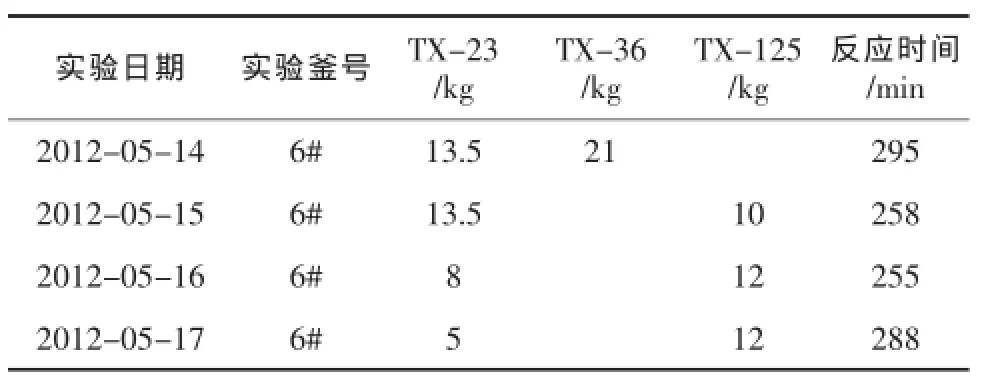

TX-125引发剂的储存条件与TX-23和TX-99类似,便于储存;并且低残留物要远远低于TX-36,基于以上原因,公司在生产DG700和DG800的聚合生产线上进行了实验,用TX-125引发剂代替TX-36引发剂,效果见表3。

表3 PVC分厂三线(DG-700)

表4 DG-700的反应曲线对比

通过引发剂实验用量和反应曲线对比可以看出,在同等反应时间下,使用TX-125引发剂代替TX-36引发剂,引发剂总使用量有了大幅度降低,反应过程更加平稳,有利于安全生产。

经过调整,DG800配方由TX23 19.5 kg、TX36 17.5 kg调整为TX23 11 kg、TX125 10 kg。

DG700配方由TX23 13.5 kg、TX-36 21 kg调整为TX-23 5 kg、TX-125 12 kg。

由公司市场部提供的价格计算得出,每吨DG800降低成本13.65元;每吨DG700降低成本14.5元,按照2013年生产负荷,全年全厂约节省资金500万元。

表5 PVC分厂五、六线(DG-800)

表6 DG-800的反应曲线对比

2.2 电力系统改造

2.2.1 汽提塔喷淋系统电力改造

PVC分厂使用的汽提塔为带溢流堰的筛板汽提塔,设有塔板喷淋系统,每隔240 s逐层从塔板下方对塔板进行7 s喷淋,每条生产线设有1用1备2台37 kW喷淋泵,由于在不进行喷淋时也需要对喷淋水进行回流操作,且需避免频繁启停造成设备损失,故喷淋泵24 h处于运转状态;为了节省电力消耗,决定对喷淋管线进行改造,2条生产线共用1个喷淋水罐和喷淋泵,以五六线为例,把原用的五六线喷淋泵进出口相连,并配备手动阀,可以实现互相切换,通过对现场和程序的更改,实现了2条生产线共用1套喷淋装置的目标,喷淋量符合工艺要求,五六线试验成功后,在全公司进行了推广,现每年节省电力约310 800 kW·h,节省资金174 048元。

2.2.2 聚合釜涂釜系统电力改造

108 m3聚合釜涂釜过程要求搅拌启动,以达到涂釜液更好的分布,原工艺要求高速搅拌(240 kW),通过连续试验,发现涂釜过程中采用低速搅拌(60 kW)和采用高速搅拌实际涂釜效果相差不明显,清釜周期并未延长,且考虑低速搅拌过程中,可能会对搅拌轴上涂釜液分布起到一定的促进作用,于是决定涂釜过程由原来的高搅改为低搅,对分厂15台大釜进行了改造,平均每天生产50釜,每釜次节省8 min高搅时间,以全年生产350天计算,每年可节省电力420 000 kW·h,节省资金268 800元。

2.3 公用工程水和蒸汽系统改造

2.3.1 聚合釜打水试验用水改造

原聚合釜装置防粘釜效果不好,清釜周期为100釜左右,又因设备投用年限较长,自动阀门经常出现泄漏,每次清釜和阀门维修后都需要打水试验。

原工艺为打水采用以干燥母液水和聚合入料纯水配合的方式向聚合釜内打水,试压结束后釜内水排掉。以五六线2条生产线10台聚合釜为例,每台聚合釜年均需要打水16次,每年共160次,每次用水需要约95 m3,全年约需用水13 300 t,浪费大量纯水。现工艺为,在每条生产线上中间位置聚合釜循环水管线上开孔,用消防水袋向需要打水的聚合釜内从上人孔注水,以代替纯水,避免了打水试压和聚合入料系统抢水而造成入料纯水不够用的情况,按照纯水价格9.6元/t,循环水价格4.7元/t,每釜打水总量中母液水占一半计算,全年全分厂6条生产线约节省纯水约13600 t,节约资金63900元。

2.3.2 干燥系统蒸汽冷凝水回用

干燥乏水主要指干燥床升温系统、风机预热系统、纯水预热器等产生的蒸汽冷凝水。原工艺是干燥床二床升温换热和送到合成转化器当做转化器夹套水使用,合成热水罐液位过高则溢流到循环水塔,由于乏水水质很好,又具有较高温度,决定对干燥乏水进行聚合入料回用。

具体改造为:六线干燥乏水通过离心泵输送到五线乏水罐,再由五线乏水罐输送到热纯水罐,通过程序控制3个水罐的液位,使干燥乏水可以进行聚合入料回用和汽提塔喷淋水回用,由于乏水温度约80℃,在节约纯水用量的同时也大量节省了纯水升温所用蒸汽,通过现场实际考核,五六线40万t PVC产能,每小时可以产生 80℃乏水20.75 m3,而纯水温度为30℃左右,按照全年全厂80万t PVC产能,满负荷运行350天计算,每年可节省纯水约34万t,节省蒸汽约1.3万t,全年约节省资金300万元。

2.3.3 汽提塔塔顶冷凝器热量回用

汽提塔装置为了使PVC浆料中的VCM成分脱去,需要从塔底通入蒸汽对汽提塔进行升温,而从塔顶脱出的气相VCM温度很高,增加回收压缩系统负荷,所以需要设置塔顶冷凝器。原工艺为使用循环冷却水对塔顶冷凝器进行降温,既浪费了这部分热能,又增加了溴化锂冷却机组的负荷,现行工艺为使用冷纯水作为塔顶冷凝器的夹套冷却水,吸收热量后作为热纯水罐补水,在热纯水罐不需要补水时回到冷纯水罐,为了防止冷纯水罐温度过高,在冷纯水换热后回冷纯水罐的管路上,增加了1台冷却器,根据冷纯水罐温度对冷水阀开度进行调节。实际证明,此换热器基本上除七八月以外的季节都基本上不需要使用,通过对实际管路温度点的测量,通过汽提冷凝器后,冷纯水温度提高了8℃左右,这部分热量如果没有回用的话则需要热纯水罐升温换热器升温实现,经过计算,可节省蒸汽9.3 kg/t PVC,按照年产80万t PVC产能计算,全年可节省蒸汽7 440 t,节省资金约100万元。

以上几点工艺改造,预计每年可节约资金900万元。

3 结语

随着国内PVC产量的不断扩大,企业间的竞争将愈发激烈,并将会由规模竞争转变为成本竞争。只有不断地对工艺优化,才能在产能增加的同时,生产成本持续降低。

[1]王 权.浅谈PVC生产装置的节能降耗方案.聚氯乙烯2006:15-17.

Experience summary on energy saving and consumption reducing of PVC process units

ZHANG Lei,ZHANG Jian-xi

(Tianjin Dagu Chemical Co.,Ltd.,Tianjin 300455,China)

Applied several effective ways to tapping potential and optimizing energy allocation of the PVC process units.By modifying initiator system,utilities system,stripping tower spray system,polymerizer mixing system,we obviously reduced the consumption of water,electric,steamand additives in PVC production.

polyvinyl chloride;initiator;electric system;utilities;modify

TQ325.3

B

1009-1785(2015)04-0038-03

2014-10-24

张磊:(1985—),男,2008年7月毕业于北京化工大学材料学院高分子材料专业,本科学历,中级工程师。现就任于天津大沽化工股份有限公司聚氯乙烯分厂,目前任厂长助理职务。