典型结构的螺母焊接工艺研究

2015-12-14贾晓丹彭利国朱元伟

贾晓丹,彭利国,朱元伟

(1.武昌船舶重工集团有限公司,武汉 430060;2.上海通用汽车武汉分公司,武汉 430074)

典型结构的螺母焊接工艺研究

贾晓丹1,彭利国1,朱元伟2

(1.武昌船舶重工集团有限公司,武汉 430060;2.上海通用汽车武汉分公司,武汉 430074)

为得出不锈钢螺母的合理焊接工艺,本文选取了两种不同规格的焊条,开展了典型船体钢骨架结构的螺母焊接试验。试验结果表明:无论是采用哪种规格的焊条进行焊接,从宏观焊缝质量来看,绝大部分螺母四周的角焊缝成型良好;从焊接变形情况来看,整体上船体钢骨架结构的面板焊接变形不大;采用直径Φ2.5焊条焊接的焊缝质量优于直径Φ3.2焊条焊接的焊缝质量。

不锈钢螺母;焊接工艺;焊缝质量

0 引言

在由复合材料壳板和钢骨架组成的船体结构建造过程中,为了便于后期复合材料壳板的顺利安装和拆卸方便,常常将螺母事先焊接到钢骨架上,再将复合材料壳板安装在钢骨架上。虽然不锈钢螺母具有良好的焊接性,既可采用手工电弧焊,也可采用氩弧焊、埋弧焊、气焊等方法进行焊接,但是如果工艺处理不当,还是会产生很多问题和隐患,例如晶间腐蚀、热裂纹、应力腐蚀开裂等[1-3]。由于不锈钢电阻值较大,使用手工电弧焊进行焊接时,靠近夹持端的一段焊条容易受电阻热的作用而发红开裂,因此焊接电流不易过大[4-6]。另外,从保证焊接接头的耐腐蚀性考虑,也要求选用较小的焊接电流,减小焊接热输入量[7]。

本文选择典型船体钢骨架结构为试验对象,在典型区域的面板上进行螺母焊接试验,得出不锈钢螺母的合理焊接工艺,为解决实际工程应用中的螺母焊接问题提供试验依据。

1 试验概况

1.1 试验对象

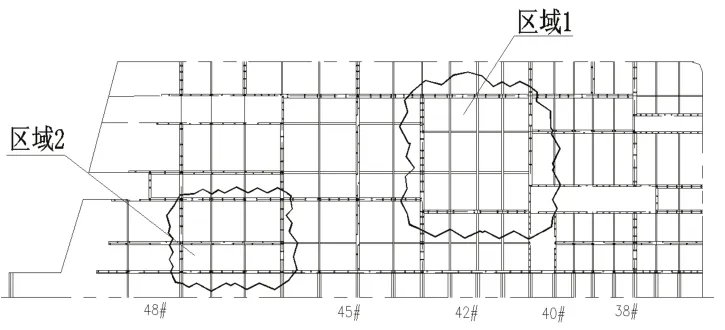

本文选取的不锈钢螺母型号为M20,材料为1Cr18Ni9Ti。图1为选取的典型船体钢骨架结构,该钢骨架由纵横交错的工字梁组成,其工字梁上面板宽度为110mm,中间腹板厚度为8mm。从图1中选取典型的区域1和区域2为螺母待焊接试验区域。

图1 典型船体钢骨架结构

1.2 试验参数

本试验分别选取直径为Φ2.5和Φ3.2的CW395焊条进行焊接试验,其中区域1采用直径为 Φ3.2的焊条进行焊接,区域2采用直径为Φ2.5的焊条进行焊接。试验前,将上述两种规格的焊条均放在温度380℃的烘焙箱里烘焙1小时。试验过程中选取的焊接工艺参数,如表1所示。螺母四周角焊缝的焊脚高度为3mm。为防止焊接变形,焊接螺母时,相邻螺母之间采用跳焊方式进行,即焊接完第一个螺母后,直接跳到第3个螺母进行焊接,而第二个螺母等间隔一段时间后再焊。

表1 焊接工艺参数

1.3 试验步骤

首先,使用镗床在船体钢骨架结构的上面板钻Φ21的通孔,相邻孔距为180mm,其区域1的上面板共86个螺孔,区域2的上面板共87个螺孔;然后,采用工装(螺柱和螺母)将螺母在面板上定位,防止螺母和螺孔错位;最后,按表1中焊接工艺参数,采用手工电弧焊焊接螺母四周的角焊缝,焊好后拆除工装。

2 试验结果及分析

首先,选取图1中区域1进行螺母焊接试验。事先采用图2所示的工装螺柱将螺母锁定在钢骨架结构对应螺孔位置,再采用仰焊方式进行焊接。

图2 螺母定位

从焊缝大小来看,由于钢骨架结构的上面板较窄,再加上螺母自身阻碍,使得靠近腹板区域的面板和螺母之间的角焊缝无法进行施焊,即每个螺母和面板之间的四周角焊缝约有1/4区域未能施焊。

图3 焊缝成型良好

图4 焊缝成型不良

从宏观焊缝质量来看,绝大多数螺母四周的角焊缝成型良好,焊缝美观,四周无飞溅产生,符合焊接质量要求,如图3所示。但因该焊接区域空间狭小,采用仰焊方式焊接施工难度较大,有少部分螺母四周的角焊缝成型不良,个别区域焊脚过大,或者螺母表面有少许焊瘤产生,如图4所示。另外,也有少数螺孔附近的面板颜色变深,有略微发红现象,如图5所示,这是由于面板较薄,焊接过热氧化引起的。从焊接变形情况来看,整体钢骨架结构的上面板焊接变形情况很小,如图6所示。对于角焊缝成型较好的地方来说,螺孔附近区域的面板基本上没有焊接变形,螺母本身也没有发生焊接变形。在施焊过程中,如果角焊缝成型较差,尤其是焊脚过大,则面板可能会发生略微的焊接收缩变形。而当焊瘤过大时,螺母和工装螺柱均会发生略微的焊接收缩变形,将工装螺柱拧出时,可能使工装螺柱发生明显的焊接收缩和弯曲变形,因此,在施焊过程中,应避免产生焊脚和焊瘤过大等不良现象。

图5 面板发红

图6 面板变形情况

另外,焊接完毕后,将工装螺柱从螺母中拧出时,发现有17个(占百分比20%)工装螺柱无法利用外力拧出。通过认真分析发现,这是由于焊接过程中熔滴渗入螺母、工装螺柱和面板三者之间的缝隙,使得工装螺柱与螺母,或者工装螺柱与面板连接在一起造成的。

接着,选取图1中区域2进行了螺母焊接试验。为了避免焊接过程中将螺母与工装螺柱,或者工装螺柱与面板连接在一起,事先改进了螺母固定方式,采用图7所示的工装方式进行固定。同时,为了保证焊接质量和控制焊接变形大小,焊接过程中严格控制了焊接电流大小,并严格采用跳焊的方式进行焊接。

图7 改进固定方式

从焊缝大小来看,靠近腹板区域的螺母和面板之间的角焊缝仍无法进行施焊,即每个螺母和面板之间的四周角焊缝约有1/4区域未能施焊。从宏观焊缝质量来看,绝大部分螺母四周的角焊缝成型良好,符合焊接质量要求,也有极少部分螺母表面有很多焊瘤产生,或者个别区域角焊缝的焊脚过大,但总体上来说,采用直径为Φ2.5的焊条进行焊接,其宏观焊缝质量明显优于采用直径为Φ3.2的焊条焊接的宏观焊缝质量。从焊接变形情况来看,面板和螺母均没有明显的焊接变形,该结果明显优于区域1中焊接变形结果。焊接完毕后,工装螺柱从螺母中也易拧出。

3 结论

本文开展了典型船体钢骨架结构的螺母焊接试验,试验过程中选取了两种不同规格的焊条进行焊接,通过对试验现象和试验结果的分析,得出结论如下:

1)无论是采用哪种规格的焊条进行焊接,从宏观焊缝质量来看,大部分螺母四周的角焊缝成型良好;从焊接变形情况来看,整体上船体钢骨架结构的面板焊接变形不大;

2)无论是从宏观焊缝质量还是从焊接变形情况进行观察,采用直径Φ2.5的焊条进行焊接,其焊缝质量均优于采用直径Φ3.2焊条焊接的焊缝质量。

3)通过改进螺母固定方式,避免了焊接过程中将工装螺柱与螺母,或者工装螺柱与面板连接在一起的现象。

参考文献:

[1]高纵仁.简明不锈钢使用手册[M].山西太原:山西科学技术出版社,2003.

[2]王冰.奥氏体不锈钢的焊接技术分析[J].产业与科技论坛,2010,9(11):106-107.

[3]张其枢,堵耀庭.不锈钢焊接[M].北京:机械工业出版社,2000.

[4]孙咸.不锈钢焊条焊接飞溅的产生与对策[J].电焊机,2011,41(1):87-91.

[5]刘立鹏,魏艳红,梁宁等.不锈钢焊接性分析与焊接工艺设计专家系统[J].焊接设备与材料,2009,38(7):30-34.

[6]孙咸.不锈钢焊条焊接熔渣及焊条工艺质量的关系[J].焊接,2008(10):5-8.

[7]吴普.不锈钢的焊接性能与工艺措施[J].机械工程与自动化,2005(5):108-109.

Study on Welding Process of Nut for Typical Structure

Jia Xiao-dan1,Peng Li-guo1,Zhu Yuan-wei2

(1.Wuchang Shipbuilding Industry Group Co.,Ltd.,Wuhan 430060,China; 2.Shanghai General Motors Wuhan Branch,Wuhan 430074,China)

In order to get the reasonable welding process of stainless steel nut,two kinds of welding rods are chosen in the paper,and the welding experiment of nut are done on the typical hull steel frame structure.The results of the experiment shows that no matter what kinds of welding rod are used,most of the nuts’fillet weld is good based on the macroscopically weld quality.For the welding deformation,the welding deformation of panel for hull steel frame structure is little on the whole.The weld quality by welding rod of Φ2.5 is better than the quality by welding rod of Φ3.2.

stainless steel nut; welding process; weld quality

U671.83

A

10.14141/j.31-1981.2015.06.005

装备预研支撑技术项目。

贾晓丹(1982-),女,硕士研究生,工程师,研究方向:船体结构焊接。