DC01钢板极限拉深比数值模拟和试验研究

2015-12-14陈继平罗远震宋新力钱健清李胜祗

陈继平,罗远震,宋新力,贾 伟,钱健清,李胜祗

(安徽工业大学冶金工程学院,安徽马鞍山243002)

DC01钢板极限拉深比数值模拟和试验研究

陈继平,罗远震,宋新力,贾 伟,钱健清,李胜祗

(安徽工业大学冶金工程学院,安徽马鞍山243002)

对不同厚度的DQ级深冲钢板DC01的极限拉深,采用有限元软件PAM-STAMP 2G进行数值模拟,并通过Swift平底冲杯试验测试数据计算深冲钢板的极限拉深比。结果显示,根据试验结果计算出的DC01钢板极限拉深比和根据数值模拟结果计算出的极限拉深比最大偏差仅为2.08%,模拟数值误差较小,表明采用PAM-STAMP 2G有限元软件对板料极限拉深比进行数值模拟具有较高的可靠性和精度。

钢板;数值模拟;极限拉深比;Swift平底冲杯试验

拉深是板料冲压成形工艺之一,在机械制造、仪器仪表、家用电器、汽车及航空航天等领域应用广泛[1]。极限拉深比(limit drawing ratio,LDR)是板料的重要成形性能参数,是进行拉深工艺制定和模具结构设计的重要依据,也是评价板料拉深成形性能的主要指标[2-3]。目前,国内外学者对板料极限拉深比的研究主要集中在极限拉深比的预测计算及其影响因素,如凸凹模形状尺寸、润滑方式、压边力、摩擦系数、板料厚度、板料材料特性参数等对LDR值的影响[4-5],而对不同厚度的DQ级深冲钢板DC01在拉深成形过程中极限拉深比的变化规律研究较少[6-7]。

有限元数值模拟可设置与实际接近的拉深成形虚拟环境,能比较方便、快速、清晰地显示深冲钢板的拉深特性和成形情况,且能节省试验费用,但拉深成形数值模拟结果是否真实可靠还需试验来验证[8-10]。鉴于此,笔者通过不同厚度DC01深冲钢板的Swift平底冲杯试验验证数值模拟结果,以期为拉深成形工艺参数的制定提供理论依据和实际指导。

1 Swift平底冲杯试验

1.1 材料及设备

试验材料为DQ级深冲钢板DC01,厚度分别为0.6,1.0,1.2,1.5 mm,其化学成分及基本力学性能参数分别如表1,2。其中:Rp0.2为屈服强度;Rm为抗拉强度;A80为伸长率;n为应变硬化指数;r为厚向异性指数;Δr为平面各向异性指数。润滑剂为凡士林。

试验设备:NHB-30A多功能板料成形试验机,最大成形力300 kN,最大压边力100 kN,凸模行程0~150 mm,当板料发生失稳时,成形力下降,试验机自动停止。试验所用凸模、凹模和压边圈的材料为45号钢,硬度HRC 60。

表1 DC01钢板的化学成分(w/%)Tab.1 Chemical compositions of DC01 steel sheet(w/%)

表2 DC01钢板的力学性能参数Tab.2 Mechanical properties of DC01 steel sheet

1.2 试验方法

采用国标GB/T 15825.3—2008《金属薄板成形性能与试验方法第3部分:拉深与拉深载荷试验》[11-12]中的Swift平底冲杯试验测试深冲钢板DC01的极限拉深比。Swift平底冲杯试验示意图如图1。图中Dd凹模内径;rd为凹模圆角半径;dp为凸模直径;rp为凸模圆角半径。试验模具按照国家标准规定的尺寸选定,模具尺寸如表3。

试验过程中将试验板料压置到凹模与压边圈之间,通过凸模拉深成形,测定拉深杯体底部圆角附近壁部不产生破裂时允许使用的最大试样直径D0max,用D0max与凸模直径dp之比表示极限拉深比。

表3 Swift平底冲杯试验所用模具尺寸Tab.3 Die and punch dimensions of Swift deep drawing cup experiment

试验板料按规定的直径级差分组,组数不少于2,每组有效试样数量为6,相邻两级试样的直径级差为1.25 mm,各级试样的外径偏差不大于0.05 mm。在试验板料面向凹模一侧涂润滑剂,另一面不加润滑。施加的压边力应满足:不允许压边圈下面的板料起皱,但应保证板料能够在凸模的拉深力作用下发生流动和拉深变形。本试验过程中压边力保持恒定为60 kN,重复试验时的压边力偏差保持在±5%以内。凸模运动速度为4 mm/s,环境温度设置为(23±5)℃。

2 有限元数值模拟

2.1 数值模拟模型的建立和参数设置

根据Swift平底冲杯试验的模具参数在UG中建立凸模和凹模以及压边圈的几何模型,转换成IGES文件导入有限元数值模拟软件PAM-STAMP 2G进行网格划分。有限元模拟时采用图2所示的简化模型。

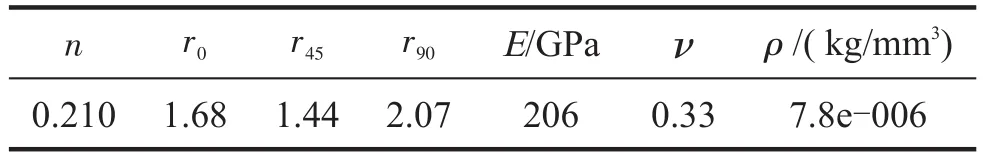

有限元模拟中DC01钢板材料模型参数中的应变硬化指数n和厚向异性指数r均来自拉伸试验测得的力学性能参数,弹性模量E、泊松比ν和密度ρ参考文献[13]中低碳深冲SPCE钢板,具体如表4。板料与冲头之间的摩擦系数设定为0.12,凸模直径为50 mm,凹模圆角半径为5 mm,网格采用自适应网格,最大更新倍数4,凸模速度为100 mm/s。

试验所用DC01钢板经过多道次热轧和冷轧及退火处理,晶粒择优取向形成纤维织构,具有明显的各向异性,对板料的变形行为如在拉深成形过程中的起皱和凸耳等具有显著影响,很大程度上也影响板料成形数值模拟的精度[14-15]。目前,板料各向异性屈服条件中应用较多的是Hill系列屈服准则[16]。其中:Hill48屈服准则适用于正交各向异性材料,对屈服表面的描述比较粗略,不能精确地预测材料的变形行为;Hill79准则可用于面内各向异性,但不含剪切应力分量,不能表征主方向与各向异性主轴不重合时一般的变形;Hill90屈服准则是含剪应力分量的平面应力屈服准则,可较好地描述金属板料的变形行为;Hill93屈服准则只有在应力主轴和各向异性主轴平行的情况下才可使用[17-18]。综上所述,文中采用比较准确描述板料各向异性特性的Hill90屈服准则。

2.2 数值模拟过程与结果分析

利用软件PAM-STAMP 2G对DC01深冲钢板的极限拉深比进行数值模拟,板料直径的选取没有一定的标准,只能在模拟中进行试错,逐渐缩小板料直径的范围。如果所取直径的板料成形后没有出现破裂,则在下一次模拟时增加板料直径;如果在拉深完成后板料出现破裂,下一次模拟时就减小板料直径。通过调整板料直径,最终得到某一条件下板料拉深后不破裂时的最大拉深板料直径。

限于篇幅,分析最接近拉深杯体底部圆角附近壁部不产生破裂时的板料拉深模拟结果。从Swift平底冲杯试验中可知,试验板料的临界直径为103 mm,为保证板料不被拉破,选取直径为102.6 mm,厚度为1.5 mm的板料进行Swift平底冲杯试验的数值模拟,模拟结果如图3。

表4 DC01钢板材料模型参数Tab.4 Material model parameters of DC01 steel sheet

深冲钢板成形极限FLD曲线的最低点,即平面应变状态点FLD0(设该点的变形量为y),通常用Keeler经验公式y=(23.3+14.13t)n/0.21(适用厚度小于2.54 mm的低碳钢板,t为板料厚度,mm)来表示。PAM-STAMP 2G仿真有限元软件根据Keeler经验公式和DC01板料的基本性能数据,估算和构建板料拉深成形过程中的成形极限曲线FLD,并根据板料的数值模拟计算应力应变结果,将板料成形质量划分为不同层次,如安全区域、破裂临界区域和起皱倾向区域等[19]。

从图3(a),(b)可看出,板料拉延比较充分,边缘处有起皱现象,没有破裂点,即板料完全可以冲压成功。从图3(c),(d)可看出:边缘处最厚,圆角处减薄最厉害,杯形件的最大厚度为1.742 mm,位于边缘位置,板料较原始厚度增加了16.16%;最小厚度为1.177 mm,位于杯形件的圆角部,板料减薄率为21.51%。

为进一步验证用更大直径的板料进行拉深是否会引起破裂,把板料直径增加到103.6 mm进行Swift平底冲杯拉深成形数值模拟,结果如图4。从图4(a)可看出,板料拉延比较充分,边缘处有起皱现象,杯形件的圆角部有临近破裂点,但是还没有破裂。从图4(b),(c)可看出:最大厚度为1.749 mm,位于杯形件的边缘位置,板料较原始厚度增加了16.57%;最小厚度为1.162 mm,位于圆角部,板料减薄率为22.55%。

对比图(3),(4)发现,最大厚度较前一直径板料有所增大,最小厚度较前一直径板料有所减少,但不能说明103.6 mm是板料冲压后不破裂的最大直径。为此,进一步增加板料的直径到104.0 mm进行Swift平底冲杯拉深成形数值模拟,结果如图5。

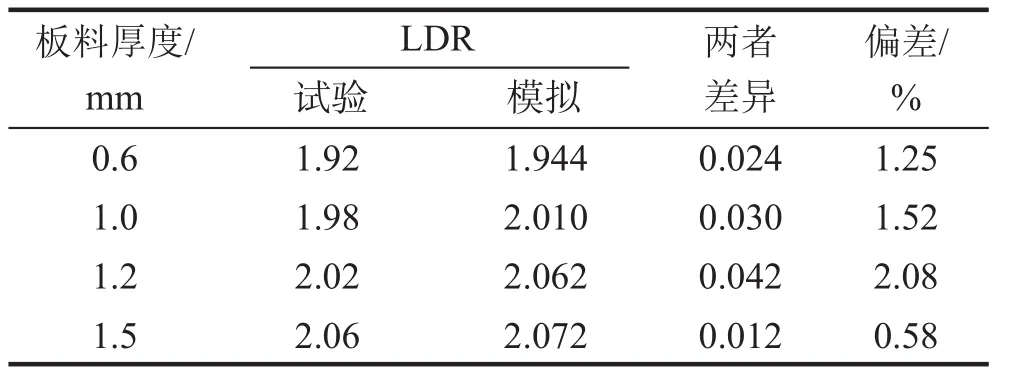

从图5可以看出,杯形件的圆角部位出现了破裂点,此处厚度为1.119 mm,减薄率为25.38%。采用数值模拟获取板料极限拉深比LDR时,选取板料直径为102.6,103.2,103.6,拉深完成后出现了破裂边缘区域,板料圆角部位没有出现破裂,选取直径为104.0 mm板料拉深后,在拉深杯体底部圆角附近的壁部出现破裂。根据Swift平底冲杯试验测试极限拉深比的原理,可选用前一个拉深后不破裂的板料直径103.6 mm作为最大板料直径来计算极限拉深比LDR值。同理,在其他板料厚度的条件下,按类似方法进行模拟,得出拉深时板料不破裂的最大直径,进而计算出该条件下的LDR值。DC01钢板Swift平底冲杯试验结果与数值模拟结果如表5。

从表5可以看出,在材料参数、厚度、工艺参数大体相同的情况下,平底冲杯试验与有限元数值模拟得到的极限拉深比LDR最大偏差仅为2.08%,采用2种方法得到的LDR值相差较小。由此可见,用有限元数值模拟方法分析圆筒件拉深成形过程以及获取极限拉深比LDR值是可靠、有效的。

表5 DC01钢板Swift平底冲杯试验与数值模拟结果Tab.5 Swift deep drawing cup experiment and numerical simulation results of DC01 steel sheet

3 结 论

通过Swift平底冲杯试验和有限元数值模拟对DQ级深冲钢板DC01的极限拉深比进行研究,得到如下结论:在材料参数、工艺参数大体相同的情况下,平底冲杯试验与有限元数值模拟得到的极限拉深比最大偏差仅为2.08%,最小偏差为0.58%;由PAM-STAMP2G有限元软件数值模拟得到的DC01钢板极限拉深比,其模拟误差较小,表明该方法具有很高的精度和可靠性,可为拉深成形工艺参数的制定提供理论依据和实际指导。

[1]王殊寻,李二玲,邓沛然,等.SUS304不锈钢极限拉延比的研究[J].热加工工艺,2014,43(13):106-108.

[2]周小红.圆筒件再拉深性能的预测[J].锻压技术,2010,35(5):52-55.

[3]王东哲,杨曦,何丹农,等.圆筒件极限拉延比影响因素研究[J].锻压机械,2000,25(3):30-32.

[4]田德新,吴青松,祝洪川,等.压边力对IF钢极限拉深比的影响[J].物理测试,2014,32(4):24-27.

[5]陈继平,钱健清,李胜祗.摩擦系数对圆筒形件拉深成形性能的影响[J].锻压技术,2011,36(5):36-38.

[6]Wang W R,He C W,Zhao Z H,et al.The limit drawing ratio and formability prediction of advanced high strength dual-phase steels[J].Materials and Design,2011,32(2):3320-3327.

[7]陈继平,钱健清,李胜祗.应变硬化指数对圆筒形件拉深性能的影响[J].重型机械,2012(1):22-25.

[8]王斯凡,龚红英,王斌,等.DP780钢无凸缘圆筒件极限拉深系数及网格划分方式研究[J].热加工工艺,2014,43(13):144-146.

[9]陈继平,钱健清,李胜祗.圆筒形件拉深成形的数值模拟研究[J].重型机械,2005(3):24-27.

[10]邰阿媛,王会廷,阎军.梯温充液拉深成形数值模拟分析[J].安徽工业大学学报(自然科学版),2014,31(4):353-357.

[11]王丽英,薛永平.拉深试验测试分析[J].物理测试,2011,29(5):20-22.

[12]张文瑞,曹阳根,杨尚磊,等.DC06钢极限拉深系数测定[J].锻压技术,2014,39(2):41-45.

[13]田亮.汽车覆盖件冲压成形数值模拟技术研究[D].天津:天津理工大学,2005:42-43.

[14]张飞飞,陈劼实,陈军,等.各向异性屈服准则的发展及实验验证综述[J].力学进展,2012,42(1):68-80.

[15]史艳莉,吴建军.各向异性屈服准则的发展及应用[J].锻压技术,2006,31(1):99-103.

[16]程万军,何忠保,王学寰,等.各向异性屈服准则在拉深工艺中的应用[J].塑性工程学报,2001,8(2):55-56.

[17]倪向贵,王宇,吴恒安,等.用于板料成形数值模拟的各向异性本构模型研究[J].中国科学技术大学学报,2000,30(6):700-706.

[18]倪向贵,吴恒安,王宇,等.各向异性本构关系在板料成形数值模拟中的应用[J].计算力学学报,2003,20(2):231-235.

[19]李泷杲,王书恒,徐岩.金属板料成形有限元模拟基础-PAMSTAMP2G(Autostamp)[M].北京:北京航空航天大学出版社,2008:58-62.

责任编辑:何莉

Numerical Simulation and Experimental Study of Limit Drawing Ratio of DC01 Steel Sheet

CHEN Jiping,LUO Yuanzhen,SONG Xinli,JIAWei,QIAN Jianqing,LI Shengzhi

(School of Metallurgical Engineering,Anhui University of Technology,Ma'anshan 243002,China)

The limit drawing ratio(LDR)of steel sheet DC01 with different thicknesses was studied by numerical simulation using finite element software PAM-STAMP 2G.The LDR of the steel sheet were also calculated with data measured by Swift deep drawing cup experiment.The LDR of Swift deep drawing cup experiment and numerical simulation were compared and analyzed.Results show that the maximum deviation of LDR between the experiment and numerical simulation for DC01 steel sheet with various thicknesses is only 2.08%,the simulation numerical error is small.It is indicated that PAM-STAMP 2G software has high reliability and accuracy for LDR simulation of steel sheet.

steel sheet;numerical simulation;limit drawing ratio;Swift cup experiment

TG356.2

A

10.3969/j.issn.1671-7872.2015.04.003

2015-04-03

安徽省自然科学基金项目(1508085ME78);安徽省大学生创新创业训练计划项目(201410360130)

陈继平(1975-),男,安徽肥东人,讲师,主要研究方向为汽车板及板料成形性能。

1671-7872(2015)-04-0310-05