石油射孔弹数字化设计软件开发

2015-12-13史毛毛曹红松李士利刘鹏飞

史毛毛,曹红松,李士利,刘鹏飞

(1.中北大学机电工程学院,山西 太原030051;2.营口市双龙射孔器材有限公司,辽宁 营口115000)

0 引 言

成型装药形成的聚能射流具有高温、高速、侵彻能力强等优点,广泛应用于石油射孔弹及民用爆破工程等方面。聚能射流作为石油射孔弹的主要毁伤元,研究该问题主要方法有理论分析计算(工程计算)、科学试验和数值仿真,而数值仿真已成为设计、科研的必要手段[1],能更加清晰地分析聚能射流成型及侵彻靶板作用机理,对石油射孔弹的设计起到积极的指导作用。数值仿真技术的主流趋势向着与CAD软件集成、工作平台多样化和强强联合开发等方向发展[2]。

研究聚能射流成型及侵彻数值仿真的过程主要包括CAD软件建模、前处理分析、优化求解等,这个过程是一个需要复杂的建模和前处理过程,为缩短石油射孔弹产品研发周期、提高设计仿真水平质量,射孔弹企业及科研院所都在致力于构建完善的专用数字化平台。在此背景下,针对聚能射流问题,设计开发了一种石油射孔弹数字化设计平台,实现了石油射孔弹的三维参数化自动建模、结构参数的优化设计、工程计算、自动数值仿真等功能,为石油射孔弹设计人员提供了快捷、方便、具有良好交互界面的优化设计平台。

1 总体方案设计

1.1 需求分析与功能设计

平台软件基于VC++6.0编程工具实现,集成UG、ANSYS/LS-DYNA等软件并实现可视化界面操作,利用聚能射流工程算法和实验数据、工程经验数据及数值计算分析等相结合模式,为用户提供成型装药设计中有关选型、参数设置修改、型号参数建议等功能。同时,建立相关聚能射流设计知识、专家知识、石油射孔型号参数、聚能射流形成及破甲过程的仿真知识等数据库,提供数据库管理功能,方便设计人员在设计过程中进行查询及参考。

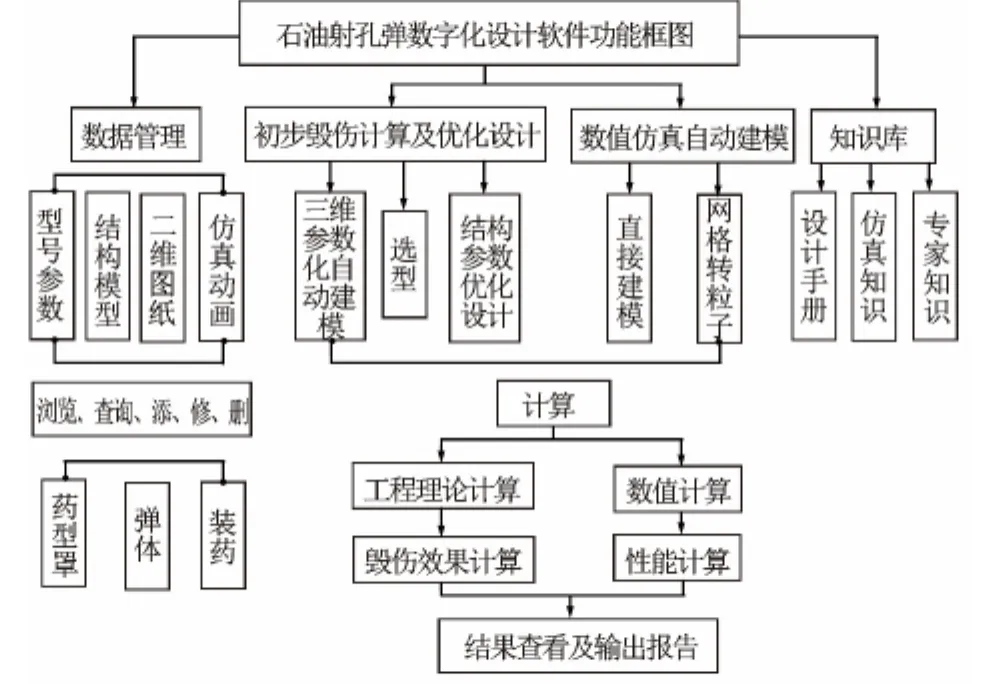

平台实现的主要功能:在石油射孔弹设计方面,实现了基于模板的参数化三维模型设计;在终点效应仿真方面,利用参数化设计的三维模型,实现了毁伤过程数值仿真的自动建模及计算;设计与仿真模型共用,实现了成型装药的协同设计,软件功能框图见图1。

图1 石油射孔弹数字化设计软件功能框图

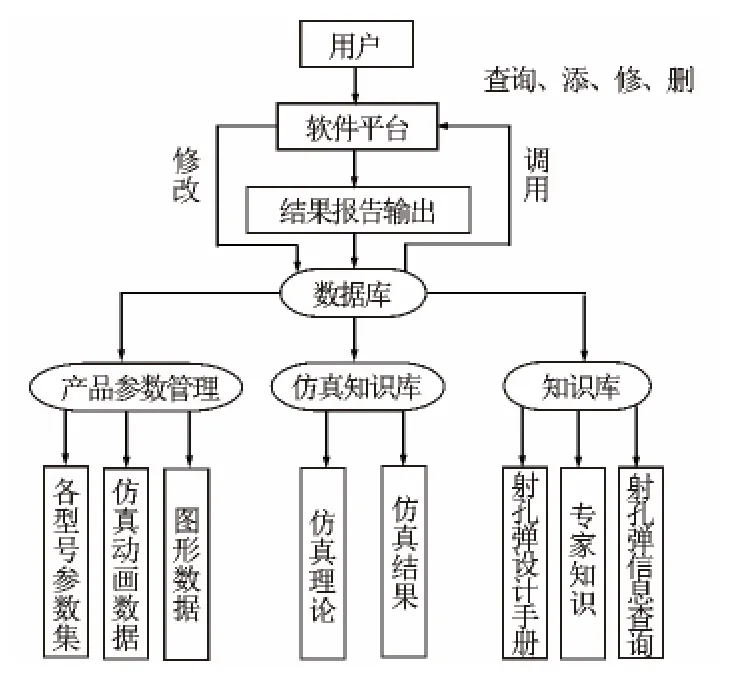

1.2 数据管理

数据库包含相关聚能射流设计知识、专家知识、仿真知识及石油射孔弹产品参数数据,对数据库内容可进行添加、删除、修改等管理。设计、仿真、参数、报告等统一由底层数据库管理,数据库的主要功能是为各功能模块提供数据支撑[3-4],设计人员在软件平台下可以方便地查询并浏览射孔弹各型号下各部分(药型罩、装药和弹体)的图形数据、文本数据(材料结构强度等参数信息)及总体的仿真动画数据,并反馈信息指导再次参数化设计,对其添加、修改和删除等操作。数据库的访问控制可以实现对不同标识的用户访问资源权限(建立、撤销、查询、添加、修改、删除等)的控制和对共享资源的保护。数据管理功能示意图见图2。

图2 数据管理功能示意图

2 关键技术实现

石油射孔弹数字化设计软件涉及到的主要技术有三维参数化自动建模、初步毁伤计算及结构参数优化设计、自动数值仿真、数据管理及知识库等模块的建立,其中关键技术实现如下。

2.1 三维参数化自动建模

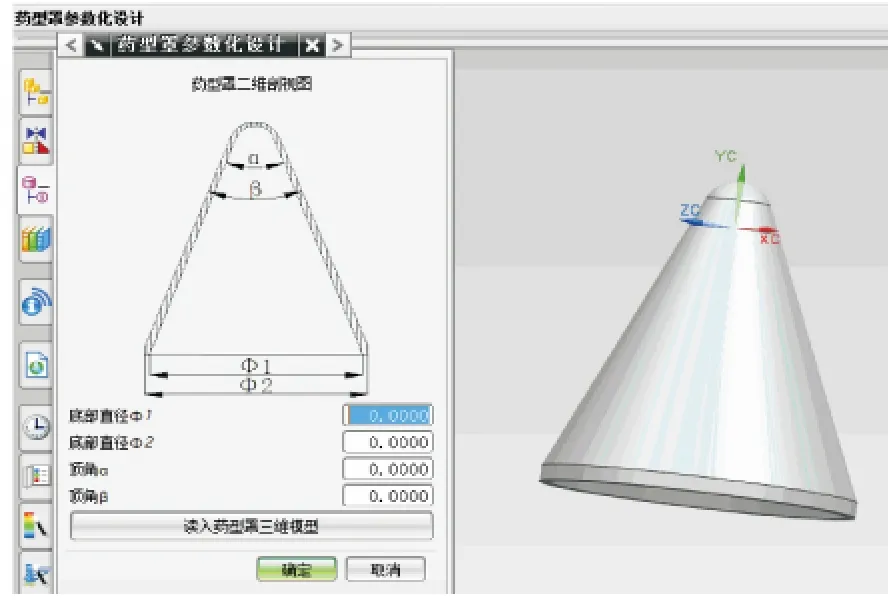

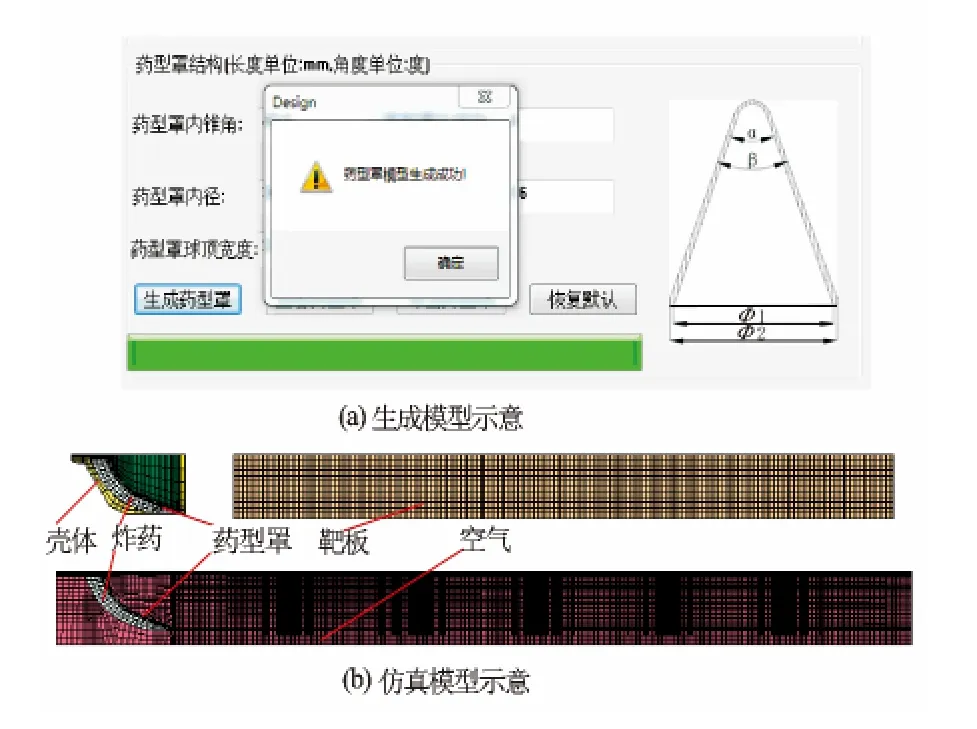

三维参数化自动建模模块是通过UG软件的二次开发实现,由药型罩参数化设计、弹体参数化设计和自动装配3部分组成。设计人员根据设计指标,选择三维参数化自动建模模块,程序将分析所需的设计指标,给出在现有型号的基础上修改能达到此设计指标的一系列方案,设计人员可根据方案进行选型。装配模型还可以实现校核,自动干涉检查。例如,以通过修改底部内径Φ1、底部外径Φ2、锥角α等参数改变药型罩的尺寸,从而实现对药型罩的参数化设计(见图3)。

从模型中得到图形元中的关键点信息,通过APDL语言进行数值仿真建模并通过批处理文件对自动生成的K文件进行求解,求解结束后调用后处理器进行仿真结果的后处理。

2.2 结构参数优化设计

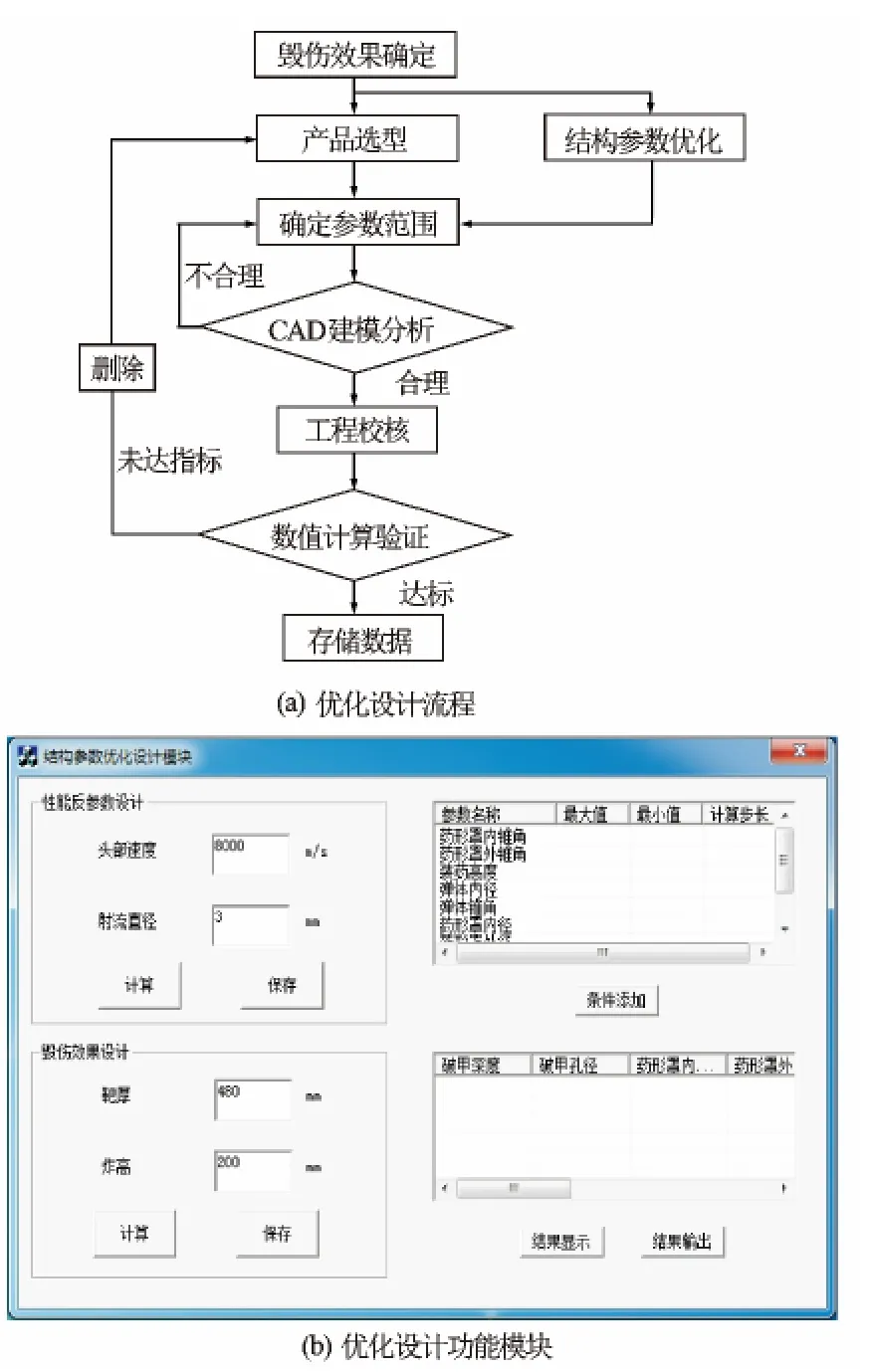

成型装药的结构参数优化设计方法是一种以现代设计理论、方法、技术为基础,运用聚能破甲毁伤工程设计经验、知识和创新思维,对已有结构的成型装药产品进行再创造。对于已知几何外形的成型装

图3 药型罩参数化设计

药结构,依据聚能射流的工程毁伤计算相关原理编译相应的求解程序;根据预达到的毁伤效果,对在一定范围内的参数通过二次序列法的优化方法进行优化计算,得出合理的结构参数,进而通过数值计算验证结果。其优化设计流程及结构参数优化设计功能模块界面见图4。

图4 优化设计流程及其功能模块示意图

3 数字化设计平台的开发与验证

3.1 平台实现案例

对参数范围为药型罩外口径40~45mm,步长0.5mm,外锥角为40°~45°,步长0.5°,球顶宽度为2~3mm,装药高度为1.8倍外口径(其他尺寸为从动尺寸)的成型装药结构进行三维参数化自动建模及结构参数优化设计,并进行数值计算验证。

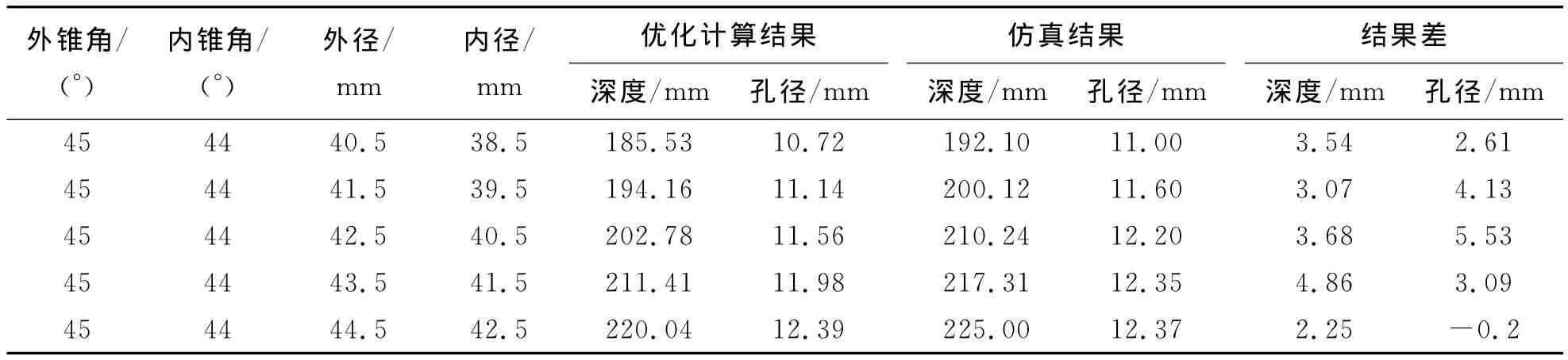

进入平台系统后,建立新的工程,调用平台进入三维参数化自动建模功能模块,建立药型罩结构以及相应的装药和壳体(见图5),以此为产品型号类型进行结构参数优化设计。调用数据库对各材料参数进行定义,选择材料型号和毁伤靶板信息,进行工程计算。其中,药型罩为铜,炸药为黑索今,壳体及靶板为45号钢,进入如图4所示的结构参数优化设计功能模块优化计算。对计算结果中几种效果明显高于其他方案的结果进行优选总结并调用平台进行数值仿真计算,结果见表1。

图5 自动建模及自动生成仿真模型

利用设计的平台通过工程计算并对优化结果进行优选,在所选定参数范围内,外锥角为45°、内锥角为44°的结果组的穿深和孔径相对于其他组参数而言是最优解组。由表1结果比较可以看出,利用平台自动建模及仿真得到的结果与理论上的工程计算结果差异最大的为5.53%,平台得到的仿真结果在工程上可以接受。

3.2 平台结果验证

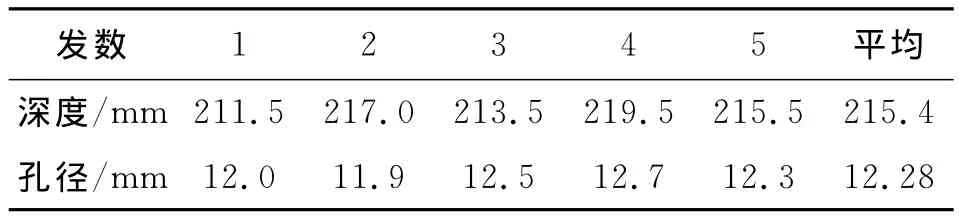

为了验证平台对设计的指导意义,对表1中破甲深度及孔径最大的一组解,即外锥角为45°,内锥角为44°,药型罩外径为44.5mm,内径为42.5mm,进行试验验证。图6为试验装置及部分试验结果图,表2为验证试验结果。

验证试验一共进行了5发弹试验。由表2可知,平均破甲深度为215.4mm,应用平台得到的仿真结果与试验结果相差4.45%,平均孔径为12.28mm。应用平台得到的仿真结果与试验结果相差0.7%,试验结果与文中设计的平台基本一致,验证了平台设计结果的可靠性及可行性。

表1 优选计算结果与仿真结果对比

图6 试验装置及部分结果图

表2 验证试验结果

4 结 论

(1)石油射孔弹数字化设计软件实现了包括外挂CAD、CAE软件、聚能射流的工程计算、正交优化计算、毁伤效能评估、数值计算、数值仿真自动建模等功能模块在内的建立。

(2)在集成环境下,实现成型装药结构药型罩、壳体、装药等结构的参数化设计,自动计算和获取毁伤元模型结构参数。

(3)通过对聚能射流毁伤的优化设计流程中的每一过程参数的关联、数据传递和分析,实现设计流程的自动运行、几何模型预览、分析仿真结果的可视化。

(4)实现数据库对平台内各功能模块的数据支撑,便于进行设计资料的调用、查询与浏览,提高设计效率。

通过对石油射孔弹数字化设计仿真技术的研究,完成了其参数化设计、结构优化设计、终点效应仿真等功能模块的开发,并通过试验验证了平台设计的结果。结果表明,应用平台对射孔弹技术研究是可行的,平台设计结果可为进一步设计及优化提供指导。

[1]吴开腾,牟廉明,宁建国.聚能射流数值模拟中几项关键技术[J].内江师范学院学报,2006,12(21):9-12.

[2]刘恒著,曹红松,庄德生.火炮产品结构管理模块开发的关键技术研究[J].现代制造工程,2012(11):46-49,125.

[3]周鸿伟,李权,李群.武器系统总体设计集成框架设计与实现[J].国防科技大学学报,2002,24(4):91-95.

[4]解红雨,张为华,王中伟.基于WEB的固体火箭发动机集成设计平台[J].推进技术,2007,28(1):108-112.

[5]王亚平,王永娟,徐诚,等.自动武器动力学仿真平台ADAMS/GUN的设计与实现[J].兵工学报,2007,28(9):1041-1045.

[6]李金铭,张国伟,马建.间隔靶板对破甲战斗部威力影响的数值模拟[J].弹箭与制导学报,2013,33(5):112-114.

[7]侯秀成,蒋建伟,陈智刚.有效射流与药型罩材料的分配关系[J].兵工学报,2013,34(8):935-941.

[8]吴焕龙,向旭,赵世华.聚能药柱与药型罩间空隙对射孔弹穿深影响试验探究[J].测井技术,2013,37(6):711-714.