能量解调算法在油气水三相流流速测量中的应用

2015-12-13李林胡金海李朝辉高静李英伟

李林,胡金海,李朝辉,高静,李英伟

(1.燕山大学信息科学与工程学院,河北 秦皇岛066004;2.大庆油田测试技术服务分公司,黑龙江 大庆163100)

0 引 言

对石油工业生产系统而言,准确的油气水三相流流速测量数据可进一步为油田优化生产、提高原油采收率和产量、降低开发成本提供重要的参考依据[1]。目前,国内外对三相流流速测量研究较多,由于单相流速不能直接求得,只能通过计算间接获得,所以需要结合一些有效的信号分离算法才能得到精确的单相流速。金宁德等[2]利用皮球及伞集流涡轮流量计与放射性密度-持水率计组合仪在油气水三相流流动环中的动态测量结果,建立了预测三相流总流量的涡轮流量计物理模型及软测量模型,该模型可有效测量油气水三相流总流量。马龙博等[3]按照部分分离的基本思想进行流量测量,设计了一种基于部分分离原理的气液分离方法。该分离方法具有结构简单、易于实现、气液分离效果良好及有效消除流场扰动等特点。于莉娜等[4]应用经验模态分析(EMD)和基于累积量的独立成分分析法(ICA),对三相流电导信号进行气相信号和液相信号分离,并采用LMS自适应滤波时延估计技术计算其渡越时间,进而间接测量出三相流流量。

在油气水测量系统中,电导传感器采集离散相的波动噪声信号,然后进行信号特性分析,利用互相关方法实现对两相流相关速度的测量。本文把能量算子和互相关算法相结合提出了一种计算简单、用时较短的离散相速度测量方法。该方法将单通道盲信号分离方法与相关测量技术相结合进行油气水三相流气液相流速测量。利用能量解调算法[5-6]对油气水三相流信号进行信号分离,得到气相信号和液相信号,然后结合相关测量技术分别计算出气相信号和液相信号的时延,进而测量出油气水三相流气相流速和液相流速。

1 油气水三相流气液相流速测量方法实现

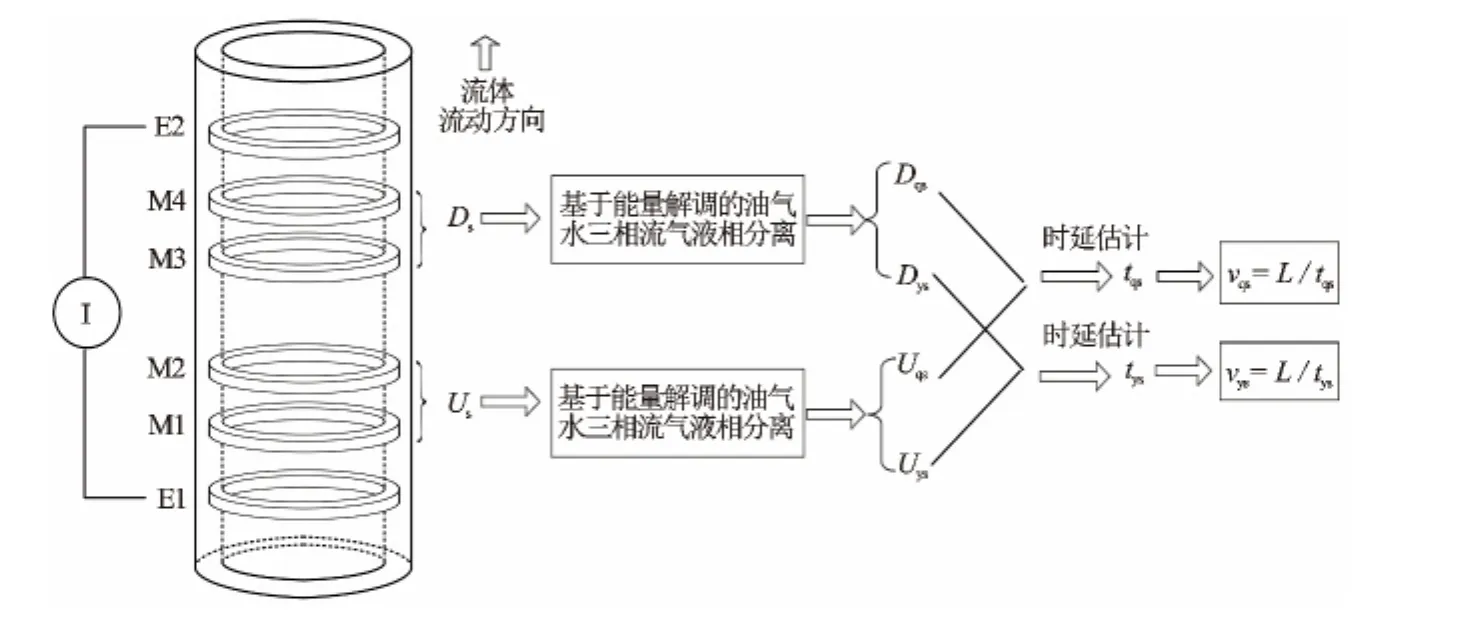

通过纵向多极电导传感器[7-8]测量电极采集到油气水三相流流动噪声信号,该信号实际是由气相所产生的流动噪声信号和油相产生的流动噪声信号的混合信号。基于能量解调算法的信号分离方法,可以实现对含2个信号分量的油气水三相流流动噪声信号进行解调,得到气水波动信号和油水波动信号2个信号分量,再结合相关法求得气相和液相的时延时间,从而得到气相流速和液相流速。油气水三相流气液相流速测量原理见图1。

首先通过纵向多极电导传感器的测量电极对油

图1 油气水三相流气液相流速测量原理图

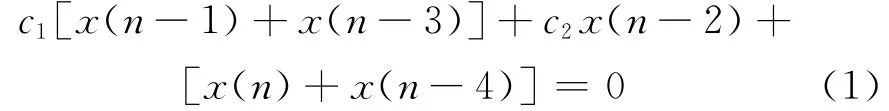

气水三相流流动噪声进行信号采集,经过采样后的油气水三相流噪声信号可以表示为x(n)。根据信号分量的单频假设,油气水三相流噪声信号x(n)满足的差分方程为

该差分方程的系数c1、c2分别为

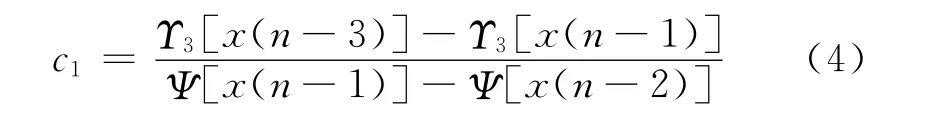

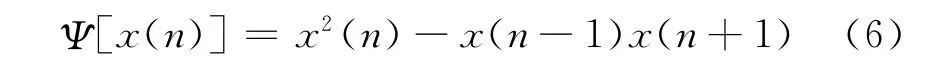

式中,Ω1和Ω2分别为油气水三相流流动噪声2个信号分量的瞬时频率。利用能量算子和差分能量算子可以得到差分方程系数的估计

式中,Ψ[x(n)]为油气水三相流流动噪声信号x(n)的能量算子,其表达式为

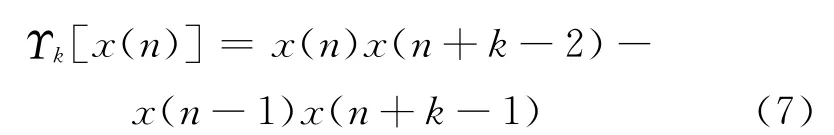

式(4)、式(5)中,Υk[x(n)]为油气水三相流流动噪声信号x(n)的k阶离散差分能量算子,有

联立式(2)和式(3)可以得到油气水三相流流动噪声信号2个分量的瞬时频率估计,也就是能量算子和差分能量算子的函数,即为

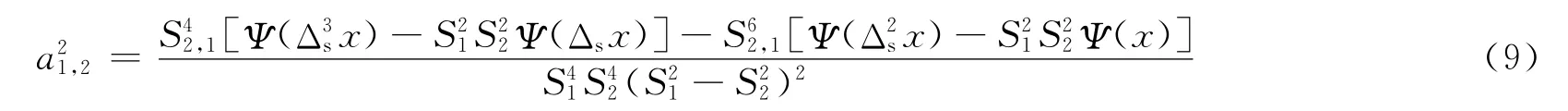

利用求得的油气水三相流流动噪声信号2个分量的瞬时频率和对称差分以及能量算子函数,可得油气水三相流流动噪声信号的2个信号分量的瞬时幅度 估计表达式

式中,S1,2=sinΩ1,2;Δsx=[x(n+1)-x(n-1)]/2,并有的定义为

根据得到的2个信号分量的瞬时频率和瞬时幅度重构2个信号分量;这样,通过基于能量解调算法的信号分离方法得到了油气水三相流流动噪声信号的2个信号分量。采用上述方法分别对电导传感器采集到的上游油气水三相流流动噪声信号Us和下游油气水三相流流动噪声信号Ds进行信号分离,并通过气液相辨识得到上游气水波动信号Uqs和油水波动信号Uys,以及下游气水波动信号Dqs和油水波动信号Dys。

利用相关法对分离得到的上游气水波动信号和下游气水波动信号进行时延估计,计算得到气水波动信号之间的时延时间tqs。同样对上游油水波动信号和下游油水波动信号进行时延估计,计算得到油水波动信号之间的时延时间tys。利用公式

计算出气水两相流流速vqs和油水两相流流速vys,其中L为上下游信号之间的间距,实现了油气水三相流气液相流速的测量。

该方法将能量算子和相关算法有效结合,主要优点是在短时间内利用较少的数据就可以得到流体流量的测量结果,且在误差允许范围内具有良好的实时特性。该方法特别适用于低流量、气泡较少时泡状流型下油气水三相流流速的测量。

2 油气水三相流气液相流速测量实验结果

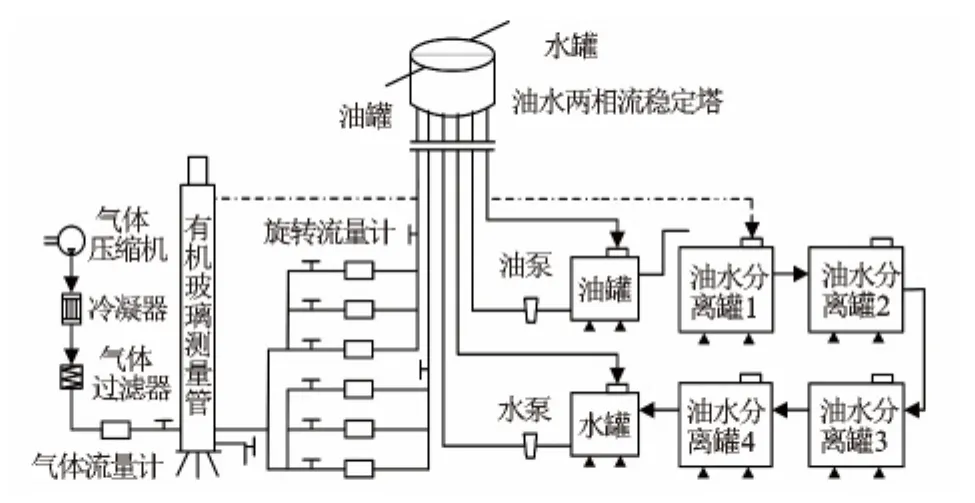

实验采用大庆油田模拟井实验中采集的实测数据,油气水三相流循环装置如图2所示。它的主要组成部分为内径为125mm的有机玻璃测量管、高为45m的油水两相流稳定塔、2个油罐、2个水罐、4个油水分离罐和气体压缩机等。位于地面水罐中的自来水和油罐中的柴油被抽取至顶端的塔中,油、水将流经有机玻璃管右侧的旋转流量计直至玻璃管的底部,同时气体将流经左侧的旋转流量计直至玻璃管的底部,三者在有机玻璃管底部相遇并逐渐形成混合均匀的油气水三相流混合流体,混合流体由仪器壁的上游进液口流入传感器内部,流体流经传感器后,再由下游出液口流出。

图2 油气水三相流循环流动装置示意图

针对该算法的适用范围,实验中选取油气水三相流的总流量分别为10、15、20、30m3/d的情况进行测量,此时水为连续相,作为离散相的油泡和气泡随机分布于水中。实验时,采用电导传感器作为传感单元采集流体流动噪声信号,系统采样频率设置为16kHz。为了测量得到流体流速的瞬时值,信号分析长度选取为512个采样点,此时仅需32ms就可以计算出一次流速值。如果该算法采用的分析数据长度过长,则信号中会包含多个油气泡的能量特征,此时信号能量结构复杂,会给本算法带来误差,流体流速测量结果的准确性将变差。

图3 上下游油气水三相流流动噪声信

图3为油气水三相流总流量为10m3/d(气流量为1m3/d、油流量为1m3/d、水流量为8m3/d)时的流体流动噪声信号。其中,图3(a)为上游流动噪声信号,图3(b)为下游流动噪声信号。

上游流动噪声信号Us和下游流动噪声信号Ds分别采用基于能量解调的油气水三相流气液相分离算法进行分离,然后辨识得到上游气水波动信号Uqs和油水波动信号Uys、下游气水波动信号Dqs和油水波动信号Dys,其结果见图4。

图4 分离的上下游气水和油水波动信号

利用相关法对分离得到的上游气水波动信号Uqs和下游气水波动信号Dqs以及上游油水波动信号Uys和下游油水波动信号Dys分别进行时延估计,结果如图5所示。

图5 气水和油水波动信号相关函数曲线图

由图5可以得到上下游气水波动信号和油水波动信号的时间延迟,利用式(11)可求得气相流速为0.0378m/s,同样利用式(12)可求得液相流速为0.0336m/s。

为进一步验证本文提出方法的有效性,表1给出油气水三相流总流量分别为10、15、20、30m3/d时气相流速和液相流速的测量结果;其中“10o1g1 w8”表示油气水三相流总流量为10m3/d,气流量为1m3/d,油流量为1m3/d,水流量为8m3/d的流量点;表1中气液相流速的单位为10-1m/s。

从表1中可以看出,对上下游油气水三相流流动噪声信号采用基于能量解调算法的油气水三相流气液相分离方法进行信号分离,利用相关法求得气相相关测速和液相相关测速,得到的气液相的相关测速与表观流速非常接近,测量误差均小于10%。这说明采用基于能量解调算法的油气水三相流气液相流速测量方法可以有效地实现对油气水三相流气相流速和液相流速的测量。

表1 油气水三相流气液相相关测速与表观流速比较结果

3 结 论

(1)采用基于能量解调的油气水三相流气液相分离算法对电导传感器采集到的油气水三相流信号进行分离,得到上游气水波动和油水波动信号以及下游气水波动和油水波动信号。

(2)利用相关法分别求得气相流速和液相流速,实验结果表明,采用该方法可以实现对油气水三相流进行气液相流速测量,且测量误差均小于10%,验证了油气水三相流流动时传感器响应特性满足的叠加性定理。

[1]金鼎,王敬农,张辛耘,等.中国石油测井技术态势及科技发展方向[J].测井技术,2007,31(2):95-98.

[2]金宁德,郑华,张淑英.油气水三相流中涡轮流量计测量特性研究[J].工业计量,2006:11-16.

[3]马龙博,郑建英,张宏建.基于部分分离法的油气水三相流量测量的研究[J].高校化学工程学报,2009,23(4):587-592.

[4]于莉娜,李英伟,袁颖,等.EMD与ICA算法在三相流流量测量软测量中的应用[J].自动化仪表,2014,35(2):69-72.

[5]Tao Huang,Helei Wu,Changrong Chen.Fault Diagnosis of Rolling Bearing Based on the Energy Operator Demodulation Approach[C]∥20102nd International Conference on Industrial Mechatronics and Automation(ICIMA),2010,2:300-303.

[6]Santhanam B.Generalized Energy Demodulation for Large Frequency Deviations and Wideband Signals[J].IEEE Signal Processing Letters,2004,11(3):341-344.

[7]于莉娜,李英伟,孙跃义.四电极电导传感器输出响应特性[J].油气田地面工程,2010,29(4):20-21.

[8]Liu Xingbin,Hu Jinhai,Shan Fujun,et al.Conductance Sensor for Measurement of the Fluid Water Cut and Flow Rate in Production Wells[J].Chemical Engineering Communications,2009,197(2):232-238.