超大型浮体模块柔性连接功能仿真模型试验研究

2015-12-12祁恩荣夏劲松李志伟岳亚霖

祁恩荣,刘 超,夏劲松,陆 晔,李志伟,岳亚霖

(中国船舶科学研究中心,江苏 无锡 214082)

0 引 言

超大型浮体是由多个大模块通过连接器的小构件连接组成的,在复杂的海洋环境中超大型浮体承受巨大的波浪载荷,连接器的弹性变形极大,同时连接器所承受载荷具有静态和动态相结合的特点。精确评估模块柔性连接性能对连接器和超大型浮体的结构安全性具有重要意义,而模型试验是获取超大型浮体模块柔性连接性能的必要手段。

模块之间采用柔性连接器是超大型浮体的连接方式的发展趋势,允许连接模块之间的相对纵摇以减少连接器的纵向设计载荷[1]。从简单铰接式连接器到柔性连接器,连接器系统的功能不断增强,其工作原理也有了很大的改进,但整个系统结构也变得更加复杂[2]。为了研究连接器的动力特性,国内外开展了一些超大型浮体的水池模型试验[3-4]。与水池模型试验尺度较小、仅能测量连接器整体载荷不同,超大型浮体模块柔性连接功能仿真模型试验可以采用较大尺度的连接体模型,从而可以进行较详细的结构应力和位移测量,深入研究海洋超大型浮体连接器刚度特性和结构响应;另一方面,超大型浮体模块柔性连接功能仿真模型试验也是大尺度连接器承载能力和疲劳强度模型试验的基础,可以为验证超大型浮体连接器结构设计和计算方法提供依据。

本文以横向浮筒式的浅吃水超大型浮体为研究对象,根据连接器动响应计算结果[5-6],设计了柔性连接器模型。超大型浮体模块柔性连接功能仿真模型试验的主要目的如下:

(1)研究超大型浮体连接器拉伸刚度特性,探讨组合载荷对连接器拉伸刚度的影响;

(2)研究超大型浮体连接器压缩刚度特性,探讨组合载荷对连接器压缩刚度的影响;

(3)研究超大型浮体连接器在动态载荷作用下的结构响应,验证超大型浮体连接器结构的安全性和适用性;

(4)水池模型试验的必要补充以及大尺度连接体承载能力和疲劳强度模型试验的基础,为验证超大型浮体连接体结构设计和计算方法提供依据。

1 试验模型主尺度

基于刚性模块柔性连接器模型(RMFC)的方法对横向浮筒式的浅吃水超大型浮体连接器动力响应进行计算分析[5-6]。连接器从柔软到坚硬,选取了12种不同的刚度,刚度值从小到大,如表1所示。短期预报选用长峰波,波浪谱为Jonswap谱,其谱密度表达式如下:

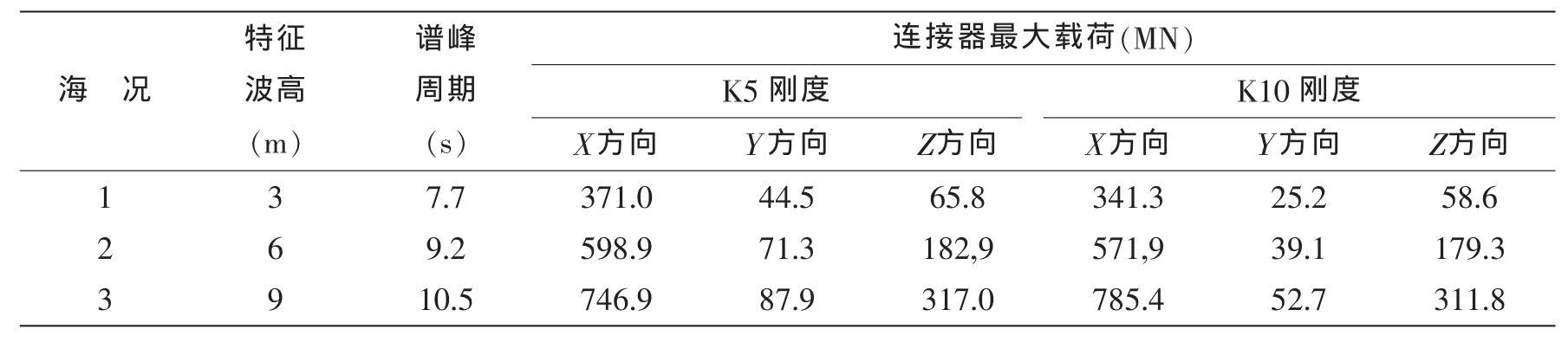

式中:α为无因次常数,Hs为特征波高,wp为谱峰频率,γ为谱峰提升因子,σ为峰形参数。当w≤wp时,σ=0.07;当w>wp时,σ=0.09。计算特征波高和谱峰周期如表2,γ取为2,工作水深为40 m,短期预报取为千一平均响应值。表2给出不同海况K5和K10刚度连接器最大载荷,图1给出特征波高9 m海况下不同刚度连接器最大载荷,结果表明连接器刚度对连接器最大载荷的影响比较明显,随着刚度变化,连接器最大载荷明显变化,特别是最大纵向载荷。连接器最大载荷在某些刚度时会急剧增大,但当刚度增加到一定值后则逐渐趋于平稳。图2给出特征波高9 m海况下K5刚度连接器不同浪向角最大载荷,结果表明连接器最大载荷出现在浪向角85°附近,浅吃水超大型浮体连接器垂向载荷与纵向载荷的比值较深吃水的大。

表1 连接器刚度表(N/m)Tab.1 Connector rigidity(N/m)

表2 不同海况连接器最大载荷Tab.2 Maximum connector load under different sea condition

图1 不同刚度连接器最大载荷Fig.1 Maximum connector load for different rigidity

图2 K5刚度连接器不同浪向角最大载荷Fig.2 Maximum connector load for K5 rigidity under different wave direction angle

图3 连接器构型Fig.3 Connector configuration

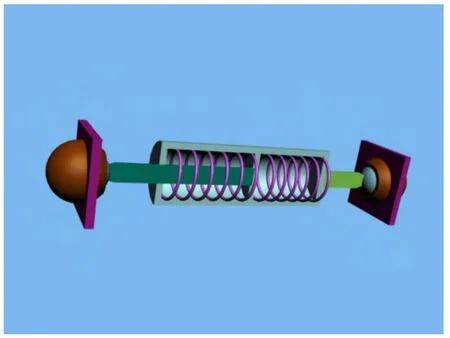

图4 球铰和弹簧滑块装置Fig.4 Ball and spring device

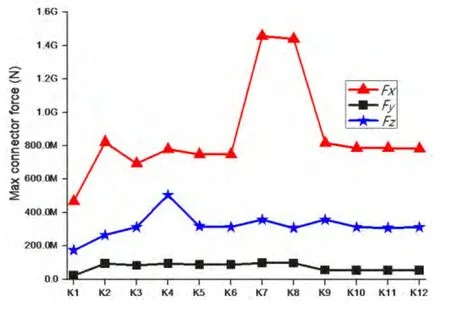

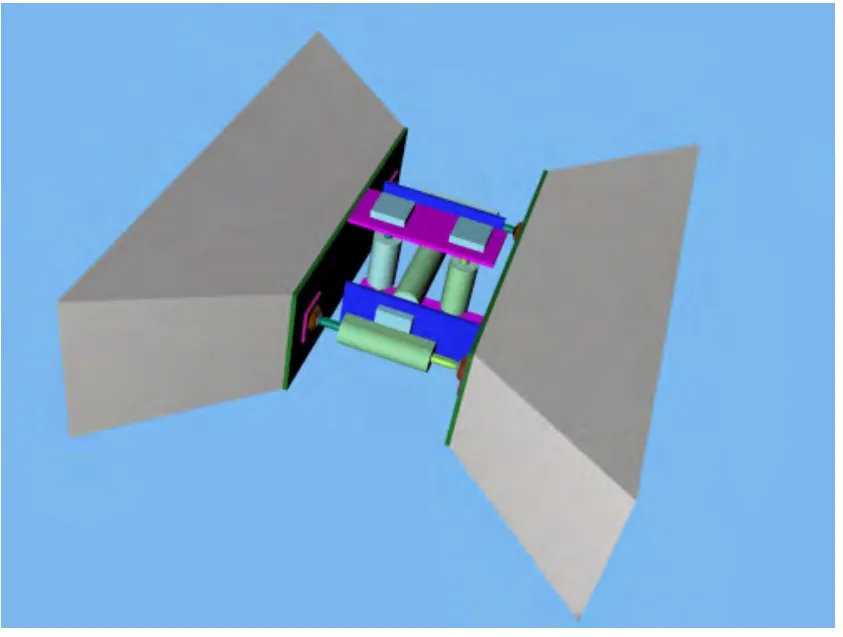

根据横向浮筒式的浅吃水超大型浮体连接器动力响应计算结果,设计如图3-4所示的浅吃水超大型浮体连接器。浅吃水超大型浮体连接器由5个球铰弹簧装置组成,在X和Z方向分别布置2个球铰弹簧装置,在Y方向布置1个球铰弹簧装置;这样的构型适应了浅吃水超大型浮体连接器垂向载荷与纵向载荷的比值较深吃水的大的特点,也使得连接器受力关于连接器中心线对称;浅吃水超大型浮体连接器释放了相对纵摇、横摇和艏摇,对纵荡、横荡和垂荡柔性约束。考虑一定的安全系数,选取单个球铰弹簧装置的设计载荷Fs=600 MN,设计刚度Ks=1E9 N/m。根据试验目的、模型加工和试验加载要求,模型缩尺比为1:50,即λ=50。连接器模型满足如下相似条件:

式中:Km和Ks分别为连接器模型和实体的刚度;Fm和Fs分别为连接器模型和实体的受力;Tm和Ts分别为连接器模型和实体的载荷周期。连接器模型单个球铰弹簧装置的设计载荷Fm=4.8 kN,设计刚度Km=400 kN/m。连接器模型由2块安装板和5个球铰弹簧装置组成,球铰弹簧装置包括球铰、弹簧、套筒、滑块和连接杆等构件。连接器模型长400 mm,宽600 mm,高400 mm,如图5所示。

图5 连接器模型Fig.5 Connector model

2 测量系统和测点布置

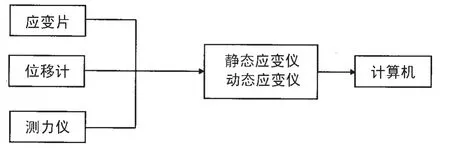

功能仿真模型试验测量系统如图6所示,测试仪表包括静态应变仪、动态应变仪、测力计、位移计和应变片等。

图6 模型试验测量系统Fig.6 Measurement system of model test

在连接器模型和加载装置之间布置测力仪,以了解模型所受载荷,合计3个力测点。在球铰和弹簧滑块装置的端部布置位移计,以了解连接器模型变形,合计5个位移测点。在球铰和弹簧滑块装置的套筒、连接杆的侧壁和基座板条根部布置应变片,以了解连接器模型结构应力,合计20个应力测点。表3给出了测点编号和位置。

表3 测点编号和位置Tab.3 Number and position of measuring point

3 测量工况

如图7所示,连接器模型静态拉伸和压缩试验在三向加载装置上进行,加载工况如表4所示,X方向最大载荷6.0 kN,载荷增量1.5 kN;Y方向最大载荷0.7 kN;Z方向最大载荷2.5 kN,载荷增量1.25 kN;合计各30个工况。

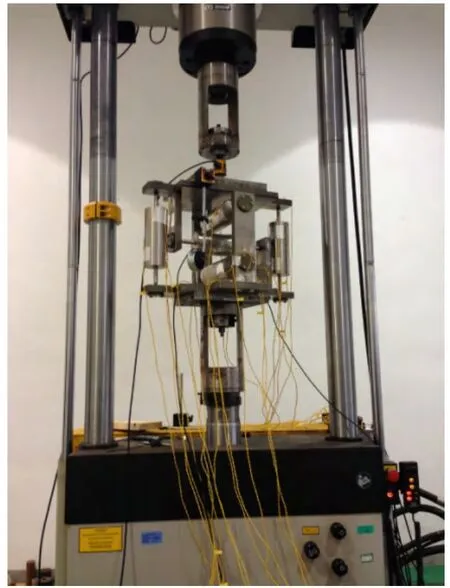

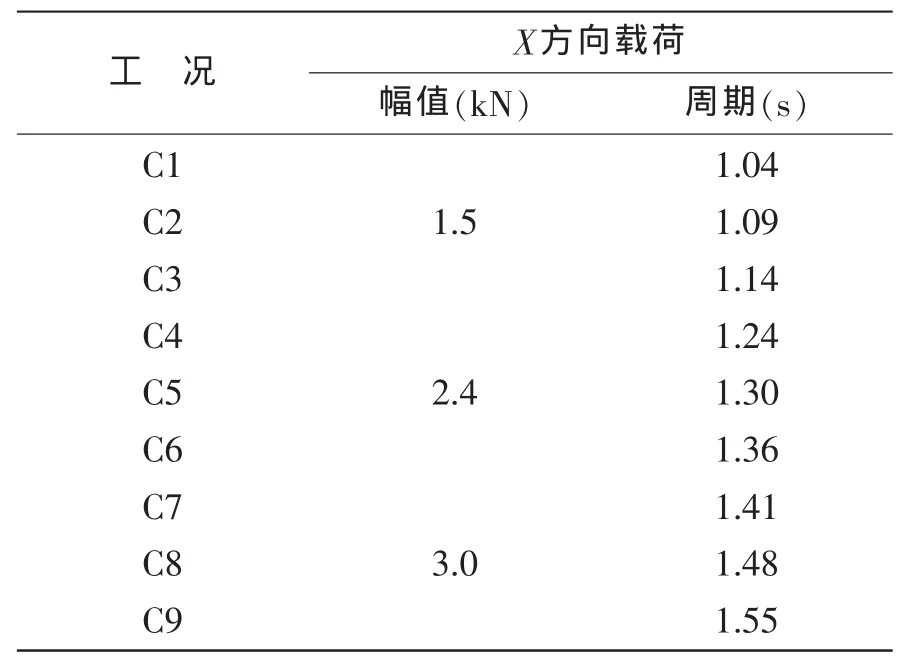

如图8所示,连接器模型动态载荷结构响应试验在疲劳试验机上进行,加载工况如表5所示,X方向载荷幅值1.5、2.4和3.0 kN,周期从1.04到1.55 s,合计9个工况。

图7 连接器模型静态试验Fig.7 Static test of connector model

图8 连接器模型动态试验Fig.8 Dynamic test of connector model

表4 静态加载工况Fig.4 Static load condition

4 结果分析

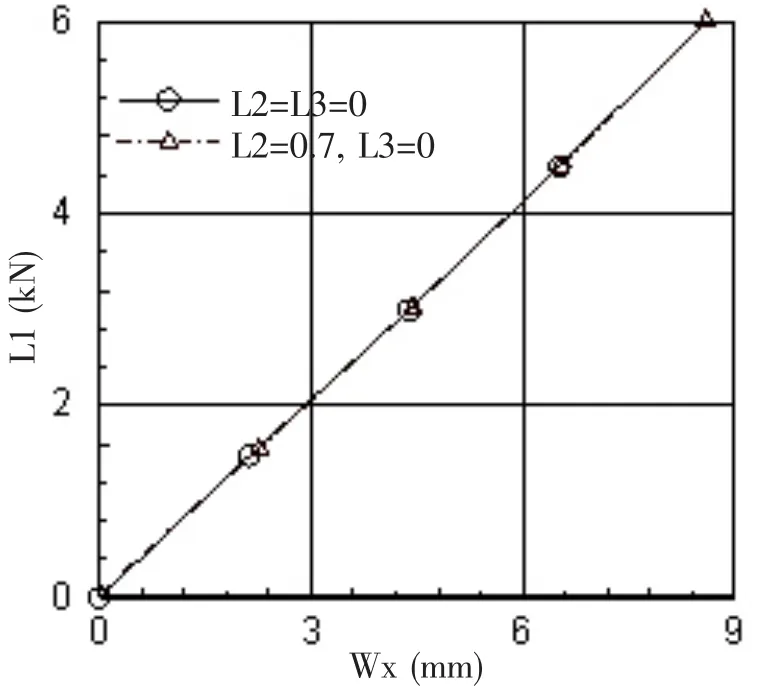

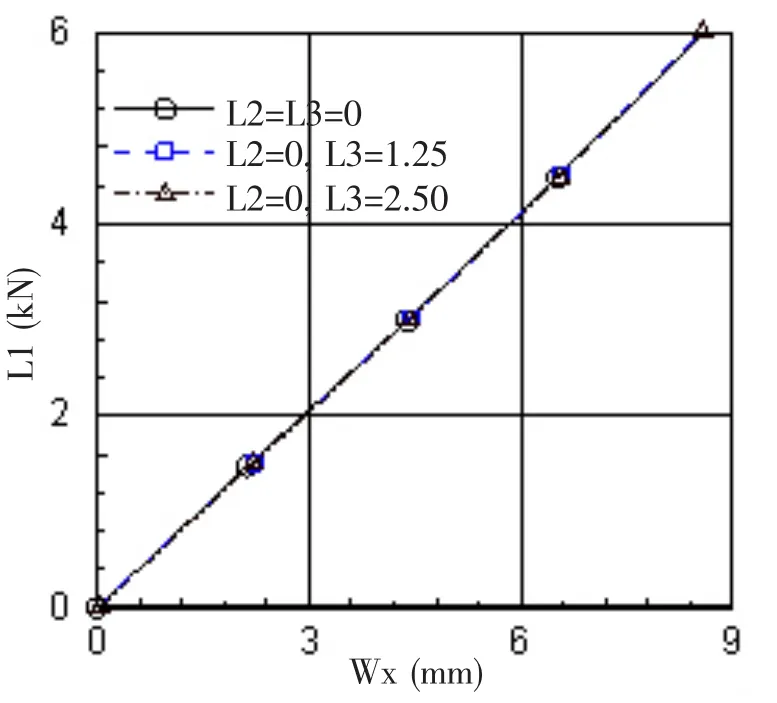

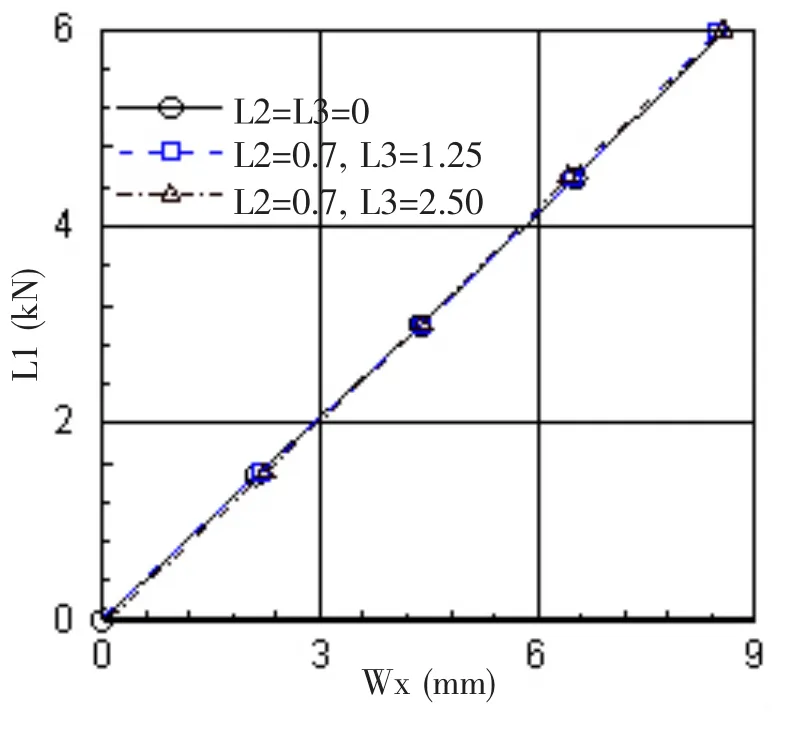

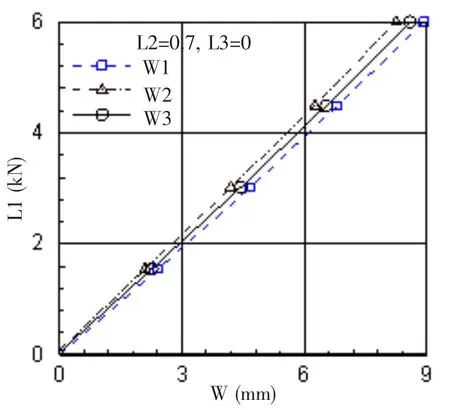

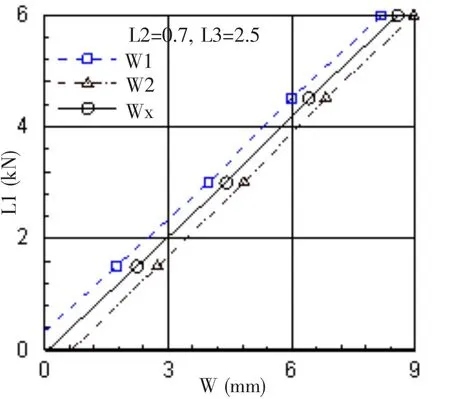

图9-11给出静态拉伸试验L2作用(Y方向,基座板条中心)、L3作用(Z方向,基座板条中心)以及L2和L3同时作用工况纵向载荷-平均变形关系,图12-14给出了静态拉伸试验L2作用、L3作用以及L2和L3同时作用工况单个球铰弹簧装置变形,表6给出了静态拉伸试验组合工况各测点应力,静态压缩试验结果类似。结果分析表明:

(1)组合载荷不影响纵向载荷—平均变形关系,即连接器X方向刚度;

图9 L2工况纵向载荷—平均变形关系Fig.9 Relation of longitudinal load to average deformation under L2 load

表5 动态加载工况Fig.5 Dynamic load condition

图10 L3工况纵向载荷—平均变形关系Fig.10 Relation of longitudinal load to average deformation under L3 load

图11 L2和L3工况纵向载荷—平均变形关系Fig.11 Relation of longitudinal load to average deformation under L2 and L3 load

图12 L2工况单个装置变形Fig.12 Deformation of single device under L2 load

图13 L3工况单个装置变形Fig.13 Deformation of single device under L3 load

图14 L2和L3工况单个装置变形Fig.14 Deformation of single device under L2 and L3 load

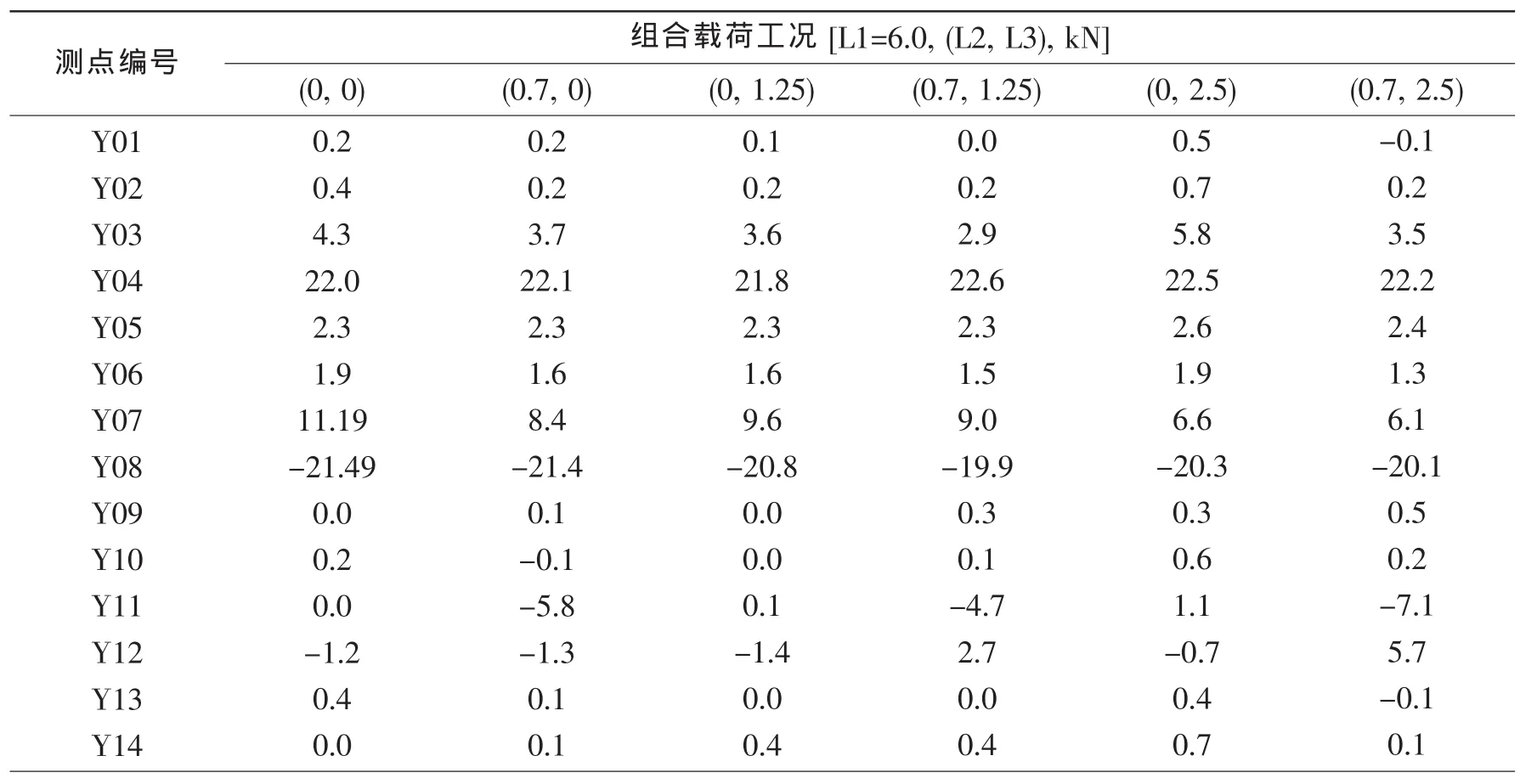

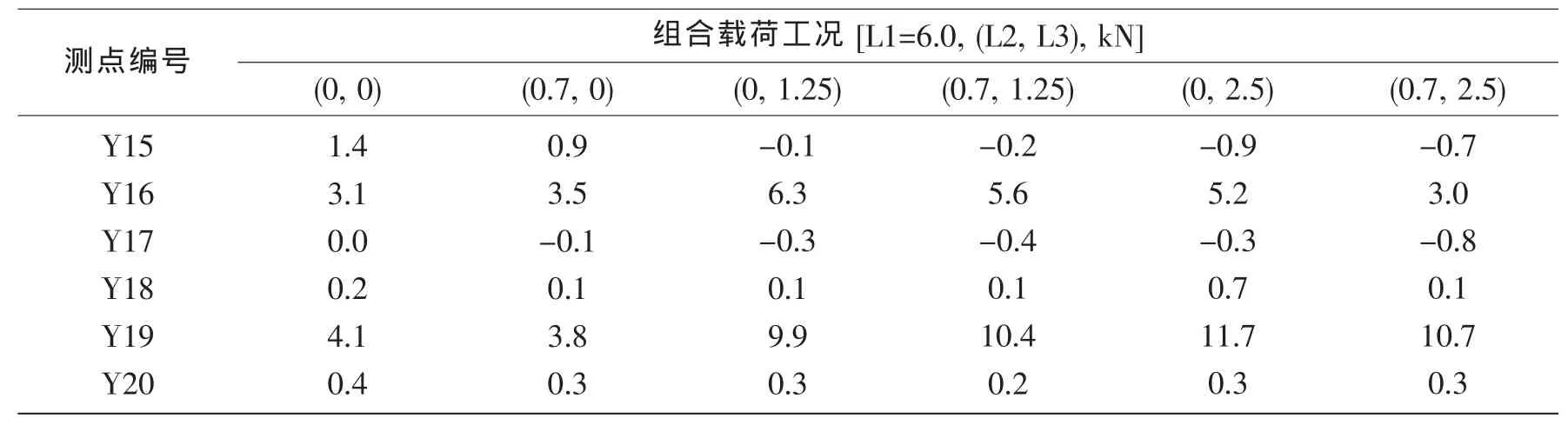

表6 组合载荷工况测点应力(MPa)Fig.6 Stress of measuring point under combined load

续表6

(2)组合载荷将导致X方向两个球铰弹簧装置的受力和变形的不均匀性,连接器结构设计时应适当提高安全系数;

(3)由试验数据拟合得到的X方向实际刚度Kxr=700 kN/m,X方向设计刚度Kxm=800 kN/m,造成刚度差异的原因是设计过程仅考虑了弹簧的变形,忽略了连接器其它构件的变形,如连接杆、套筒、滑块、球铰和基座等,连接器结构设计时应建立详细的有限元模型,计及连接器所有构件的变形;

(4)组合载荷工况下最大应力为22.6 MPa,出现在基座板条处,连接器结构设计时应重点关注;

(5)组合载荷工况下各测点应力均小于材料屈服应力,连接器连接可靠、结构安全。

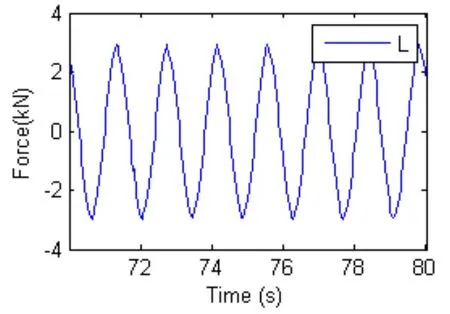

图15 L1载荷时间历程Fig.15 Time course of L1 load

图16 W1位移时间历程Fig.16 Time course of W1 displacement

图17 W2位移时间历程Fig.17 Time course of W2 displacement

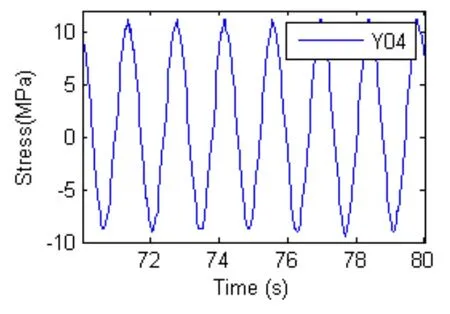

图18 Y04应力时间历程Fig.18 Time course of Y04 stress

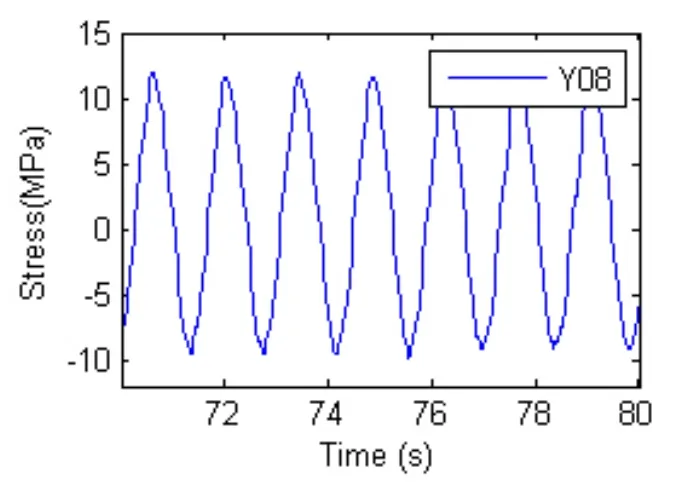

图19 Y08应力时间历程Fig.19 Time course of Y08 stress

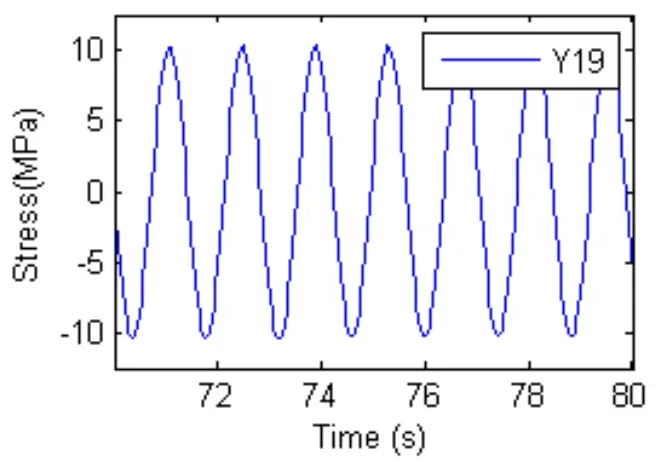

图20 Y19应力时间历程Fig.20 Time course of Y19 stress

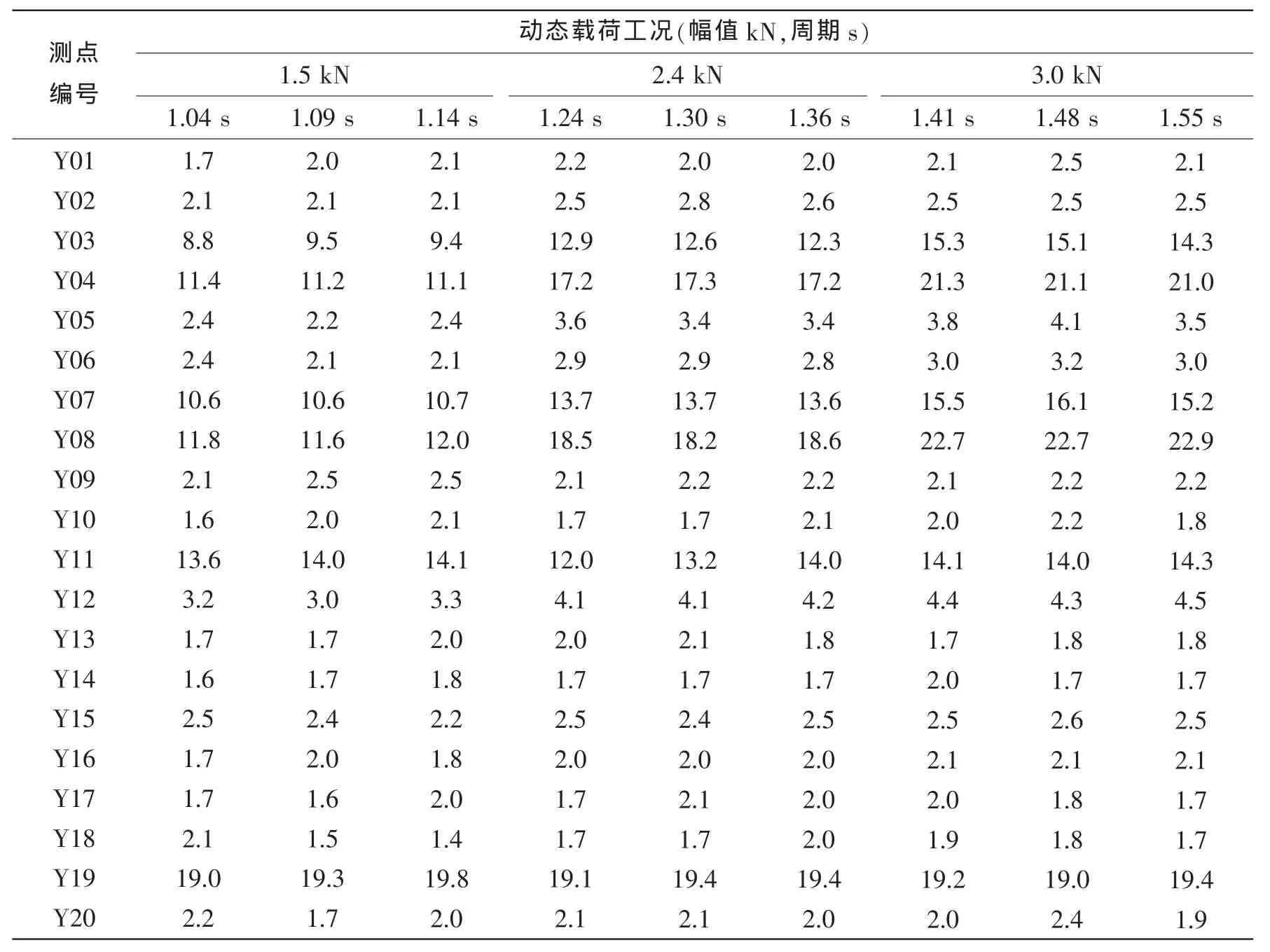

图15-20给出动态载荷试验C9工况(幅值3.0 kN,周期1.55 s)载荷、位移和应力时间历程,表7给出动态载荷工况测点最大应力(全幅值)。结果分析表明:

(1)动态载荷工况下最大应力为22.9 MPa,出现在基座板条处,连接器结构设计时应重点关注;

(2)动态载荷工况下各测点应力均小于材料屈服应力,连接器连接可靠、结构安全。

表7 动态载荷工况测点最大应力(MPa)Fig.7 Maximum stress of measuring point under dynamic load(MPa)

5 结 论

本文以横向浮筒式的浅吃水超大型浮体为研究对象,根据连接器动响应计算结果,设计了柔性连接器模型;通过不同幅值和载荷组合的连接器静态拉伸和压缩试验,研究了超大型浮体连接器的刚度特性,探讨了组合载荷对连接器刚度的影响;通过不同幅值和周期的连接器纵向动态载荷试验,研究了超大型浮体连接器在动态载荷作用下的结构响应,验证了超大型浮体连接器结构的安全性和适用性。试验结果分析表明:

(1)组合载荷不影响纵向载荷—平均变形关系,即连接器X方向刚度;

(2)组合载荷将导致X方向两个球铰弹簧装置的受力和变形的不均匀性,连接器结构设计时应适当提高安全系数;

(3)除弹簧外,连接器其它构件的变形也会影响连接器结构刚度,连接器结构设计时应建立详细的有限元模型,计及连接器所有构件的变形;

(4)在静态和动态载荷作用下连接器最大应力出现在基座板条处,连接器结构设计时应予重点关注;

(5)在静态和动态载荷作用下各测点应力均小于材料屈服应力,连接器连接可靠、结构安全。

[1]Mark S D,Richard T B.A compliant connector concept for the mobile offshore base[C]//Proceedings of the Third International Workshop on Very Large Floating Structures.Honolulu,Hawaii,USA,1999:641-650.

[2]Haney J A.Mob connector development[C]//Proceedings of the Third International Workshop on Very Large Floating Structures.Honolulu,Hawaii,USA,1999:651-659.

[3]Wung C C,Manetas M,Ying J.Hydrodynamic computational tools validation against Mobile Offshore Base(MOB)model testing[C]//Proceedings of the Third International Workshop on Very Large Floating Structures.Honolulu,Hawaii,USA,1999:538-545.

[4]丁 伟,余 澜,李润培,姚美旺.移动式海上基地(MOB)连接器动力响应试验研究[J].海洋工程,2005,23(2):11-15.Ding Wei,Yu Lan,Li Runpei,Yao Meiwang.Experimental research on dynamic responses of mobile offshore base connector[J].Ocean Engineering,2005,23(2):11-15.

[5]刘 超,祁恩荣,陆 晔.浅吃水超大型浮体连接器动力响应研究[J].船舶力学,2014,18(5):581-590.Liu Chao,Qi Enrong,Lu Ye.Dynamic response of connectors of very large floating structures under shallow draft[J].Journal of Ship Mechanics,2014,18(5):581-590.

[6]刘 超,祁恩荣,夏劲松.超大型浮体连接器动力响应对比研究[C]//2015年船舶与海洋结构学术会议.中国长沙,2015:22-28.Liu Chao,Qi Enrong,Xia Jinsong.Comparative study on dynamic response of VLFS connectors[C]//Proceedings of 2015 Workshop on Ship and Offshore Structures.Changsha,China,2015:22-28.