电解电容器用低压腐蚀铝箔后处理的研究

2015-12-12周英

周英

(新疆众和股份有限公司乌鲁木齐830013)

电解电容器用低压腐蚀铝箔后处理的研究

周英

(新疆众和股份有限公司乌鲁木齐830013)

通过对低压腐蚀铝箔腐蚀生产工艺中后处理溶液进行研究,优化生产工艺条件以提高铝电解电容器低压腐蚀铝箔的比容。

低压腐蚀铝箔比容铝电解电容器低压电子铝光箔

1 引言

电解电容器用低压腐蚀铝箔比容的高低是影响低压腐蚀铝箔电性能的重要指标,低压腐蚀铝箔比容的提升主要是通过优化低压腐蚀生产工艺来实现,低压腐蚀生产工艺流程主要是前处理→一电解处理→中处理→二电解处理→后处理,本论文主要是通过改变低压腐蚀生产工艺中后处理溶液成分(添加硫脲与不添加硫脲的硝酸水溶液)以提高低压腐蚀铝箔的比容。

2 实验部分

2.1 实验仪器与试剂

采用自制交流腐蚀电源;自制PPC腐蚀槽;石墨极板(两平行石墨板间距为5cm);试样夹板,试样裸露部分尺寸为9cm×10cm;温控仪,控制精度为0.1℃;磁力搅拌器;LCR数字电桥;精密线性直流稳压稳流电源;自制小样化成槽;铝箔智能检测系统;电导率仪;自制折弯仪;PHS-3C型PH计。

盐酸,硫酸,硝酸,结晶氯化铝,氢氧化钠,硫脲,以上试剂均为分析纯。

2.2 实验方案

采用硬质低压电子铝光箔为原材料,将其经过前处理后在含HCl-H2SO4混合酸体系的腐蚀槽中进行初级交流腐蚀、中间化学处理和后级交流腐蚀;腐蚀后的样片在硝酸水溶液中进行后处理;进行干燥和热处理,此时硬质低压电子铝光箔的腐蚀工艺流程结束,经过腐蚀后的样片为低压腐蚀铝箔;将低压腐蚀铝箔在132V化成后按照JCC方法用LCR数字电桥测量其比容。

方案一:后处理溶液为0.4N的硝酸水溶液。

方案二:后处理溶液为1‰~3‰硫脲+0.4N的硝酸水溶液。

方案三:后处理溶液为4‰~6‰硫脲+0.4N的硝酸水溶液。

方案四:后处理溶液为7‰~10‰硫脲+0.4N的硝酸水溶液。

2.3 实验数据

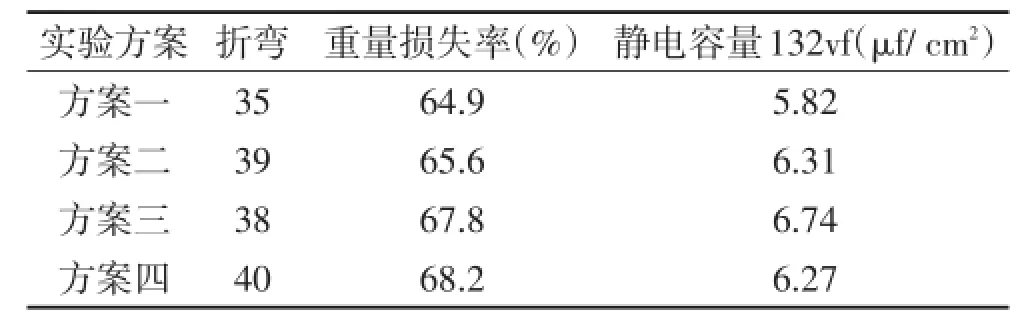

表1 检测数据对照表

3 结果与讨论

由表1可看出:通过往后处理液中添加硫脲,可以将铝电解电容器用低压腐蚀箔的比容提高。硫脲的添加量过低或过高,都不利于腐蚀箔比容的提高,需控制在一定的范围内。

4 结论

铝电解电容器用低压铝箔的腐蚀生产过程中,其它工艺条件不变的前提下,通过在后处理液中添加硫脲,并将其添加量控制在4‰~6‰范围内,可将铝电解电容器用低压腐蚀箔的比容提高。

收稿:2015-01-26

10.16206∕j.cnki.65-1136∕tg.2015.06.028