铝合金表面2%CeO2/Ni60A激光熔覆层的组织及耐腐蚀性能

2015-12-11张光耀王成磊韦文竹陆小会吴炜钦

张光耀,王成磊,高 原,韦文竹,陆小会,张 焱,吴炜钦

(桂林电子科技大学材料科学与工程学院,桂林541004)

0 引 言

铝及铝合金具有密度小、易加工、热膨胀系数低、热导率高、比刚度和比强度高等诸多优点,是有色金属中应用最广泛的材料之一,可用于汽车车身、航空航天器壳体和机车车厢结构部件[1-3]。但是,铝合金的耐磨性、耐腐蚀性等较差,这阻碍了它的进一步应用[4-5]。人们通常采用表面处理技术来提高金属的表面性能,如物理气相沉积(PVD)法、化学气相沉积(CVD)法、热喷涂、激光重熔以及激光表面熔覆等。其中,激光表面熔覆技术可以在金属材料表面制备出高性能的熔覆层,并使熔覆层与基体材料实现良好的冶金结合,大幅提高了基体材料的耐磨、耐蚀、耐冲击等性能[6-8]。NiCrBSi合金具有较高的硬度、耐磨性、良好的力学性能和工艺性能,在材料表面熔覆NiCrBSi合金可以改善材料的表面性能。目前,在铝合金表面激光熔覆NiCrBSi合金取得了一定进展[9-10],但由于镍基合金与铝基合金在物理性能和化学性能方面的差异,导致铝合金表面的镍基合金熔覆层会不可避免地出现大量组织缺陷。

有研究表明,适量的稀土元素对提高钢铁等材料表面熔覆层的性能效果显著[11-13],但关于稀土元素对铝合金熔覆层影响方面的研究较少。为此,作者利用激光熔覆技术在6063铝合金表面制备了添加有稀土CeO2的Ni60A合金熔覆层,对熔覆层的组织、截面形貌、显微硬度、耐腐蚀性能进行了分析,并与未添加稀土元素的Ni60A合金熔覆层进行了对比。

1 试样制备与试验方法

1.1 试样制备

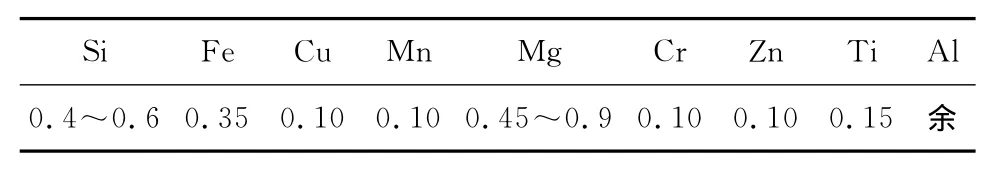

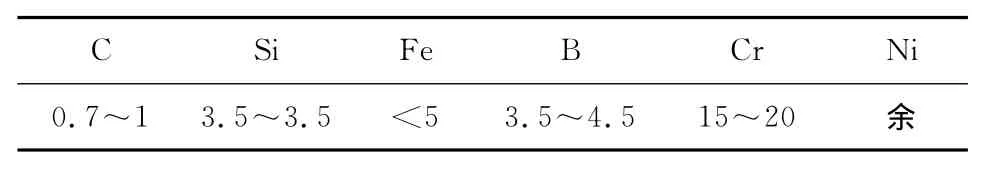

试验用基体材料为6063铝合金,平均硬度为140HV0.05,尺寸为50mm ×60mm×12mm,其化学成分如表1。熔覆层原料为Ni60A合金粉,粒径为35~100μm,其化学成分见表2。稀土CeO2粉的粒径为20~60μm。

表1 6063铝合金的化学成分(质量分数)Tab.1 Chemical composition of 6063 aluminum alloy(mass) %

表2 Ni60A合金粉的化学成分(质量分数)Tab.2 Chemical composition of Ni60Aalloy powders(mass) %

先用细砂纸打磨基体表面,然后分别用丙酮和体积分数为8%的盐酸清洗,再用蒸馏水清洗干净后烘干,以去除基体表面的氧化膜。分别以Ni60A合金粉以及2%(质量分数,下同)CeO2/Ni60A混合粉为原料,采用6kW大功率HANSGS通用型激光热处理成套设备在基体表面制备Ni60A熔覆层和2%CeO2/Ni60A熔覆层,熔敷过程在氩气气氛中进行,以防止熔池的吸氧和合金的氧化。根据前期的研究成果,激光熔覆工艺参数为:功率4 000W,光斑直径6mm,扫描速度600mm·min-1。

1.2 试验方法

用ZEISS AXIO型光学显微镜观察熔覆层的截面形貌;用HV1000型显微硬度仪测熔覆层的显微硬度,加载载荷为0.5N,加载时间为10s;用Bruker-axs-D8型X射线衍射仪分析熔覆层表面的相结构;用JSM-5610LV型扫描电子显微镜(SEM)观察熔覆层的表面形貌。

在PS-268A型电化学测量仪上对6063铝合金、Ni60A熔覆层和2%CeO2/Ni60A熔覆层进行耐腐蚀性能测试,电解池采用三电极系统,铂电极为辅助电极,饱和甘汞电极为参比电极,以待测试样为工作电极,腐蚀表面积均为1cm×1cm;腐蚀溶液分别为1mol·L-1H2SO4溶液,3.5%NaCl溶液以及1mol·L-1NaOH 溶液。

2 试验结果与讨论

2.1 熔覆层的形貌

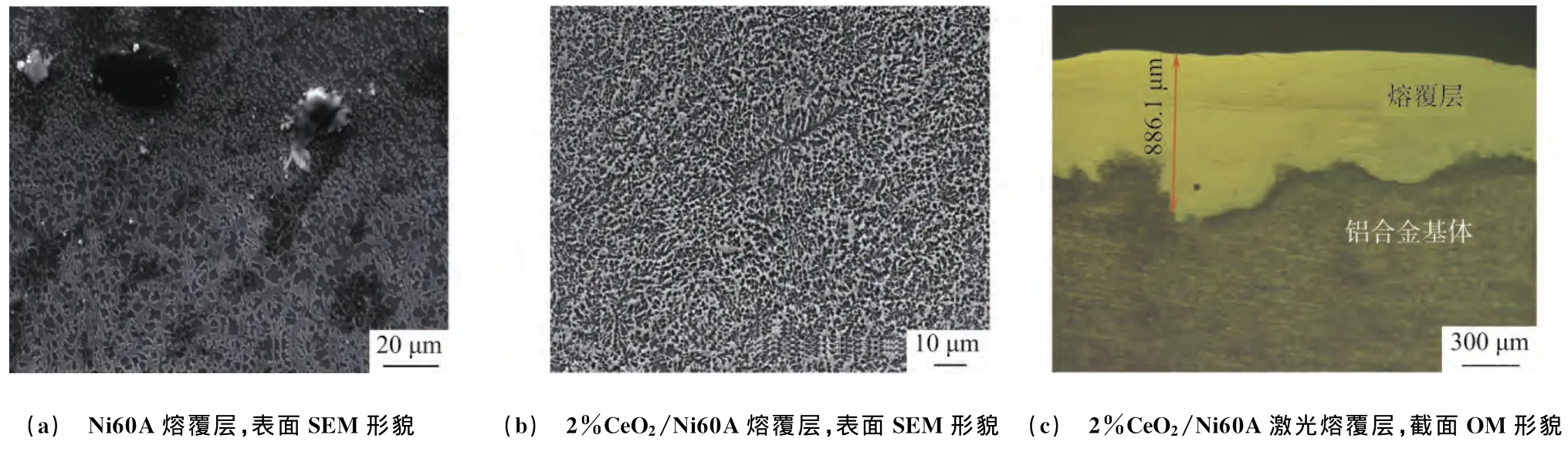

由图1(a)可见,在Ni60A熔覆层中有较明显的网格状胞晶或枝晶,晶粒尺寸为1~4μm,组织不均匀,白色颗粒为未熔解的Ni60A粉体颗粒,左上角的黑色区域是处理过程中产生的气孔。这可能是熔覆过程中熔池的流动性较差,导致熔覆层受热不均而产生的组织缺陷。2%CeO2/Ni60A熔覆层的组织则完全由均匀分布的网状枝晶构成,晶粒尺寸细小(1~2μm),无组织缺陷,如图1(b)所示。这是由于稀土元素铈一方面能提高熔池的流动性[14],既可使熔融态的元素混合均匀,又可使反应生成的气体逸出,减少了疏松、气孔等缺陷;另一方面可使合金中的杂质重新分布,细化晶粒,净化晶界。对比可知,在相同的熔敷参数下,添加CeO2的Ni60A合金粉可以获得更好的激光熔覆层。

由图1(c)可见,2%CeO2/Ni60A 熔覆层的组织均匀,熔池深度可达600~900μm,未发现裂纹及明显的组织缺陷,仅在底部有若干小气孔。此外,熔覆层与基体的结合界面处无气孔和裂纹,达到了较好的冶金结合效果。

2.2 XRD谱

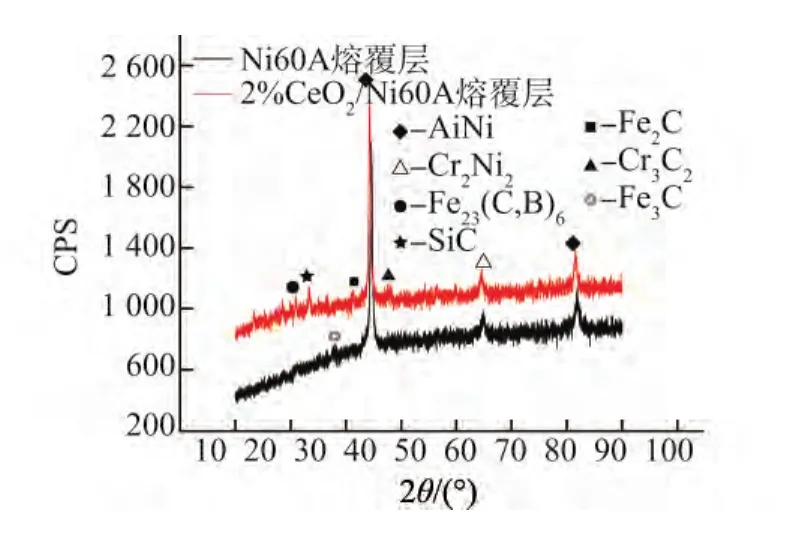

由图2可知,与Ni60A熔覆层相比,2%CeO2/Ni60A熔覆层中出现了微量的Cr3C2、Fe2C、SiC、Fe23(C,B)6等析出相,这些强化相分布在熔覆层组织中,对提高熔覆层的硬度等性能是有利的。可见,添加CeO2可以促进铝合金表面镍基熔覆层中金属化合物硬质相的形成,这可能与稀土元素本身的催化作用及改善熔池的流动性有关[15]。

图1 两种熔覆层的形貌Fig.1 Morphology of two kinds of cladding layers:(a)Ni60Acladding layer,surface SEM morpphology;(b)2%CeO2/Ni60Acladding layer,surface SEM morphology and(c)2%CeO2/Ni60Acladding layer,cross section OM morphology

图2 两种熔覆层的XRD谱Fig.2 XRD patterns of two kinds of cladding layers

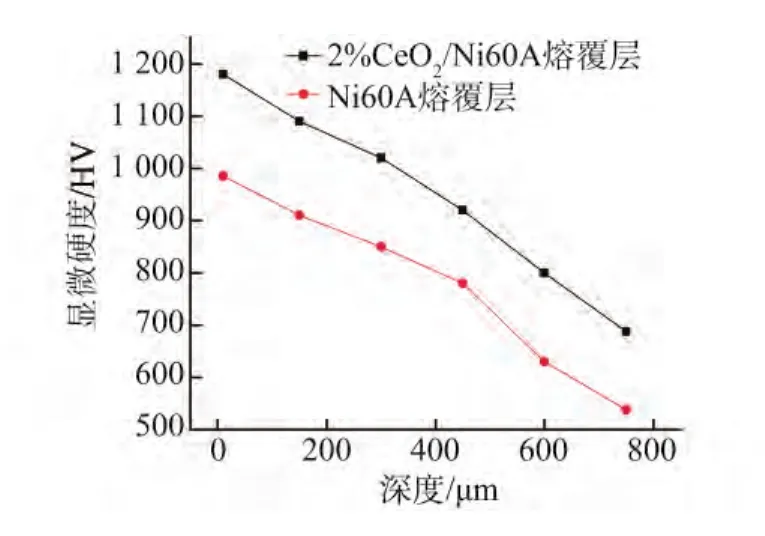

2.3 硬 度

在相同深度处2%CeO2/Ni60A熔覆层的硬度均明显高于Ni60A熔覆层的,如图3所示。稀土元素可以细化晶粒尺寸,提高组织的致密度,同时也形成了一定量的硬质相,故能提高熔覆层的硬度。2%CeO2/Ni60A熔覆层的硬度最高可达1 180HV,是6063铝合金基体平均硬度的8.4倍。此外,两种熔覆层从表面至基体的硬度均逐渐降低,这主要是因为激光加工时界面附近基体中的合金元素受温度影响而熔化,并扩散进入熔池中,熔覆层的镍基合金逐渐被稀释,且越靠近熔池底部,稀释率越大。

图3 两种熔覆层的显微硬度-深度关系曲线Fig.3 Micro-hardness vs depth for two kinds of cladding layers

2.4 耐腐蚀性能

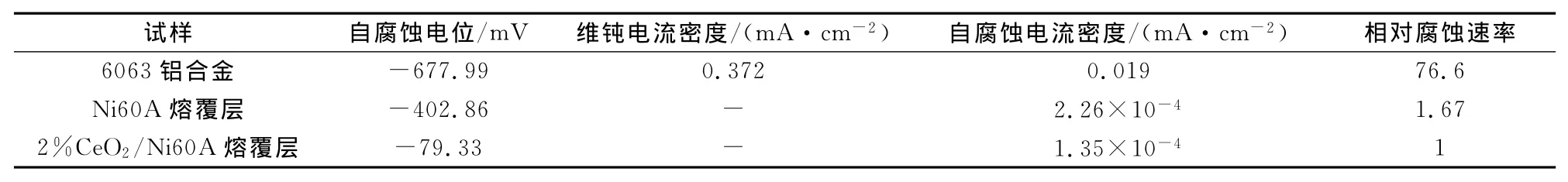

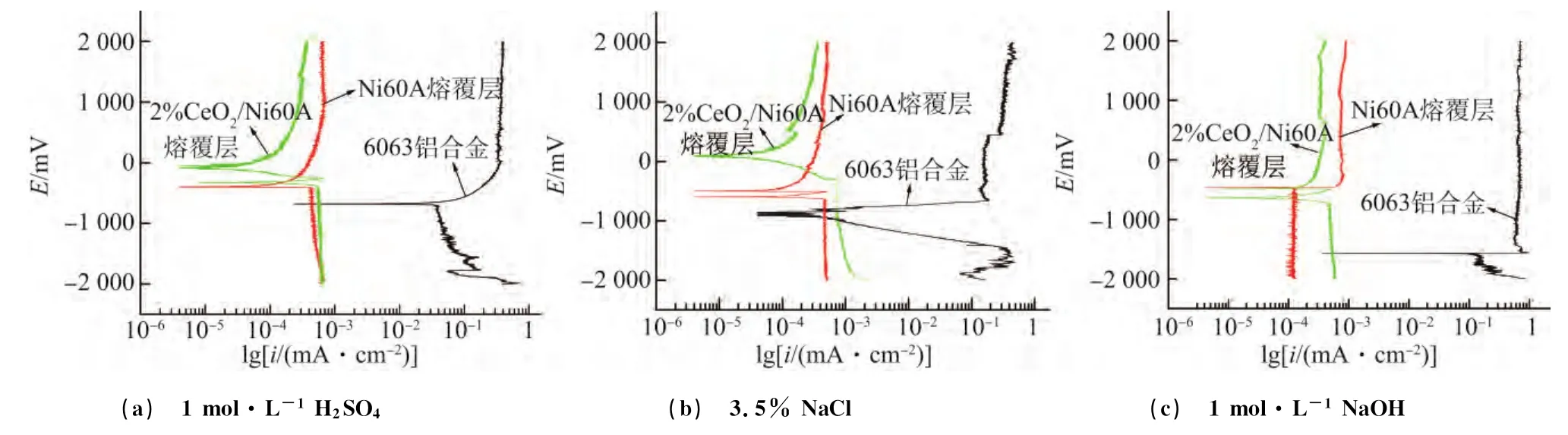

由图4(a)可知,在1mol·L-1H2SO4溶液中,2%CeO2/Ni60A熔覆层的自腐蚀电位高于6063铝合金和Ni60A熔覆层的,并且在相同的电位下,两种熔覆层的电流密度都远远小于6063铝合金的。结合表3可知,与6063铝合金相比,两种熔覆层耐H2SO4腐蚀的性能都有大幅提高,且2%CeO2/Ni60A熔覆层的最好。

表3 6063铝合金和两种熔覆层在1mol·L-1H2SO4溶液中的腐蚀测试结果Tab.3 Corrosion test results of 6063aluminum alloy and two kinds of cladding layers in 1mol·L-1H2SO4solution

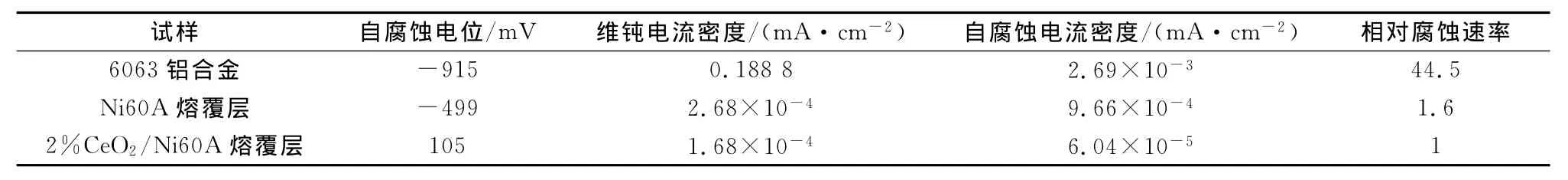

由图4(b)可以看出,在3.5%NaCl溶液中,2%CeO2/Ni60A熔覆层在电位升高至其自腐蚀电位(-105mV)时进入阳极极化,Ni60A熔覆层在自腐蚀电位为-499mV时进入稳定的阳极极化,6063铝合金在自腐蚀电位为-915mV时进入阳极极化。2%CeO2/Ni60A熔覆层的自腐蚀电位较高,这说明添加CeO2后的Ni60A熔覆层的耐腐蚀性能得到提高。结合表4可知,在3.5%NaCl溶液中,2%CeO2/Ni60A熔覆层的相对腐蚀速率最小,耐蚀性能最好。

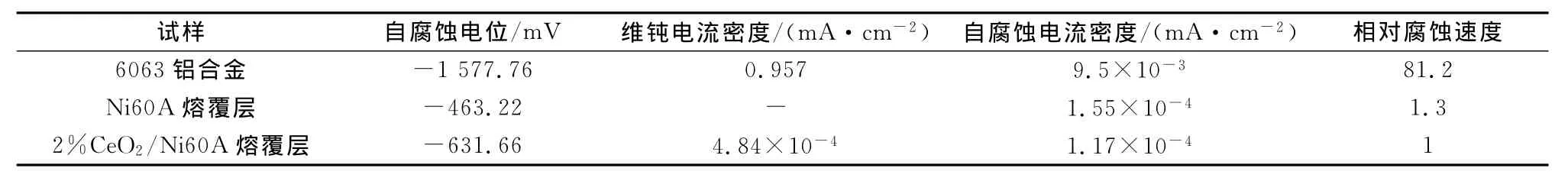

由图4(c)和表5可知,在1mol·L-1NaOH溶液中,2%CeO2/Ni60A熔覆层的耐蚀性能最好。

表4 6063铝合金和两种熔覆层在3.5%NaCl溶液中的腐蚀测试结果Tab.4 Corrosion test results of 6063aluminum alloy and two kinds of cladding layers in 3.5%NaCl solution

表5 6063铝合金和两种熔覆层在1mol·L-1NaOH溶液中的腐蚀测试结果Tab.5 Corrosion test results of 6063aluminum alloy and two kinds of cladding layers in 1mol·L-1NaOH solution

图4 6063铝合金和两种熔覆层在不同溶液中的极化曲线Fig.4 Polarization curves of 6063aluminum alloy and two kinds of cladding layers in different solutions

3 结 论

(1)与Ni60A熔覆层相比,2%CeO2/Ni60A熔覆层的组织更加均匀,晶粒较细小,气孔等组织缺陷更少,熔覆质量较好。

(2)与Ni60A熔覆层相比,2%CeO2/Ni60A熔覆层中出现了微量Cr3C2、Fe2C、SiC、Fe23(C,B)6等硬质相,这说明添加CeO2促进了熔覆层中硬质相的生成。

(3)在相同深度处,2%CeO2/Ni60A熔覆层的显微硬度明显比Ni60A熔覆层的高,且最高硬度可达1 180HV。

(4)在 1mol·L-1H2SO4、3.5%NaCl 和1mol·L-1NaOH腐蚀溶液中,2%CeO2/Ni60A 熔覆层在的耐腐蚀性能最好,Ni60A熔覆层的次之,6063铝合金的最差。

[1]纪红,许越,吕祖舜,等.铝合金激光表面强化的研究进展[J].材料科学与工艺,2003,11(2):220-224.

[2]吕伟鑫,孙荣禄.铝合金表面激光熔覆研究现状[J].金属热处理,2006,31(5):24-27.

[3]吴敏,孙勇.铝及其合金表面处理的研究现状[J].表面技术,2003,32(3):13-15.

[4]夏铁锋,李光勇,李康,等.荧光分析法检测Cl-溶液中AA6061铝合金的腐蚀[J].腐蚀与防护,2014,35(7):671-674.

[5]徐月婷,高杰维,王超群,等.7A04-T6铝合金中金属间化合物对其阳极氧化膜耐蚀性的影响[J].腐蚀与防护,2014,35(11):1078-1082.

[6]李养良,杜大明,王利.球墨铸铁表面激光熔覆铁基合金层的组织与性能[J].机械工程材料,2011,35(10):16-18.

[7]张春华,张松,文効忠,等.6061Al合金表面激光熔覆Ni基合金的组织及性能[J].稀有金属材料与工程,2005,34(5):701-704.

[8]UENISHI K,OGATA Y,LWATANI S.Laser cladding of Fe-Cu based alloys on aluminum[J].Diffusion and Defect Data-Part B :Solid State Phenomena,2007,127:331-335.

[9]WANG Ling-qian,ZHOU Jian-song,YU You-jun,et al.Effect of powders refinement on the tribological behavior of Nibased composite coatings by laser cladding[J].Applied Surface Science,2012,258(17):6697-6704.

[10]刘洪喜,唐淑君,蔡川雄,等.模具钢表面激光原位制备Ni基合金复合涂层的微结构与性能[J].中国激光,2013,40(6):0603002.

[11]张瑄珺,李军,王慧萍,等.添加Y2O3对激光熔覆原位合成TiB2和TiC增强镍基复合涂层组织的影响[J].机械工程材料,2012,36(7):17-20.

[12]汪新衡,匡建新,何鹤林,等.CeO2对镍基金属陶瓷激光熔覆层组织和耐磨蚀性能的影响[J].材料保护,2009,42(2):13-15.

[13]黄凤晓,姜璐,姜东梅.稀土对激光熔覆层组织和性能的影响[J].热加工工艺,2008,37(17):119-121.

[14]刘光华.稀土固体材料学[M].北京:机械工业出版社,1995:61-70.

[15]赵高敏,王昆林,李传刚.稀土对Fe基合金激光熔覆层抗磨性能的影响[J].摩擦学学报,2004,24(4):318-321.