喷丸工艺对17CrNi2Mo钢喷丸层残余应力分布及残余奥氏体含量的影响

2015-12-11刘焕秀姜传海

刘焕秀,付 鹏,姜传海

(1.上海交通大学材料科学与工程学院,上海200240;2.上海航天控制技术研究所,上海200240;3.聊城大学材料科学与工程学院,聊城252000)

0 引 言

随着我国高速铁路的迅速发展,对机车用重型、高速齿轮的性能要求日益提高。通常,重负荷齿轮材料以铬钼或铬镍钼系列合金钢为主,其中,渗碳淬火17CrNi2Mo钢为常用材料,它具有高的强度、硬度以及良好的韧性。但由于渗碳的原因,在其组织中的网状或角块状碳化物以及粗大的碳化物易引起应力集中,并可能发展成裂纹;同时由于表面脱碳或残余奥氏体过多而导致表面硬度较低,这些都会影响齿轮的使用寿命[1-3]。因此,单纯依靠渗碳处理已不能满足高速齿轮承受重载的要求,通常要采用表面处理来改善齿轮的表面状态,以提高其疲劳性能。目前,齿轮钢的表面处理主要包括液体氮化、液体氧氮化和金属盐浴表面强化改性等,但以上工艺存在难以控制、稳定性差且成本较高等缺点,这限制了它们的应用。

喷丸强化技术是工业中常用的表面处理方法,该方法将一定量的弹丸高速、连续地喷射到零部件表面,从而在零部件表层产生残余压应力。残余压应力能有效阻碍材料中裂纹的形核和扩展,从而可以提高材料的疲劳强度和寿命[4-8]。另外,喷丸产生的应变还能诱发残余奥氏体向马氏体转变,提高材料的表面强度,然而喷丸工艺参数对表层残余应力的分布及残余奥氏体的含量至关重要。目前,国外已将喷丸强化技术应用于齿轮钢的表面处理,大大提高了它的使用性能和寿命,但国内对该方面的研究还较少。为此,作者采用不同的喷丸工艺对17CrNi2Mo钢进行表面强化处理,研究了喷丸工艺对喷丸层残余应力分布与残余奥氏体含量的影响,希望能对制定17CrNi2Mo齿轮钢的喷丸强化工艺提供参考。

1 试样制备与试验方法

1.1 试样制备

试验材料为17CrNi2Mo钢,其热处理工艺为渗碳淬火+低温回火,表面硬度约为60HRC,渗碳层深度约为1.5mm。

采用BOX/PIN型数控喷丸设备对上述试验钢进行喷丸试验。弹丸为G3型钢丝切制丸(简称钢丸,直径为0.6mm,硬度为63HRC)和直径为0.2mm的陶瓷丸,采用超过200%的覆盖率,喷丸强度采用A型阿尔门试片测定,喷丸后试片的弧高值即为喷丸强度。采用6种喷丸工艺,相应的喷丸工艺参数如表1所示。

表1 喷丸工艺参数Tab.1 Parameter of shot peening

1.2 试验方法

为了检测不同层深处的残余应力,借助Proto-8818型电解抛光机及饱和NaCl电解液对喷丸表层进行电化学腐蚀,工作电压及电流为15V及2A,采用数显千分尺测量腐蚀深度;根据ASTM-E915-2010、EN15305-2008和 GB 7704-2008,利用Proto-LXRD型X射线应力分析仪进行残余应力测试,电压为30kV,管电流为25mA,铬靶Kα辐射,钒滤波片,准直管尺寸为1mm×3mm,Fe(211)衍射晶面,512通道位敏探测器,对应2θ范围为19°,同倾衍射几何,ψ角±45°内优化设置17站,X射线弹性常数 S2/2=5.92×10-6MPa-1及 S1= -1.28×10-6MPa-1。

根据GB 8362-1987,采用X350A型X射线衍射分析仪测残余奥氏体的体积分数,管电压为25kV,管电流为5mA,铬靶Kα辐射,钒滤波片,准直管直径为2mm,选择奥氏体(220)及Fe(211)衍射面,2θ扫描范围分别为132°~125°及168°~144°,扫描步距分别为0.1°及0.2°,时间常数分别1s及0.25s。

2 试验结果与讨论

2.1 对表面残余应力及其沿层深分布的影响

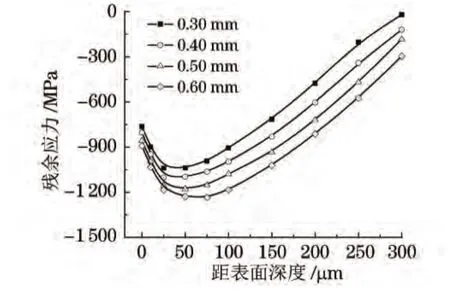

由图1可知,在其它条件不变的情况下,不同喷丸强度试验钢的喷丸层都存在明显的残余压应力,且随着层深增加,残余压应力先增大后减小,这是因为赫兹力的作用使得最大残余压应力出现在次表面[9]。另外,随着喷丸强度增大,表面残余压应力、最大残余压应力及其所在层深均依次增大,当喷丸强度为0.60mm时,表面残余压应力、最大残余压应力及其所在层深分别达到峰值,它们分别为-892MPa、-1 235MPa和75μm。

图1 不同喷丸强度下17CrNi2Mo钢喷丸层残余应力沿层深的变化Fig.1 Depth distribution of residual stress in shot-peened layer of 17CrNi2Mo steel at different SP intensities

从图2可以看出,在一次喷丸强度相同时,二次喷丸后,最大残余压应力和表面残余压应力均比一次喷丸的大,这说明增加喷丸次数能提高喷丸层的残余压应力。二次喷丸不但可以进一步增大残余压应力,还可以降低表面粗糙度,改善表面质量[5]。另外,在(0.50+0.12)mm强度下二次喷丸后,17CrNi2Mo钢的最大残余压应力和表面残余压应力分别为1 251 MPa和1 201MPa,比在(0.50+0.20)mm强度下喷丸后的(分别为1 212MPa和991MPa)大,这说明经陶瓷丸二次喷丸后喷丸层的残余压应力更大。这是因为陶瓷丸的硬度较大,更易在喷丸层引起较大的塑性变形,从而产生更大的残余压应力。

图2 不同喷丸次数和强度条件下17CrNi2Mo钢喷丸层残余应力沿层深的变化Fig.2 Depth distribution of residual stress in shot-peened layer of 17CrNi2Mo steel at different SP intensities and numbers

另由图2还可以看出,在(0.50+0.12)mm强度下二次喷丸后,17CrNi2Mo钢最大残余压应力所在层深(25μm)比(0.50+0.20)mm强度下二次喷丸后的(50μm)小,这是由于陶瓷丸在第二次喷丸时的强度更小所致。此外,在层深大于100μm后,一次喷丸和二次喷丸产生的残余压应力基本相同,这是由于二次喷丸过程中的第二次喷丸强度都较小,因此对层深超过100μm后的残余压应力影响不大。

2.2 对残余奥氏体含量及其分布的影响

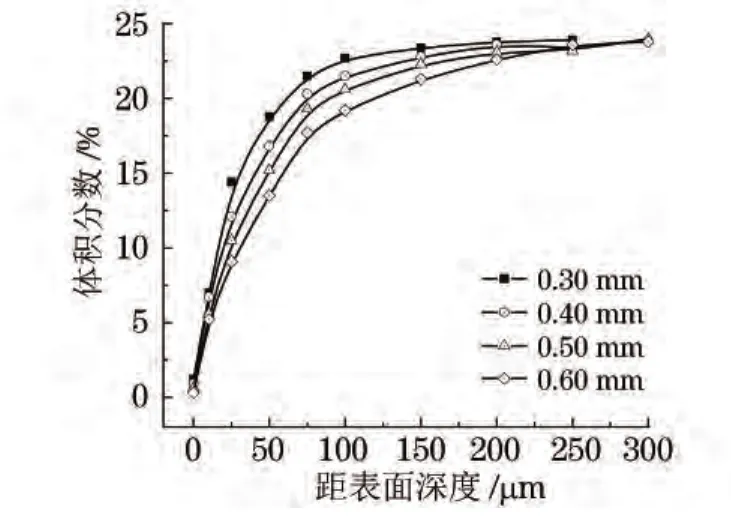

从图3可以看出,在不同强度下一次喷丸后,随着层深增加,17CrNi2Mo钢喷丸层的残余奥氏体含量逐渐增加,并在250μm处基本达到一个稳定的值,约为23.5%(体积分数)。另外,随着喷丸强度增大,残余奥氏体含量依次降低,这说明喷丸强度越大,越有利于残余奥氏体向马氏体转变,即越易发生马氏体相变。

图3 不同喷丸强度下17CrNi2Mo钢喷丸层残余奥氏体体积分数沿层深的变化Fig.3 Depth distribution of retained austenite content in shotpeened layer of 17CrNi2Mo steel at different SP intensities

从图4可以看出,与一次喷丸相比,二次喷丸后的残余奥氏体含量更低,但降低的幅度很小。这是因为在0.50mm强度一次喷丸后,大部分奥氏体已转变马氏体,再增加喷丸次数,转变量增加已不明显。另外,(0.50+0.12)mm强度二次喷丸后残余奥氏体的含量小于(0.50+0.20)mm强度二次喷丸后的,这是由于前者第二次喷丸时所用陶瓷丸的硬度较大,更容易产生较大的应变,从而为应变诱发马氏体相变提供更大的驱动力,导致残余奥氏体含量的减少更为显著。喷丸层残余奥氏体含量的减少以及马氏体含量的增加可有效提高喷丸层的硬度和强度,有利于其使用性能的提高。

图4 不同喷丸次数和强度条件下17CrNi2Mo钢喷丸层残余奥氏体体积分数沿层深的变化Fig.4 Depth distribution of retained austenite content in shotpeened layer of 17CrNi2Mo steel at different SP intensities and numbers

3 结 论

(1)喷丸能在17CrNi2Mo钢表面产生残余压应力,且残余压应力随着层深增加而先增加后减小;增大喷丸强度,喷丸层的表面残余压应力、最大残余压应力及其所在层深均增大,当单次喷丸强度为0.60mm时,表面残余压应力、最大残余压应力及其所在层深分别达到最大值(-892MPa、-1 235MPa和75μm);喷丸次数的增加有利于增大表面残余压应力和最大残余压应力。

(2)喷丸能降低17CrNi2Mo钢喷丸层残余奥氏体含量;随层深增加,残余奥氏体含量逐渐增加,并在250μm处基本达到一个稳定的值,体积分数约为23.5%;在相同的层深处,喷丸强度越高,残余奥氏体含量越低;喷丸次数增加会进一步降低残余奥氏体的含量。

[1]彭俊,周述积,沈建一.三种汽车齿轮材料渗碳组织和性能研究[J].热处理技术与装备,2013,34(1):26-30.

[2]杨英芸.齿轮钢渗碳热处理组织与性能研究[J].铸造技术,2014,35(6):1213-1215.

[3]李麒.渗碳齿轮代表性试样心部硬度的研究[J].现代冶金,2012,40(4):26-28.

[4]姜传海,杨传铮.内应力衍射分析[M].北京:科学出版社,2013.

[5]FU P,ZHAN K,JIANG C H.Micro-structure and surface layer properties of 18CrNiMo7-6steel after multistep shot peening[J].Mater Design,2013,51:309-314.

[6]GAO Y K,LU F,YIN Y F,et al.Effects of shot peening on fatigue properties of 0Cr13Ni8Mo2Al steel [J].Mater Sci Tech,2003,19:372-374.

[7]卢国鑫,陆峰.高强度喷丸对300M钢抗疲劳性能的影响[J].机械工程材料,2015,39(1):20-28.

[8]李鹏,刘道新,关艳英,等.喷丸强化对新型7055-T7751铝合金疲劳性能的影响[J].机械工程材料,2015,39(1):86-89.

[9]WOHLFAHRT H.The influence of peening conditions on the resulting distribution of residual stress[C]//Proceeding of the Second International Conference on Shot Peeing.Chicago:American Shot Peening Society,1984:316-331.