轿车轮毂轴承法兰盘断裂失效分析

2015-12-11倪兆荣杨绍荣郑跃刚

倪兆荣,杨绍荣,郑跃刚

(金华职业技术学院机电工程学院,金华 321007)

0 引 言

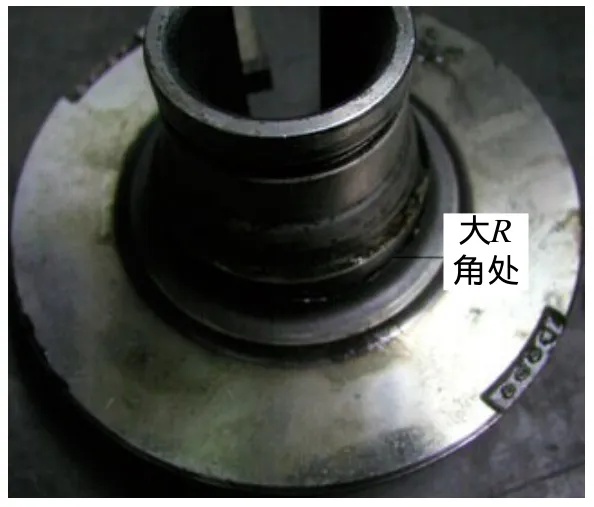

轿车轮毂轴承法兰盘是连接万向节输出轴与汽车轮毂的重要零件[1],因此法兰盘的质量直接关系到轿车的安全运行和可靠性[2]。某厂生产的某型号轿车轮毂轴承法兰盘,材料为SAE1070钢,采用模锻工艺生产,主要加工工序为:原材料→热锻→等温退火→车削加工→感应淬火→精加工。合格法兰盘的表面应无裂纹、碰伤、铁锈、油污、黑皮等缺陷,感应淬火后的硬度为60~64HRC,硬化层厚度为2.5~4.0 mm,显微组织级别为3~5级[1]。在精加工过程中,某批次产品在大R角处发生开裂,见图1所示,造成零件报废,给企业造成了经济损失。为了找出法兰盘断裂原因,减少损失,对其断口形貌、化学成分、显微组织等进行了分析。

图1 失效法兰盘的断裂部位Fig.1 Fracture position in the failure flange

1 理化检验及结果

1.1 断口的宏观和微观形貌

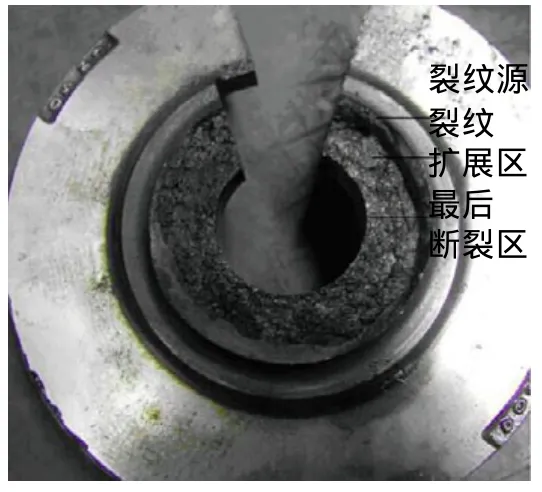

由图2可见,失效法兰盘断口表面呈灰褐色、无光泽、晶粒粗大,裂纹源位于零件大R角表层,断面有收缩,整个断面具有宏观脆性的微孔型断裂特点[3-4]。用ZEISS EVO18型扫描电镜对失效法兰盘的断口进行观察。由图3可见,断口呈表层宏观脆性断裂、心部塑性断裂的特点,裂纹源位于大R角表层,裂纹沿晶界微孔聚合,沿晶断裂,断口呈“萘状断口”;裂纹源区呈涟波、河流花样及少量微坑混合的准解理断裂特征;最后断裂区以韧窝为主,孔坑及叠波花样,属于微孔型断裂,是一种塑性变形为主导作用的延性断裂[4]。微孔型断裂的特点是微孔形成和连接时的塑性变形量很小,这是由高强度材料组织特点决定的,而这种组织对于裂纹的敏感性是非常大的。

图2 失效法兰盘断口的宏观形貌Fig.2 Macroscopic morphology of the fracture of the failure flange

图3 失效法兰盘断口整体及不同区域的SEM形貌Fig.3 SEM morphology of the entire fracture and in different regions of the failure flange(a) entirety;(b) crack source zone and(c) last break area

1.2 化学成分

用QSN750型火花直读光谱仪对断口化学成分进行分析,结果如表1所示[5]。由表可知,该法兰盘化学成分符合材料标准要求。

1.3 显微组织

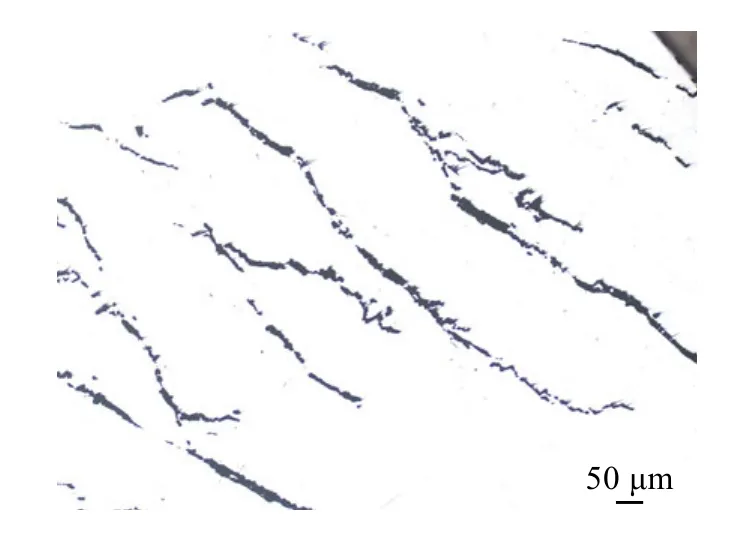

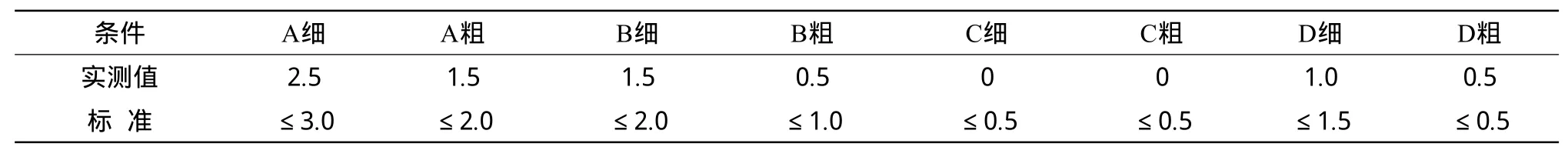

沿垂直断口方向切割、制样,用体积分数为4%的硝酸酒精溶液腐蚀后,用4XB型光学显微镜进行显微组织分析;试样经磨光、抛光后,在抛光态下用4XB 型光学显微镜观察断口上的微裂纹[6]。由图4可见,在断口边缘发现与断口平行的多条裂纹,裂纹方向和锻造流线一致。按照ASTME45—2005标准分析非金属夹杂物级别,结果见表2。从表2可见,失效法兰盘组织中的非金属夹杂物符合标准要求。由图5可以看到,失效法兰盘断口表层的显微组织为针状马氏体+板条马氏体,按照JB/T9 204—2008标准,表面组织为马氏体6级,不符合要求,说明断口表层出现了过热甚至过烧的情况;由图6可见,断口心部组织为粒状珠光体+片状珠光体,晶粒大小不均,有粗大晶粒存在,说明心部组织受断口表层高温的影响。由图7可见,离断口表层较近的区域有不少黑色氧化孔洞,在远离断口其它部位则没有发现黑色氧化孔洞,说明断口表层有部分区域出现了过烧现象。

表1 法兰盘断口的化学成分(质量分数)Tab.1 Chemical composition of flange fracture (mass) %

2 断裂原因分析

综上试验结果可知,该轿车轮毂轴承法兰盘化学成分符合标准要求。从断口宏观和微观形貌分析,断口表层部分区域组织经过高温融化,导致晶粒严重圆钝化以及表层覆盖着熔融氧化物,心部组织晶粒粗大,推断组织缺陷形成于中频感应加热淬火时;从垂直断口切割试样的金相分析可知,多条平行断口微裂纹与流线方向一致,说明了裂纹源形成和裂纹的扩展沿流线方向进行;另外黑色氧化孔洞说明该区域经历了高温过烧,表层淬火马氏体组织粗大,说明过热、过烧发生在中频感应加热淬火工序;心部组织为粒状珠光体+片状珠光体,晶粒大小不均,有粗大晶粒存在,是因为心部组织受到断口表层高温的影响。轴向试样非金属夹杂物符合材料标准要求,没有发现异常的非金属夹杂物缺陷,而远离断口部位的试样上没有发现黑色孔洞缺陷,说明缺陷主要集中在法兰盘大R角区域,即断裂源区。如果是原材料疏松、残余缩孔等缺陷,往往会伴随着严重的夹杂物,而且随着材料锻造成型,缺陷会沿断裂轴向扩展,不会仅仅局限于某一区域,因此可以排除断裂是原材料缺陷所致。

图4 断口边缘的微裂纹Fig.4 The micro cracks in the edge of fracture

图5 失效法兰盘断口表层组织Fig.5 Microstructure of failure flange surface

图6 失效法兰盘断口心部组织Fig.6 Microstructure of the core of the failure flange

图7 失效法兰断口表层过烧部分形貌Fig.7 Surface morphology of burned part in the fracture of the failure flange

表2 非金属夹杂物评定结果Tab.2 The results of non-metallic inclusion assessment

轿车轮毂轴承法兰盘在精加工过程中发生开裂的原因是工件在中频感应加热淬火时,在大R角处出现尖角效应,致使大R角处产生过热、过烧现象,导致工件的塑形、断裂韧性等力学性能明显下降。在精加工过程中,法兰盘在高速旋转砂轮的磨削作用下,受到切向力、径向力和扭转等复杂应力的作用,使大R角处表面形成微小裂纹源[7]。根据格里菲斯(Griffith)缺口强度理论,微小的裂纹形成后将形成应力集中,当此处的应力达到理论强度时,裂纹将迅速扩展而断裂[4],形成了图2所示的断面,断面与工件轴线垂直,有回旋状塑性变形痕迹,这是以切应力为主作用导致的结果。

3 结论与改进措施

(1)中频感应加热淬火工序中,感应加热淬火工艺控制不当,在大R角部位出现了过热、过烧是导致轿车轮毂轴承法兰盘断裂的主要原因。

(2)建议严格控制轿车轮毂轴承法兰盘中频感应加热淬火工艺,防止过热和过烧现象发生。

(3)建议在轿车轮毂轴承法兰盘设计时适当增大R角,机加工过程中提高表面质量、降低表面粗糙度。

[1]孟国飞,肖昌源,吕建敏,等.轿车轮毂轴承法兰盘外圈双沟道表面超音频感应器设计[J].金属加工,2011(13):26-27.

[2]黎桂华,李兴林,李俊卿,等.轿车轮毂轴承单元性能分析与优化[J].轴承,2007(1):38-41.

[3]朱凯,徐心洁,何军,等.法兰盘接头断裂原因分析[J].失效分析与预防,2013,8(3):188-190.

[4]孙智,江利,应鹏展.失效分析基础与应用[M].北京:机械工业出版社,2005:87-101.

[5]安丽君.法兰盘焊接裂纹原因分析[J].理化检验-物理分册,2005,41(增):524-526.

[6]卢书媛,顾伟,王卫忠,等.汽车转向传动轴断裂原因分析[J].机械工程材料,2014,38(2):102-104.

[7]倪兆荣,李志章,郑一平.排气阀杆锁夹槽断裂分析及机理研究[J].农业机械学报,2004,35(4):208-211.