镀镍与镀铜对SiCp/6063Al复合材料真空钎焊接头剪切强度的影响

2015-12-11程东锋田金峰牛济泰

王 鹏,高 增,李 强,程东锋,田金峰,牛济泰,2,3

(1.河南理工大学材料学院,焦作454000; 2.先进焊接与连接国家重点实验室,哈尔滨150001;3.河南晶泰航空航天高新材料科技有限公司,焦作454000)

0 引 言

SiC颗粒增强铝基复合材料(SiCp/Al)因具有高的比强度、比刚度、比模量,抗辐射和较小的热膨胀系数等优点而被广泛应用于航空航天、武器装备和电子等行业[1-2],尤其在相控阵雷达T/R模块电子封装领域,高体积分数SiCp/Al复合材料集质轻、尺寸稳定性好、耐高温等优良特性于一身,成为传统电子封装材料的替代品[3-4]。目前,SiCp/Al复合材料常用的焊接方法有熔化焊[5-6]、扩散焊[7]、钎焊[8]等,但采用常规的熔化焊很难形成优质的焊接接头,而高能量密度激光及电子束焊[9]又不能克服过量的界面反应问题,扩散焊则易在施焊时由压力造成SiC颗粒的破坏。真空钎焊在真空环境下施焊,无需加入钎剂,避免了复杂的焊剂清洗工序,降低了生产成本;而且,真空钎焊的加热时间短,加热温度低,对增强体不会造成较大的损失,被认为是焊接复合材料最有效的方法之一。然而基体合金和SiC颗粒的物化性能存在较大差异,这严重影响了钎料对它们的润湿铺展;而且焊后较低的气密性也阻碍了SiCp/Al复合材料在电子封装中的应用。有研究表明,通过真空加压钎焊以及复合材料表面金属化[10]可改善SiCp/Al复合材料的焊接性和气密性。鉴于此,作者对含有60%(体积分数)SiCp的SiCp/6063Al复合材料(记为60%SiCp/6063Al复合材料)表面分别进行镀镍与镀铜处理,然后采用箔状钎料(铝-铜-镁共晶钎料)对复合材料进行真空加压钎焊,研究了镀镍和镀铜对复合材料钎焊后剪切强度的影响。

1 试样制备与试验方法

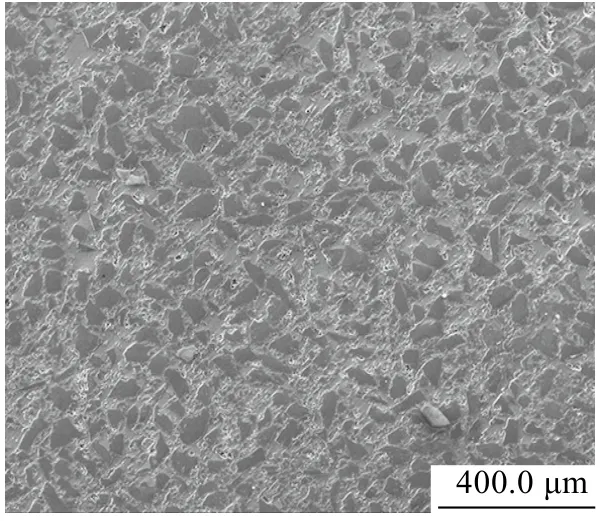

试验材料为采用压力浸渗法制备的SiCp体积分数60%的SiCp/6063Al复合材料,其抗弯强度为390 MPa。由图1可见,复合材料中的SiCp增强相呈不规则多边形,平均粒径为60μm。钎料为铝-铜-镁共晶箔状钎料,其固-液相线为505~550℃,钎料厚度为50~60μm,韧性良好,可加工成卷。

图1 SiCp/6063Al复合材料的显微组织Fig.1 The microstructure of the SiCp/6063Al compsites

采用数控电火花线切割方法将SiCp/6063Al复合材料加工成尺寸为20 mm×10 mm×2 mm的试样。由于复合材料表面存在Al2O3膜、油污等杂质,焊前必须进行预处理[10-11]。预处理流程如下(下述所用水均为蒸馏水):砂纸粗磨→水洗→超声波水洗15 min→超声波丙酮清洗10 min→质量分数为7%的NaOH溶液腐蚀20 s→超声波水洗5 min→电净5 s→超声波酒精清洗5 min→取出、冷风吹干待焊。此时可获得具有活性的预处理试样,其表面呈灰亮色;然后按照作者课题组研发的电刷镀镀铜工艺和化学镀镀镍工艺分别对部分预处理复合材料进行表面金属化处理,复合材料表面覆盖有一层厚度约20 μm的铜或镍。

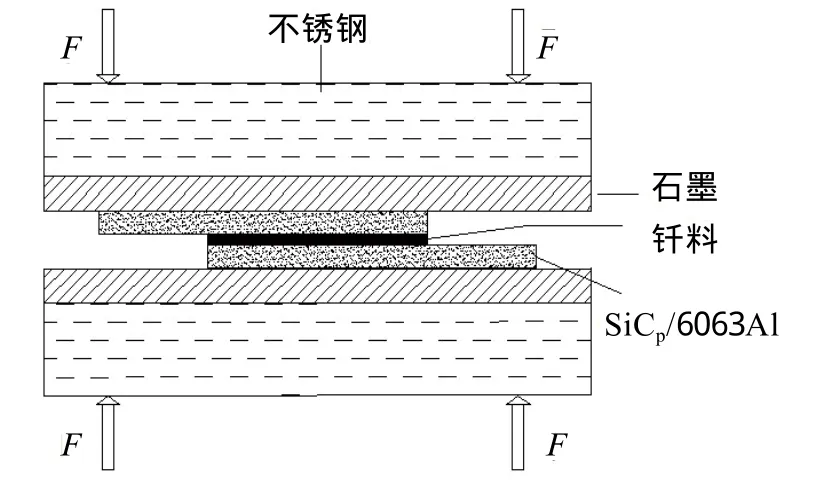

然后在ZHS-60型真空钎焊炉中分别对金属化处理前后的复合材料进行真空加压钎焊,钎焊压力约4 kPa,真空度为1×10-3Pa;钎焊接头均采用单面搭接形式,搭接长度为8~10 mm,钎焊夹具见图2,30 min升温至570℃,分别保温10,30,50,70 min后随炉冷却至100℃,即完成钎焊试验。将未处理过的复合材料、表面镀铜复合材料、表面镀镍复合材料钎焊后的接头分别记为1#、2#、3#钎焊接头。

图2 加压钎焊夹具示意Fig.2 Schematic diagram of jig for brazing in pressure

剪切试验在IIC-MST-100型电子万能材料拉伸试验机上进行,试验温度为室温,拉伸速度为0.2 mm·min-1;采用HITACHI S-4700型扫描电子显微镜观察镀层及接头的形貌,并用电镜附带的能谱仪(EDS)进行微区成分分析;镀层与基体的结合情况在WS-2005型涂层附着力自动划痕仪上进行测试,试验采用动载荷(100 N)和声发射结合的方式。

2 试验结果与讨论

2.1 镀金属后复合材料的表面形貌

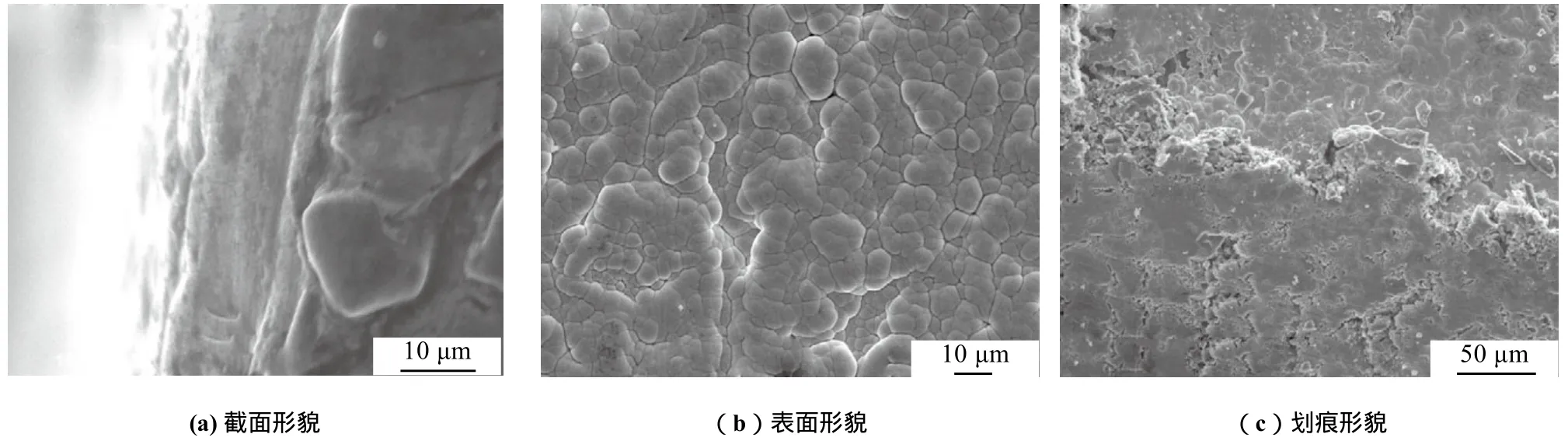

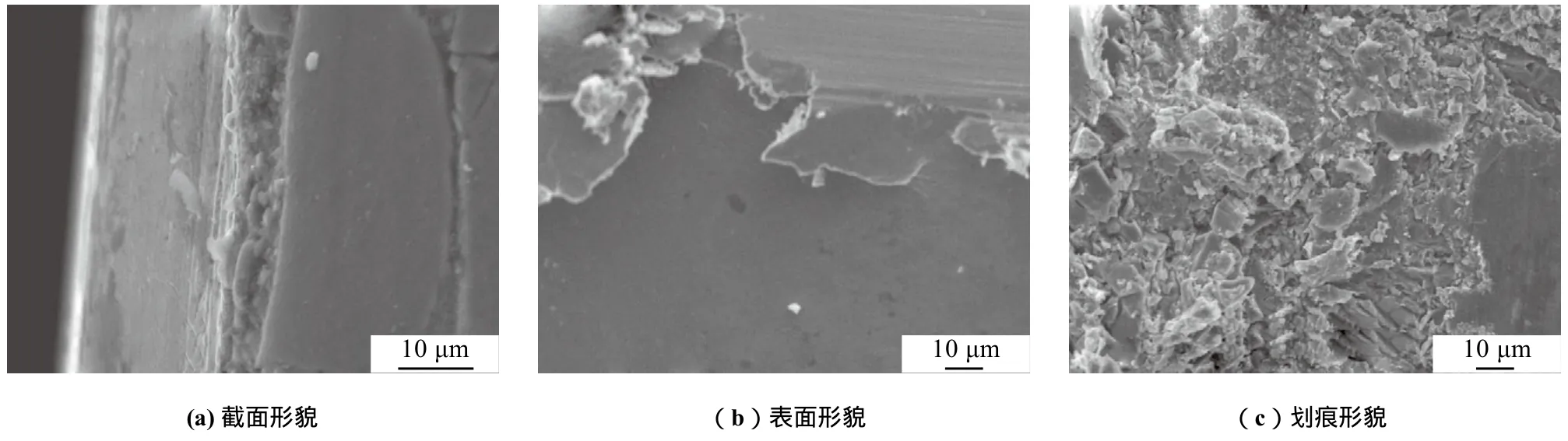

对比图3(a)和图4(a)可见,复合材料表面的镀镍层和镀铜层的厚度相当,约为20 μm,但镀铜层较镀镍层更加平整、均匀。

对于表面镀镍复合材料,在SiC/Al界面处初期沉积物镍首先按铝的晶格外延生长出现微晶层,随后吸附原子扩散迁移、碰撞结合并与界面上的SiC晶格匹配生长,晶粒不断长大形成半圆形的粒子[11],粒子堆积并向各个方向生长,使基体表面覆盖一层连续的金属镍层,如图3(b)所示;在多个粒子的交界面常存在应力,易造成孔洞缺陷,因“毛细作用”反而提高钎料的润湿效果。通过划痕试验可知,镀镍层没有从基体表面剥落,表明与基体结合紧密,如图3(c)所示。

图3 SiCp/6063Al复合材料表面镀镍后的SEM形貌Fig.3 SEM morphology of SiCp/6063Al composite after plating nickel:(a) section morphology;(b) surface morphology and(c) scratch morphology

图4 SiCp/6063Al复合材料表面镀铜后的SEM形貌Fig.4 SEM morphology SiCp/6063Al composites after plating copper:(a) section morphology;(b) surface morphology and(c) scratch morphology

镀铜层表面较平整、均匀、细密,没有出现圆形粒子堆砌的现象,如图4(b)所示,这是电刷镀单向重复运动的工艺特点决定的,电刷镀具有沉积速度大、效率高的优点,同时可以避免化学镀过程中镀层积累应力的缺点。划痕试验后,镀铜层剥落,断裂发生在镀层与基体铝合金的结合处,同时可见少量SiC颗粒,如图4(c)所示,这表明镀铜层与复合材料基体结合牢固,可达到改性SiCp/Al基体表面的目的,从而使其具有良好的焊接性能。

划痕试验表明,两镀层均能均匀沉积在复合材料表面,与基体结合良好。

2.2 钎焊接头的剪切强度

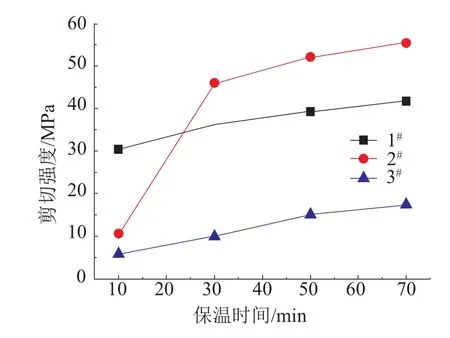

由图5可知,随保温时间延长,三种钎焊接头的剪切强度均升高。这是因为随着保温时间延长,钎料的活性增强,其对母材表面的润湿越来越充分,因而钎焊接头的剪切强度有所提高;尤其是2#钎焊接头,其剪切强度在保温30 min后增大很明显,保温70 min后达到55.4 MPa。1#钎焊接头的剪切强度最高为41.7 MPa,连接质量一般[10,12],但是强度介于2#和3#钎焊接头之间,这说明在该试验条件下进行真空加压钎焊,通过电刷镀在复合材料表面镀铜能够提高接头的剪切强度,而化学镀镀镍反而破坏了接头的有效连接,导致剪切强度降低。

图5 保温时间与三种钎焊接头剪切强度的关系Fig.5 Shear strength of three brazed joints for different holding times

2.3 钎焊接头的微观形貌及剪切断口形貌

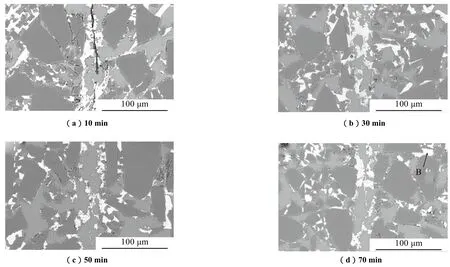

为更好地观察并分析钎焊接头中各元素的分布情况,采用背散射电子(BSE)分析方法表征三种接头的形貌,如图6所示。

图6 保温不同时间1#钎焊接头的背散射电子像Fig.6 BSE images of brazed joints 1#for different holding times

由图6可见,当保温时间为10 min时,因钎料箔吸热少,熔化不完全,所以钎料向母材基体中溶解、扩散得不充分,凝固前沿与母材存在明显的界面,并伴有微孔洞等缺陷;当保温时间延长至30 min时,钎料完全熔化,活性增强,钎缝致密完整,由于熔融钎料中的镁、铜等活性元素向近侧母材基体中下坡扩散充分(见表1),造成母材基体局部溶质富集,对SiC颗粒产生推斥力,当推斥力大于金属液的粘滞阻力时,部分较小尺寸的SiC颗粒将由母材两侧向钎料中迁移,但因运动时间短,未能到达钎料中;当保温时间延长至50 min和70 min后,细小的SiC颗粒被熔融钎料的凝固界面吞没,成功迁移至钎料中形成复合钎料,如图6(c~d)所示,此时钎焊接头的性能更加接近于母材的,因而钎焊接头具有较高的剪切强度。

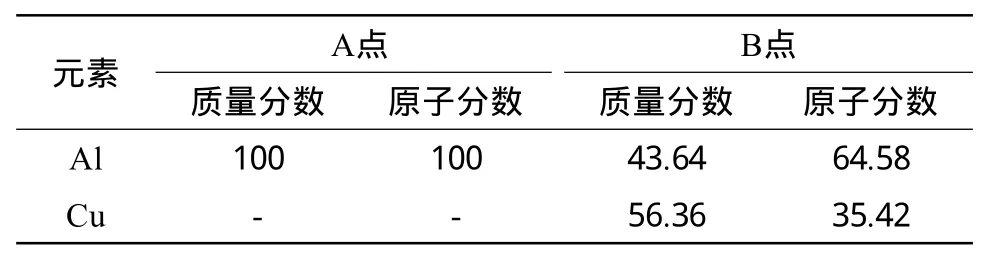

表1 图6中A点和图7中B点的EDS分析结果Tab.1 EDS analysis results of point A in Fig.6 wand point B in Fig.7 %

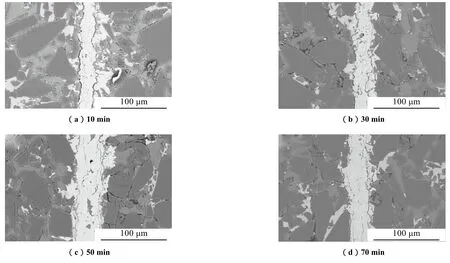

由图7可见,在不同保温时间下,2#钎焊接头中活性镀铜层均向钎料和母材中充分扩散,镀层基本消失。由表1能谱分析可知,活性元素铜主要参与图中白色相(富铜相)的生成,且白色相聚集在SiC颗粒边缘,有助于改善钎料对SiC颗粒的润湿性。当保温时间为10 min时,钎料未完全熔化,活性较低,钎焊接头中存在较大的残余应力,导致裂纹在钎料白色相中起源并扩展,最终造成较大裂纹缺陷,如图7(a)所示;随着保温时间延长,钎料完全熔化,与复合材料基体的溶解和互扩散作用增强,钎焊接头致密完整,无明显缺陷,虽然SiC颗粒未迁移至钎料内部,但是钎料中白色富铜相的生成能够阻碍位错运动,从而提高钎焊接头的力学性能。

在570℃的钎焊温度下,镍较铜的扩散激活能高,因而镀镍层向钎料与基体中的扩散作用较镀铜层的弱。在4种保温时间下,3#钎焊接头均产生了裂纹,如图8所示。当保温时间为10 min时,未完全熔化的钎料活性较低,减弱了与镀镍层的传质作用。在随炉冷却过程中,因钎料、镀层(金属)与母材(SiCp/6063Al复合材料)的热膨胀系数不同,导致焊后存在较大的残余应力;同时保温时间短,化学镀镍产生的应力集中不能完全消除。当钎料与镀层的结合力大于镀层与母材的结合力时,镀层与母材就发生剥离,产生较大的间隙,如图8(a)所示。镀层与钎料之间因扩散作用较弱,也存在明显的小间隙。当保温时间延长时,镀层与母材间的应力消除,两者结合紧密,没有出现镀层剥离的现象,如图8(b~d)。当延长保温时间后,钎料熔化完全,此时液态钎料与镀镍层间的互扩散作用增强,可使钎料与镀镍层结合界面处的裂纹变窄,但裂纹并没有消除。这表明570℃钎焊温度下,铝-铜-镁共晶箔状钎料不适于真空钎焊化学镀镍处理的60%SiCp/6063Al复合材料。

图7 保温不同时间2#钎焊接头的背散射电子像Fig.7 BSE images of brazed joints 2#for different holding times

图8 保温不同时间3#钎焊接头的背散射电子像Fig.8 BSE images of brazed joints 3#for different holding times

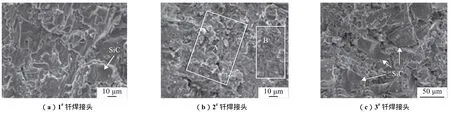

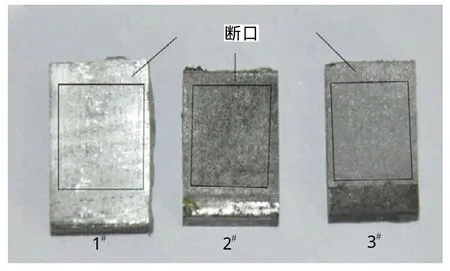

由图9和图10可见,1#钎焊接头的断口呈金属色(光亮),即钎料本身的外观色,说明在该条件下铝-铜-镁共晶钎料对复合材料的润湿和铺展作用较强,接头钎焊质量高,断裂发生在钎料层内部,沿拉伸方向出现剪切流,并且存在极少量凸起的SiC颗粒,可以阻碍位错运动。2#钎焊接头剪切断裂发生在钎料层(矩形框A)与复合材料内部[10](矩形框B),而且两个断裂位置毗邻钎料与复合材料的结合界面;由于镀铜层在钎焊过程中起连接钎料与母材铝基体的作用,能够促进两者之间原子的互扩散,极大地提高钎料对复合材料的润湿效果,因而钎料与复合材料紧密结合,成为统一整体,而大量凸起的SiC颗粒作为增强相,能够较大程度提高剪切强度。3#钎焊接头剪切断口的色泽与复合材料预处理后的色泽类似,钎焊后镀镍层与母材基体剥离,接头连接质量最差。因此,采用电刷镀在SiCp/6063Al复合材料表面镀铜后,再在570℃采用铝-铜-镁共晶箔状钎料进行真空加压钎焊可提高钎焊接头的连接质量。

图9 不同钎焊接头剪切断口的SEM形貌Fig.9 SEM morphology of shear fracture of brazed joints 1#(a),2#(b) and 3#(c)

图10 不同钎焊接头剪切断口的宏观形貌Fig.10 Macrograph of shear fracture of different brazed joints

3 结 论

(1)SiCp/6063Al复合材料表面镀铜与镀镍层均与基体结合紧密。

(2)在570℃的钎焊温度下,随着保温时间延长,钎焊接头的剪切强度都逐步增大;与表面镀镍及未镀金属的相比,表面镀铜复合材料接头的剪切强度更高,且其剪切断裂发生在钎料层和复合材料内部,接头的剪切强度最高可达55.4 MPa;镀镍会降低接头的剪切强度。

[1]ELLS M B D.Joining of aluminum based metal matrix composites[J].International Materials Reviews,1996,41(2)∶41-58.

[2]SRIVATSAN T S,IBRAHIM I A,MOHAMED F A,et al.Processing techniques for particulate reinforced metal aluminium matrix composites[J].Journal of Materials Science,1991,26 (22)∶5965-5978.

[3]牛济泰,卢金斌,穆云超,等.SiCP/ZL101复合 材料与可伐合金4J2 9钎焊的分析[J].焊接学报,2010,31(5)∶37-40.

[4]刘玫谭,蔡旭升,李国强.高性能SiC增强Al基复合材料的显微组织和热性能[J].中国有色金属学报2013,23(4)∶1040-1046.

[5]李杏瑞,牛济泰,杨顺成.SiCp/6061铝基复合材料电阻电焊接头中的缺陷分析[J].机械工程材料,2013,37(4)∶14-16.

[6]STORJOHANN D,BARABASH O M,BABU S S,et al.Fusion and friction stir welding of aluminum metal matrix composites[J].Metallurgical Materials Transactions∶A,2005,36(11)∶3237-3247.

[7]MAITYA J,PALB T K,MAITIC R.Transient liquid phase diffusion bonding of 6061-15wt% SiCp in argon environment[J].Journal of Materials Processing Technology,2009,209(7)∶3568-3580.

[8]NIU Ji-tai,LUO Xiang-wei,TIAN Hao,et al.Vacuum brazing of aluminium metal matrix composite (55vol.%SiCp/A356) using aluminium-based filler alloy[J].Materials Science and Engineering∶B,2012,177(19)∶1707- 1711.

[9]季小辉,王少刚,董桂萍.SiCp/101Al复合材料电子束焊接接头温度场对其显微组织的影响[J].机械工程材料,2009,33(5)∶97-100.

[10]LU Jin-bin,MU Yun-chao,LUO Xiang-wei,et al.A new method for soldering particle-reinforced aluminum metal matrix [J].Materials Science and Engineering∶B,2012,177(20)∶1759-1763.

[11]李丽波,安茂忠,武高辉.SiCp/Al复合材料与化学镀镍层结合机理研究[J].无机化学学报,2005,21(7):982-986.

[12]李杏瑞,杨涤心,肖宏滨.碳化硅铝基复合材料的钎焊[ J].洛阳工学院学报,2002,23(1)∶19-22.