织构对含铒铝合金疲劳裂纹扩展行为的影响

2015-12-11聂祚仁文胜平

雷 欣,聂祚仁,黄 晖,文胜平

(北京工业大学材料科学与工程学院,北京 100124)

0 引 言

铝镁系合金是一种重要的铝合金,具有中等强度、较好的塑性和韧性、良好的耐蚀和焊接性,广泛应用于航空、船舶和国防工业[1-3]。

以微合金化的方法向铝镁系合金中引入钪、锆、饵等微量元素可提高合金强度。由于铝镁系合金经常处于疲劳工作条件下,这些微量元素的引入对其耐疲劳性能是否有影响,引起了人们的关注[4-5]。Watanabe[6]和Roder[7]等研究发现,在铝镁合金中加入钪,会影响合金的晶粒尺寸,使合金的疲劳裂纹扩展速率出现了明显的改变。Fuller[8]等研究发现,稀土元素钪在5754铝合金中形成不同的第二相粒子,从而影响了合金疲劳裂纹的扩展速率。Li[9-10]等认为,在铝镁钪合金中,Al3(Sc,Zr)粒子可阻止合金疲劳裂纹的扩展,而Al6Mn第二相粒子会加速合金疲劳裂纹的扩展。钪的价格相对较贵,而与钪类似的铒却很便宜,因此聂祚仁[11-12]等在铝镁合金中添加铒元素,发现饵在合金中的作用跟钪类似,可有效地提高了铝镁合金的强度,同时还大幅降低了成本。

但目前对含铒的铝镁系合金疲劳性能方面的研究并不多。为此,作者针对不同轧制及热处理工艺状态下的含铒铝镁系合金,进行疲劳裂纹扩展速率测试,通过观察和分析疲劳裂纹在合金板材中扩展路径和合金织构的关系,研究了合金板材中织构对疲劳裂纹扩展行为的影响。

1 试样制备与试验方法

试验合金为含铒铝合金板材,其化学成分(质量分数/%)为6.11 Mg,0.50 Mn,0.20 Er,0.18 Zr,余Al。将合金铸锭于470℃保温20 h进行均匀化退火,退火结束后进行热轧,热轧温度为410℃,下压量为80%,得到10 mm厚的热轧板材;再将此热轧板材于 350℃保温2 h,空冷后进行60%下压量的冷轧,得到4 mm厚冷轧板材;将4 mm厚板材分别进行如下处理:于350℃保温2 h(完全退火O状态)、170℃保温2 h(中温退火H32状态)、230℃保温6 h后以25%压下量冷轧(中温退火加冷轧H116状态),最后全部空冷至室温。

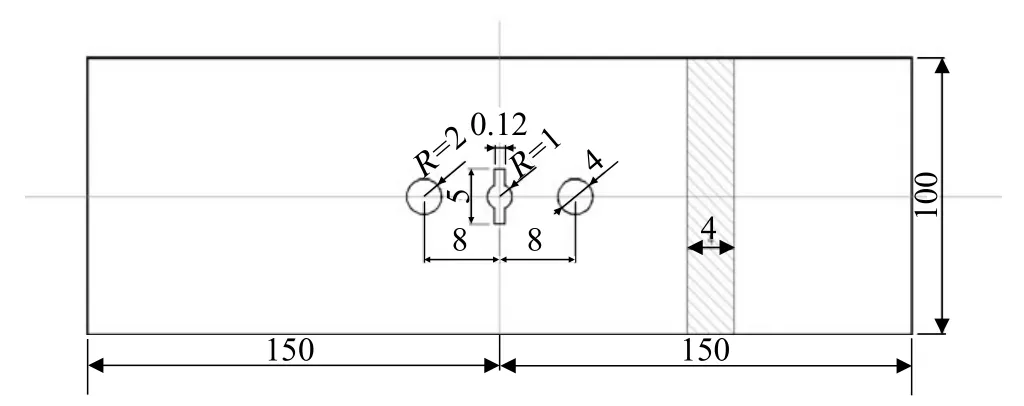

疲劳裂纹扩展速率的测试采用中心裂纹M(T)试样,具体尺寸如图1所示。沿轧制方向取样及加载。测试规程按照GB/T 6398—2000《金属材料疲劳裂纹扩展速率试验方法》。加载正弦波,应力比R为0.1,频率为15 Hz,试验条件为室温,大气环境。

采用S-3400NⅡ型扫描电镜(SEM)对疲劳裂纹扩展路径进行观察;用体积分数为10%的HClO3和90%的乙醇溶液对试样进行电解抛光,通过电子背散射衍射(EBSD)仪对含铒铝镁合金板材进行微观组织观察,根据板材中各晶粒的取向进行微观织构分析,重点分析等典型轧制织构的分布情况,并利用晶粒取向与轴向载荷之间的关系,对板材中裂纹周边区域进行Schmid因子分析。

图1 M(T)试样的尺寸Fig.1 Geometry of the M(T) specimen

2 试验结果与讨论

2.1 疲劳裂纹扩展速率

疲劳裂纹扩展速率da/dN随应力强度因子幅值ΔK的变化曲线如图2所示,曲线分为三个阶段:近门槛值区、Paris区和瞬断区。从图2可以看出,三种不同热处理状态铝合金板材的疲劳裂纹扩展在近门槛值区的区别不大,基本处于应力强度因子幅值ΔK=8 MPa·m1/2以下,疲劳裂纹扩展速率范围为10-5~10-4mm·周次-1,但在近门槛值区其疲劳裂纹扩展速率的增速均较快,疲劳裂纹扩展速率曲线的斜率也都比较大。在疲劳裂纹扩展第二阶段的Paris区,其裂纹呈现稳态扩展,并且从该区域开始H116态铝合金板材的疲劳裂纹扩展速率最快,H32态居中。就曲线斜率来看,O态铝合金板材的,在这一阶段是最小的,H116态铝合金板的则较大。进入瞬断区后,三种铝合金板材的裂纹很快失稳扩展,板材发生瞬间断裂。

图2 不同热处理状态铝合金板材的疲劳裂纹扩展速率与应力强度因子幅值的关系曲线Fig.2 Fatigue crack propagation rate vs stress intensity factor range(△K) for Al alloy plates under different heat treatment conditions

2.2 疲劳裂纹的扩展路径

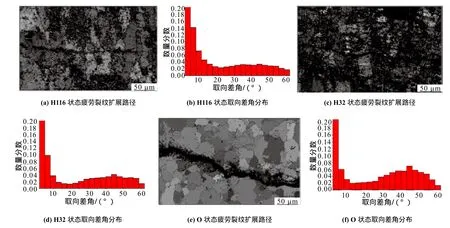

从图3可见,不同热处理状态下铝合金板材的疲劳裂纹扩展路径区别较大。H116状态合金板材的疲劳裂纹扩展路径基本保持平直;H32状态合金板材的裂纹扩展路径稍有偏折,但明显不如O状态合金板材偏折厉害;O状态合金板材的疲劳裂纹扩展路径非常曲折,裂纹偏折的幅度也较大。在疲劳裂纹扩展过程中,裂纹偏折得越厉害,则其扩展所消耗的能量就越大,裂纹扩展路径就越长,疲劳裂纹扩展也会越困难,扩展速率也就越慢;反之,裂纹扩展路径越平直,扩展过程中所消耗的能量就越小,扩展路径也就越短,裂纹扩展速率也会越快。所以O状态铝合金板材的疲劳裂纹扩展速率应该是最慢的,H116状态铝合金板材其疲劳裂纹扩展速率是最快的。这与前面讨论的疲劳裂纹扩展速率结果一致。

图3 不同热处理状态铝合金板材的疲劳裂纹扩展路径Fig.3 Fatigue crack paths of Al alloy plates under different heat treatment conditions:(a) H116 state;(b) H32 state and(c) O state

2.3 疲劳裂纹扩展路径上的Schmid因子

利用EBSD仪对疲劳裂纹扩展路径及周围区域进行分析,根据各个晶粒的不同取向得到该区域的Schmid因子分布图。由图4可见,无论是裂纹扩展路径最曲折的O状态铝合金板材,还是裂纹扩展路径较为平直的H116状态合金板材,其裂纹都倾向于沿着Schmid因子较大的方向扩展。

Schmid因子越大,取向越软,滑移所需的轴向应力也越小,即最容易滑移,裂纹倾向沿Schmid因子大的方向扩展,也就是裂纹倾向于沿所需轴向应力较小的最易滑移面运动[13]。但裂纹沿最易滑移面运动时,对于不同取向的晶粒,在同一个外力作用下,其滑移面和滑移方向各有不同,裂纹从一个晶粒的滑移面向另一个晶粒的滑移面扩展时,就需要改变一定的方向继续向前进行扩展,那么裂纹就会发生一定的偏折。

图4 不同状态铝合金板材的Schmid因子分布Fig.4 Schmid factor distribution in Al alloy plates under different heat treatment conditions:(a) H116 state;(b) H32 state and(c) O state

2.4 织构对疲劳裂纹扩展速率的影响

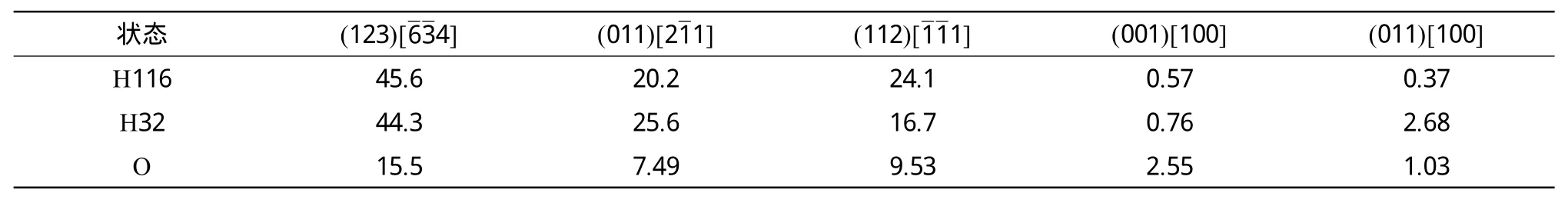

由图5和表1可见,H116和H32状态铝合金板材内部的晶粒取向均出现不同程度的择优取向,晶粒表现出各向异性;其中H116状态铝合金板材的轧制变形量较大,出现了大量典型的轧制板织构,如;H32状态铝合金板材也出现了典型的轧制织构,但含量少于H116状态的O状态铝合金板材中晶粒分布呈各向同性,几乎没出现择优取向。

图5 不同热处理状态铝合金板材中织构分布形貌Fig.5 Distribution of texture in Al alloy plates under different heat treatment conditions:(a) H116 state;(b) H32 state and(c) O state

表1 不同热处理状态铝合金板材中各织构类型的含量(面积分数)Tab.1 Contents of different types of texture in Al alloy under different heat treatment conditions(area) %

由图6可见,存在大量织构的H116状态铝合金板材中,由于其内部晶粒择优取向,所以相同织构内晶粒取向基本相同,大多数晶粒的取向差角都较小,相同织构内晶粒的滑移面取向也不会偏差太大。裂纹沿着滑移面运动时,由于晶粒间的取向差角较小,相邻晶粒滑移面的取向差角也小,裂纹从一个晶粒扩展到另一个晶粒时,则不需要发生太大的偏折,裂纹扩展路径会表现得较为平直。较小的裂纹偏折降低了能耗,缩短了裂纹扩展路径,导致疲劳裂纹扩展速率较快。

与H116状态铝合金板材相比,H32状态铝合金板材中织构较少,含较大角度取向差角也较多。相邻晶粒取向差角大,裂纹在两晶粒间扩展就需要发生较大的偏折[14],取向差角大的晶粒数量越多,裂纹扩展所发生的偏折次数越多。H32状态铝合金板材中取向差角较大的晶粒较H116状态的多,裂纹发生偏折也会多一些,所以裂纹路径也不如H116状态的平直,且偏折较多,耗能较大,裂纹扩展路径较长,所以疲劳裂纹扩展速率也会较H116状态的慢。

O状态铝合金板材中几乎没有织构存在,各晶粒取向随机分布,不存在择优取向,所以两相邻晶粒间取向一般不会太相似,晶粒间取向差角多数较大。O状态铝合金板材中,取向差较大的晶粒多,则裂纹发生较大的偏折的次数也越多,裂纹扩展路径也最为曲折,裂纹扩展所消耗能量大且扩展路径也最长,所以疲劳裂纹扩展速率也最慢。这与之前疲劳裂纹扩展速率测试结果相一致。

2.5 疲劳裂纹扩展模型

三种不同状态板材的疲劳裂纹扩展模型如图7所示。H116状态铝合金板材中织构含量最多,疲劳裂纹扩展速率较快,如图7(c)所示;H32状态铝合金板材中也含有织构,但含量少于H116状态板材的,所以疲劳裂纹扩展速率较H116板材要慢,如图7(b)所示;O状态铝合金中几乎没有大面积织构,裂纹扩展速率最慢,如图7(a)所示。

3 结 论

(1) 含铒铝镁合金板材中织构随轧制及热处理工艺的改变而变化,随着铝合金板材轧制变形量的增加,板材中织构的含量急剧增加;退火温度越高,板材中织构含量越少。

图6 不同状态铝合金疲劳裂纹扩展路径与晶粒间取向差角分布Fig.6 Fatigue crack propagation path(a,c,e) and misorientation angle distribution(b,d,f) for Al alloy under different heat treatment conditions

图7 不同热处理状态铝合金的疲劳裂纹扩展模型Fig.7 Models of fatigue crack propagation for Al alloy under different heat treatment conditions:(a) O state;(b) H32 state and(c) H116 state

(2) 含铒铝合金板材中疲劳裂纹总是倾向于沿Schmid因子较大的方向扩展,沿所需轴向应力较小的最易滑移面运动。

(3) 含铒铝合金板材中织构强烈影响疲劳裂纹扩展速率;板材中织构越多,则晶粒间取向差角越小,疲劳裂纹偏折角度越小,能量消耗越少,裂纹扩展路径越短,疲劳裂纹扩展速率越快;合金板材中织构越少,晶粒间取向差角越大,疲劳裂纹偏折越厉害,能量消耗越大,裂纹扩展路径越长,疲劳裂纹扩展速率越低。

[1]彭金波,康国政,刘宇杰,等.5083H111轧制铝合金的低周疲劳行为[J].机械工程材料,2015,39(1):39-45.

[2]徐雪峰,童国权.5083铝合金在400℃的超塑性变形行为和硬化特征[J].机械工程材料,2009,33(7):45-51.

[3]葛永成,徐雪峰,张杰刚.5083铝合金的高温应变速率循环超塑性[J].机械工程材料,2014,38(8):97-100.

[4] BROSI J K,LEWANDOWSKI J J.Delamination of a sensitized commercial Al-Mg alloy during fatigue crack growth[J].Scripta Materialia,2010,63(8):799-802.

[5] PAO P S,JONES H N,CHENG S F,et al.Fatigue crackpropagation in ultrafine grained Al-Mg alloy[J].International Journal of Fatigue,2005,27(11/12):1164-1169.

[6]WATANABE C,MONZEN R,TAZAKI K.Effects of Al3Sc particle size and precipitate-free zones on fatigue behavior and dislocation structure of an aged Al-Mg-Sc alloy[J].International Journal of Fatigue,2008,30(4):635-641.

[7]RODER O,WIRTZ T,GYSLER A,et al.Fatigue properties of Al-Mg alloys with and without scandium[J].Material Science and Engineering∶A,1997,234:181-184

[8]FULLER C B,KRAUSE A R,DUNAND D C,et al.Microstructure and mechanical properties of a 5754 aluminum alloy modified by Sc and Zr additions[J].Material Science and Engineering:A,2002,338:8-16.

[9]LI M J,PAN Q L,WANG Y,et al.Fatigue crack growth behavior of Al-Mg-Sc alloy[J].Materials Science and Engineering:A,2014,598:350-354.

[10]LI M J,PAN Q L,SHI Y J,et al.Microstructure dependent fatigue crack growth in Al-Mg-Sc alloy[J].Materials Science and Engineering:A,2014,611:142-151.

[11]杨军军,聂祚仁,金头男.稀土铒在Al-Zn-Mg合金中的存在形式与细化机理[J].中国有色金属学报,2004,14(1):620-626.

[12]WEN S P,XING Z B,HUANG H,et al.The effect of erbium on the microstructure and mechanical properties of Al-Mg-Mn-Zr alloy[J].Materials Science and Engineering:A,2009,516:42-49.

[13]MU P,AUBIN V,ALVAREZ-ARMAS I,et al.Influence of the crystalline orientations on microcrack initiation in lowcycle fatigue[J].Materials Science and Engineering:A,2013,573:45-53.

[14]ZHAI T,WIKINSON A J,MARTIN J W.A crystallographic mechanism for fatigue crack propagation through grain boundaries[J].Acta Materialia,2000,48(20):4917-4927.