海洋钻井用双向减震器的失效机理与应对措施研究

2015-12-11田家林付传红董明键刘正连龙小康吴纯明

田家林,付传红,董明键,刘正连,龙小康,方 剑,吴纯明

(1. 西南石油大学机电工程学院,四川 成都 610500;2. 西南交通大学机械工程学院,四川 成都 610031;3. 中石化胜利石油工程有限公司西南分公司,四川 德阳 618000;4. 川庆钻探工程公司钻采工程技术研究院,四川 广汉 618300;5. 中国石油西南油气田公司,四川 成都 610051)

海洋钻井用双向减震器的失效机理与应对措施研究

田家林1,2,付传红1,董明键3,刘正连4,龙小康5,方 剑5,吴纯明1

(1. 西南石油大学机电工程学院,四川 成都 610500;2. 西南交通大学机械工程学院,四川 成都 610031;3. 中石化胜利石油工程有限公司西南分公司,四川 德阳 618000;4. 川庆钻探工程公司钻采工程技术研究院,四川 广汉 618300;5. 中国石油西南油气田公司,四川 成都 610051)

针对海洋油气井钻井现场对双向减震器研究的缺陷与不足,以及在使用过程中出现非正常失效等问题,根据双向减震器的结构原理以及现场使用情况对其进行失效机理的研究。在此基础上,制定出一系列操作性强的解决措施。结果表明:密封失效、螺纹损坏、心轴与外筒脱落、九头螺纹设计缺陷等问题是双向减震器失效的主要原因,控制人为损坏、预防密封失效、加强各岗位检查、改进九头螺纹结构等方法是解决双向减震器失效问题的重要措施。该研究结论可以有效降低减震器的失效风险,减少故障发生几率,有利于生产提速和钻井安全。

海洋油气井;钻井工具;双向减震器;失效分析

0 引 言

在海洋油气钻井过程中,双向减震器凭借其特有的技术优势在钻井提速方面得到广泛应用。双向减震器不仅能够有效地吸收钻柱纵向振动和扭转冲击,避免钻柱构件过早失效,改善井底钻井条件,延长钻头使用寿命,加快钻井速度,减少钻机设备的危害,在地质构造复杂的井身结构中还能够解决钻井施工中的憋跳现象,保持正常的钻压和扭矩。

为了降低钻井成本、延长双向减震器使用寿命,相关领域的专家和学者对其进行了大量的研究。通过对减震器关键零部件的设计以及对减震器的优化来提高减震器的性能和使用寿命、降低钻井成本[1-3];分析减震器的结构组成和工作原理,进行相关的力学计算,并对双向减震器进行改进,提高减震器的使用寿命和质量[4-5];在钻井现场使用双向减震器解决跳钻、钻具断裂以及机械钻速低等问题[6-8]。但上述研究没有对双向减震器的失效形式展开研究,更没有提出和制定针对减震器失效的预防措施。

基于以上情况,本文对双向减震器的结构原理进行介绍,对其失效机理展开分析,同时提出一些应对减震器失效的可行措施。研究结果可为保证减震器的质量、减少钻井事故提供指导。

1 双向减震器结构原理

在海洋油气钻井过程中,2011—2013年使用的双向减震器数量和规格如表1所示。从表1可以看出,双向减震器使用最多的为φ228.6 mm,其次为φ177.8 mm,每口井平均2根,有的井甚至需要3~4根。然而,在实际使用的过程中,双向减震器往往没有达到标准中规定的最少时间便出现问题。而在使用过程中如果减震器出现失效甚至断裂,将会使得钻井条件下的故障处理可操作性变差,严重的甚至需要填井重钻,造成极大损失。因此,为了降低钻井成本,延长双向减震器使用寿命,分析其常见失效形式并制定针对性的预防措施,对保证减震器使用质量、减少钻井故障具有重要意义。

表1 2011—2013年不同型号的双向减震器使用数量Table 1 Numbers of different models of two-way shock absorber used in 2011—2013

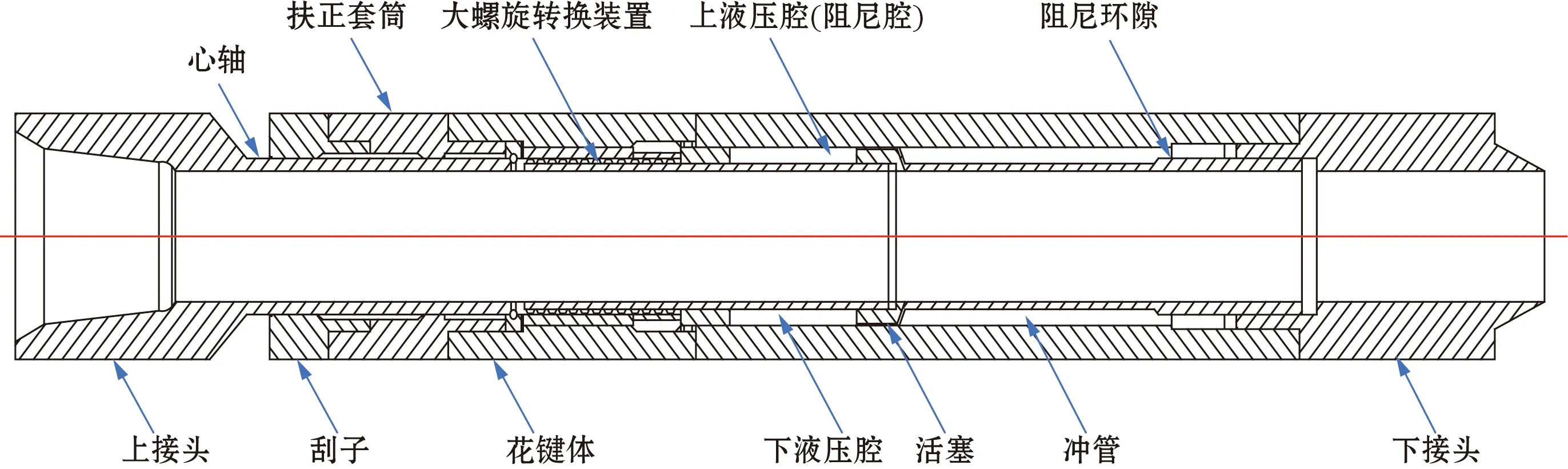

双向减震器由内轴和外筒两部分组成,如图1所示。内轴包括上接头、心轴和冲管,外筒包括刮子、扶正外筒、花键体、油缸和下接头,内轴和外筒中间有一个大螺旋转换装置,而减震器减震机构主要由一种可压缩的液体弹簧和活塞换向机构(液压腔、活塞、冲管)等组成。

图1 双向减震器结构示意图Fig.1 Schematic diagram of two-way shock absorber structure

减震器工作时,工作介质作为液体弹簧压缩或伸张,并在此过程中相对于减震器外筒作轴向运动,通过在压力作用下产生弹性变形,吸收、释放钻头和钻柱振动能量。同时,阻尼腔中的液体高速流过阻尼环隙时,会产生大量摩擦热耗散部分能量。因此,双向减震机构能起到调节钻具轴向振动的作用。

活塞换向机构通过外筒矩形花键与活塞联接,活塞内孔则通过梯形螺旋副与心轴联接,从而可使扭转振动冲击载荷转换为工作腔的纵向分力,从而保持较为恒定的扭矩。

2 失效机理研究

2.1 密封失效

密封件失效和各类密封面磨损都可能导致双向减震器的密封失效,进而引起刮子脱落、液压腔漏油、外筒胀裂等。刮子体的位置及其内部密封圈如图2所示。

密封件失效有两种形式,一是密封间隙过大,二是密封件损坏。双向减震器内部密封件较多,密封件的结构和材质也各不相同,以橡胶密封圈(如O型圈、V型圈等)居多。橡胶耐水、耐油性能较好,但强度较低,承受高温高压的能力相对较弱。随着双向减震器的使用,不同结构之间的摩擦和碰撞易导致密封件与密封体之间的间隙增大,使密封件失去密封效果。泥浆钻井作业中,特别是在高温等恶劣环境条件下,橡胶很容易老化变质,其弹性和力学性能急剧下降。在含有岩屑的高速气液固三相流作用下,橡胶很快会被刺穿从而失去密封效果。

双向减震器不同结构都有密封面,包括油缸密封面、活塞密封面和油缸内密封面。密封面表面存在直角变径台肩,高速流体携带岩屑在此处容易形成涡流,高速旋转的固体岩屑则交变冲击作用于减震器的密封表面,产生点状坑蚀以及密封面的拉伤、磨损等,导致其无法实现全密封,并逐渐破坏密封件,使密封彻底失效。

2.2 螺纹损坏

螺纹处一般为应力集中区,易发生故障。SJ型双向减震器的连接螺纹较多,如双向减震器与其他钻井工具、下接头与油缸、油缸与活塞、心轴与冲管、扶正套筒与花键体等都通过螺纹连接(见图3)。一旦螺纹损坏,容易发生黏扣、外筒脱落等故障。

图3 扶正套筒与花键体连接处的螺纹Fig.3 Connecting position of the screw thread of centering sleeve and the spline body

根据维修情况,黏扣偶有发生,而双向减震器螺纹黏扣的原因很多:丝扣或台肩不干净或损坏,装配前丝扣和台肩没有彻底涂抹钻具螺纹脂,装配和拆卸过程中未对准丝扣,装配和拆卸过程中扭转丝扣时施加了弯曲载荷,渗漏使丝扣变干或充满研磨性物质等。

减震器在工作过程中要承受交变的冲击、弯曲、扭转等载荷。正常工作条件下,减震器心轴带动花键,花键带动外筒,从而实现心轴的伸缩与旋转运动。其中外筒在使用过程中承受冲击、弯曲、扭转等载荷,从应力集中的薄弱环节发生疲劳断裂[9]。由于螺纹为应力集中区,且减震器外筒壁较薄,螺纹处抗扭弯曲强度、抗拉强度较弱,一旦减震器使用时间过长或经过多次修复,该处承受各种载荷的能力就会减弱。当钻头在钻进的过程中遇到地质条件复杂的地层时,减震器心轴会发生向上运动的现象,心轴九头螺纹上端的防掉装置将起到悬挂外筒的作用,它的上端面将直接接触到扶正套筒螺纹(外螺纹)的小端端面。在井下工况比较复杂、减震器跳动比较严重或遇阻起钻时,扶正外筒受到较大的向上冲击和拉力,当达到螺纹连接疲劳极限时会发生断裂,如图4所示。

图4 扶正套与花键体连接处螺纹断裂Fig.4 Fracture of connecting thread between the centering sleeve and the spline body

双向减震器工作中受力较大,相连部位之间的撞击力也较大。对双向减震器进行拆卸时发现,90%的双向减震器在螺纹连接处都有磨损,防掉帽与扶正套公扣端面的磨损更为严重,最严重的情况公扣端磨损5~10 mm。

2.3 心轴与外筒脱落

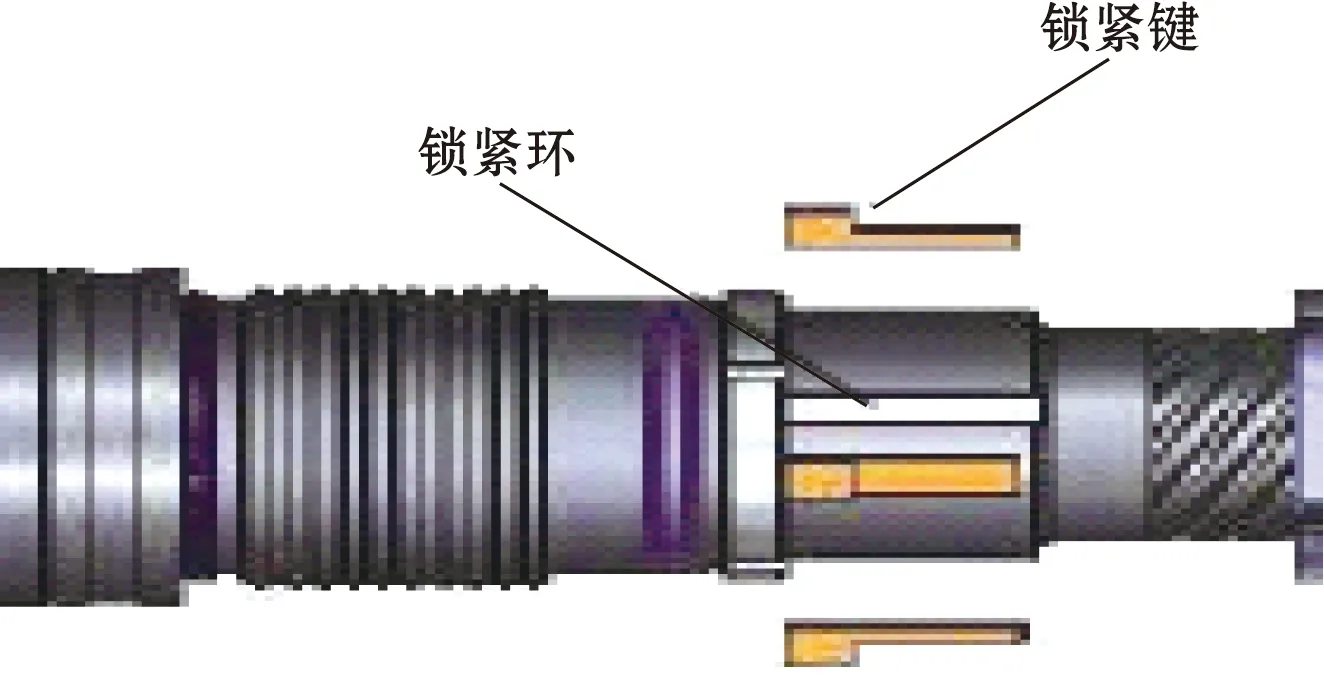

减震器上心轴九头螺纹上端装有提吊防落装置,是减震器上接头提升外筒的承压部件,也是内部心轴提升外筒的主要装置。提吊防落装置是由4块环形卡块组成的圆筒,上面有圆形锁环防止卡块从圆筒中脱出,如果锁环被上端面超标磨损时,卡块会从圆筒中脱出,造成提吊装置失效,上接头心轴内部结构与外筒脱开,使外筒及以下钻柱构件、钻头等落井。如图5所示的SJ型双向减震器只在扶正套处有防掉装置,且扶正套公扣壁较薄,与其他连接扣的连接方式相反,易发生脱落事故。

图5 防掉装置结构图Fig.5 Structural diagram of anti-dropping device

2.4 九头螺纹设计缺陷

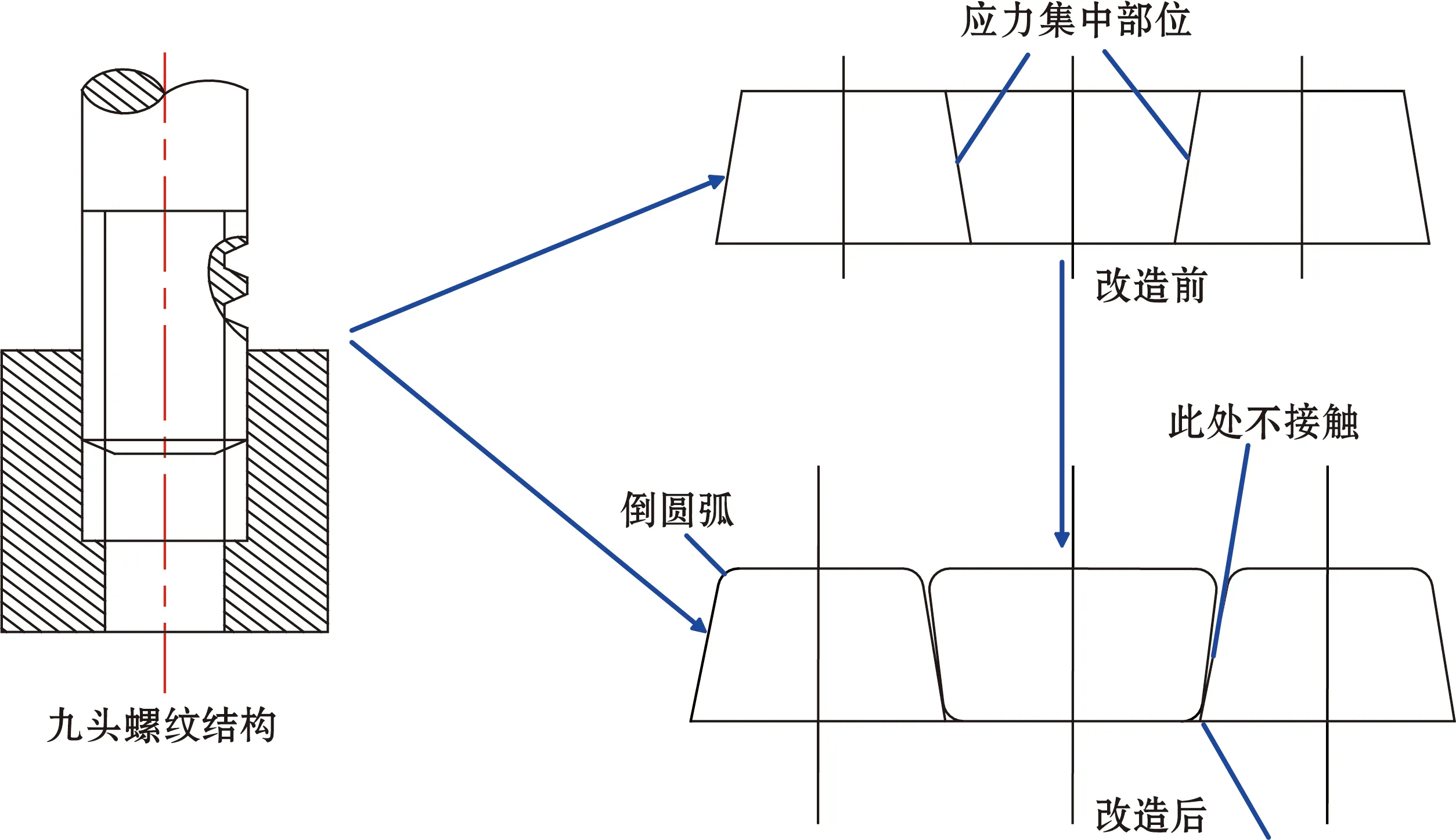

受到纵向力时,双向减震器的心轴和外筒通过九头螺纹发生旋转。在减震器使用时存在卡死不起作用的情况下,拆卸检查发现固件完好,但九头螺纹拉伤,其原因是九头螺纹牙顶没有倒圆弧,使之与牙底相切,当出现应力集中时,导致螺纹拉伤或出现翻边、毛刺等。

2.5 其他失效

其他失效包括心轴镀铬面脱落和零部件磨损、锈蚀等。

减震器装配时,如果夹持在心轴上,心轴镀铬面会受到损坏,导致双向减震器报废。当减震器工作时,如果长时间作用在芯轴的同一个位置,将使得芯轴的某一块镀铬面极易损坏。首次维修时这种情况相对少些,但随着维修次数的增加,镀铬面损坏情况几乎都会出现。

双向减震器内部还有很多零部件,如油堵、卡簧等小配件,容易出现磨损、锈蚀的情况,像卡簧锁紧丝堵上的卡簧如果安装不到位或在井底失效,丝堵很快会被液压油顶松,造成液压油泄漏。

3 减震器失效应对措施

基于上述分析,提出解决双向减震失效问题的应对措施。

3.1 控制人为损坏

加强使用人员的培训,让其充分掌握双向减震器在不同情况下的安放位置、与钻铤和钻头的匹配情况、钻压和扭矩的优选、钻井参数的记录、钻进过程的操作/清洗/测量等知识。使用中严禁用大钳和卡瓦夹镀铬面,否则会直接造成减震器报废。

3.2 预防密封失效

密封失效是双向减震器失效的主要形式,使用中的腐蚀、过载、磨损、疲劳和撞击都有可能导致密封失效。密封件不可长时间使用,可以通过履历卡的形式对减震器使用时间进行汇总,使用时间过长的减震器强制进行密封件的更换。同时,可以适当把某些密封圈换成夹布密封圈,以减小扶正套密封圈槽与密封圈之间的间隙。

首先,针对密封件的失效原因,通过改进密封材料和结构来对密封件进行优化。

(1) 采用特殊的密封结构或其他材料代替原密封件。利用特殊材料的滑环包围密封圈,由于滑环材料摩擦因数小,弹性、散热性较好、耐高温能力较强,可使密封圈与密封表面无相对运动,并且避免带有固体岩屑颗粒的高速流体对密封圈的冲击,从而满足恶劣工况下的密封要求。

(2) 密封结构采用二级密封设计,一级为隔离环境介质,二级为工作介质密封[10]。两个密封组之间的距离大于震击器的下击行程,则可使震击器的密封配合表面始终处于筒体内。在此条件下,即便循环介质在变径处形成涡流,也损坏不了配合表面的密封件,从而保证了密封的有效性,延长其使用寿命。

其次,考虑密封面的优化。

(1) 将外径尺寸变化较大的部位设计成流线形,避免高速流体在这些部位形成涡流,从而减少流体携带高速岩屑颗粒撞击破坏减震器密封表面的可能性。

(2) 优化表面处理工艺,提高涂层质量,避免涂层中微孔隙,降低涂层内应力,减少涂层微裂纹,以隔断高密度腐蚀性介质通道,从而实现抗腐蚀、耐磨的效果。

3.3 加强各岗位检查

为了保证双向减震器的质量,需在运输、使用、起钻等各个时间段对其进行检查。

(1) 运输前查看两端螺纹是否涂抹防蚀脂及配带护丝、心轴镀铬面外圆上卡箍,以防止运输过程中的损伤。

(2) 使用前对双向减震器的外径、心轴镀铬面、螺纹、油堵等进行检查,保证双向减震器不存在磨损严重、偏磨、螺纹损坏、漏油等问题,同时测量其工作行程是否符合要求。

(3) 减震器每次起出井口后要认真清洗,检查油堵是否松动或脱落,各部丝扣有无刺扣/黏扣/断裂等现象,判别减震器的压缩回弹量,回弹量越小,减震器油腔的工作性能就越差,当正常情况下心轴可见部分的长度小于供井时长度的80%时停止使用。

(4) 在组装前和维修时对减震器进行严格的探伤检验(探伤手段包括超声波探伤和荧光磁粉探伤),对承压部分的主体结构进行超声波探伤,保证主体无损伤,若主体磨损超过原尺寸的98%时停止使用;对辅助结构、连接螺纹、公扣和台肩或丝扣端面、内外部部件、油堵孔等临界应力区进行磁粉探伤,确保表面无裂纹等隐患。

(5) 使用中如果发现如下情况必须停止使用并返厂检修:刮子完全脱出,钻井液进入减震器;减震器外观发现液压油渗漏;各连接螺纹有松动或损坏。

3.4 改进九头螺纹结构

受九头螺纹的构造和车床加工的限制,九头螺纹倒45°或圆弧加工对比方案见表2。因为牙顶与牙底正常情况下是不接触的,只是为了消除应力集中,就可以不考虑精度因素,故选择方案二。改造前后的受力方式对比见图6。

表2 九头螺纹结构改造方案比较Table 2 Scheme comparison for improving the nine-thread structure

图6 九头螺纹结构改造前后受力方式比较Fig.6 Stress mode comparison of the nine-thread structure before and after improvement

改造后九头螺纹结构压不动现象消失,可压缩量增加,弹性效果增强,扭矩减震效果大幅度提高。

4 结 语

在海洋石油天然气钻井过程中,双向减震器在吸收钻柱纵向振动和扭转冲击、降低钻井成本、提高机械钻速方面发挥了巨大的优势。通过对双向减震器的结构原理和失效机理的研究,发现密封件失效、密封面损坏、黏扣、外筒螺纹断裂、螺纹磨损、心轴与外筒脱落、九头螺纹设计缺陷、心轴镀铬面脱落、零部件磨损(锈蚀)等是造成双向减震器失效的主要原因。针对双向减震器发生失效的情况,制定出了一系列操作性强的解决措施,如控制人为损坏、对密封面和密封件进行优化、加强对各岗位的检查等,并从减震器的管理、使用、检修、优化等各个环节进行控制。通过这些措施可以有效降低减震器的失效风险,减少故障发生几率,对于生产提速和钻井安全具有重要意义。

[1] Lan Z. Failure mechanism of two-way hydraulic shock absorbers and improvement measures[J]. Petroleum Drilling Techniques, 2012(2): 21.

[2] 张旭.双向减震器的结构及特性研究[D].大庆:大庆石油学院,2007.

[3] Ebrahimi B, Khamesee M B, Golnaraghi M F. Design and modeling of a magnetic shock absorber based on eddy current damping effect[J]. Journal of Sound and Vibration, 2008, 315(4): 875.

[4] 李相勇,张士明,孔凡华.复合碟簧减震器的分析[J].西部探矿工程,2010,22(8):53.

[6] Hutchinson M, Burgess D, Thompson F, et al. Self-adapting bottom-hole-assembly vibration suppression[C]. SPE, 2013: 166071.

[7] 范存章,赵岩,胡志兴.震击器与减震器在现场中的应用及效果[J].河北煤炭,2013,2(4):50.

[8] Elhachimi M, Torbaty S, Joyot P. Mechanical modelling of high speed drilling. 1: Predicting torque and thrust[J]. International Journal of Machine Tools and Manufacture, 1999, 39(4): 553.

[9] 吕拴录,高林,迟军,等.石油钻柱减震器花键体外筒断裂原因分析[J].机械工程材料,2008,32(2):71.

[10] 郭建庄,刘广华,张国田,等.随钻震击器及减震器失效分析与解决方案[J].石油机械,2009,37(12):75.

StudyonFailureMechanismandCountermeasuresofTwo-WayShockAbsorberinOceanDrilling

TIAN Jia-lin1,2, FU Chuan-hong1, DONG Ming-jian3,LIU Zheng-lian4, LONG Xiao-kang5, FANG Jian5, WU Chun-ming1

(1.SchoolofMechatronicEngineering,SouthwestPetroleumUniversity,Chengdu,Sichuan610500,China;2.SchoolofMechanicalEngineering,SouthwestJiaotongUniversity,Chengdu,Sichuan610031,China; 3.SinopecShengliPetroleumEngineeringCo.,Ltd.SouthwestBranch,Deyang,Sichuan618000,China; 4.CCDCDrilling&ProductionEngineeringTechnologyResearchInstitute,Guanghan,Sichuan618300,China; 5.SouthwestOil&GasFieldCompany,CNPC,Chengdu,Sichuan610051,China)

In view of the deficiencies in the study of two-way shock absorber in marine oil and gas drilling and its abnormal failure, the failure mechanism is analyzed based on the structural principle of two-way shock absorber and field use. On the basis of the analysis, a series of feasible measures are established. The results show that the main causes leading to two-way shock absorber’s failure include seal failure, thread failure, loosening between spindle and outer cylinder, and the design defects of nine-thread. Accordingly, avoiding artificial damage, preventing seal failure, strengthening supervision of all positions and improving the nine-thread structure are reasonable choices to avoid shock absorber failure. The conclusions are helpful to effectively reduce the risk of shock absorber failure and the failure probability, which are of great significance to improving production speed and drilling safety.

marine oil and gas well; drilling tool; two-way shock absorber; failure analysis

TE93;TE95

A

2095-7297(2015)02-0099-06

2015-03-24

石油天然气装备教育部重点实验室开放课题(OGE201403-05)、国家自然科学基金(51074202,11102173)、四川省教育厅成果转化重大培育项目(12ZZ003,No.667)

田家林(1979—)男,博士,副教授,主要从事机械振动、井下工具、钻井动力学等方面的研究。