基于STM32单片机的油管中频加热修复系统设计

2015-12-11胡健翔徐建伟谢中朝

胡 广,胡健翔,徐建伟,谢中朝

(长江大学 电子信息学院, 湖北 荆州 434023)

0 引言

输油管道在生产的过程中由于工艺问题易出现砂眼或者裂隙,同时铺设于地下或者海底的输油管道由于犯罪分子打孔盗油或者各种基建的野蛮施工经常会造成损坏而不能使用。而目前针对输油管道中出现砂眼与裂隙的缺陷,我们国家主要采用传统的焊接修复技术。由于采用现场焊接的原因,传统的焊接修复技术成本高,焊接过程中易产生氢脆及残余应力问题,对员工的技术要求也比较高。同时,修复过程中存在个别地理位置相对特殊,修复困难较大等诸多问题。焊接热容易使管内部分介质汽化,因此可能使内压逐渐增加,因此发生输油管道爆炸事故的风险很大[1]。这些问题都使得焊接修复技术具有修复时间长,成本高,修复效率低,修复效果差等缺点。中频加热修复方法能完美的解决以往修复方法的各种缺点。因此,研究开发油管中频加热修复系统对提高产品质量,节约能源,降低生产成本具有重要意义[2]。

1 理论依据

中频加热修复系统的基本电路由交流电源、电容器、感应线圈和被修复的油管等部分组成。可以认为,它是一个由电感和电容组成的振荡电路,修复油管所消耗的能量由交流电源进行补偿。

被加热的油管放置于感应线圈中,向线圈送入交流电流后,线圈中产生感应交变磁场。在交变磁场中的金属导体会切割磁力线,根据电磁感应规律,相应的感应电流会在金属内部产生。由于油管相当于一个电阻,且在金属内部存在感应电流,根据焦耳定律,电能将转化为热能,从而使金属加热。这就是磁、电、热能的转化过程。当输油管出现熔融达到临界点温度时,受损部位会自动弥合,然后降温,这样输油管就修复完成了。

2 硬件电路设计

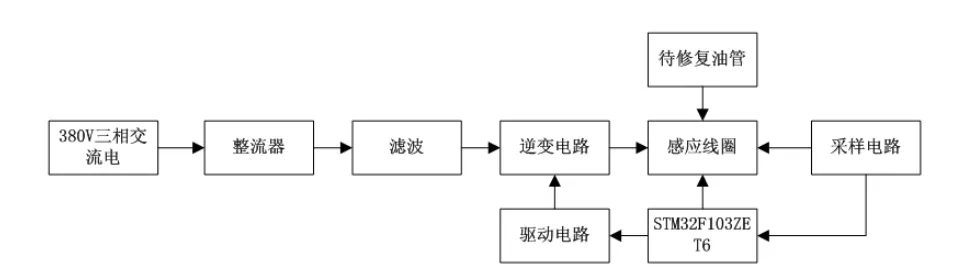

图1 硬件系统框图Fig.1 System block diagram

其中,整流器是将三相交流电整合成脉动的直流电;逆变电路将直流电转换成适合中频加热修复系统的交流电,然后使用LC滤波后,送入4个IGBT构成的单相全桥逆变电路得到交流电;采样电路可以将感应线圈中的电流、电压、频率、逆变电路中IGBT的温度转换成单片机可以检测到的量。

2.1 逆变电路设计

逆变电路将直流电能逆变为交流电能,本系统采用单相全桥逆变器,与半桥逆变器相比,全桥逆变器开关电流减少一半,因而被广泛应用于高功率应用,电路如图2、图3所示。

图2 单相全桥逆变电路图Fig.2 Single-phase full-bridge Inverter circuit diagram

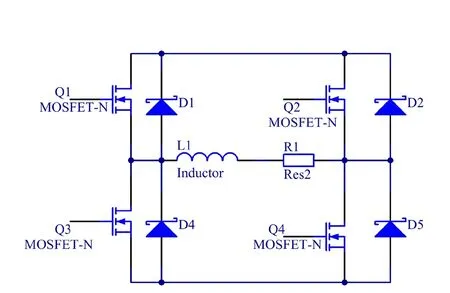

图3 HCPL-3120内部电路结构图Fig. 3 HCPL-3120 internal circuit diagram

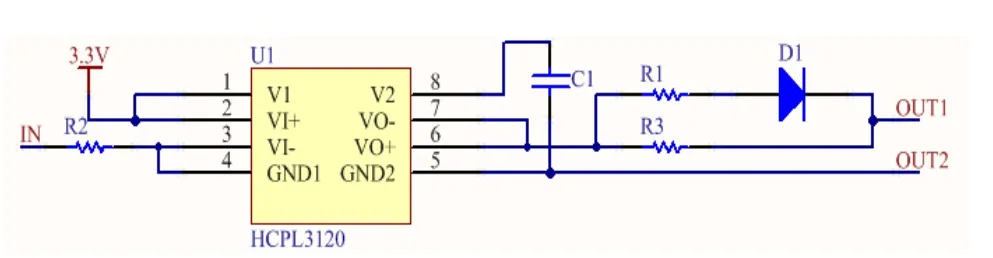

2.2 驱动电路设计

本系统拟采用驱动芯片HCPL-3120,此芯片是输出可以达到2 A的IGBT驱动芯片,具有高达15 kV绝缘耐压值,供电电流为5 mA,最大开关时间为500 ns,工业级温度范围等特点,因而非常适合本系统的需求。内部电路结构图如图3。驱动电路如图4。

图4 驱动电路Fig. 4 Driver

2.3 采样电路设计

在实际应用中,可能由于不可预测的原因会引起电路负载过载或电压经过无负载的开关IGBT回路时,出现此类情况时会发生过电流的现象。同样,主电路中的电流会在IGBT换流关断时发生急剧变化,由于主电路电感的存在,这些电感可能感应出很高的开关浪涌电压,在情况失控时,电压幅值会超过IGBT集射极电压所能承受的最大值,因而造成IGBT的损坏[3]。在这样的背景下,必须设计出保护电路使系统安全的运行。

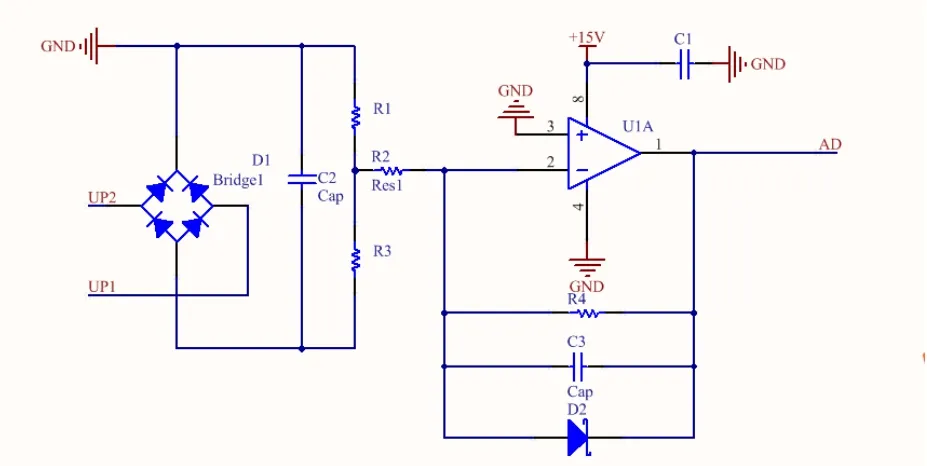

电压采样电路设计:电压互感器接入UP1和UP2,经整流后再经过运放滤波限幅后送入STM32单片机的A/D转换端口采样。电路如图5。

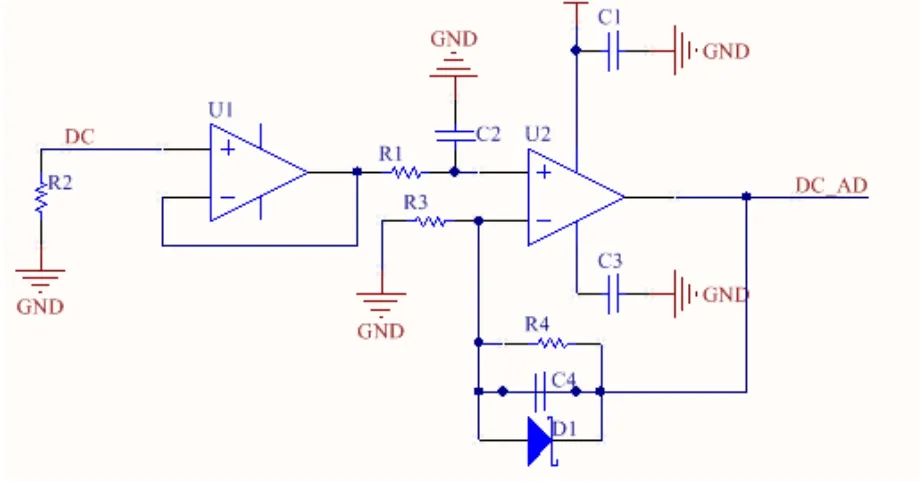

电流采样电路设计:电流霍尔传感器将电流转换成电流量,连接到DC端,经过电阻转变为电压量,送入STM32单片机的A/D转换端口采样。电路如图6。

图5 电压采样电路Fig.5 Voltage sampling circuit

图6 电流采样电路Fig.6 Current sensing circuit

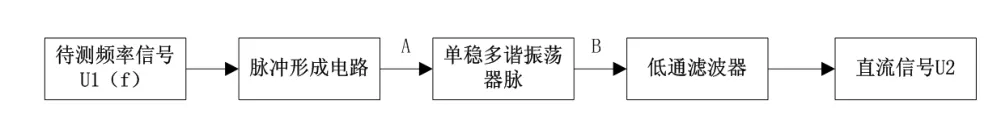

2.4 频率检测

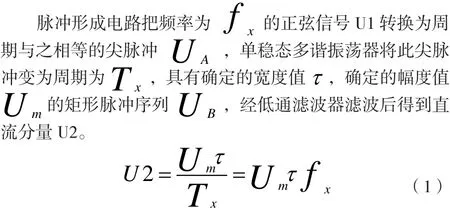

针对不同的输油管的管壁厚度来调节中频电源频率可以使本系统具有宽广的使用场合。测频原理如图7。

图7 测频原理框图Fig.7 The frequency block diagram

经单片机A/D转换器测得直流分量大小并通过(1)式计算后便可得到系统加热的频率。

2.5 温度检测

不同材质的输油管道出现熔融时达到临界点温度不同,油管表面温度的检测是保证加热温度精度的重要技术措施,因此如何选择一个合适的温度传感器至关重要。虽然热电偶测量精度高、使用范围比较广,但其热惯性大、随温度变化而变化的速度较慢,不适合在中频加热修复这样的对实时性要求较高的加热系统中使用;红外温度传感器精度高、动态性能较好,采用非接触测量,所以本系统拟采用非接触式红外温度传感器检测输油管的温度。

一般情况下,由于IGBT会承受较大的电流,在电路中的开关频率也比较高,容易使器件的损耗也比较大。如果不能及时给器件散热,器件温度可能会超过其最大承受温度,因而损坏IGBT[4]。

因此本系统采取实时检测和散热扇相结合的方法。利用温度传感器实时检测IGBT表面的温度,然后在程序中根据其表面温度的高低来决定是否启动散热扇,如果温度超过其设定的最大值时,还可以是IGBT停止工作并发出警报。

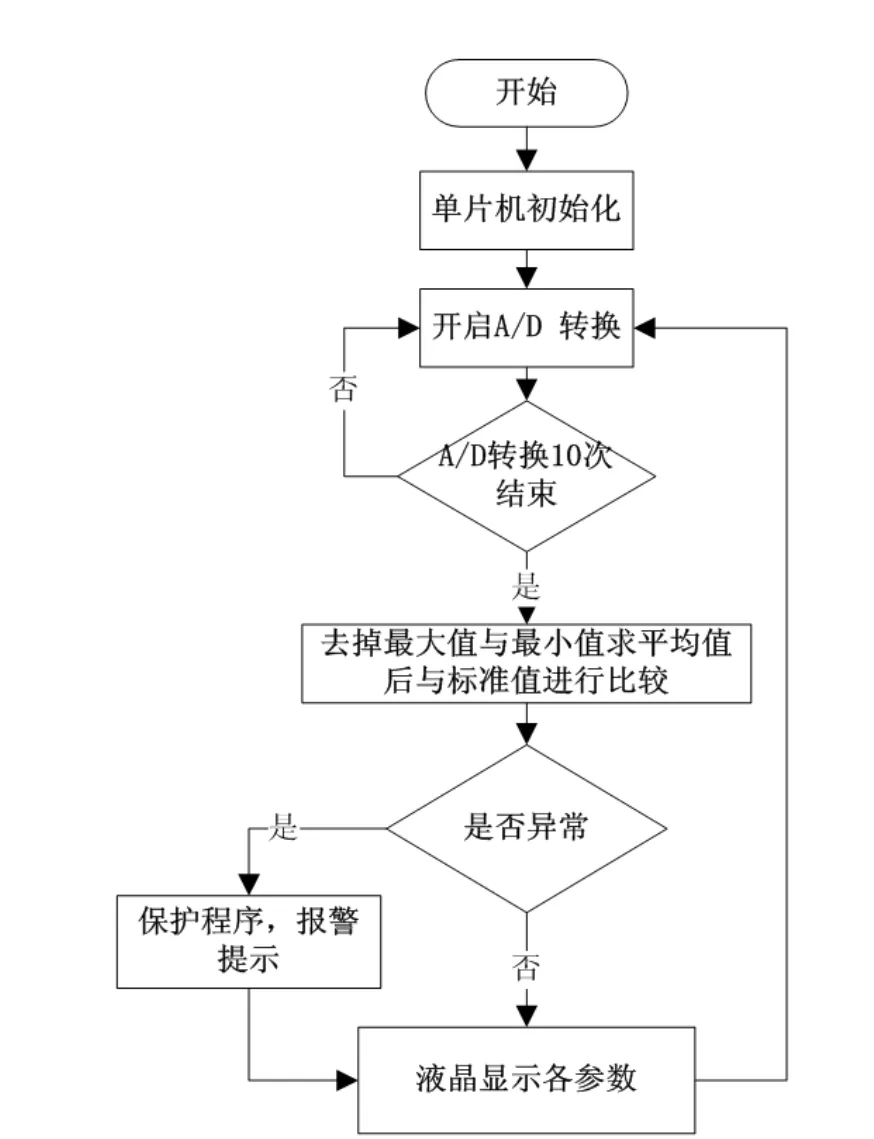

3 软件设计

本系统的软件以STM32单片机为核心,STM32F103ZET6具有丰富的片上资源,快速采样高性能的ADC使得成本大幅降低,同时其强大的实时性和先进的时钟管理使得它更适合复杂控制领域。STM32可以采集电压,计算出中频加热频率,判断是否过流过压过热。程序流程图如图8。

图8 程序流程图Fig. 8 Flowchart

4 结束语

本文在设计时,充分考虑到实际应用时可能会出现的情况,并提出了解决办法,同时系统具有优化的软件设计。因此本系统在实践中实用性很强,同时也具有一定的商业价值。

[1]宋生奎,朱坤锋,朱鸣.输油管道腐蚀的修复方法[J].安全、健康和环境,2006,01:23-26.

[2]吴文秀,张德松,陈新欣.油管中频加热生产线自动控制系统设计[J].石油机械,2004,06:66-67.

[3]武周.IGBT中频电源改造及驱动保护电路方案验证[J].铸造技术,2014,11:2724-2727.

[4]聂慧.基于IGBT的大功率中频感应加热系统研究[D].北京:北京交通大学,2011