LTCC工艺评价试验方法★

2015-12-10董作典文平杨钊华熙

董作典,文平,杨钊,华熙

(中国空间技术研究院西安分院,陕西 西安 710100)

0 引言

低温共烧陶瓷 (LTCC)技术是将低温烧结陶瓷粉制成厚度精确而且致密的生瓷带,在生瓷带上利用激光打孔、微孔注浆、精密导体浆料印刷等工艺制出所需电路图形,并将多个无源组件 (如低容值电容、电阻、滤波器、阻抗转换器、耦合器等)埋入多层陶瓷基板中,然后层压在一起。内外电极可分别使用银、铜、金等金属,在900℃下烧结,制成三维空间互不干扰的高密度电路,也可制成内置无源元件的三维电路基板,在其表面可以贴装IC和有源器件,制成无源/有源集成的功能模块,可进一步地将电路小型化与高密度化,特别适合用于高频通讯用组件中。

但是,在LTCC生产工艺过程中,通孔注浆不能过满或不够,特别是微带线、带状线之间的匹配连接孔,如果出现孔洞就会影响微波电路的性能[1]。而且早期LTCC基板的失效分析也发现通孔与导带间开路是多层基板布线互连失效的主要模式,原因是基板在共烧工艺过程中,布线金属与陶瓷材料收缩失配产生的界面应力导致布线开路[2]。垂直互连主要通过叠压对位来实现,但容易发生错位现象,即通孔与通孔搭接错位失效和通孔与导体搭接错位失效等两种失效模式,引起垂直互连失效[3]。正是由于通孔容易出现开路或错位而导致接触电阻大等问题,有学者通过对导带形成技术、通孔柱形成技术进行研究来解决这些工艺问题[4]。

在现代电子产品中,LTCC类电子产品的用量逐年增加,为了对这种产品的工艺质量进行评估,需要对LTCC模块器件进行结构分析 (CA)和破坏性物理分析 (DPA)。分析的第一步就是要制作高清晰度的剖面,这也直接决定了分析质量的高低和分析结果的判定。有学者采用过滤后的氧化铬抛光液加肥皂水对试样进行抛光,以减少试样表面的变形层,提高制样质量和制样速度,避免了以往试验的重复性[5]。但这种方法没有从根本上解决软金属剖面受到力的作用发生微变形的问题,只是改善,不能解决。

1 传统的LTCC产品剖面制样方法

下面以某LTCC滤波器产品为例来介绍传统LTCC产品剖面制样的制备方法,LTCC滤波器的剖面结构示意图如图1所示。由图1可见,LTCC滤波器通孔包括:陶瓷、陶瓷间金属化层及通孔内的浆料等。

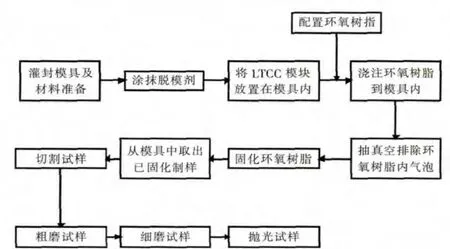

为了分析LTCC滤波器通孔内部工艺质量,需要将LTCC滤波器的通孔部位制成剖面制样,然后在显微镜下观察制样的剖面,以分析内部工艺及过程控制质量。现有技术中的剖面制样制备方法的流程图如图2所示。

图1 LTCC滤波器的剖面结构示意图

图2 传统剖面制样制备方法的流程图

以下结合图2,以LTCC滤波器为试验样品,进行LTCC滤波器通孔剖面制样的制作。

将通过上述方法制成的剖面制样放在显微镜下观察其制样剖面,LTCC滤波器剖面制样在显微镜下观察到的剖面照片如图3所示。

图3 LTCC滤波器剖面制样照片

从图3中可以看出,利用现有技术得到的剖面制样可以大致看到LTCC滤波器通孔多层结构。但其缺点是:磨制出的剖面在显微镜下观察时,由于Au金属的延展性非常好,各层界面处已被延展的Au将缺陷覆盖,导致各层的界面形貌难以观察,各层材料的分界线不够清晰,很难判断LTCC层压与浆料灌注工艺的好坏,以及过程控制质量。

2 新的制样方法及其试验结果

针对现有技术中存在的对LTCC滤波器通孔进行剖面制样分析时,由于Au的延展性导致缺陷被掩盖的问题,笔者提出一种新的制样方法,试验步骤如图4所示。

图4 新的LTCC样品剖面制样制作方法的流程图

参见图4,以LTCC滤波器剖面制样为例,新的制样方法的试验步骤由样品固定阶段、试样磨抛阶段和试样腐蚀阶段配合完成。

2.1 样品固定阶段的步骤

a)步骤1:准备待制样LTCC滤波器样品、模具 (镶嵌样品的容器)、脱模剂、环氧树脂和固化剂、盐酸和硝酸、玻璃棒、酒精棉球等。

b)步骤2:将准备好的脱模剂涂抹于模具内表面。

c)步骤3:将LTCC样品放置在模具内,根据磨抛的位置固定样品方向。

d)步骤4:将环氧树脂和固化剂按固定比例配置一定容量并搅拌均匀。环氧树脂及固化剂可以选用STRUERS公司的EpoFix Kit型树脂塑料。

e)步骤5:将环氧树脂固化剂混合液浇注到模具内,将LTCC样品和模具间空隙填充。

f)步骤6:将浇注好的制样放在真空容器内抽真空,排除树脂内的气泡。

g)步骤7:将抽完真空的试样在室温下放置6~8 h,使树脂固化。

h)步骤8:将已固化的试样从模具中取出准备磨抛。

2.2 试样磨抛阶段的步骤

a)步骤1:将固化好的试样在切割机上在其剖面制样目标位置附近切断,并留一定的磨抛余量。

b)步骤2:将已切断的试样在磨抛机上用120号金刚砂纸加水粗磨至剖面制样目标位置附近。

c)步骤3:将粗磨过的试样继续在磨抛机上分别用 220、320、500、1000号金刚砂纸加水细磨,每号砂纸大约磨1 min。

d)步骤4:将经过细磨的试样放在抛光布上加适当抛光液,对制样剖面进行抛光,时间约1.5 min,直至试样剖面无划痕,呈现镜面特征,至此试样磨抛阶段结束。

2.3 试样腐蚀阶段的步骤

a)步骤1:将准备的盐酸和硝酸按照HCl:H3NO3=3:1的体积比配置成王水,并用玻璃棒搅拌均匀。

b)步骤2:用玻璃棒蘸少许腐蚀液导流至试样剖面表面,腐蚀液应覆盖剖面金属位置, 腐蚀 2~3 min。

c)步骤3:将腐蚀后的试样剖面表面用去离子水清洗多次。

d)步骤4:将清洗后的试样用酒精棉球按一定方向和力度 (擦拭方向和力度以将腐蚀产物擦除的同时又没破坏剖面表面金相结构为宜)擦拭制样剖面的腐蚀残留物,使其露出清晰的剖面表面,完成剖面制样的制作。

将通过上述方法制作的剖面制样放在显微镜下观察其通孔剖面,以分析其层压及浇注工艺及过程控制质量。在显微镜下观察时,显微镜的放大倍数在200~500倍之间,新旧方法分别制成的剖面制样照片对比情况如图5所示。

从图5可以看出:采用新方法制作的LTCC滤波器通孔剖面制样的界面缺陷非常清晰,采用旧方法制作的LTCC滤波器通孔剖面不够清晰,缺陷被延展的Au覆盖严重。

图5 试验前后制样照片对比图

4 结论

新试验方法制作的LTCC滤波器通孔剖面制样可以得到非常好的剖面清晰度,极大地提高了观察和分析水平。既解决了离子束切割法成本高周期长的问题又解决了传统磨抛法破坏剖面延展金属原貌的问题,降低了对剖面制样精度要求很高时的试验成本,同时复杂度并没有增加多少,提高了产品剖面清晰度并可暴露生产工艺缺陷,还原了产品工艺质量。本方法对于LTCC产品的结构分析 (CA)和破坏性物理分析 (DPA)十分有用,可供相关领域的专业技术人员参考,而且本方法操作简捷,成本低,有很好的工程应用推广价值。

[1]MASLOWSKI A, SENKALSKI R, SHAHBAZI S.A new high-reliability ilver-compatible dielectric system with mixed-metalcapability[C]//Proc of the 1992 Int’1 Symp on Microelectronics.Atlanta: ISHM,1992:204-209.

[2]何小琦,马鑫,章瑜.通过控制LTCC多层基板收缩率消除通孔与导带间的开路失效 [J].电子产品可靠性与环境试验,2002,20(3):4-8.

[3]张长凤,郭继华,贺志新.LTCC基板垂直互连失效模式分析及应对措施 [C]//中国电子学会第十六届电子元件学术年会论文集.2010.

[4]汪继芳,刘善喜.LTCC基板上薄膜多层布线工艺技术[J].电子与封装,2010 (4):28-31.

[5]卫惠.软金属材料金相制样方法 [J].理化检验:物理分册, 2002, 38 (1): 30.