隔板对亚半球罩聚能装药的性能影响研究*

2015-12-10李运禄尹建平刘同鑫伊建亚

李运禄,尹建平,刘同鑫,伊建亚

(中北大学机电工程学院,太原 030051)

0 引言

随着装甲防护和战斗部设计技术的不断快速发展,近些年成型装药[1]取得了很大的进展,不同形式的聚能装药得到了广泛的应用。亚半球药型罩[2]作为众多药型罩结构中的一种,它是采用近小半球的药型罩,由于其自身结构的特点,形成射流的速度比较小,多数情况下被用来穿透“软”目标,也可用于各种中远距离目标的侵彻。

药型罩已经被深入研究很久,其中亚半球药型罩也已被做了不同方面的分析,并且取得了很大的进展,如廖海平[3]对亚半球药型罩的杆式射流成型(JPC)的一些特性进行了实验探究,得出亚半球罩有效炸高约为24倍装药口径,并且证明对炸高不敏感和后效大的相关特性;张先峰[4]对亚半球药型罩射流成型和侵彻靶板过程进行了数值模拟,对侵彻过程速度变化原因、侵彻深度以及孔径进行了相关分析。K装药[5]是K.Miattsson等通过采用矮短的药型罩结构和先进的隔爆材料或先进的起爆技术设计的一种小长径比的聚能装药结构。K式装药对亚半球药型罩杆式射流成型的影响还没有太多的研究,与传统聚能装药相比,K式装药具有更高的能量利用率,更好的能量分布,具备射流速度大、质量大、侵彻能力强等特点。

本研究利用非线性动力学软件AUTODYN-2D就隔板的直径、隔板底部距药型罩顶部距离、隔板材料对K式装药的亚半球药型罩射流成型的影响进行数值模拟,最后用正交设计方法[6-7]分析隔板参数对射流速度影响的主次因素,该研究结果可为亚半球聚能装药结构进一步研究提供参考价值。

1 计算模型

1.1 结构模型

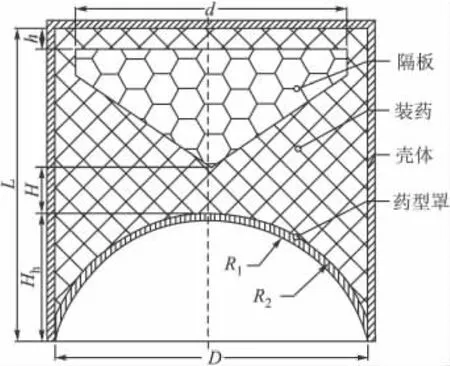

亚半球药型罩K装药的结构如图1所示,其中几何结构参数主要有:装药长径比L/D为1,药型罩口径D为60 mm,药型罩内曲率半径R1为31.05 mm,外曲率半径R2为33.25 mm,药型罩高度Hh为57.75 mm,壳体厚度为2.2 mm,隔板顶部距壳体距离h为5 mm,d为隔板直径,H为隔板底部距药型罩顶端距离。起爆方式采用点起爆,起爆点位置在装药顶端面中心。

图1 K装药结构简图

1.2 材料模型

利用非线性动力学软件AUTODYN-2D建立有限元模型,由于模型的轴对称性,为节省计算时间,进行二维计算,且只需建立1/2模型。炸药、隔板、药型罩以及空气均采用Euler算法。材料采用软件自带材料库中的材料[8],其中炸药选用 B炸药,状态方程为JWL;药型罩材料选用无氧高导电性铜,其状态方程和强度模型分别为Shock和Steinberg Guinan;隔板材料选取材料库中的5种材料进行对比。材料主要参数如表1所示。

表1 药型罩和B炸药的主要材料参数

2 隔板对杆式射流成型的影响

隔板[9]是指在炸药装药中,药型罩与起爆点之间设置惰性体或低速爆炸物。采用隔板的目的是改变爆轰波形,控制爆轰方向和爆轰到达药型罩的时间,提高爆炸载荷,使炸药的能量较充分的作用在药型罩上,提高作用在药型罩上的爆压。从而增加射流速度,达到提高破甲威力的目的。

隔板材料的选择通常主要考虑两方面因素:一方面是隔爆效果,另一方面是材料要有一定的强度。隔板对爆轰波形的影响,与隔板的几何尺寸、形状以及材料等参数有关。下面就隔板几何尺寸和材料两方面对杆式射流成型的影响进行数值模拟研究。

2.1 有无隔板对杆式射流成型的影响

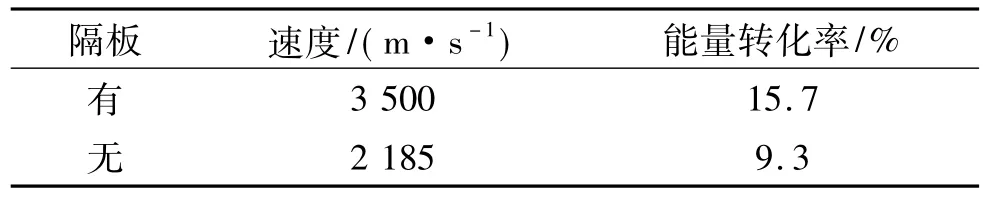

首先就隔板对亚半球聚能装药杆式射流成型的影响进行了数值模拟分析,结果如表2所示。

表2 隔板对射流成型的影响

在50 μs时刻,无隔板时形成的射流头部速度约为2 185 m/s,有隔板时形成的射流头部速度约为3 500 m/s,从表中可以看出增加隔板后对于射流头部速度提高了37.6%,装药能量转化率从9.3%提高到 15.7%,提高了 6.4%。

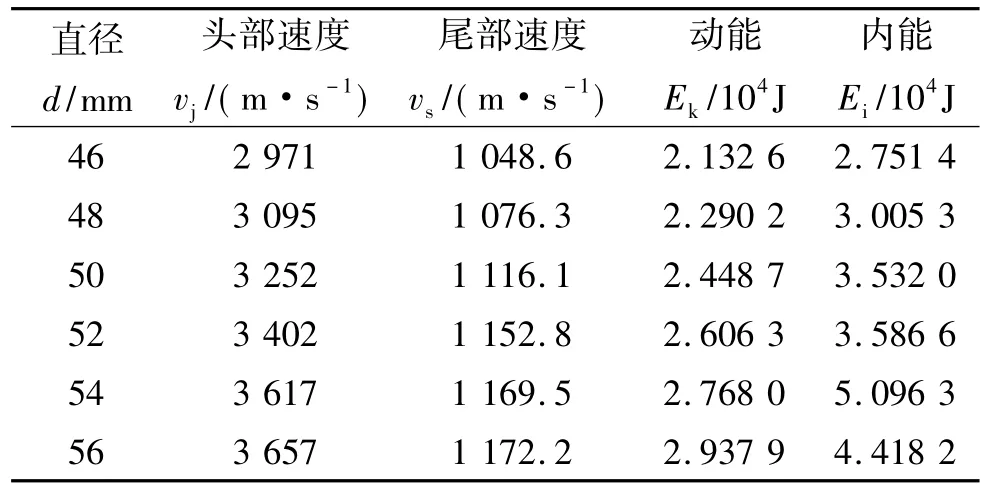

2.2 隔板直径对杆式射流成型的影响

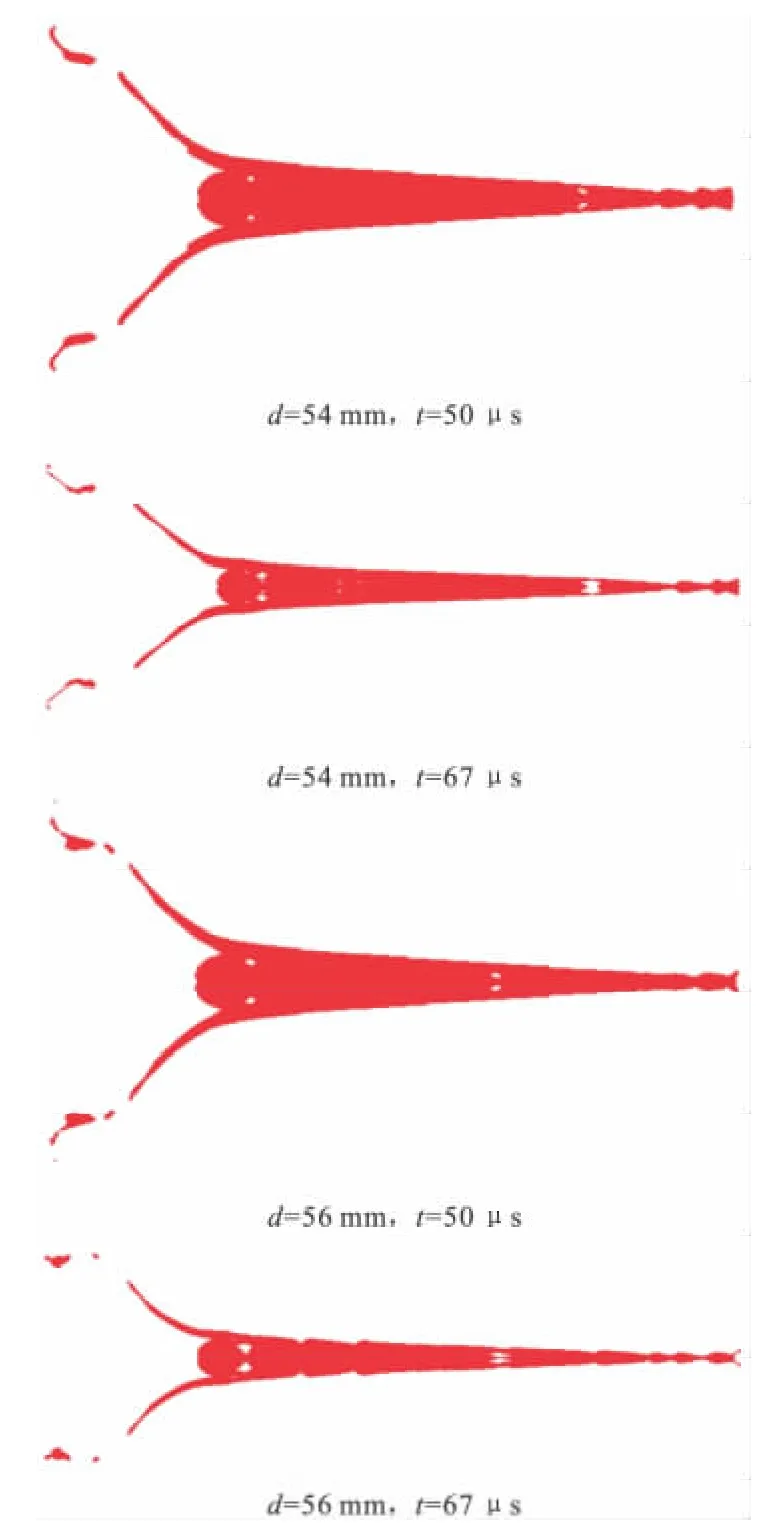

为研究隔板直径对射流成型的影响,文中选取了隔板直径 d依次为 46 mm、48 mm、50 mm、52 mm、54 mm和56 mm 6种计算方案进行数值模拟。从以上计算结果可知,杆式射流成型在50 μs时刻比较稳定且没有发生断裂,所以分析隔板直径对杆式射流成型的影响,模拟结果均取自50 μs时刻,具体参数如表3所示。

表3 隔板直径对射流成型的影响

由表3中计算结果可知,随着隔板直径的不断增大,射流头部速度逐渐递增。由图3可以明显的看出:当隔板直径为54 mm时,在距射流头部大约1/3处射流呈现出断裂的迹象,在约67 μs时刻射流完全断裂;当隔板直径为56 mm的时候,在距射流头部大约1/2处射流出现轻微断裂迹象,在约67 μs时刻,射流从中间完全断裂。综上可知:在设计隔板时,隔板直径的选取不能为了增加射流速度而不断增大直径,因为隔板直径不断增大会致使射流不稳定甚至断裂。对于本装药结构模型,隔板的直径在48~52 mm中选取比较合适,隔板直径约为药型罩口径的83%时,既可以使射流速度明显提高,同时还可以保证其稳定性而不至于断裂,射流成型效果最好。

图2 不同隔板直径形成的射流性能参数曲线

图3 隔板直径对射流成型的影响

2.3 隔板底部距药型罩顶部距离H对杆式射流成型的影响

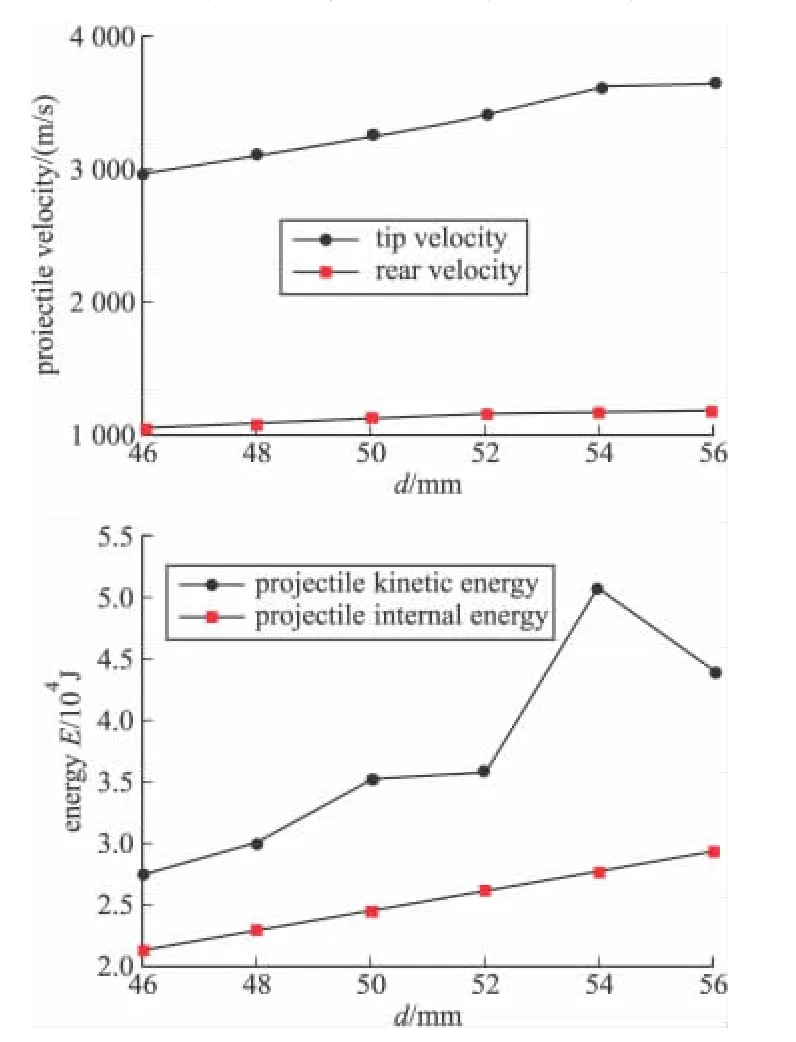

为研究隔板底部距药型罩顶部距离对杆式射流成型的影响,选取 H依次为 1 mm、2 mm、3 mm、4 mm、5 mm、6 mm、7 mm七种方案进行数值模拟。

图4 药型罩距隔板距离对射流成型的影响

由图4可以看出:随着隔板底部距药型罩顶部距离的增加,射流头部和尾部速度变化比较平缓,当H为1~5 mm时,射流头部速度缓慢增大;当H为5~7 mm时,射流头部速度逐渐减小。对于射流动能呈现逐渐递增特点,当H为1~4 mm时,射流动能快速递增;当H为4~7 mm时,射流动能增加相对缓慢。综合考虑,隔板底部距药型罩顶部距离H对射流速度影响并不明显,选取不宜过大,对于本结构模型H/L约为8.3%时形成杆式射流较好。

2.4 隔板材料对杆式射流成型的影响

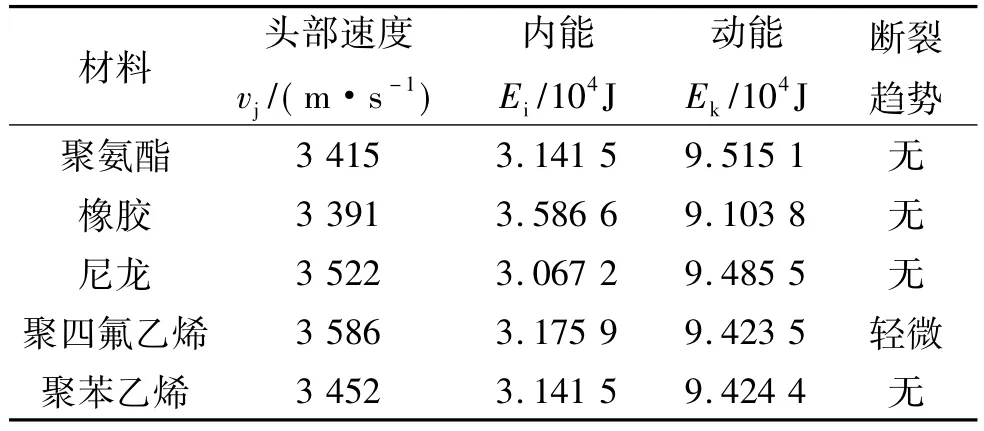

选取AUTODYN-2D软件自带材料库中的聚氨酯、橡胶、尼龙、聚四氟乙烯和聚苯乙烯5种作为隔板材料,对亚半球药型罩射流成型的过程进行数值模拟。基于上述对隔板参数的研究,对该结构模型选定d=52 mm,H=5 mm,t=50 μs做对比分析。

由表4仿真结果分析可知:聚氨酯、橡胶、尼龙和聚苯乙烯4种隔板材料在50 μs时,射流分布均匀,稳定性好,均没有发生断裂的迹象。聚四氟乙烯在50 μs时,虽然头部速度最大,但在射流中间位置出现轻微断裂的迹象,在70 μs左右,射流从中间位置发生断裂,作为隔板材料不太理想。综合射流速度、内能和动能三方面对射流成型的影响分析得出,橡胶作为隔板材料时最差,聚氨酯和聚苯乙烯次之,二者无论是在射流速度还是在内能和动能方面相差都不大,与尼龙相比较差一些,因此选取尼龙作为隔板材料时效果最佳。

表4 隔板材料对射流成型的影响

3 隔板的正交设计分析

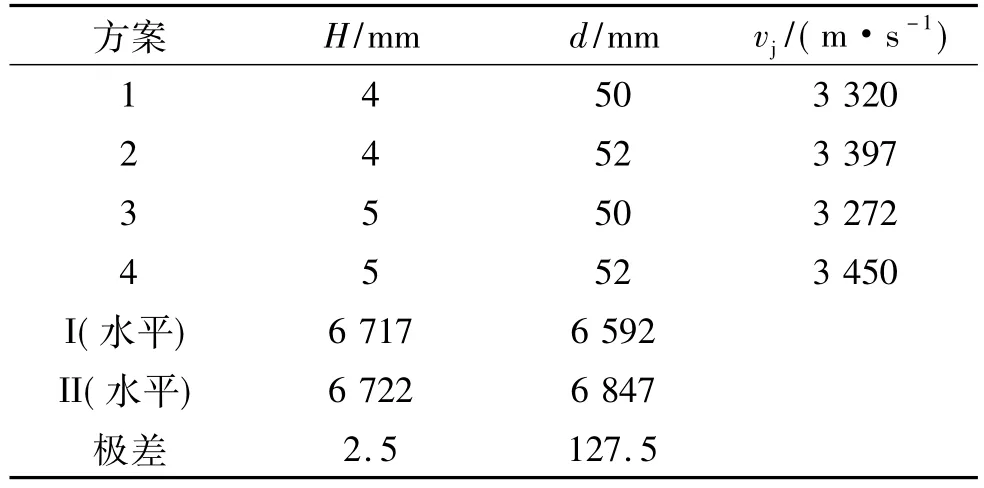

为研究隔板直径和隔板底部距药型罩顶部距离对杆式射流成型的影响因素主次,下面通过正交设计的方法对隔板参数在不同方案水平组合下进行数值模拟,然后通过数据处理得到双因素对射流速度影响的主次。

以杆式射流成型在50 μs时刻的速度作为参考指标,选取因素为隔板直径 d分别为50 mm和52 mm,隔板底部距药型罩顶部距离H分别为4 mm和5 mm两个水平,设计方案如表5所示。

表5 正交方案设计与结果

分析表5中的计算结果可知:隔板直径d的极差127.5相比较隔板底部距药型罩顶部距离H的极差2.5大51倍,隔板直径是影响射流速度的主要因素,隔板距药型罩顶部距离H对形成射流速度的影响是次要因素,在设计隔板时应优先考虑其直径。

4 结论

通过采用非线性动力学软件AUTODYN-2D就隔板对亚半球药型罩射流成型的影响进行了数值模拟研究,对亚半球药型罩得出以下主要结论:

1)有隔板相比无隔板时的亚半球药型罩,提高了装药能量的转化率和杆式射流的速度。

2)通过分析隔板参数对亚半球药型罩的射流成型的影响可以得出,对于该结构射流速度随着隔板直径d的增大逐渐增大,当d达到一定程度时,射流在不同部位出现断裂;而随着隔板底部距药型罩顶部距离H的增大,射流动能不断增加,射流速度变化比较平缓,呈现先增加后减少的特点,故H的选取不宜过大。

3)通过对比分析5种不同隔板材料对亚半球药型罩成型射流速度和稳定性的影响,得出尼龙作为隔板材料时效果最好。

4)通过采用正交设计方法进行分析,表明隔板直径是响射流速度的主要因素,隔板底部距药型罩顶部距离对射流速度的影响是次要因素。

[1]谭多望,孙承纬.成型装药研究新进展[J].爆炸与冲击,2008,28(1):50-55.

[2]李向荣.巡航导弹目标易损性与毁伤机理研究[D].北京:北京理工大学,2006.

[3]廖海平,黄正祥,张先锋,等.亚半球罩聚能装药的杆式射流特性研究[J].弹箭与制导学报,2008,28(6):91-94.

[4]张先峰,陈惠武.三种典型聚能射流侵彻靶板数值模拟[J].系统仿真学报,2007,19(19):4399-4401.

[5]姚志华,王志军,王向东,等.紧凑型聚能装药射流成型的数值模拟[J].弹箭与制导学报,2012,32(5):79-82.

[6]付建平,陈智刚,侯秀成,等.罩顶药高对有隔板聚能装药的影响[J].弹箭与制导学报,2013,12(6):70-73.

[7]唐蜜,杨劲松,李平,等.爆炸成型弹丸成型因素的正交设计研究[J].火工品,2006(5):38-40.

[8]ANSYS AUTODYN User Manual:Release 12.1[M].ANSYS In,November 2009.

[9]尹建平,王志军.弹药学[M].北京:北京理工大学出版社,2012.