仿真分析三种射流形态对移动靶板的侵彻*

2015-12-10陈振华张国伟高元浩孙国庆

陈振华,张国伟,高元浩,孙国庆

(中北大学机电工程学院,太原 030051)

0 引言

伴随着各种制导武器的迅猛发展,空袭和防空作战在现代战争中的地位越来越重要,而将敌方各种来袭导弹成功拦截和击毁,已成为各国掌控制空权的共识,反导技术愈来愈成为各国研究的焦点内容。近程反导是作为防护己方目标免受导弹袭击的最后一道屏障,在近程反导方面各国采取的措施主要是以诸如定向战斗部、可控离散杆战斗部、聚焦战斗部等破片形式的动能拦截为主,利用破片对导弹关键部位侵彻,使导弹偏离其预定轨道或直接侵彻并引爆战斗部,从而达到反导的目的,其中以直接引爆战斗部效果最佳。但随着各国对导弹防护能力的加强以及钝感炸药的研制与应用,直接引爆战斗部的难度越来越大,从而使反导效率越来越低。鉴于射流在军事、民用领域应用越来越广泛,主要是利用射流侵彻静止或低速运动的目标,如爆炸切割、石油射孔弹、反坦克破甲弹等,它具有高温、高速、侵彻能力强等优点,若采用射流侵彻并引爆导弹战斗部将会使反导效率得到明显提高。基于这种思路,文中重点探讨3种射流形态对移动斜靶的侵彻情况。

1 仿真方案的确定

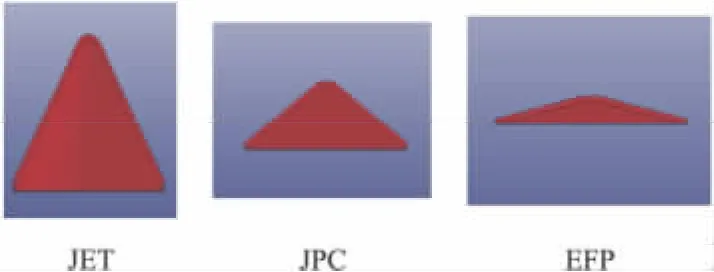

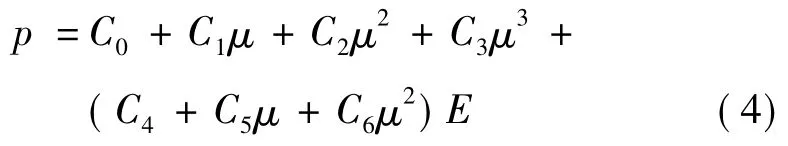

聚能装药是一种一端装有内凹金属罩的炸药装药,在另一端爆炸后,爆轰波作用到金属罩上,将罩以很大的速度向中心挤压,使罩金属变形并在轴线上发生碰撞,在碰撞的高压作用下,汇成一股连续高速金属射流。聚能装药的3种射流形态分为金属射流(JET)、聚能杆式射流(JPC)和自锻破片(EFP),文中通过调节药型罩的锥角,用TrueGrid软件建立金属射流、杆式射流和自锻破片战斗部模型,通过ANSYS/LS-DYNA数值模拟它们各自对移动斜靶的侵彻,得出哪种射流形态对移动斜靶的侵彻效果最好。

2 数值模拟

2.1 模型结构的建立

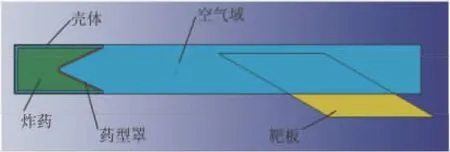

为了结构优化,分别建立药型罩锥角为50°、100°和150°3种典型聚能装药结构,其射流形态分别代表金属射流、聚能杆式射流和自锻破片。口径均为90 mm,药型罩壁厚为2.3 mm,壳体的壁厚为4 mm,装药高度采用1.8d。其模型图如图1~图2所示。

图1 数值模拟总体模型

图2 3种聚能装药的药型罩模型结构

文中建立的斜靶模型的靶面与水平线成60°夹角,沿着60°的方向移动,赋予500 m/s的速度,其靶厚采用100 mm的厚度,靶板在z方向距药型罩口部的距离为27 cm。

2.2 材料模型

在文中的数值模拟中,涉及到炸药、空气、药型罩、壳体和靶板5种材料模型,其中炸药采用B炸药,药型罩材料为紫铜,靶板为45#钢,壳体为钢质材料。

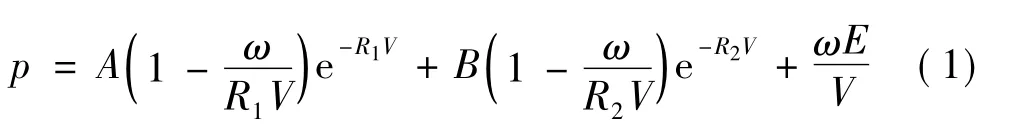

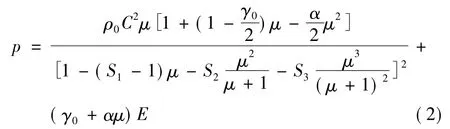

1)B 炸药的主要参数为:ρ=1.82 g/cm3,VD=8.48 km/s,PCJ=34.2 GPa[1]。选用 MAT_HIGH_EXPLOSIVE_BURN模型,状态方程为EOS_JWL状态方程,其基本形式为:

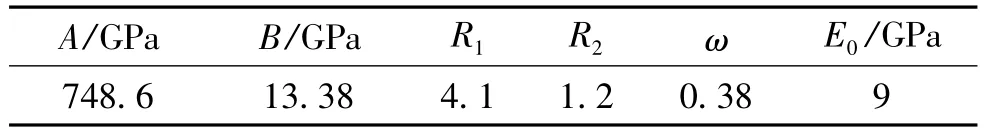

其中:p为压力;E为爆轰产物的内能;V为爆轰产物的相对体积;A、B、R1、R2和 ω 为待定常数,如表1所示。

表1 8701炸药的主要参数

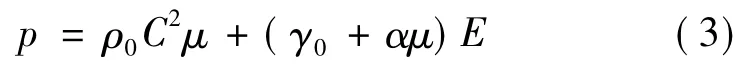

2)药型罩选用紫铜为材料,采用MAT_JOHNSON_COOK模型和EOS_GRUNEISEN状态方程。状态方程的基本形式为:

对于可压缩材料:

对于膨胀材料:

3)空气采用MAT_NULL模型,状态方程采用EOS_LINEAR_POLYNOMIAL,其状态方程的基本形式为:

4)壳体采用钢质材料,采用MAT_JOHNSON_COOK模型和EOS_GRUNEISEN状态方程。

5)靶板采用45#钢。

3 数值模拟结果分析

3.1 总体分析

如图3所示,3种聚能装药对移动斜靶的侵彻各不相同,对于金属射流而言,在150 μs穿透靶板,并于202 μs的时候射流上半段脱节,其杵体对靶板进行二次开坑。对于杆式射流而言,168 μs穿透靶板,其射流大致沿着开坑路线侵彻,未发生脱节现象;对于自锻破片而言,未能穿透靶板,只是开坑效果不错,而且自锻破片在侵彻靶板的时候产生类似于穿甲弹“滑弹”的效果,无法完成作战指标。

图3 3种聚能装药对斜靶的侵彻情况

3.2 射流过程中完整性分析

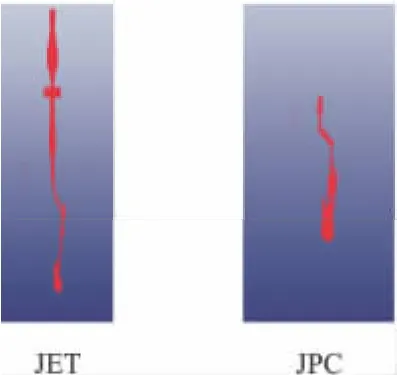

如图4所示,根据仿真结果显示,金属射流在侵彻过程中,射流在横向方向发生偏移,其偏移量为1.646 cm。而杆式射流的偏移量为1.412 cm。

图4 刚穿透靶板时两种射流情况

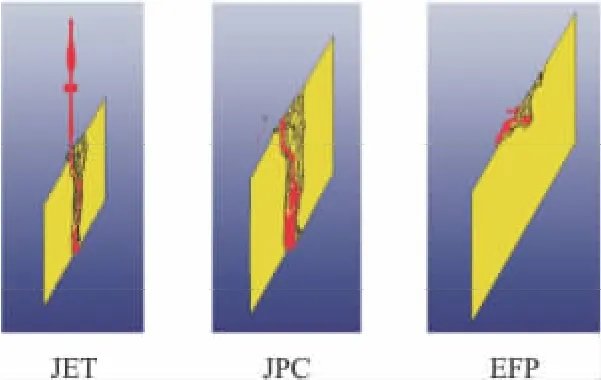

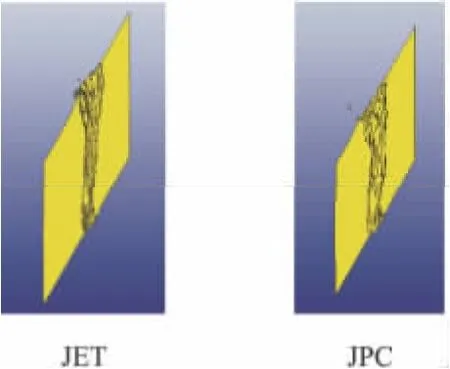

3.3 射流对靶板的开坑分析

如图5所示,根据仿真结果显示,金属射流恰好透过靶板,其透孔的体积为18.313 cm3,开坑直径为52.24 mm,恰好透过靶板的孔径为25.27 mm;而杆式射流透孔的体积为30.557 cm3。开坑直径为74.26 mm,恰好透过靶板的孔径为25.67 mm。

图5 两种聚能装药穿透靶板时靶板的情况

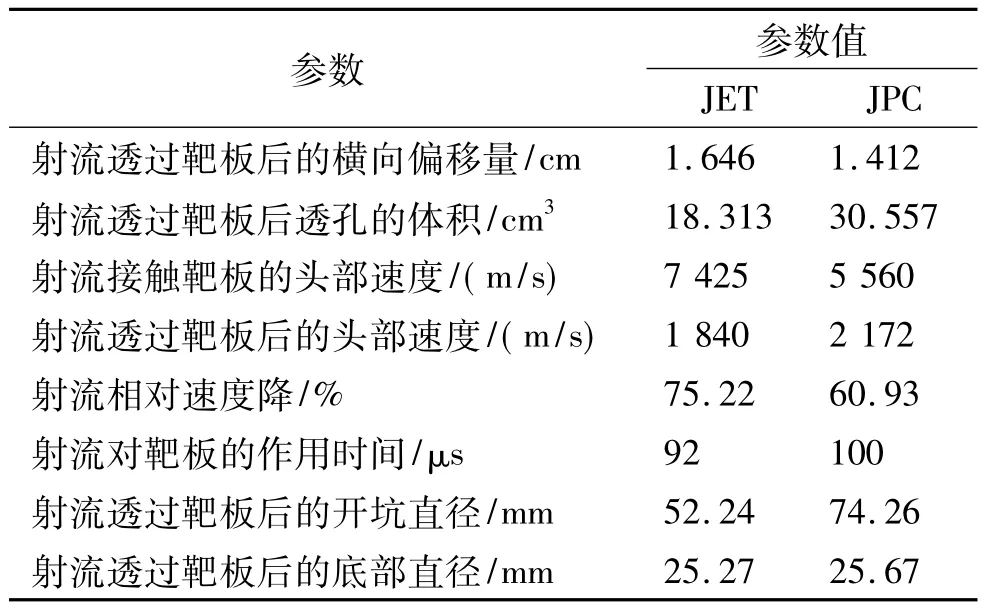

3.4 侵彻后射流头部速度分析

金属射流恰好透过靶板,其射流的头部速度为1 840 m/s,相比其刚接触靶板的头部速度7 425 m/s,其速度降为75.22%。而杆式射流透过靶板后的头部射流速度为2 172 m/s,相比其刚接触靶板的头部速度5 560 m/s,其速度降为60.93%。

3.5 侵彻时间分析

金属射流于58 μs开始接触靶板,于150 μs透过靶板,穿透靶板所用时间为92 μs;杆式射流于68 μs开始接触靶板,于168 μs透过靶板,穿透靶板所用时间为100 μs,其对比数据如表2所示。

表2 JET和JPC总体对比数据

4 结论

1)通过对比金属射流和杆式射流穿透靶板时射流的形态,金属射流的偏移量较杆式射流明显,而且到了后期,金属射流的偏移量更明显,无法维持射流的稳定性。

2)通过对比分析金属射流和杆式射流穿透靶板的仿真数据,杆式射流透孔的体积是金属射流透孔体积的1.67倍,杆式射流开坑直径和底部孔径均优于金属射流。

3)通过对比分析金属射流和杆式射流接触靶板和透过靶板射流头部速度数据,在两者作用时间相差不大的情况下,金属射流的头部速度降大于杆式射流的速度降,杆式射流的作用效果相对较佳。

通过对3种射流形态的仿真模拟,综合分析对比三者的仿真数据,可以得出,杆式射流相对金属射流能更稳定的侵彻移动靶板,而且侵彻效果更优于金属射流。

[1]吴国栋,董方栋,王志军,等.CEW战斗部成型数值模拟[J].弹箭与制导学报,2013,33(1):107-109.

[2]张先锋,陈惠武.三种典型聚能射流侵彻靶板数值模拟[J].系统仿真学报,2007,19(19):4439-4401.

[3]陶为俊,黄风雷,浣石.聚能射流侵彻过程的相似律及其在数值仿真中的应用[J].广州大学学报:自然科学版,2008,7(1):78-81.

[4]尹建平,王志军.弹药学[M].北京:北京理工大学出版社,2012:207-230.

[5]汪文革,杨世军,韩永要.基于ANSYS/LS-DYNA的聚能射流侵彻装甲钢的有限元分析[J].先进制造与管理,2008,27(3):38-40.

[6]马健,张国伟,李金铭.基于ANSYS/LS-DYNA的药型罩椎角对射流影响数值仿真[J].机械,2013,40(3):11-13.

[7]张国伟.终点效应及其应用技术[M].北京:国防工业出版,2006:80-102.