大型预硬化718塑料模具钢不同区域的抛光性能

2015-12-09李知伦马党参迟宏宵项金钟

李知伦,马党参,迟宏宵,项金钟

(1.云南大学物理科学技术学院,昆明650091;2.钢铁研究总院特殊钢研究所,北京100081)

0 引 言

决定塑料制品表面质量的关键因素是模具型腔内部的抛光性能,而塑料模具钢的显微组织对其抛光性能有决定性的影响。如果大尺寸模块模具内部不同区域的显微组织不同,将导致模具型腔不同区域的抛光性能不同[1-3]。良好的抛光性能不仅能够改善模具表面的耐腐蚀性、耐磨性,还可以方便后续的注塑加工,如使塑料制品易于脱模,缩短生产注塑周期等[4],提高塑料制品的处观质量。现代社会对塑料制品的形状要求越来越复杂、性能要求也越来越高,且大型模具钢内部每一个位置都可能成为型腔表面,所以模块内部显微组织对模具表面性能变得非常重要[5-6]。大型预硬化718塑料模具钢由于具有良好的淬透性,能满足大型、复杂、高质量注塑件模具的要求,得到一些冶金厂商的青睐。

传统的研究模具钢抛光性能[7-8]的方法是测抛光面的粗糙度,但是粗糙度是抛光表面起伏程度的平均值,不能直观地反应表面的真实形貌。如果某一抛光件存在较大凹凸不平的表面,凹坑深度可能和凸起的高度相对消,其表面粗糙度也较小,仅仅通过表面粗糙度会误认为该抛光件也具有较好的抛光行能。所以还应该观测抛光表面三维形貌的平整度、光滑度。为此,作者应用原子力显微镜对大型预硬化718塑料模具钢内部不同区域的显微组织和抛光的三维形貌进行了分析,对各个区域的抛光性能进行研究,并讨论了模具钢不同区域的抛光去除机制。

1 试样制备与试验方法

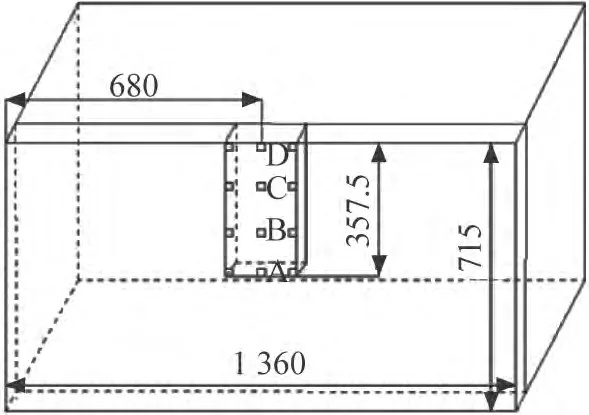

试验材料取自国内某特钢厂生产的截面尺寸为715mm×1 360mm×4 750mm(厚度×宽度×长度)的大型预硬化718塑料模具钢,预硬化工艺为930℃淬火,510℃回火,化学成分见表1。从长度方向1/2处的心部截面取样,如图1所示。A为心部,分别在如图所示正方形处切取20mm×20mm大小的金相试样,经磨制、抛光后,用体积分数2%硝酸酒精溶液腐蚀,在LeicaMEF4M型光学显微镜和S-4300冷场发射型扫描电镜上对不同区域的显微组织进行观察。用FM-300型显微硬度计测不同区域的显微硬度,载荷1.96N。在抛光机上对显微组织不同的区域手动抛光后,用2%硝酸酒精轻腐蚀,然后用 Agilent Technologies 5100型原子力显微镜的轻敲模式进行抛光性能试验,试验的扫描区域为200μm×200μm,步长为0.4μm。应用Oxford Nordlys F+型电子背散射(EBSD)测试仪表征不同组织的板条大小与位向,为了尽量减轻手动抛光过程中形成的表面应变,手动抛光以后电解抛光10s,然后进行试验。用H800型透射电镜(TEM)观察碳化物颗粒大小及形态。制成φ5mm标准拉伸试样在WE-300型拉伸试验机上测室温屈服强度。

图1 大型预硬化718塑料模具钢取样示意Fig.1 Schematic of sampling from the big pre-hardened plastic die steel 718

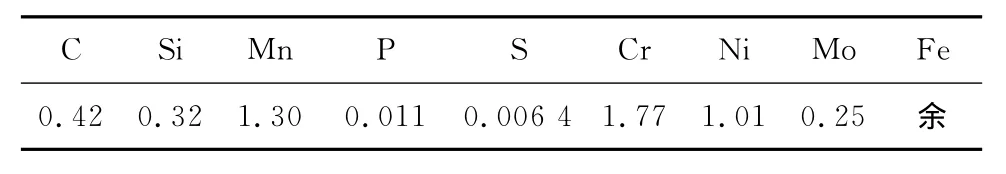

表1 试验钢的化学成分(质量分数)Tab.1 Chemical composition of the test steel(mass) %

2 试验结果与讨论

2.1 显微组织

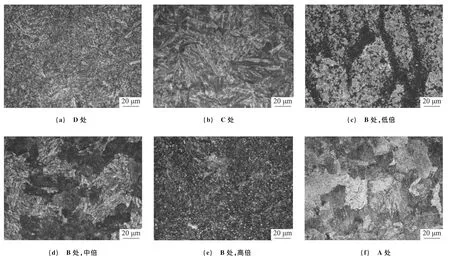

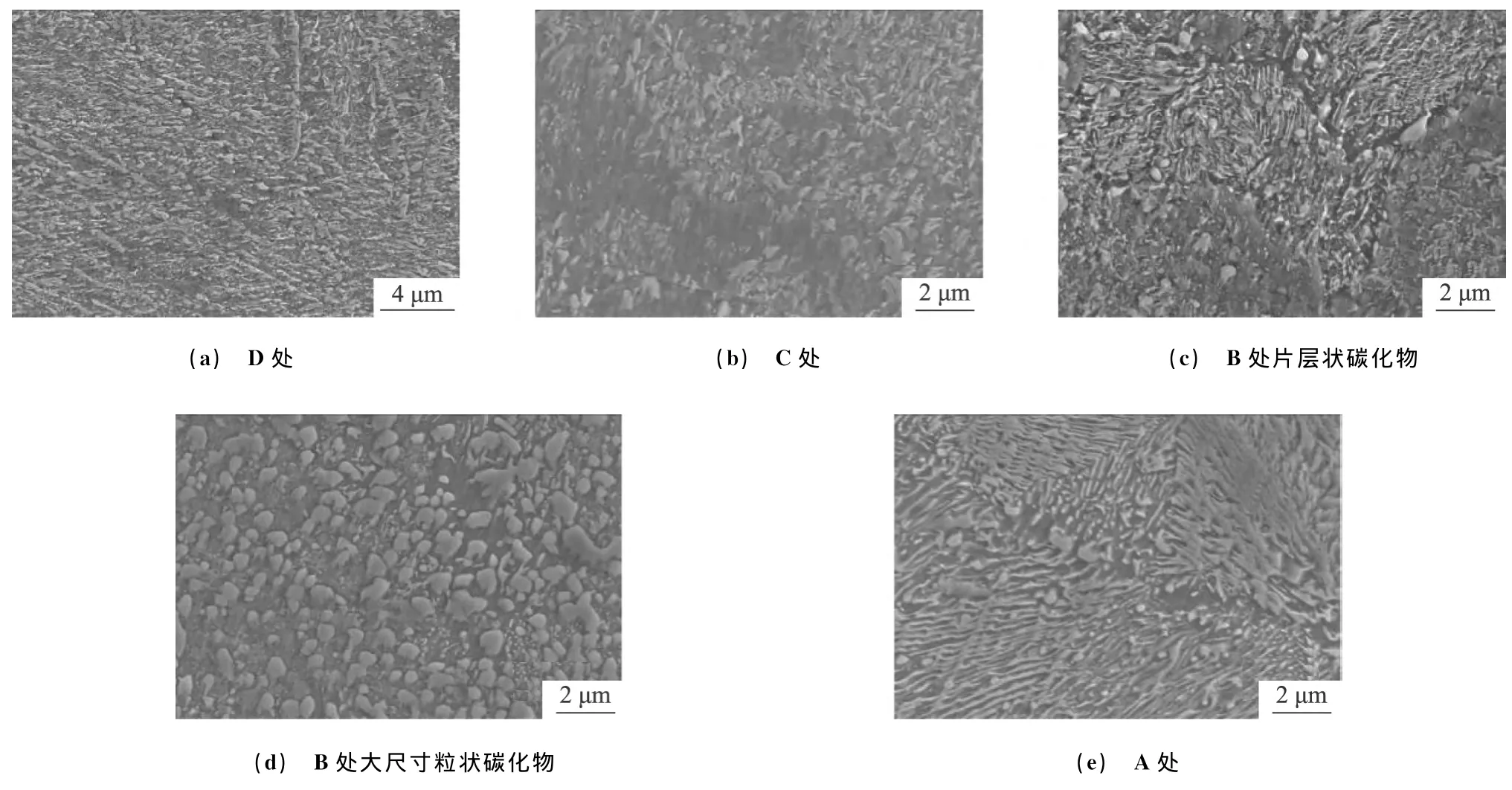

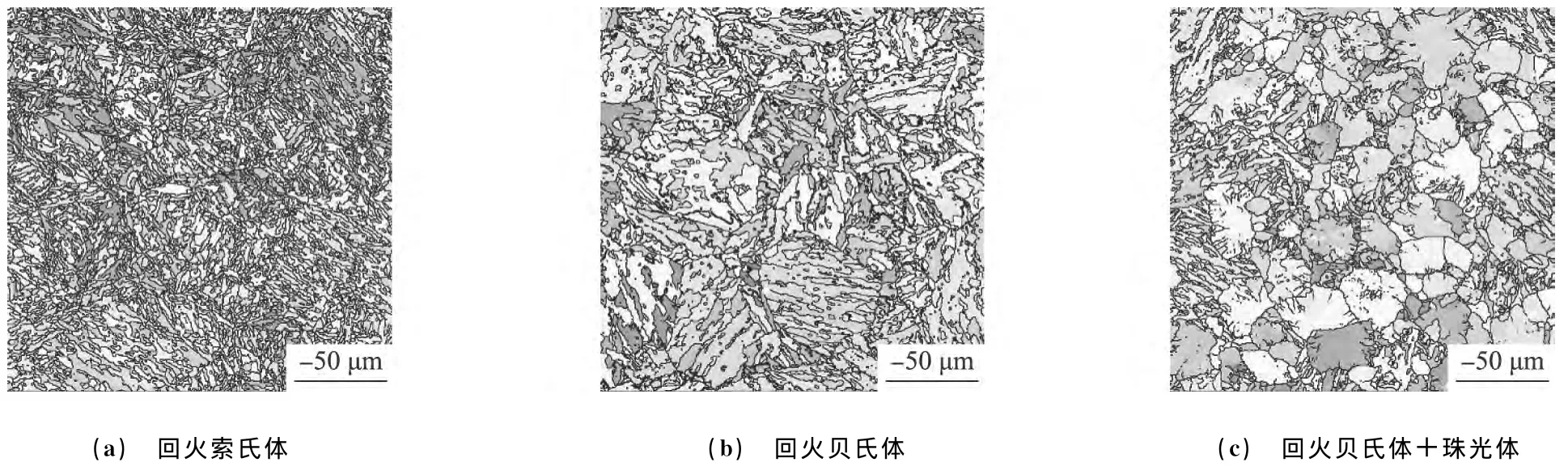

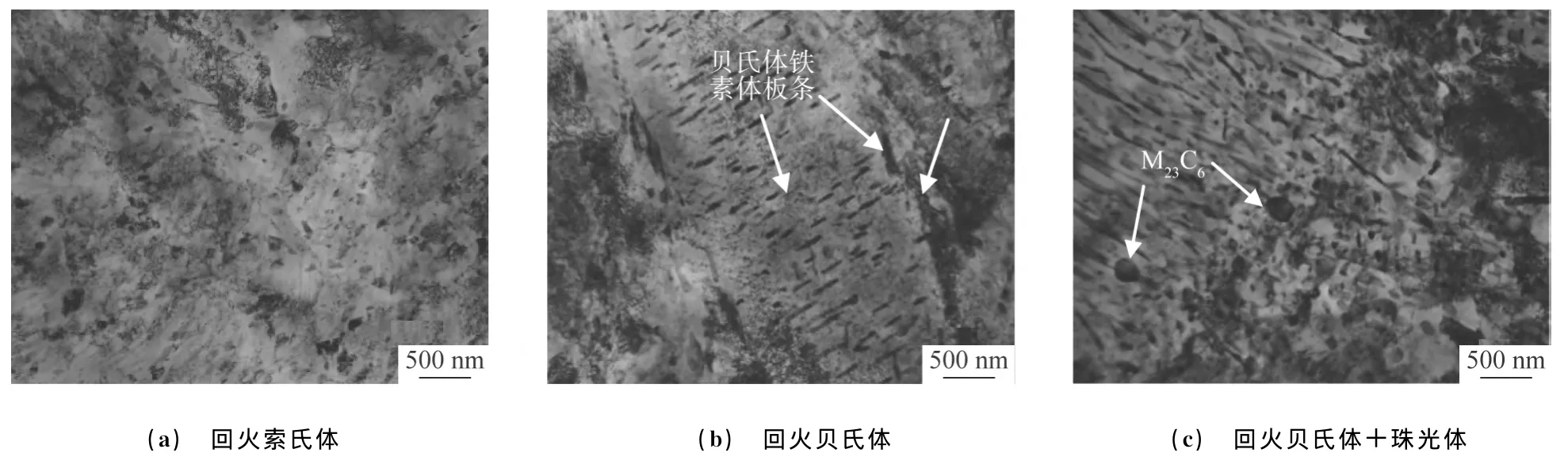

由图2,3可见,试验钢块有五种不同的显微组织。边部(D处)组织均匀致密,碳化物分布均匀,组织类型为回火索氏体组织(TS)。C处有明显的贝氏体铁素体板条,碳化物分布不均匀,贝氏体没有完全回火,该处组织为回火贝氏体(TB)。在近心部(B处)为块状黑色组织和回火贝氏体的混合显微组织,黑色块状组织的显微硬度为317.27HV,黑色块状组织处碳化物具有精细片层状珠光体特征,如图3(c)所示,近心部的组织为回火贝氏体和珠光体(TB+P)的混合组织;B处还有显微硬度为421.36HV的偏析带,放大后观察到明亮的碳化物分布于黑色基体上,见图2(e);另外对图3(d)中的大尺寸粒状碳化物进行EDS分析可知,该碳化物的化学成分(质量分数/%)为 4.80Mo,10.36Cr,1.18C,83.66Fe,推 测 该 种 碳 化 物 可 能 为(Mo,Cr,Fe)23C6型碳化物。该种组织为索氏体+粒状碳化物(S+GC)[9]。心部(A处)组织类型为片层状珠光体(P),其渗碳体片层间距较大。

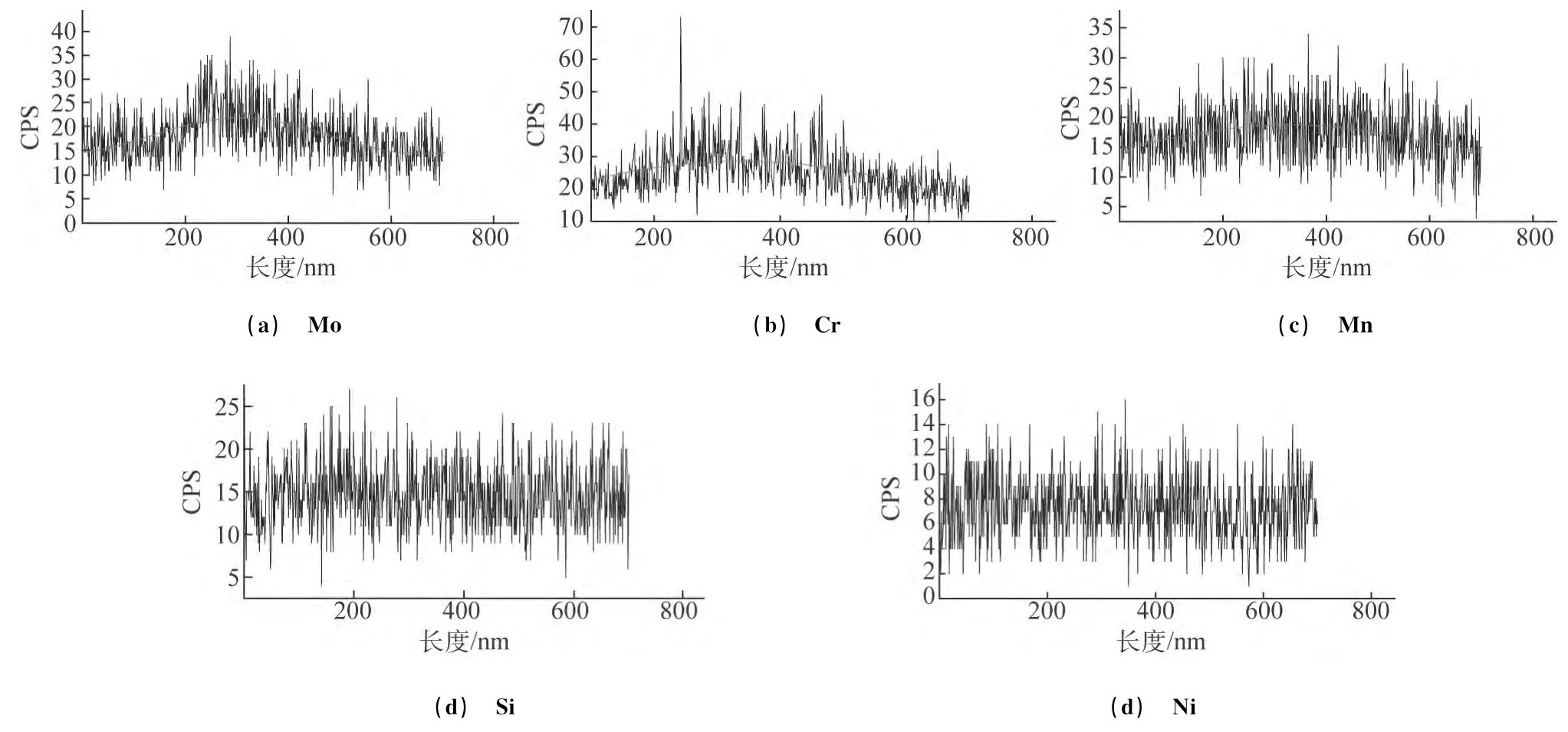

由图4可见,黑色偏析带处钼偏析最严重,铬和锰也有偏析,硅和镍只发生轻微偏析。对于钼、铬等平衡分配系数远小于1的元素,在钢液凝固的过程中,选分结晶效应明显。

钢液在凝固的过程中,随着过冷度的降低及凝固的进行,合金元素的扩散激活能及流动性降低,一次枝晶臂间距增大,当其大于二次枝晶长度的二倍时,二次枝晶臂不能到达的地方会有间隙,间隙内的钢液凝固前,可能已经被先生成的一次枝晶封闭[10-13],这会造成夹杂或含高浓度溶质的钢液保留下来,造成局部偏析。而且碳及其他合金元素的偏析富集,降低了凝固温度,最后在树枝晶间形成高合金微区,由于试验钢块锻造比较小,使铸造缺陷遗传下来,使中间部分的枝晶区发生偏析,最终形成组织偏析[14-15]。淬火时边部首先形成马氏体,由于试验钢块淬火有自回火现象,所以边部组织回火比较充分。随着温度的降低,自回火现象变弱,所以同种回火条件下中间部分的贝氏体未能完全回火,最后形成回火贝氏体组织。心部由于过冷奥氏体冷却速率小于珠光体临界转变点,形成珠光体组织,未发生硬化。

图2 大型预硬化718塑料模具钢不同区域的OM形貌Fig.2 OM morphology of different positions in the big pre-hardened 718plastic die steel:(a)position D;(b)position C;(c-e)positions B at low,middle and high magnifications and(f)position A

图3 大型预硬化718钢塑料模具钢不同区域的SEM形貌Fig.3 SEM morphology of different positions in the big pre-hardened 718plastic die steel:(a)position D;(b)position C;(c-d)lamellar carbides and granular carbides in position B and(e)position A

图4 偏析组织中各元素的EDS线扫描结果Fig.4 EDS linear scanning results of different elements in segregation microstructure

2.2 拉伸性能

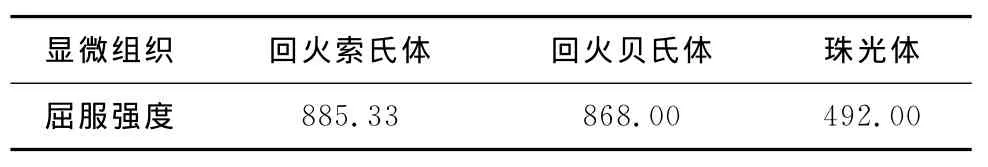

拉伸试验时,由于试验钢块没有明显的屈服阶段和局部变形阶段,所以用产生0.2%塑性应变时的应力值作为其屈服强度,结果如表2所示,可见回火索氏体和回火贝氏体组织的屈服强度相近,珠光体的屈服强度较低。

表2 大型预硬化718塑料模具钢不同组织的屈服强度Tab.2 Yield strength of different microstructure in the big pre-hardened 718plastic die steel MPa

2.3 抛光性能

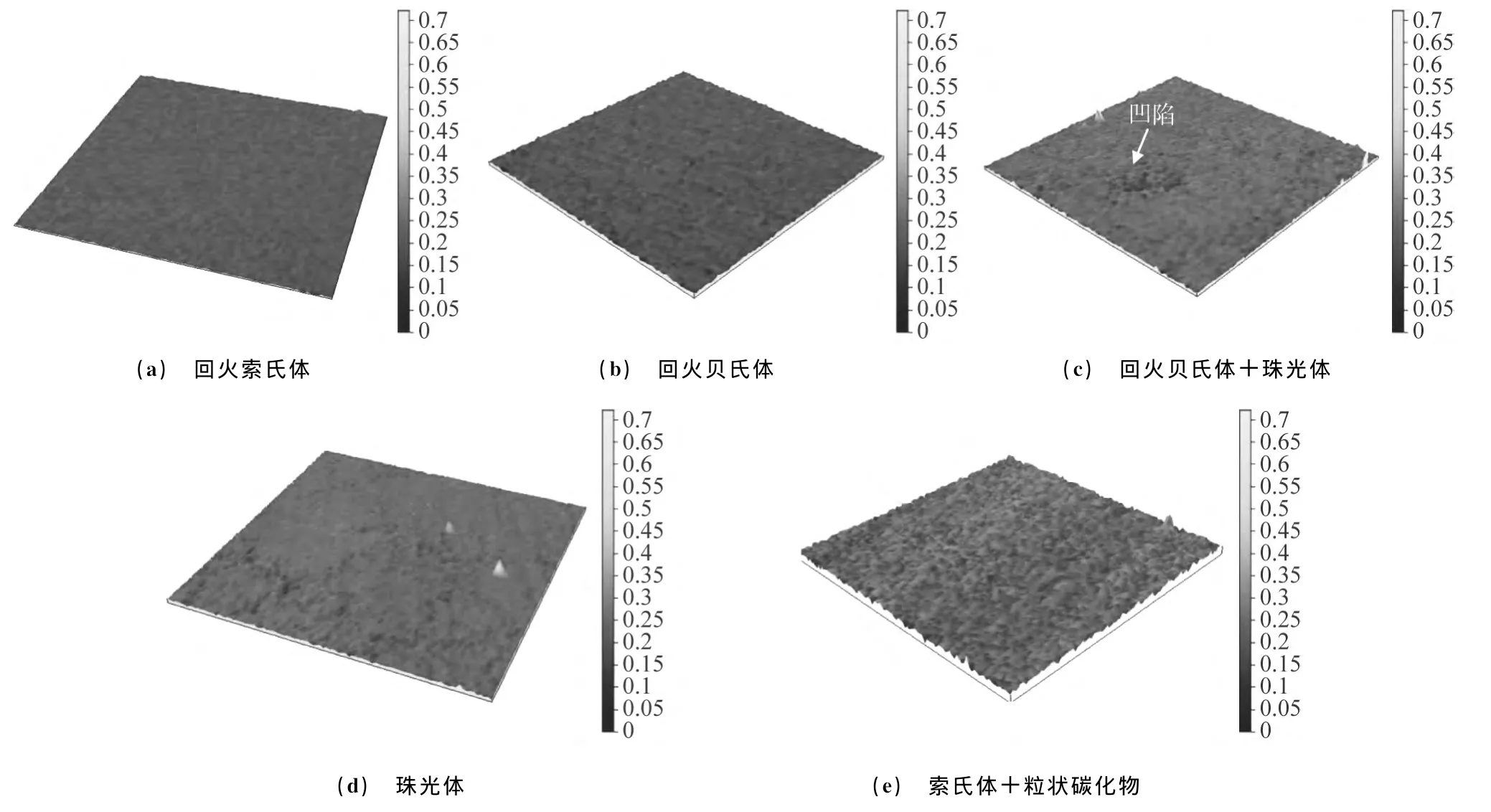

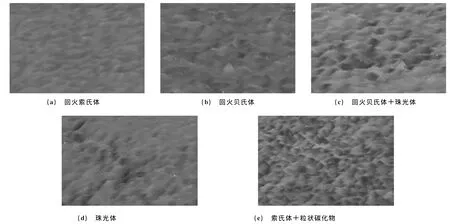

由图5(a)和图6(a)可见,回火索氏体组织区域的三维形貌平整均匀,其表面粗糙度为30.9nm,抛光性能良好。这是因为边部淬火形成板条细小的马氏体,如图7(a)所示,经过回火析出的细小碳化物均匀地分布于铁素体中,如图8(a)所示,细小的硬颗粒碳化物在抛光过程中容易在已经回复的铁素体中滑动镶嵌,均匀的显微组织受到抛光时形成的切应力也均匀,所以表面平整,回火索氏体组织抛光性能较好。

图5(b)和图6(b)可见,回火贝氏体的三维形貌展现出较多凸起小峰,形貌较粗糙,其粗糙度为42.3nm,原因是随着表面到心部距离的增加,试验钢块淬火组织从边部的马氏体转变为贝氏体,并最终回火形成回火贝氏体,其三维形貌表现为碳化物不均匀地分布于贝氏体铁素体上,而且析出的碳化物呈长棒状,如图8(b)所示,贝氏体铁素体板条界清晰可见,相比边部马氏体回火形成的回火索氏体组织,中间部位的回火贝氏体组织板条变得粗大,见图7(b),粗大的板条形成板条臂与板条间的各向异性,抛光时会导致应力不均。抛光时大颗粒硬质点碳化物几乎不能发生塑性变形,其形变能依靠贝氏体铁素体吸收,如果碳化物较大,在抛光面上易被抛去形成凹坑,而且贝氏体铁素体在大颗粒碳化物的挤压下,板条界受力不均,在板条界面处容易形成隆瘤,影响抛光性能。

图5(c)和图6(c)可见,珠光体+回火贝氏体混合组织的三维形貌中可见凹陷,该凹陷区域组织为具有较低硬度(317.25HV)的珠光体;组织中能观察到同一个原始奥氏体晶粒形成的不同渗碳体片层位向的珠光体晶粒和贝氏体铁素体板条,组织不均匀,如图7(c)所示;另外还能观察到大颗粒碳化物,如图8(c)中所示,对该碳化物进行衍射斑分析,发现该种碳化物为M23C6型碳化物。这种组织的不均匀性也会影响其抛光性能。珠光体由片层状渗碳体和铁素体交替组成,在抛光时铁素体和渗碳体承受的极限应力不同,故珠光体容易被磨蚀,形成凹陷,表面抛光性能较差,所以大型预硬化718钢块内部混合有珠光体组织时其表面抛光性能会降低。

由图5(d)和图6(d)可见,未预硬化的全珠光体区的抛光性能最差,抛光表面橘皮现象严重,应避免该种组织。

由图5(e)和图6(e)可见,索氏体+粒状碳化物的三维形貌呈现出较多的峰形凸起,局部放大区域能清晰观察到颗粒状三维轮廓,在抛光时,大颗粒碳化物由于具有较高的硬度很难磨蚀,而索氏体基体和小颗粒碳化物易被抛去,形成粗糙的三维形貌,抛光性能较差。

图5 大型预硬化718塑料模具钢不同显微组织的原子力显微镜三维形貌(50μm×50μm)Fig.5 AFM three-dimensional morphology of different microstructure in the big pre-hardened 718plastic die steel(50μm×50μm):(a)tempered sorbite;(b)tempered bainite;(c)tempered bainite+pearlite;(d)pearlite and(e)sorbite+granular carbide

图6 大型预硬化718塑料模具钢不同显微组织的原子力显微镜三维形貌局部放大图(10μm×10μm)Fig.6 AFM three-dimensional magnified morphology of different microstructure in the big pre-hardened 718plastic die steel(10μm×10μm):(a)tempered sorbite;(b)tempered bainite;(c)tempered bainite+pearlite;(d)pearlite and(e)sorbite+granular carbide

图7 大型预硬化718塑料模具钢不同组织的电子背散射衍射形貌Fig.7 EBSD morphology of different microstructure in the big pre-hardened 718plastic die steel:(a)tempered sorbite;(b)tempered bainite and(c)tempered bainite+pearlite

图8 大型预硬化718塑料模具钢不同组织的TEM形貌Fig.8 TEM morphology of different microsturture in the big pre-hardened 718plastic die steel(a)tempered sorbite;(b)tempered bainite and(c)tempered bainite+pearlite

2.4 抛光去除机制

塑料模具钢进行表面抛光时,砂纸磨制阶段形成的犁沟与抛光布互相啮合而被磨平,抛光过程可用Bowden等[16]提出的粘着摩擦理论来解释:当两表面相接触时,在压应力作用下,凸起的接触点上压力很大,并且产生塑性变形,这些变形点将牢固的粘着在抛光表面上,使粘着表面形成一体,即称为粘着或冷焊(焊接桥),当抛光表面相互滑动时,粘着点被剪断,重复的滑动作用致使凸起点不断被剪断而形成抛光表面。根据简单粘着摩擦理论,对于理想的弹塑性材料,粘着摩擦力Fα就是剪断金属粘结点所需的剪切力。设粘结点部分的抗剪强度为τb,则粘着摩擦力为[4,17]:

Fa=Ar·τb[FH] (1)

式中:Ar为实际接触面积。

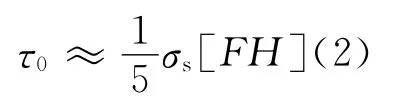

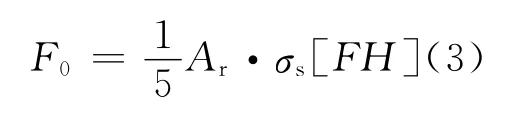

对于大多数金属材料来说,抗剪强度τ0与屈服强度σs满足以下关系[4,17]:

抛光过程中,当剪切应力达到抗剪强度时,表面的凸起被剥落。所以极限剪切力F0为:

由表2可知,试验钢回火索氏体、回火贝氏体,珠光体的屈服强度分别为885.33,868,492MPa。同一试样使用相同的砂纸,假定具有相同深度的犁沟,在抛光机上抛光时具有相同的实际接触面积,而材料的极限剪切力与材料的屈服强度成正比关系,因此,材料的屈服强度越大,去除材料所需的剪切力就越大,就越难去除;相反,如果屈服强度越小,去除材料所需的剪切力就越小。回火贝氏体屈服强度比珠光体的大,故抛去珠光体所需的剪切力比抛去回火贝氏体所需的剪切力小43%,这就能解释为什么珠光体组织抛光时形成了凹坑。由以上分析可知,由于不同显微组织材料具有不同的屈服强度,所以含有不同显微组织材料具有较差的抛光性能。

影响抛光性能的因素较复杂[7-8,18-20],显微组织的粗糙程度、强度和硬度、碳化物大小以及碳化物分布均匀程度是影响抛光性能的重要因素。在大模块塑料模具钢中,回火索氏体由于组织细小,碳化物分布均匀等特性而具有最好的抛光性能,而回火贝氏体由于粗大的贝氏体铁素体板条[21]和析出的碳化物颗粒较大致使抛光表面较粗糙,抛光性能降低。大模块塑料模具钢内部微观偏析形成的异常组织,以及大模块塑料模具钢淬火时冷却速率降低形成的珠光体组织也会恶化其抛光性。在对大模块塑料模具钢进行模具型腔加工的过程中,内部每一个位置都有可能成为型腔表面,所以内部不同显微组织的抛光性能必将影响塑料制品的质量。保证模具用钢内部显微组织均匀对改善其抛光性能具有重要作用。

3 结 论

(1)大型预硬化718塑料模具钢边部组织为回火索氏体,组织均匀致密;心部为珠光体组织;边部和心部的中间部位存在带状偏析,组织为回火贝氏体,近心部含有块状珠光体组织,在偏析处形成高显微硬度的索氏体+粒状碳化物组织。

(2)回火索氏体组织细小,回火碳化物分布均匀,具有良好的抛光性能;回火贝氏体组织由于具有粗大的贝氏体铁素体板条,大颗粒的碳化物以及不均匀分布的碳化物,抛光性能降低;珠光体以及偏析处形成的异常组织具有较差的抛光性能,会形成橘皮形貌。

(3)根据粘着摩擦理论结合屈服强度解释了混合组织的抛光去除机制,具有不同组织的材料,组织间的屈服强度相差越大,其表面抛光性能越差。

[1]陈再枝,马党参.塑料模具钢应用手册[M].北京:化学工业出版社,2005:10-14.

[2]HOSEINY H,KLEMENT U,SOTSKOVSZKI P,et al.Comparison of the microstructures in continuous-cooled and quench-tempered pre-hardened mould steels[J].Materials and Design,2011,32:21-28.

[3]FIRRAO D,MATTEIS P,RUSSO SPENA P,et al.Influence of the microstructure on fatigue and fracture toughness properties of large heat-treated mold steels[J].Materials Science & Engineering:A,2013,559:371-383.

[4]赵振铎,许洪民,张志红,等.金属板料塑性成形摩擦机理的力学模型探讨[J].塑性工程学报,2003,10(1):53-55.

[5]MIN Yong-an,ZHOU Quan,LUO Yi,et al.Tempering process to improve hardness uniformity of plastic mould steel[J].Journal of Iron and Steel Research International,2012,19(12):53-58.

[6]FIRRAO D,GEROSA A,GHIDINI A,et al.Relation between fatigue crack initiation and propagation toughness and microstructure in large steel blooms for automotive plastic molds[J].International Journal of Fatigue,2007,29:1880-1884.

[7]SHIOU F J,CHENG C H.Ultra-precision surface finish of NAK80mould tool steel using sequential ball burnishing and ball polishing processes [J].Journal of Materials Processing Technology,2008,201:554-559.

[8]TSAI M J,HUANG J F,KAO W L.Robotic polishing of precision molds with uniform material removal control[J].International Journal of Machine Tools & Manufacture,2009,49:885-895.

[9]姜锡山.特殊钢金相图谱[M].北京:机械工业出版社,2002:62.

[10]蔡兆镇,朱苗勇.钢凝固两相区溶质元素的微观偏析及其对连铸坯表面纵裂纹的影响[J].金属学报,2009,45(8):949-955.

[11]韩志强,蔡开科.连铸坯中微观偏析的模型研究[J].金属学报,2000,36(8):870-873.

[12]SHAWN A C,MATTHEW J M K.Comparison of predictions of microsegregation in the Ni-Cr-Mo system to experimental measurements[J].Materials Science and Engineering:A,2007,454/455:371-378.

[13]徐红伟,张立,方园,等.中等厚度连铸板坯中心宏观偏析特性研究[J].冶金分析,2007,27(10):11-15.

[14]东北重型机械学院.大锻件热处理[M].北京:机械工业出版社,1974:93,177.

[15]PASHECHKO M I,LENIK K S.Segregation of atoms of the eutectic alloys Fe-Mn-C-B-Si-Ni-Cr at friction wear[J].Wear,2009,267:1301-1304.

[16]BOWDEN F P,TABOR D.The friction and lubrication of solids[M].Oxford,UK:Clarendon Press,1964.

[17]赵会友,李国华.材料摩擦磨损[M].北京,煤炭工业出版社,2005:50-70.

[18]赵新.硬度对塑料模具钢抛光性能的影响[J].模具工业,2007,33(11):65-67.

[19]ZHAO Peng-bing,SHI Yao-yao.Composite adaptive control of belt polishing force for aero-engine blade[J].Chinese Journal of Mechanical Engineering,2013,26(5):988-996.

[20]管迎春,唐国翌,叶强.高级镜面塑料模具表面抛光孔洞原因分析[J].机械工程材料,2007,31(5):55-58.

[21]MITSCHE S,SOMMITSCH C,HUBER D,et al.Assessment of dynamic softening mechanisms in Allvac 718Plus by EBSD Analysis[J].Materials Science and Engineering:A,2011,528:3754-3760.