原位自生(TiB+La2O3)/TC4钛基复合材料的显微组织和力学性能

2015-12-09王敏敏李九霄韩远飞黄光法吕维洁

邝 玮,王敏敏,李九霄,韩远飞,黄光法,吕维洁,张 荻

(上海交通大学材料科学与工程学院,金属基复合材料国家重点实验室,上海200240)

0 引 言

钛基复合材料(Titanium metal composite,TMC)因具有高的比强度、比刚度以及优异的高温力学性能,在航空、航天、化工等领域得到广泛应用[1-2],尤其是原位自生增强体钛基复合材料,日益受到国内外研究人员的重视。原位合成技术即在一定条件下通过原位反应,在基体内原位生成一种或几种增强相的技术,具有工艺简单、界面无污染、结合强度高等优点,是制备钛基复合材料的先进技术之一[3]。研究表明,TiB的物理性能与力学性能良好,与钛界面清洁,无界面反应,相容性好,是钛基复合材料的理想增强体;稀土元素,如镧元素,可与基体中的氧结合,细化基体组织,改善钛基复合材料的瞬时高温强度和蠕变强度。因而TiB和La2O3被广泛用做钛基复合材料的增强体[4-8]。以往的研究表明,TiB+La2O3增强的钛基复合材料可通过钛与LaB6之间的原位反应利用普通电弧熔炼设备来制备,该方法制备的钛基复合材料中的La2O3增强体尺寸细小,可达到2μm,甚至纳米级别[4],并弥散分布于基体之中,显著提高材料的力学性能。然而,通过添加单质镧和硼来制备TiB+La2O3增强的钛基复合材料的工艺方法尚鲜见报道,鉴于此,作者以工业中广泛应用的TC4(Ti-6Al-4V)为基体合金,通过添加镧和硼单质的方式,采用真空自耗电弧熔炼原位合成了TiB+La2O3增强的钛基复合材料,并对该复合材料的显微组织和室温力学性能进行了探讨。

1 试样制备与试验方法

试验用原料有一级海绵钛(纯度大于99.5%)、镧粉(纯度大于99.95%,粒径3~50μm)、硼粉(纯度大于99.5%,粒径5~10μm),以及制备基体TC4合金(Ti-6Al-4V)所需的AlV合金(钒的质量分数为7.5%)及铝条。设计名义增强体体积分数分别为1.2%,2.4%,4.8%的(TiB+La2O3)/TC4钛基复合材料,并记为TMC1~TMC3试样,并以基体TC4合金为对照试样。各试样的原材料配比如表1所示。相应的原位反应如下:

12Ti+12B+2La+3[O]→12TiB+La2O3[FH] (1)

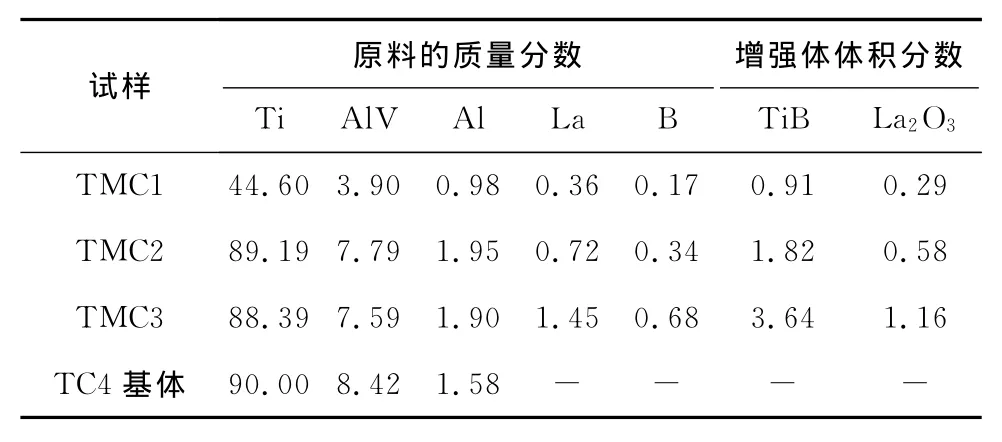

表1 不同试样的原料配比及增强体的名义体积分数Tab.1 Composition of TMCs and their nominal volume fractions of reinforcements %

首先按表1所示配比称取原材料并混合均匀,用压机将混合料压制成熔炼用自耗电极;再通过自耗电弧炉,在真空气氛下,利用钛与硼、镧之间的原位反应,经三次熔炼获得φ120mm的钛基复合材料铸锭;随后对铸锭进行热加工,先在α/β相变温度以上进行开坯自由锻造,然后在两相区进行热锻,加工成截面尺寸为25mm×25mm的棒材;最后进行去应力退火,退火工艺为700℃保温1h空冷。

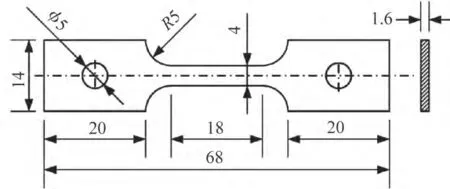

采用传统机械抛光方式制样,用Kroll腐蚀剂(HF、HNO3、H2O的体积比为1∶3∶30)腐蚀后采用FEI Quanta FEG 250型扫描电子显微镜(SEM)观察显微组织;用D/max 2550V型全自动X射线衍射仪分析物相组成,铜靶,Kα1特征X射线,电压为35kV,电流为200mA;室温拉伸测试在Zwick Tl-FR020TN型材料试验机上进行,试样标距尺寸为15mm,应变速率为10-3s-1,拉伸试样尺寸如图1所示。

图1 室温拉伸试样的尺寸Fig.1 Size of room temperature tensile sample

2 试验结果与讨论

2.1 物相组成与显微组织

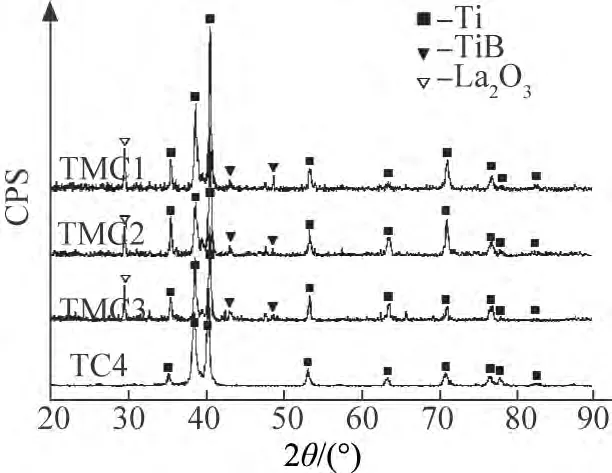

从图2中可以看出,硼与镧在制备过程中与钛发生反应,生成了TiB和La2O3,铝和钒合金化元素的加入并没有导致新相的生成,原位反应进行得比较彻底;此外,TMC1~TMC3试样的衍射峰只是在强度上有所差别,并且TiB和La2O3衍射峰的强度随着增强体含量的增加而增加。

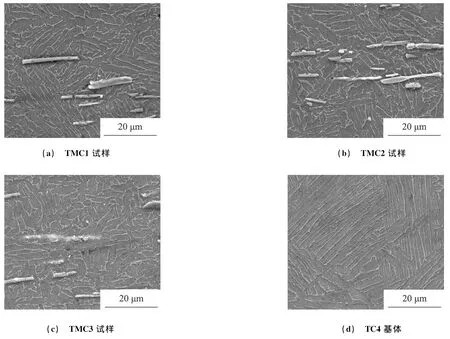

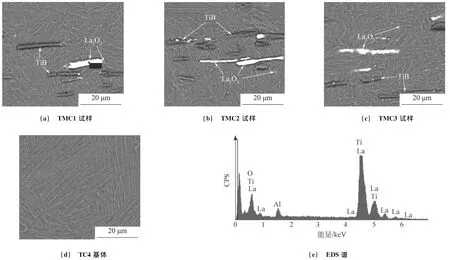

由图3可见,退火态(TiB+La2O3)/TC4钛基复合材料和TC4基体的组织均为网篮状,α片层(暗)与晶间β相(亮)交错分布,且α片层沿热加工方向略有拉长。材料在热锻时,始锻温度高于α/β相变温度,终锻温度在两相区,β相从高温冷却时形成亚稳β相,并随后分解成α相,α相长大形成片层,相互交错(在小范围内相互平行),形成网篮状。增强体的加入可引入更多的界面,促进形核,使基体组织细化[9],因而随着增强体含量增加,复合材料中α片层的长径比减小,基体组织得到细化。

图2 铸态(TiB+La2O3)/TC4钛基复合材料与TC4基体的XRD谱Fig.2 XRD patterns of as-cast(TiB+La2O3)/TC4 TMCs and TC4substrate

在(TiB+La2O3)/TC4钛基复合材料中,由于TiB的晶体结构为B27型,原位自生的TiB增强体在形核与长大过程中易沿(010)方向生长,因而较为细长,长径比较大,呈短纤维状;随着热加工的进行,TiB短纤维沿锻造方向均匀分布,如图3(a~c)所示。

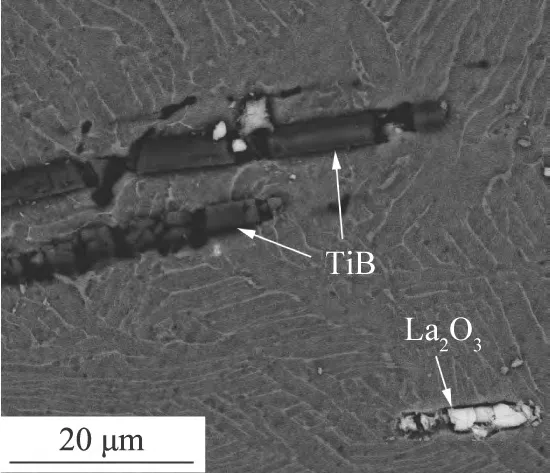

二次电子(Secondary Electron,SE)像难以区分增强体La2O3与TiB,因而利用背散射电子像(Backscattered electron,BSE)进行观察。相比于二次电子像,背散射电子像可以反映出成分的差异,平均原子序数较大的区域将产生较强的背散射信号,在BSE像中显示为较亮的衬度。镧元素的原子序数为57,远高于基体钛(原子序数为22)的,对背散射电子反射强烈,衬度高,在照片中呈现为亮白色,而硼元素的原子序数为5,低于基体钛的,衬度低,呈现为暗色,因此通过背散射电子像可以清晰地将La2O3与TiB这两种增强体区分开来。

由图4可见,白色相的EDS谱中,镧与氧的原子比接近3∶2,因而图4中白色的颗粒与短棒状物质为La2O3。可以发现,La2O3有聚集相(初生相)和弥散分布相(二次析出相)两种形貌。La2O3属立方晶系,为几何结构对称的BCC结构,因而晶体在各个方向上的生长速度相近,易长成球形颗粒状。单质镧的熔点为1 193K,低于基体钛(1 940K)的,因而镧先于基体熔化,并夺取基体中的氧生成La2O3,溶解在熔体中;冷却时,部分La2O3在熔体中形核长大形成短棒状初生相La2O3;随着温度继续降低,在基体钛合金发生α/β相转变之时,因镧在α-Ti中的溶解度低于在β-Ti中的,故而镧在α-Ti晶内析出,并夺取基体中的[O],形成弥散分布的二次析出La2O3相[10]。

2.2 力学性能

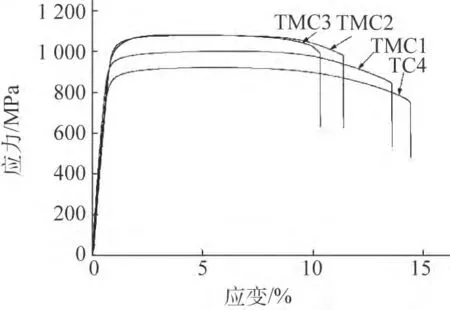

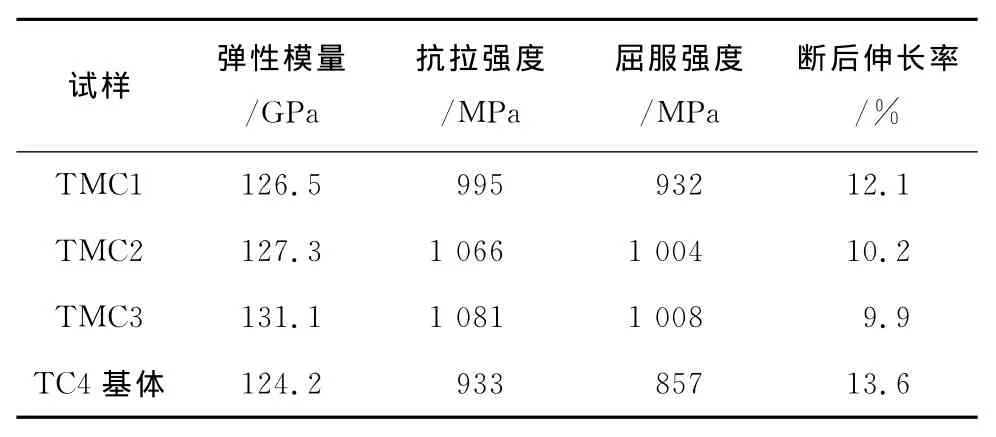

由图5和表2可见,复合材料的强度较基体TC4合金的均明显提高,塑性有所下降,其中TMC3试样的屈服强度最高,断后伸长率最低;与基体TC4合金相比,复合材料的弹性模量、屈服强度、抗拉强度均有所提高,且均随增强体含量的增加而提高,而塑性则有所下降,其中TMC1、TMC2、TMC3试样的室温抗拉强度相比TC4基体分别提高了62,133,148MPa,断后伸长率则分别下降了1.5%,3.4%,3.7%。

图3 退火态(TiB+La2O3)/TC4钛基复合材料与TC4基体的SEM形貌Fig.3 SEM images of(TiB+La2O3)/TC4TMCs and TC4alloy after annealing:(a)sample TMC1;(b)sample TMC2;(c)sample TMC3and(d)TC4substrate

图4 退火态(TiB+La2O3)/TC4钛基复合材料与TC4基体的背散射电子像以及白色相的EDS谱Fig.4 Backscattered electron images of(TiB+La2O3)/TC4TMCs and TC4alloy after annealing and EDS pattern of white phase:(a)sample TMC1;(b)sample TMC2;(c)sample TMC3,(d)TC4substrate and(e)EDS pattern

图5 退火态(TiB+La2O3)/TC4钛基复合材料与TC4合金的室温拉伸应力-应变曲线Fig.5 Room temperature tensile stress-strain curves of(TiB+La2O3)/TC4TMCs and TC4substrate after annealing

表2 退火态(TiB+La2O3)/TC4钛基复合材料与TC4基体的室温拉伸性能Tab.2 Room-temperature tensile properties of(TiB+La2O3)/TC4TMCs and TC4substrate after annealing

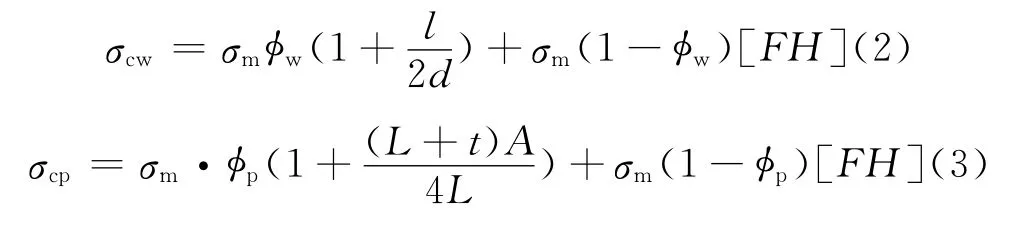

有序短纤维和颗粒增强的钛基复合材料的强度可用式(2~3)[11-12]表示:

式中:σcw,σcp和σm分别为短纤维增强复合材料、颗粒增强复合材料和基体的屈服强度;φw和φp分别为短纤维和颗粒的体积分数;l/d为短纤维的长径比;L为颗粒垂直于拉伸应力方向的长度;t为颗粒垂直于拉伸应力方向的宽度;A为颗粒的长径比。

根据复合材料强度的复合准则,其屈服强度σcomposites可表示为:

σcomposites=Σφiσi[FH] (4)

式中:φi,σi分别为复合材料中各组元的体积分数和强度;i为不同的组元。

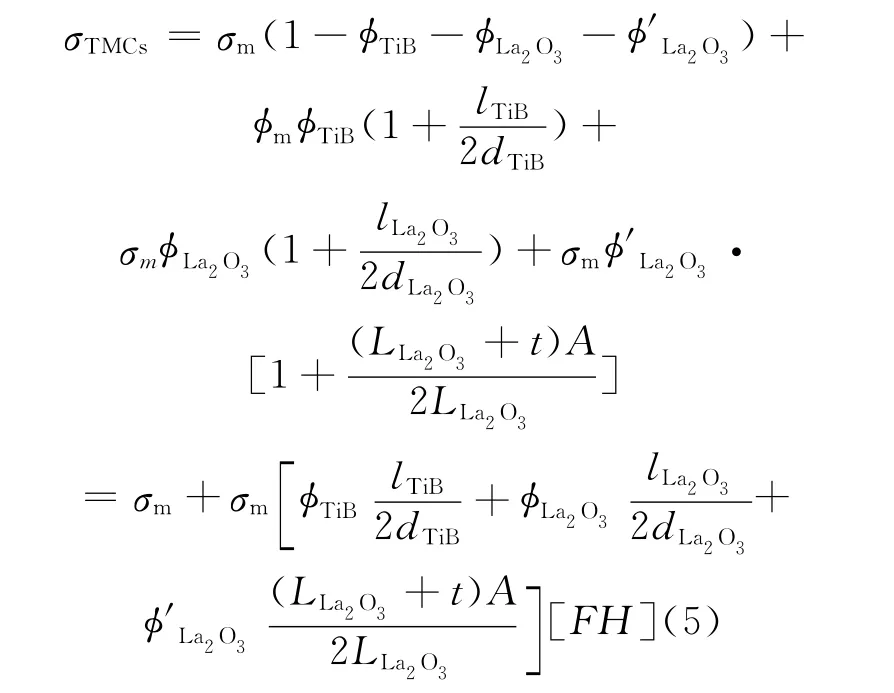

在(TiB+La2O3)/TC4钛基复合材料中,存在短纤维状TiB和短棒状La2O3增强体以及弥散析出的La2O3增强体,因此该复合材料的屈服强度可表示为:

式中:φTiB,φLa2O3,φ′La2O3分别为 TiB,短棒状 La2O3,弥散析出La2O3增强体的体积分数分别为短纤维状TiB和短棒状La2O3增强体的长径比;LLa2O3为弥散析出La2O3垂直于拉伸方向的长度;A为弥散析出La2O3增强体的长径比。

增强体的引入可细化晶粒,根据式(6)所示的Hall-Patch公式可知,引入增强相后利于提高基体的强度。

式中:σ0和km为常量;dm为基体的晶粒尺寸。

此外,由于基体中还存在弥散分布的二次析出La2O3相,可形成位错环,阻碍位错和晶界运动,起到弥散强化的作用[13];另一方面,钛基复合材料中氧的存在将导致材料强度与塑性降低,而稀土镧元素是强烈的脱氧剂,可降低基体合金中的氧含量,从而改善材料的力学性能[14]。

综上所述,(TiB+La2O3)/TC4钛基复合材料的室温强化机理主要表现在四个方面,即:增强体的承载作用、基体组织细化、La2O3颗粒的弥散强化作用、基体合金中氧含量的降低。

2.3 断裂机制

TMC1~TMC3试样拉伸断口的纵截面形貌相似,如图6所示。(TiB+La2O3)/TC4钛基复合材料的主要变形方式为基体的塑性变形,在图6中可观察到被拉断的TiB与La2O3,增强体TiB和La2O3与钛合金基体之间的界面结合较好。可见,(TiB+La2O3)/TC4钛基复合材料在室温下的失效主要是由增强体TiB和La2O3的断裂引起的,增强体在变形过程中有效传递了基体中的应力,起到了很好的承载作用,提高了材料的室温强度。

图6 退火态TMC2试样拉伸断口纵截面的SEM形貌Fig.6 SEM image of longitudinal section of tensile fracture of sample TMC2after annealing

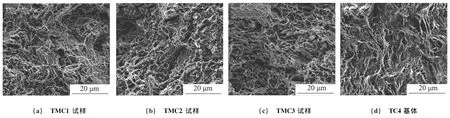

从图7中可看出,(TiB+La2O3)/TC4钛基复合材料与TC4基体的拉伸断口上都存在大量细小的韧窝,为韧性断裂。由于复合材料的晶粒细化作用,其韧窝相对于TC4基体的更细小,且随增强体含量增加,韧窝逐渐变浅,故塑性略有降低。此外,由图7(a~c)还可见,复合材料拉伸断口上还存在大量增强体断裂所产生的颗粒。

图7 退火态(TiB+La2O3)/TC4钛基复合材料与TC4基体拉伸断口的SEM形貌Fig.7 SEM images of tensile fracture of(TiB+La2O3)/TC4TMCs and TC4substrate after annealing:(a)sample TMC1;(b)sample TMC2;(c)sample TMC3and(d)TC4substrate

3 结 论

(1)通过添加镧和硼单质的方式成功制备了不同增强体含量的(TiB+La2O3)/TC4钛基复合材料,该复合材料为网篮状组织,增强体分布均匀,TiB增强体呈短纤维状,La2O3增强体呈颗粒状或短棒状,并沿热加工方向分布。

(2)随着增强体TiB和La2O3含量的增多,复合材料的强度增大,室温抗拉强度相对于TC4基体合金的分别提高了62,133,148MPa。

(3)复合材料的强化主要表现在:TiB和La2O3增强体的承载作用、基体组织细化、La2O3颗粒的弥散强化作用、基体合金中氧含量的降低四个方面。

(4)复合材料的断裂方式均为韧性断裂。

[1]TJONG S C,MA Z Y.Microstructural and mechanical characteristics of in situ metal matrix composites[J].Materials Science and Engineering R-Reports,2000,29(3/4):49-113.

[2]TJONG S C,MAI Y-W.Processing-structure-property aspects of particulate-and whisker-reinforced titanium matrix composites[J].Composites Science and Technology,2008,68(3/4):583-601.

[3]DANIEL B S S,MURTHY V S R,MURTY G S.Metal-ceramic composites via in-situ methods[J].Journal of Materials Processing Technology,1997,68(2):132-55.

[4]YANG Z,LU W,ZHAO L,et al.In situ synthesis of hybridreinforced titanium matrix composites[J].Materials Letters,2007,61(11/12):2368-72.

[5]LI Y,XIAO L,LU W,et al.Creep rupture property of in situ synthesized(TiB+La2O3)/Ti composite[J].Materials Science and Engineering:A,2008,488(1/2):415-419.

[6]XIAO L,LU W,QIN J,et al.Effects of reinforcements on creep resistance of hybrid-reinforced titanium matrix composites[J].Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science,2010,41(7):1855-1863.

[7]JIUXIAO L,LIQIANG W,JINING Q,et al.Thermal stability of in situ synthesized(TiB+La2O3)/Ti composite[J].Materials Science & Engineering:A,2011,528(15):4883-4887.

[8]LI J,WANG L,QIN L,et al.Effect of microstructure on high temperature properties of in situ synthesized(TiB+La2O3)/Ti composite[J].Materials Characterization,2012,66:93-98.

[9]肖旅.原位自生耐热钛基复合材料的高温性能研究[D].上海:上海交通大学,2010.

[10]ZHANG X,ZHAN Y,MO H,et al.Microstructure and compressive properties of in situ synthesized Ti-Si alloy composites reinforced with La2O3particles[J].Materials Science and Engineering:A,2009,526(1/2):185-189.

[11]COX H L.The elasticity and strength of paper and other fibrous materials[J].British Journal of Applied Physics,1952,3:72-74.

[12]NARDONE V C,PREWO K M.On the strength of discontinuous silicon carbide reinforced aluminum composites[J].Scripta Metallurgica,1986,20(1):43-48.

[13]杨志峰.多元增强钛基复合材料的微结构及性能研究[D].上海:上海交通大学,2007.

[14]吕健,王立强,覃继宁,等.氧含量对原位合成(TiB+La2O3)/Ti复合材料力学性能的影响[J].机械工程材料,2011,35(6):61-64.