Zr(OH)4添加量对Al2O3-MgO浇注料基质显微结构和阻力系数的影响

2015-12-09顾华志张美杰

邹 阳,顾华志,黄 奥,张美杰,吉 超

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉430081)

0 引 言

随着钢铁等高耗能工业节能降耗要求的提高,轻量化成为了耐火材料的重要研究方向之一[1-3],随之产生的突出问题是抗渣侵蚀性能能否得到保证。基质是决定耐火材料,尤其是轻质耐火材料抗渣侵蚀性能的关键。钢包在服役过程中,炉渣及钢液首先通过基质中的裂纹或气孔渗透到材料内部,并与基质反应形成低熔点物相,改变材料的组织,进而产生较大裂纹直至形成剥落[4]。因此,提高基质的抗渗透性,改善基质的显微结构是提高轻质耐火材料抗渣侵蚀性能的重要途径。

基质的抗渣渗透性能不仅与基质本身的性质,如化学成分、显微结构有关,也受流体性质、流动状态、温度等因素的影响[5],其抗渗透能力可以用Ergun方程描述[6]。但由于基质阻力系数试验数据的缺乏使得用Ergun方程描述的基质抗渣渗透性的可信度不高,限制了其进一步应用。

ZrO2的耐火度高,其纳米粉体具有的小尺寸效应和表面效应对促进材料烧结有利。纳米ZrO2通常采用溶胶-凝胶法制备[7],而其前驱体Zr(OH)4较ZrO2具有更高的反应活性,可以作为烧结补强助剂进一步促进基质粉体的烧结及致密化。但ZrO2在耐火材料内的应用大多局限于利用其相变增韧提高材料抗热震性能,而直接采用其前驱体纳米Zr(OH)4改善材料基质性能的研究则较为少见。为此,作者研究了Zr(OH)4添加量对铝镁(Al2O3-MgO)浇注料基质烧结性能、显微结构的影响,并根据推导的基质粘性和惯性阻力损失表达式计算了基质的阻力系数,分析了阻力系数的变化规律。

1 试样制备与试验方法

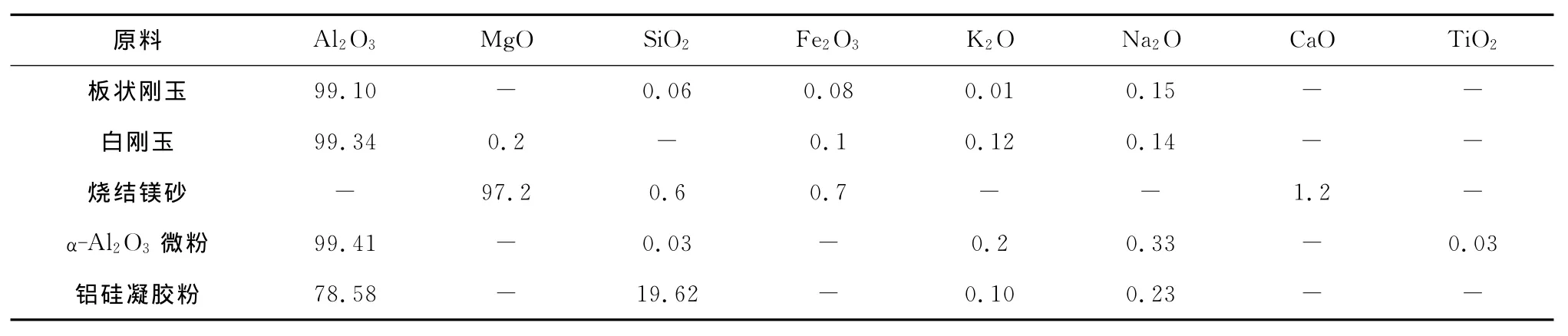

以致密板状刚玉作为骨料,以白刚玉(粒径小于75μm)、电熔镁砂(粒径小于90μm)、α-Al2O3微粉(D50为1.1μm)作为基质,以铝硅凝胶粉(D50为1.5μm)作为结合剂,按照骨料与细粉(包括白刚玉、电熔镁砂、α-Al2O3微粉和铝硅凝胶粉)的质量比为7∶3进行配料,主要原料的组成如表1所示。并分别外加不同量的Zr(OH)4。所用Zr(OH)4为市售高纯Zr(OH)4粉体,D50为0.8μm。各组试样中Zr(OH)4的添加量(质量分数,下同)分别为0,0.5%,1.0%,1.5%,2.0%和2.5%。上述原料混匀后经浇注震动,制成25mm×25mm×125mm的纯基质试样和φ50mm×50mm的圆柱试样,常温下养护24h后脱模;然后置于烘箱中于110℃下干燥24h,再在1 600℃下进行烧结,烧结时间为3h。将Zr(OH)4添加量为0的试样记为空白试样。

表1 主要原料的组成(质量分数)Tab.1 Composition of the main raw materials(mass) %

参照 YB/T 5200-1993标准,利用 XQK-2A型显气孔率和体积密度测定仪测烧结后试样的体积密度和显气孔率;利用透气度测定仪按照ISO 8841:1991标准测通过试样的吹气量和压力差,并计算对应的粘性阻力系数和惯性阻力系数;利用Autopore IV 9500型压汞仪测定试样的孔径分布;利用CAMSCAN4-40CM型扫描电子显微镜(SEM)观察试样的显微结构。

透气度试验受试样微观裂纹等的影响很大,而纯基质试样又很难避免热处理过程中的微观结构损伤,因此其阻力系数通过下述方法确定。

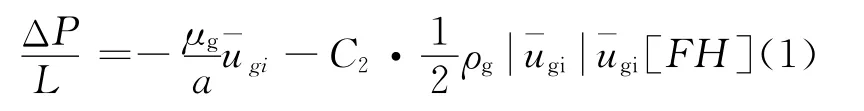

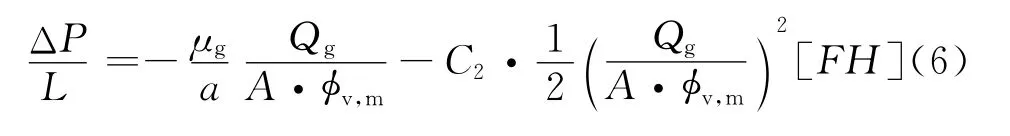

轻量化耐火材料可以看作为多孔介质,流体在其中的渗透过程可以采用Ergun方程来描述:

式中:ΔP为试样两端的压力差,Pa;L为试样在气体吹入方向的长度,m;μg为气体的黏度,Pa·s;ρg为气体的密度,kg·m-3;1/a为粘性阻力系数,m-2;C2为惯性阻力系数,m-1;为气体的表观速度,m·s-1。

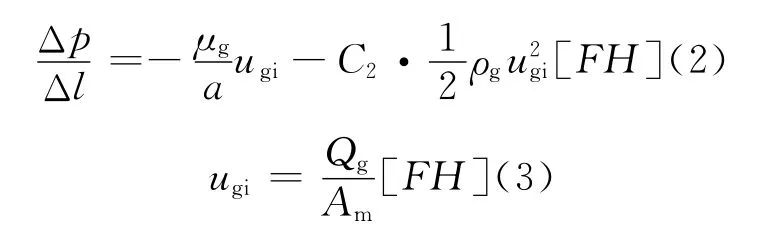

截取试样沿透气方向的任一微元,根据式(1)可得:

式中:Δp为微元两端的压力差,Pa;Δl为微元在气体吹入方向的长度,m;ugi为试样微元内气体速度,m·s-1;Qg为气体的体积流量,m3·s-1;Am为试样微元透气截面积,m2。

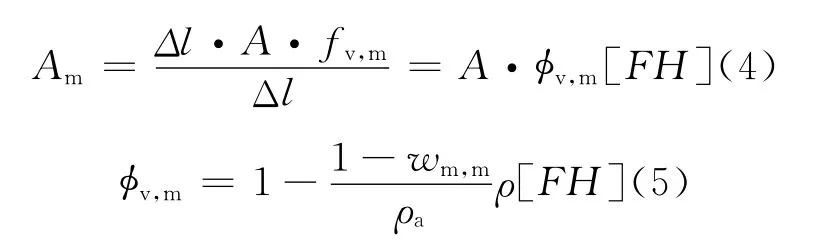

忽略骨料形状的影响,并假设骨料和基质各向混合均匀,且透气试验中试样所用骨料为致密型板状刚玉(显气孔率小于3%),故可认为全部气体均可通过基质透过,则微元透气截面的面积为

式中:A为气体透过方向试样的横截面面积,m2;φv,m为试样中基质的体积分数;ρ为试样的体积密度,g·cm-3;ρa为骨料的体积密度,g·cm-3;wm,m为基质的质量分数。

由此,结合式(1),(2)和(4),可通过两次不同透气参数试验由式(6)确定基质的粘性阻力系数和惯性阻力系数。

2 试验结果与讨论

2.1 烧结性能

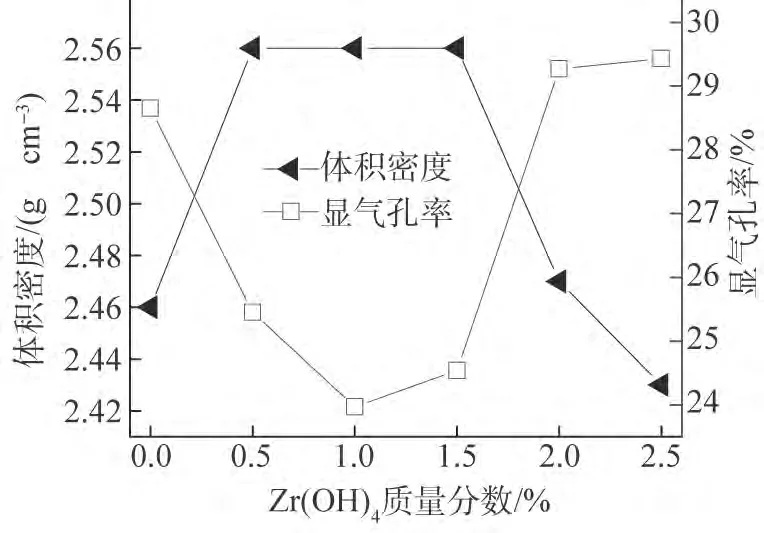

从图1可见,与空白试样相比,当Zr(OH)4的添加量为0.5%时,烧结试样的体积密度有较大幅度升高,显气孔率明显下降;当Zr(OH)4的添加量增至1.0%时,体积密度无明显变化,显气孔率进一步减小;添加量增至1.5%时,体积密度依然无明显变化,但显气孔率稍有增加;当添加量进一步增至2.0%时,体积密度明显减小,显气孔率显著增大。

图1 Zr(OH)4添加量对试样烧结性能的影响Fig.1 The sintering performance of specimens with different contents of Zr(OH)4

Zr(OH)4粒径小,自身活性大,当加入少量的Zr(OH)4后可均匀分散于基质中,促进烧结;另一方面,Zr(OH)4脱水生成的ZrO2在烧结过程中会发生马氏体相变,伴随有较大的体积收缩,在冷却时,随着温度降低,ZrO2晶粒体积膨胀,膨胀过大时会导致试样产生裂纹和气孔。因而当Zr(OH)4的添加量为0.5%和1.0%时,由ZrO2相变导致的体积效应较小,而其促进烧结的作用较为明显;且ZrO2自身的体积密度较大,因此,与空白试样相比,烧结试样的体积密度显著升高,显气孔率明显减小。当添加量过大时,由于相变导致的体积效应过大,在试样内部产生了较多微裂纹。同时由于Zr(OH)4颗粒细小,比表面大,吸水性强,过多的添加会降低浇注料的流动性,导致气孔难以排除;而且当温度超过500℃后,Zr(OH)4开始逐渐脱去结构水,水分排除后在试样内部亦会留下孔隙。上述原因导致当Zr(OH)4添加量超过1.5%后,试样的体积密度出现明显下降,显气孔率显著上升。

2.2 孔径分布

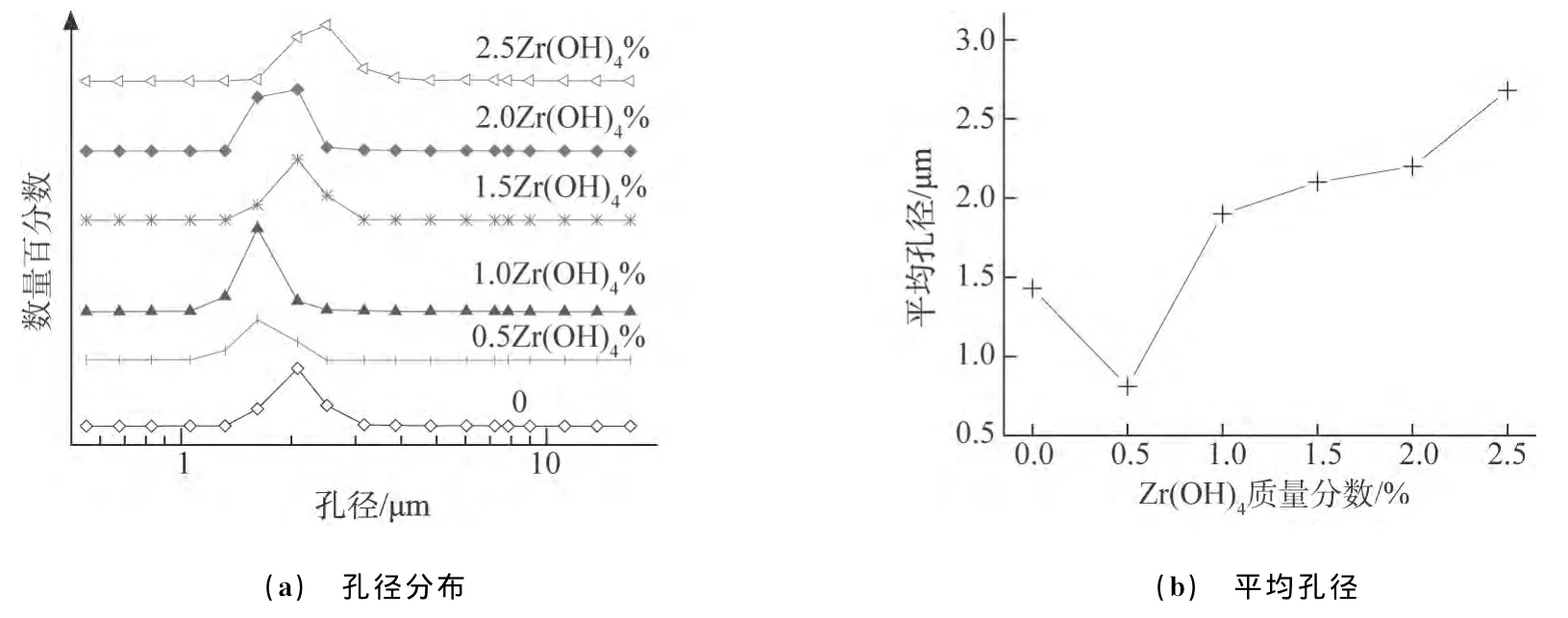

从图2可知,添加适量的Zr(OH)4除了能促使基质孔径整体减小以外,也能使基质内孔隙大小分布集中,减小过大孔的出现;与空白试样相比,当添加量为0.5%时,基质的平均孔径明显减小;随着添加量增加,基质的平均孔径增大,且当添加量分别从0.5%升至1.0%以及从2.0%升至2.5%时,基质的平均孔径增大明显;而添加量从1.0%增至2.0%时,基质的平均孔径只略微增大。

Zr(OH)4粉体对基质的影响可归结为三个方面。首先,适量的颗粒细小、活性大的Zr(OH)4能显著促进基质烧结,提高基质的致密程度,并降低其平均孔径;当Zr(OH)4添加量增加后,相变引起的体积效应过大,从而导致基质中产生一定数量的微裂纹,使基质的平均孔径增大;当Zr(OH)4添加量过高时,Zr(OH)4的表面效应会吸收浇注料中的水分,降低流动性,使得成型过程中基质内的气体难以排除,使得平均孔径出现较大幅度的增加。

图2 Zr(OH)4添加量对基质孔径分布和平均孔径的影响Fig.2 Pore size distribution(a)and average pore size(b)of matrix with different contents of Zr(OH)4

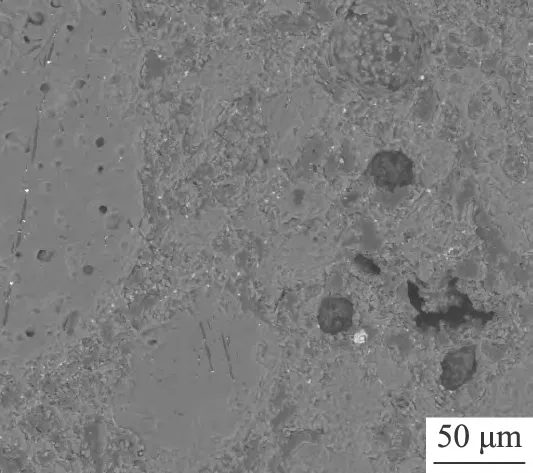

2.3 微观形貌

由图3可见,添加0.5%Zr(OH)4显著促进了基质的烧结,内部形成了一定量的闭口气孔。由图4可见,在基质中均匀弥散分布着白色颗粒状物质,经EDS分析可知该白色颗粒状物质为ZrO2,起到了促进烧结的作用。

图3 不同Zr(OH)4添加量试样烧结后的SEM形貌Fig.3 SEM morphology of specimens with different contents of Zr(OH)4after sintering

图4 Zr(OH)4添加量为0.5%试样烧结后的BSED形貌Fig.4 BSED morphology of specimen with 0.5wt%Zr(OH)4after sintering

2.4 阻力系数

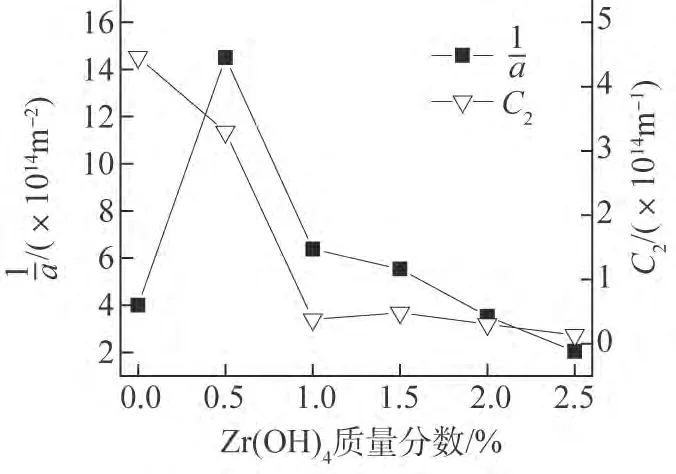

从图5可知,随着Zr(OH)4添加量增加,基质的粘性阻力系数1/a先升高后下降,惯性阻力系数C2整体呈下降趋势。气体通过材料时,其所受阻力与材料的致密程度密切相关。由前面的分析可知,添加少量的Zr(OH)4后,基质的显气孔率降低,平均孔径减小,致密程度增加,因此Zr(OH)4添加量为0.5%的试样的粘性阻力系数最高。但过量Zr(OH)4的加入使得试样内部形成了较多裂纹,这些裂纹成为气体通道,因而降低了材料的粘性阻力系数和惯性阻力系数,这与前面的随Zr(OH)4添加量增加,基质的体积密度减小、显气孔率增大的变化趋势是一致的。

图5 Zr(OH)4添加量对基质粘性阻力系数和惯性阻力系数的影响Fig.5 Viscous resistance coefficients and inertial resistance coefficients of matrix with different amounts of Zr(OH)4

另外,结合图1、图2(b)以及图5分析,可看出基质粘性阻力系数主要受显气孔率和平均孔径影响,且平均孔径的影响相对较大;而惯性阻力系数的影响因素则更为复杂,除与显气孔率和平均孔径有关外,也受材料显微结构,如孔喉形态等影响,其变化机理有待进一步研究。

3 结 论

(1)适量Zr(OH)4能提高Al2O3-MgO浇注料基质的体积密度,降低基质的显气孔率和孔径;过量Zr(OH)4的引入会使基质的烧结性能恶化。

(2)Zr(OH)4的添加量为0.5%时,Al2O3-MgO浇注料基质具有较佳的烧结性能(显气孔率24.5%,体积密度2.56g·cm-3),较小的平均孔径(1.71μm)且孔径分布均匀。

(3)适量Zr(OH)4能增大Al2O3-MgO浇注料基质的粘性阻力系数,添加0.5%的Zr(OH)4时,基质的粘性阻力系数最高;而惯性阻力系数除与显气孔率和平均孔径有关外,也受材料显微结构,如孔喉形态等影响。

[1]SALOMÃOAR,VILLAS BÔAS O C M,PANDOLFELLIA VICTOR C.Porous alumina-spinel ceramics for high temperature applications[J].Ceramics International,2011,37(4):1393-1399.

[2]HISASHI T,TOMOAKI T,HIDENORI T.Low thermal conductivity Al2O3-MgO-C bricks for steel ladle[J].Taikabutsu,2010,62(1):34-35.

[3]GU H Z,HUANG A,ZHANG M J.Effect of microporous aggregate on lightweight alumina-magnesia castable for ladle[C]//The 13th Unified International Technical Conference on Refractories(UNITECR).Victoria,BC,Canada:the American Ceramic Society,2013:693-698.

[4]李楠,顾华志,赵惠忠.耐火材料学[M].北京:冶金工业出版社,2010:59-60.

[5]POIRIER J,QAFSSAOUI F,HUBERT P.Corrosion mechanisms of high alumina refractories in steel ladles[C]// The 43th Annual Conference of Metallurgists of CIM.Hamilton,Canada:[s.n.],2004:25-37.

[6]ERGUN S.Fluid flow through packed columns[J].Chemical Engineering Progress,1952,48:89-94.

[7]宋芳芳,郭兴忠,程本军,等.锆溶胶的制备、稳定及氧化锆粉体的特性[J].机械工程材料,2006,30(7):72-74.