基于故障树的水下管汇可靠性分析及设计优化

2015-12-09许文虎郑利军

许文虎,郭 宏,洪 毅,郑利军

(中海油研究总院,北京 100028)

基于故障树的水下管汇可靠性分析及设计优化

许文虎,郭 宏,洪 毅,郑利军

(中海油研究总院,北京 100028)

基于故障树分析(FTA)方法,以南海某深水气田水下管汇为目标,对其进行可靠性定性、定量分析,并提出两种改进方案以提高水下管汇的可靠度。通过对水下管汇故障树模型的最小割集定性分析得出,管汇系统的薄弱环节为清管回路中的球阀、乙二醇输送系统中的管线和闸阀。根据FTA定性分析结果,提出两种改进方案。针对管汇原设计方案和改进方案的故障树模型,结合管汇各组成单元的失效率数据,定量计算其可靠度,结果表明两种改进方案均可大幅提高水下管汇的可靠度,分别将管汇在设计寿命内的可靠度由约44.12%提高至91.86%和82.68%。可为水下管汇的设计提供参考和借鉴。

故障树分析;水下管汇;可靠性;设计;优化

0 引 言

随着海洋石油开发向深海发展,水下生产系统已越来越多地应用于我国南海油气资源的开发[1-2]。随着开发水深的增加,投入和风险急剧增加。水下设备的可靠性受到了高度重视。一旦水下设备发生故障或失效,不仅会造成巨大的经济损失,而且会导致环境污染等灾难性后果,因此对其进行可靠性分析以保证其具有高可靠度显得尤为重要。国外已有对水下安全阀、水下电力系统等[3-7]进行的可靠性分析,而国内目前针对水下设备的可靠性分析较少,这方面研究工作尚有待加强。本文以中国南海某深水气田水下生产系统中东区管汇的设计方案为研究目标,使用故障树分析(FTA)[8-9]方法对其进行可靠性的定性和定量分析,找出水下管汇的薄弱环节,并相应提出两种改进方案。定量计算结果表明两种改进方案均可大幅提高水下管汇的可靠度,可为水下管汇的设计提供参考和借鉴。

1 水下管汇故障树模型

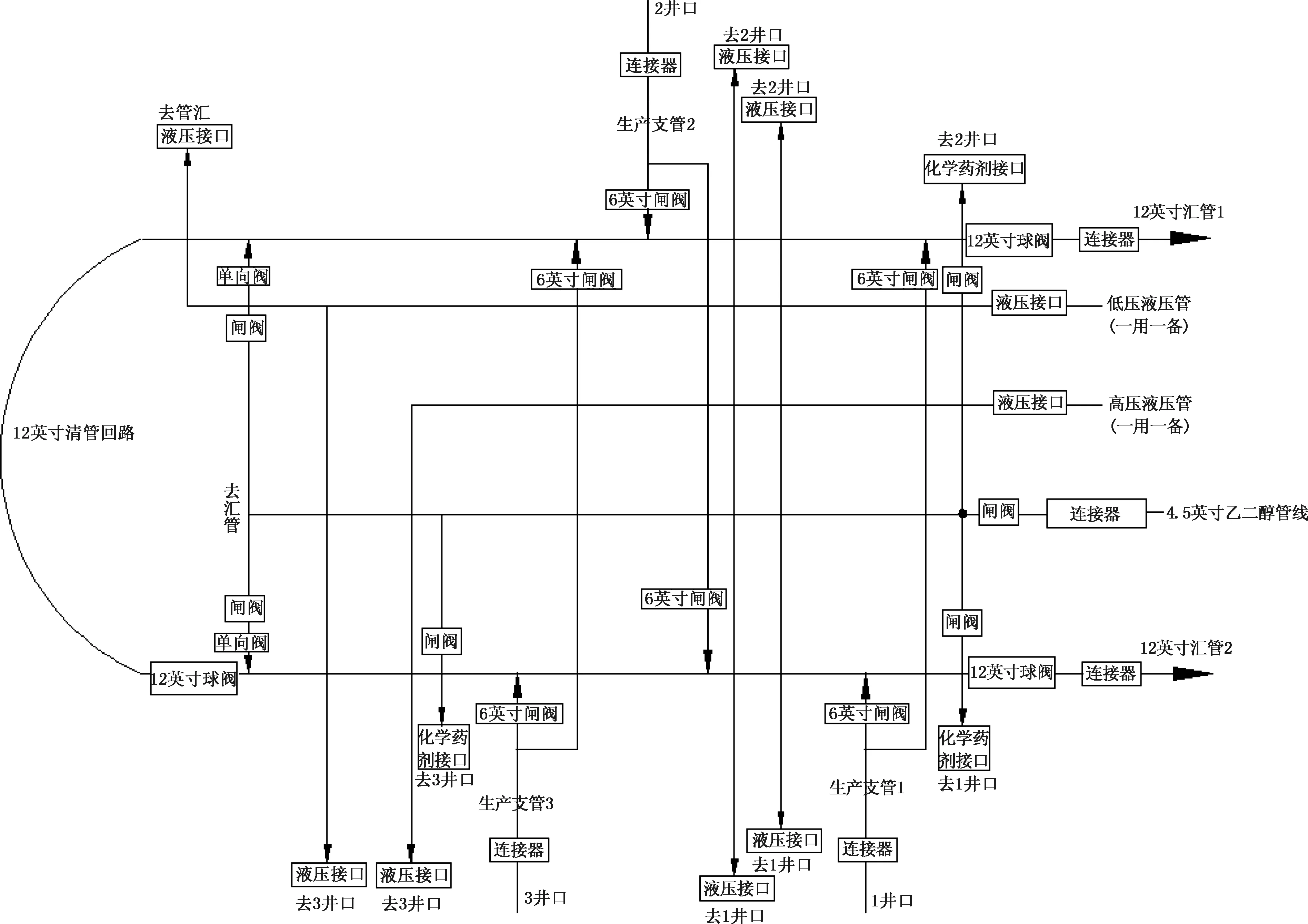

本文研究的水下管汇如图1所示。其主要功能为汇集3口生产井的产液混合后外输;向井口注入化学药剂;控制产液的流向;实现井口之间的隔离等。不考虑只在停产再开井时才用到或者应急时才用到的甲醇注入系统和放空系统,管汇系统由汇管和清管回路、生产支管、乙二醇管线、低压液压管、高压液压管等部分组成。分别对各部分建立可靠性框图,然后建立管汇系统的可靠性框图。

图1 水下管汇示意图Fig.1 Schematic diagram of subsea manifold

图2 汇管和清管回路系统的可靠性框图Fig.2 Reliability block diagram of header and pigging system

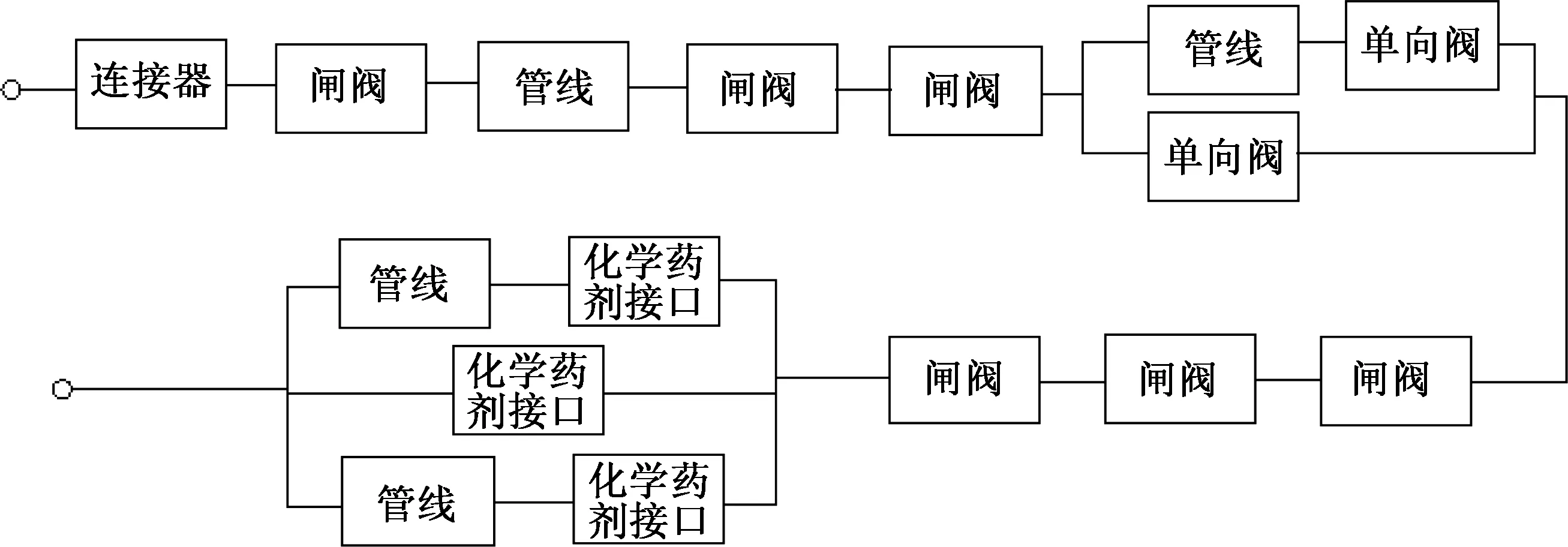

先考虑汇管系统和清管回路系统。汇管系统包括两根汇管,每根汇管由12英寸(1英寸=2.54cm)管线、12英寸球阀和连接器组成。管汇中的清管回路系统包括一段不可拆卸的清管管线和一个球阀。从可靠性关系来看,下列两种情况只要出现一种,就认为汇管系统和清管回路系统失效:清管回路的球阀出现故障;一根汇管中一个单元与另一根汇管中的某个单元同时出现故障。因此汇管和清管回路系统的可靠性模型是这两种情况的串联系统,其可靠性框图如图2所示。 使用类似的分析方法,可得生产支管系统、乙二醇管线系统、低压液压管系统和高压液压管系统的可靠性框图分别如图3~6所示。

图3 生产支管系统的可靠性框图Fig.3 Reliability block diagram of production branch

图4 乙二醇管线系统可靠性框图Fig.4 Reliability block diagram of ethylene glycol piping

图5 低压液压管系统的可靠性框图Fig.5 Reliability block diagram of low pressure hydraulic piping

图6 高压液压管系统的可靠性框图Fig.6 Reliability block diagram of high pressure hydraulic piping

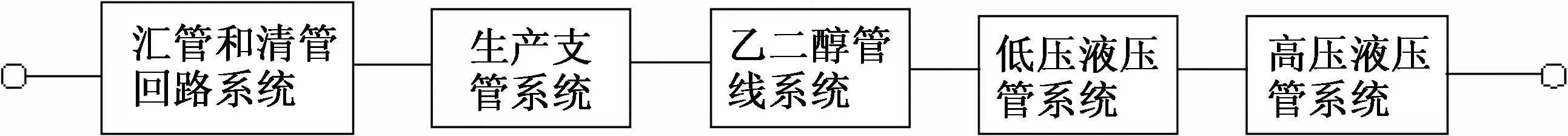

汇管和清管回路、生产支管、乙二醇管线、低压液压管、高压液压管5个系统中,任何一个系统出现故障,水下管汇就出现故障,因此水下管汇系统的可靠性框图是这5个系统的串联模型,如图7所示。

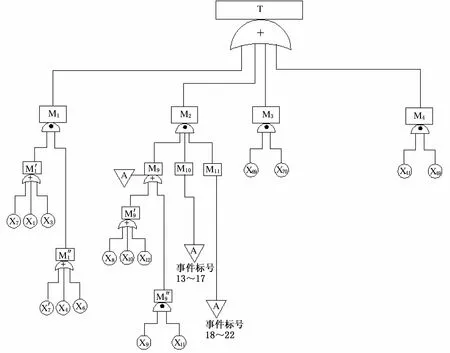

根据水下管汇系统的可靠性模型,其故障树如图8所示。故障树中的事件描述如表1所示。

图7 水下管汇可靠性框图Fig.7 Reliability block diagram of subsea manifold

图8 水下管汇系统故障树模型Fig.8 Fault tree model of subsea manifold

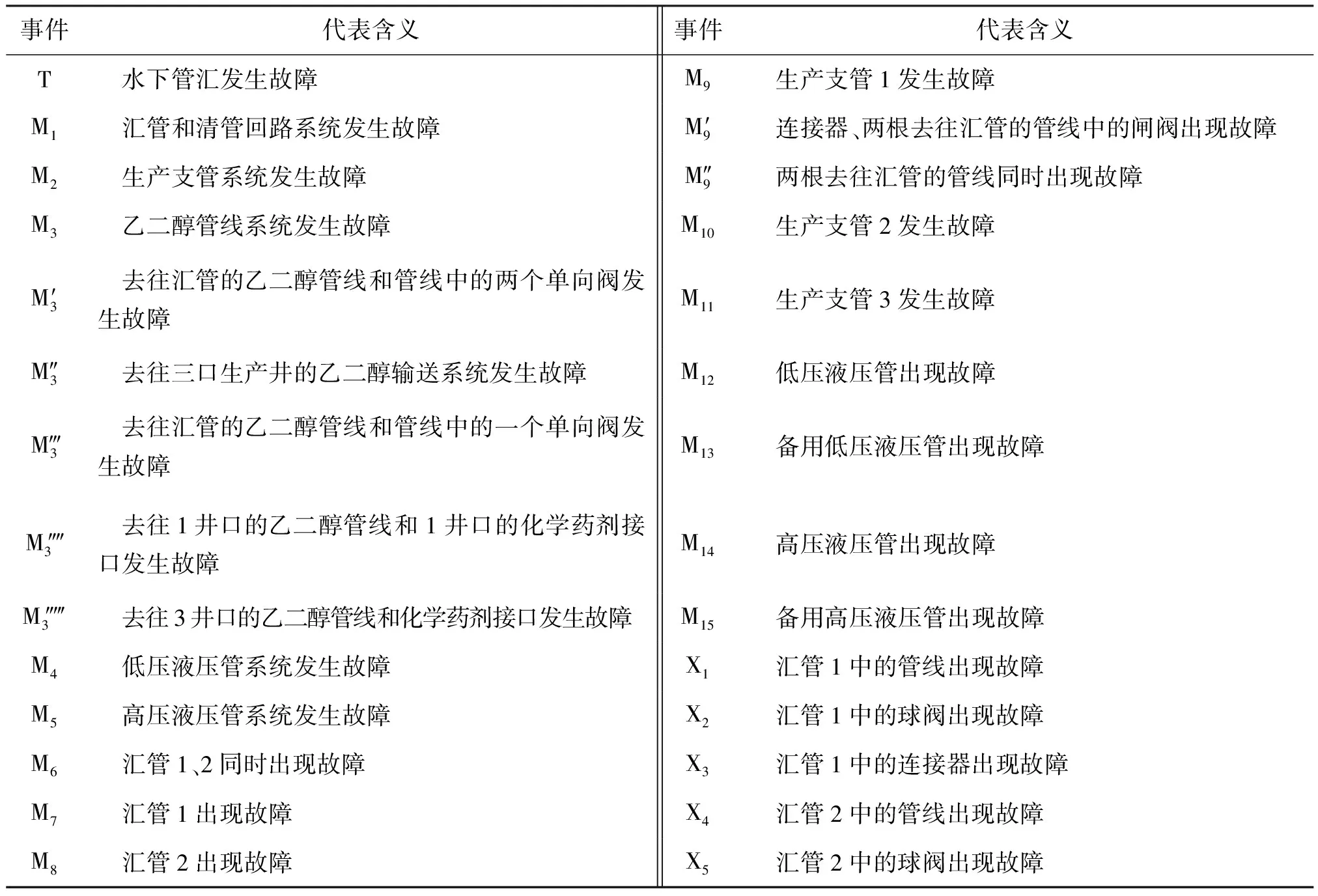

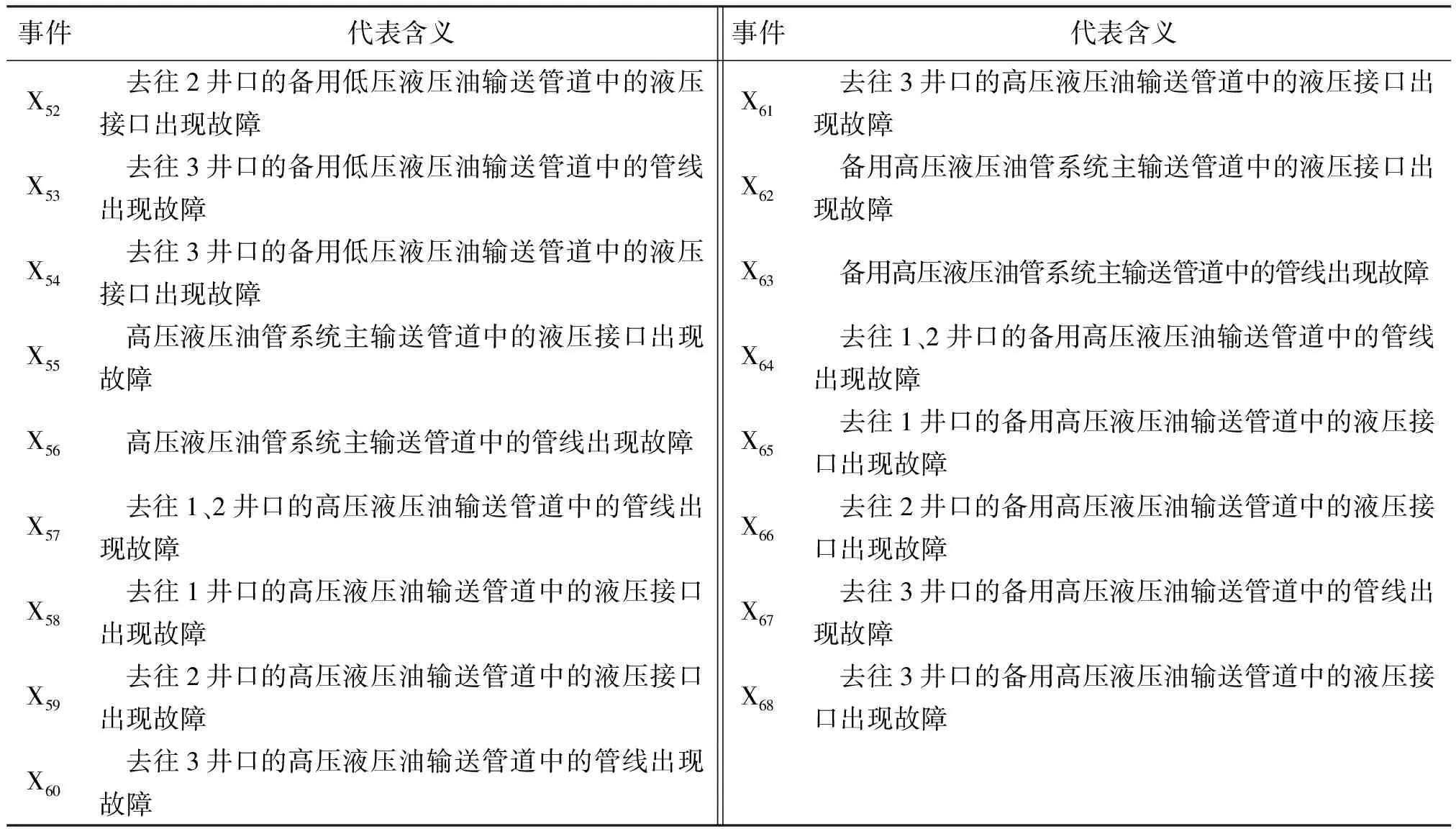

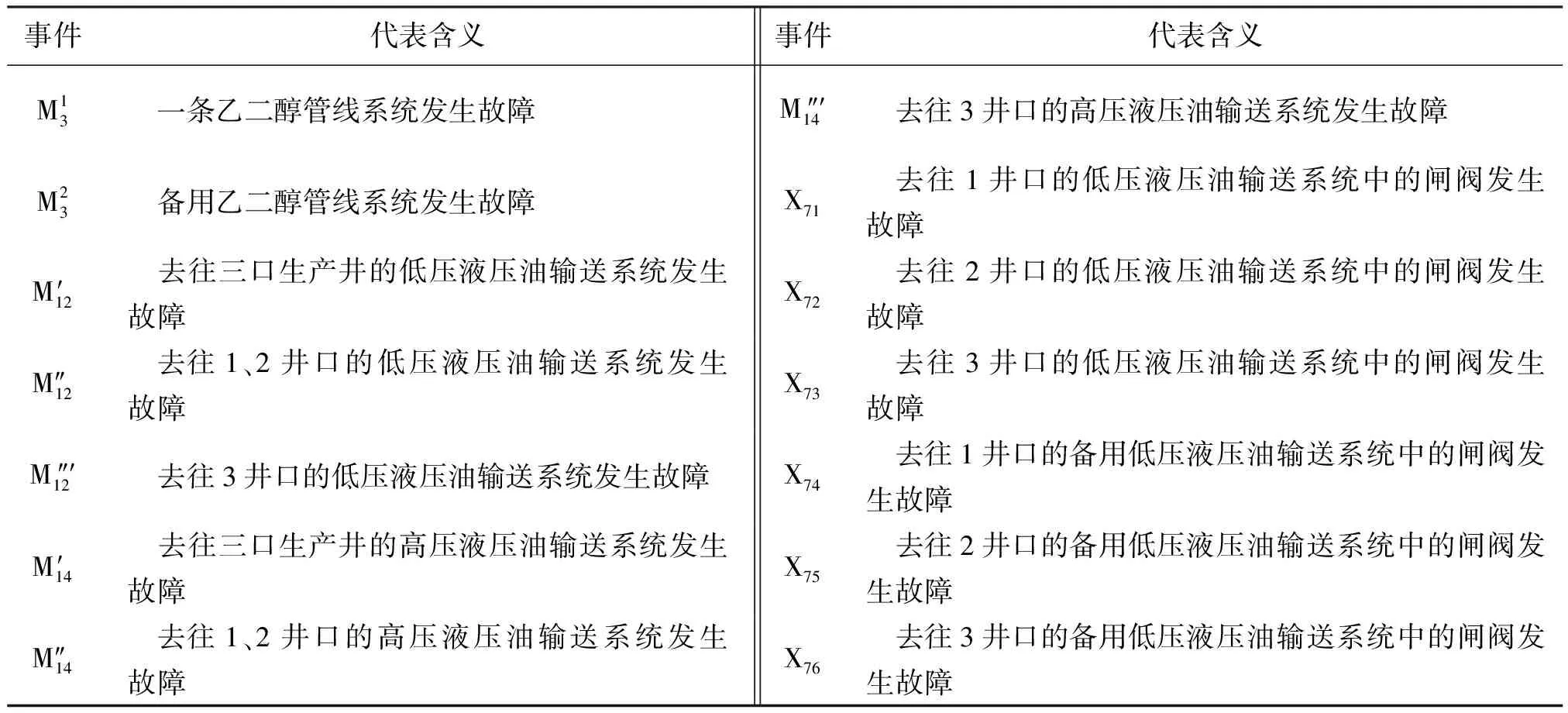

事件代表含义事件代表含义T 水下管汇发生故障M9 生产支管1发生故障M1 汇管和清管回路系统发生故障M′9 连接器、两根去往汇管的管线中的闸阀出现故障M2 生产支管系统发生故障M″9 两根去往汇管的管线同时出现故障M3 乙二醇管线系统发生故障M10 生产支管2发生故障M′3 去往汇管的乙二醇管线和管线中的两个单向阀发生故障M11 生产支管3发生故障M″3 去往三口生产井的乙二醇输送系统发生故障M12 低压液压管出现故障M‴3 去往汇管的乙二醇管线和管线中的一个单向阀发生故障M13 备用低压液压管出现故障M3″″ 去往1井口的乙二醇管线和1井口的化学药剂接口发生故障M14 高压液压管出现故障M3″″′ 去往3井口的乙二醇管线和化学药剂接口发生故障M15 备用高压液压管出现故障M4 低压液压管系统发生故障X1 汇管1中的管线出现故障M5 高压液压管系统发生故障X2 汇管1中的球阀出现故障M6 汇管1、2同时出现故障X3 汇管1中的连接器出现故障M7 汇管1出现故障X4 汇管2中的管线出现故障M8 汇管2出现故障X5 汇管2中的球阀出现故障

(续表)

(续表)

2 水下管汇FTA定性和定量分析

2.1FTA定性分析

可根据最小割集法对水下管汇故障树模型进行定性分析。

(1)故障树包括[X7]、[X23]、[X24]、[X25]、[X27]、[X29]、[X32]、[X34]、[X37]等9个一阶最小割集;[X1,X4]等124个二阶割集;还有三阶、四阶、五阶、六阶等高阶割集。阶数越小的最小割集,其中的割集元素即底事件的可靠性对系统可靠性影响就越大。例如一阶最小割集只含1个底事件,只要其对应的1个单元出了故障,系统就会出现故障。对应底事件和单元(见表1)可知,管汇系统最薄弱环节为清管回路中的球阀、乙二醇输送系统中的管线和闸阀。

(2)各底事件在不同阶数的最小割集中出现的次数越多,其对应单元的重要性越大。对124个二阶割集而言,根据各底事件出现的次数,其对应单元的重要性为X39、…、X54>X55、…、X68>X1、X2>X30>X31、X33。高阶最小割集中对应单元重要度相对较小。

2.2FTA定量分析

由图8可知,水下管汇的失效概率P(t)即不可靠度F(t)是由汇管和清管回路、生产支管、乙二醇管线、低压液压管、高压液压管5个系统组成的逻辑“或门”结构,相当于这5个系统组成的串联系统,则管汇的可靠度为

R(t)=1-P(t)=R(M1)R(M2)R(M3)·

R(M4)R(M5).

(1)

假定管汇各单元的失效分布服从指数分布,则管汇各单元的可靠度为

R(Xi)=e-λit,i=1,2,…,68,

(2)

式中:t代表时间,h;λi为故障树中底事件对应单元的失效率,其值可由OREDA数据库[10]查得。

根据水下管汇故障树模型中各底事件单元与管汇系统的逻辑关系,由式(1)和式(2)可得管汇的可靠度为

R(t)=(2e-2.37×10-6t-e-4.51×10-6t)·{1-[1-(2e-3.15×10-6t-e-4.17×10-6t)]3}·(e-0.34×10-6t+2e-1.35×10-6t+e-2.92×10-6t-2e-1.63×10-6t-e-2.64×10-6t)·(e-1.26×10-6t+e-2.27×10-6t-e-2.34×10-6t)·(2e-3.26×10-6te-6.52×10-6t)·(2e-3.22×10-6t-e-6.44×10-6t).

(3)

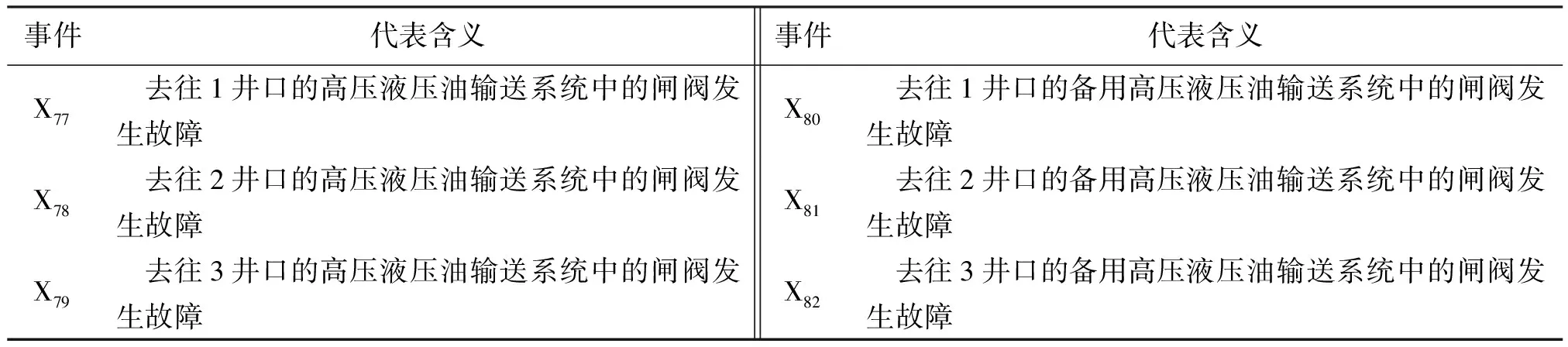

由式(3)可得管汇的可靠度曲线,如图9所示。

图9 水下管汇可靠度曲线Fig.9 Reliability curve of subsea manifold

由图9可知,水下管汇系统的可靠度随着时间的增加而逐渐下降,在到达其使用寿命20年时,管汇的可靠度只有44.12%。在该设计方案下管汇的可靠度过低,需改进设计方案来提高其可靠度。

3 水下管汇设计改进方案

由水下管汇故障树最小割集定性分析可知,一阶、二阶割集对应的单元对管汇可靠度影响最大,应从这些单元入手,采取措施来提高管汇的可靠性。据此提出如下两种改进方案。

改进方案一:

(1)清管回路中增加一个球阀,去掉两根汇管中的球阀。

(2)乙二醇、液压油不再经过管汇分配后通往采油树,而是由水下分配单元通过脐带缆分别直接分配给管汇和采油树。

采用改进方案一时,管汇的故障树如图10所示。

图10 改进方案一对应的水下管汇故障树Fig.10 Fault tree model of improvement scheme 1

改进方案二:

(1)清管回路中增加一个球阀,去掉两根汇管中的球阀。

(2)备用一条乙二醇管线。

表2 改进方案一故障树中部分事件描述

(3)原设计方案中只要液压油输送管线中有一处泄漏,整个输送系统就需关闭。建议在液压油去往采油树的输送管线中增加常开公用隔离闸阀,这样当其中某条管线或液压接口泄漏时,可以关闭对应闸阀断开该线路中的液压油输送,而不影响其他管线中液压油的输送。

采用改进方案二时,管汇的故障树如图11所示。

图11 改进方案二对应的水下管汇故障树Fig.11 Fault tree model of improvement scheme 2

事件代表含义事件代表含义M13 一条乙二醇管线系统发生故障M14″′ 去往3井口的高压液压油输送系统发生故障M23 备用乙二醇管线系统发生故障X71 去往1井口的低压液压油输送系统中的闸阀发生故障M′12 去往三口生产井的低压液压油输送系统发生故障X72 去往2井口的低压液压油输送系统中的闸阀发生故障M″12 去往1、2井口的低压液压油输送系统发生故障X73 去往3井口的低压液压油输送系统中的闸阀发生故障M12″′ 去往3井口的低压液压油输送系统发生故障X74 去往1井口的备用低压液压油输送系统中的闸阀发生故障M′14 去往三口生产井的高压液压油输送系统发生故障X75 去往2井口的备用低压液压油输送系统中的闸阀发生故障M″14 去往1、2井口的高压液压油输送系统发生故障X76 去往3井口的备用低压液压油输送系统中的闸阀发生故障

(续表)

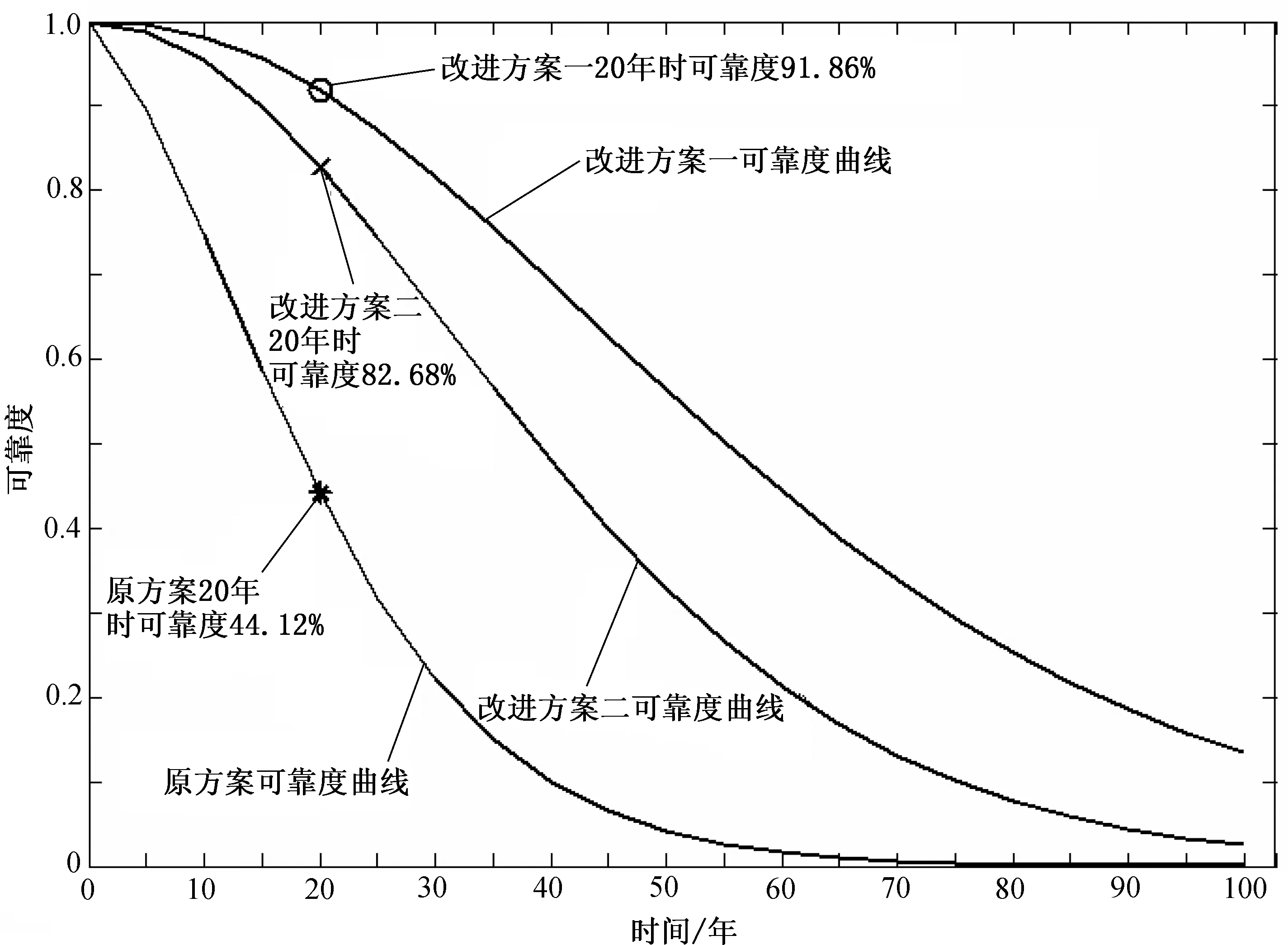

采用与计算原方案管汇可靠度相同的方法,可得两种改进方案下管汇的可靠度曲线,如图12所示。

图12 改进方案下水下管汇可靠度曲线Fig.12 Reliability curves of improvement schemes

由图12可知:(1)两种改进方案均可大幅提高水下管汇在其使用寿命内的可靠度,分别将管汇在设计寿命内的可靠度由约44.12%提高至91.86%和82.68%。(2)改进方案二中管汇的可靠度虽然低于改进方案一,但其优点是保留了管汇分配乙二醇和液压油的功能。

4 结 语

由FTA定性分析可知一阶、二阶最小割集对应的单元如清管回路中的球阀,乙二醇管线系统,高、低液压油管系统,这些单元对管汇可靠度影响最大。可从这些单元入手采取措施,提高管汇可靠性。由FTA定量计算可得管汇在20年的设计寿命内可靠度约为44.12%,可靠度过低,需改进方案以提高管汇的可靠性。提出了两种改进方案,均可大幅提高水下管汇在其使用寿命内的可靠度,分别将管汇在设计寿命内的可靠度提高至91.86%和82.68%。这种研究方法不仅可为水下管汇的设计提供参考和借鉴,还对提高海洋石油开发的可靠性、降低风险、节约成本具有积极的意义。

[1] 《海洋石油工程设计指南》编委会.海洋石油工程深水油气田开发技术[M].北京:石油工业出版社,2011:109-110.

[2] 高原,魏会东,姜瑛,等.深水水下生产系统及工艺设备技术现状与发展趋势[J].中国海上油气,2014,26(4):84.

[3] Mudge W, Thiraviam A. Qualification and reliability in subsea electrical applications[J]. OCEANS2009,2009.

[4] Droguett E L, dos Santos W B, Jacinto C M, et al. Reliability assessment of offshore oil multilateral wells in Brazil[C]. IEEE Reliability and Maintainability Symposium,2006:499.

[5] Zio E. Reliability engineering: old problems and new challenges[J]. Reliability Engineering and System Safety,2009,94:125.

[6] Rausand M, Vatn J. Reliability modeling of surface controlled subsurface safety valves[J]. Reliability Engineering and System Safety,1998,61:159.

[7] Abhulimen K E. Model for risk and reliability analysis of complex production systems: application to FPSO/flow-riser system[J]. Computers and Chemical Engineering,2009,33:1306.

[8] American Petroleum Institute. API RP17N. Subsea production system reliability and technical risk management[S].2009.

[9] 王军锋,陈云斌,周宪,等.产品可靠性、维修性及保障性手册[M].北京:机械工业出版社,2011:133-135.

[10] Det Norske Veritas. Offshore reliability data (5th Edition)[M]. Trondheim: OREDA Participants,2009.

ReliabilityAnalysisofSubseaManifoldandDesignOptimizationBasedonFaultTreeAnalysis

XU Wen-hu, GUO Hong, HONG Yi, ZHENG Li-jun

(CNOOCResearchInstitute,Beijing100028,China)

Fault tree analysis is used to analyze the reliability of the eastern subsea manifold of a deepwater gas field in the South China Sea both qualitatively and quantitatively, and two schemes are proposed to improve the reliability of the subsea manifold. The weak links of the manifold system are ball valves of pigging loop, and piping and gate valves for the ethylene glycol transport according to the minimum cuts of the manifold fault tree model. Two improvement schemes are put forward. The reliability of the subsea manifold is calculated quantitatively based on the fault tree models of the original plan and the improved schemes combined with the failure rate data of the manifold components. The results show that both of the two improvement schemes can greatly increase the manifold’s reliability, from about 44.12% to 91.86% or 82.68% during the manifold’s design life, which provides a reference for the subsea manifold design.

fault tree analysis; subsea manifold; reliability; design; optimization

TE952

A

2095-7297(2015)04-0215-10

2015-08-01

国家科技重大专项(2011ZX05026-003)

许文虎(1981—),男,博士,主要从事水下生产系统方面的研究。