注蒸汽热力采油泡沫剂的热稳定性

2015-12-07沈德煌吴永彬梁淑贤罗建华

沈德煌,吴永彬,梁淑贤,罗建华

(1.提高石油采收率国家重点实验室;2.中国石油勘探开发研究院)

注蒸汽热力采油泡沫剂的热稳定性

沈德煌1,2,吴永彬1,2,梁淑贤2,罗建华2

(1.提高石油采收率国家重点实验室;2.中国石油勘探开发研究院)

利用建立的细长管流动模型,进行了蒸汽驱泡沫剂的热降解实验研究,以确定添加的泡沫剂在蒸汽腔中的持久性。细长管流动模型中装填辽河油田锦45块于楼油层实际岩心砂,在中国蒸汽驱典型区块的油藏压力与饱和蒸汽温度条件下进行20 d实验,结合实验结果与理论公式计算分析后发现:添加的泡沫剂热降解反应模式为一级反应,200 ℃、250 ℃和300 ℃下的热降解速率常数分别为9.35×10−8s−1、17.80×10−8s−1和24.53×10−8s−1。建立了泡沫剂热降解动力学模型,可以计算任意温度条件下泡沫剂热降解速率和半衰期,100 ℃、150 ℃、200 ℃、250 ℃和300 ℃时,泡沫剂的半衰期分别为370 d、160 d、83 d、49 d和31 d,说明对中国大多数注蒸汽油藏可以通过注入泡沫剂改善注蒸汽开发效果,但对于深层高压稠油油藏,当温度超过300 ℃时,泡沫剂持久性较差。图2表3参24

蒸汽驱;泡沫剂;热稳定性;热降解速率;稠油开采

0 引言

注蒸汽热力采油技术为稠油开采主体技术,应用该技术开采的稠油占世界稠油年产量的80%以上。然而,由于蒸汽黏度低、流度比高,导致蒸汽窜流及超覆,降低了蒸汽的波及体积,同时油藏的非均质性进一步加剧了注入蒸汽的窜流程度,严重影响注蒸汽开发效果[1]。实践表明[2-9],在蒸汽驱过程中添加泡沫剂,能够形成蒸汽泡沫,降低蒸汽流度,提高蒸汽驱过程中的蒸汽波及体积,同时泡沫剂作为一种表面活性剂,能够提高洗油效率。筛选耐温时间长、发泡体积大的蒸汽泡沫剂,是提高蒸汽驱效果的关键。

前人对泡沫的产生及其在多孔介质中的运移已开展过大量研究,并对非凝析气(空气、CO2或N2)蒸汽泡沫开展过矿场试验与效果评价[10-14]。目前,蒸汽与泡沫混注已成为改善注蒸汽开发效果的常用方法[15-22]。但是,蒸汽+泡沫混注技术还存在一些问题:中国70%稠油油藏埋深在600~1 400 m,注蒸汽温度一般大于250 ℃,高温下蒸汽-泡沫体系持久性差;大部分泡沫剂在较低注汽温度下的效果较好,而随着注汽压力和温度升高效果逐渐变差,高温下泡沫热降解速度变化特征尚未明确;泡沫在油藏中的有效期难以确定,缺乏有效的预测方法;国内外尚无成熟的泡沫剂热降解评价装置及技术。

因此,本文建立长岩心流动模拟模型,研究在中深层稠油油藏条件下蒸汽温度高达300 ℃时泡沫剂的热降解速率,并尝试量化温度对泡沫剂热降解速率的影响,用以预测现场应用过程中泡沫的有效期。

1 泡沫剂热降解实验描述

实验采用辽河油田锦45块于楼油层的未胶结油砂。在注入模型之前,先对油砂进行洗油,然后装入12 mm×10 m的细长管流动模型内,模型两端装有筛网以防止微粒运移造成堵塞。模型先抽真空然后饱和水。

前人实验表明,蒸汽腔中的残余油较少,饱和度低于15%,对泡沫的稳定性及封堵能力影响甚微[2,23]。本文为了评价高温条件对泡沫剂稳定性的影响,实验中不考虑蒸汽腔中残余油对泡沫剂稳定性的影响。

选用正在辽河油田锦45块进行多元热流体驱先导试验的泡沫剂作为实验泡沫剂,该泡沫剂为长链重烷基苯磺酸盐。

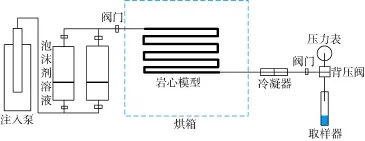

泡沫剂热降解实验装置如图1所示。

图1 泡沫剂热降解实验装置示意图

泡沫剂热降解实验程序如下。

①泡沫剂浓度测定实验程序。用标准的阳离子表面活性剂溶液测定阴离子表面活性剂浓度,用二氯甲烷溶剂溶解所生成的有色的盐,用上相和下相的颜色变化来滴定终点。实验中使用的指示剂是两种含硫的染料混合而成的溶液。泡沫剂试样在一定温度下老化一定时间后取出,分析老化前后物质的量浓度的变化。

②泡沫剂热降解测定实验程序。首先用地层水饱和模型,然后将烘箱加热到预定操作温度,用氮气保持10 MPa的模型围压,保证模型压力超过热降解实验对应温度条件下水的饱和蒸汽压。温度达到平衡后,向模型中缓慢注入泡沫剂溶液进行驱替,直至注入端和产出端的泡沫剂浓度完全相同,以该时刻作为热降解实验的计时起始时间,关闭注入端和产出端阀门。每5 d取1次样,按照泡沫剂浓度测定方法确定各样品的物质的量浓度。

2 泡沫剂热降解理论

化学反应速率属化学动力学范畴,其主控因素通常包括浓度、温度、催化剂及光能等。而对于注蒸汽用泡沫剂的热降解速率,其主控因素为泡沫剂的浓度和温度。

2.1 浓度对反应速率的影响

反应速率为参加反应的某一物质浓度随时间变化的速率,通常用反应级数来表征。反应级数通过化学反应动力学方程式来确定,确定了反应级数就掌握了反应过程中各物质的浓度变化规律。

泡沫剂热降解反应可表述为:A→P,设A的浓度为c,反应级数为n,则泡沫剂热降解反应速率方程式为:

泡沫剂热降解反应级数的确定方法有两种:①积分法,对(1)式进行积分,通过实验测定相关参数,借助作图或试算法,求出反应级数;②微分法,通过对(1)式取对数,然后根据实验测得的数据,作浓度与时间的关系图,求反应级数。

将浓度对反应速率不产生影响时的反应称为零级反应,此时n=0;将浓度与反应速率成比例时的反应称为一级反应,此时n=1;同理,当n=2时称为二级反应。

2.2 温度对反应速率的影响

温度对化学反应速率的影响尤为显著,一般来说,化学反应速率随温度升高而增加。阿仑尼乌斯根据实验提出了在给定的温度变化范围内反应速率常数与温度之间的关系[24]:

根据不同温度下的反应常数k值,结合(2)式可确定出Z和ε值,然后将(2)式带入(1)式,即可计算任意温度和反应时间下的泡沫剂浓度。

3 实验结果及讨论

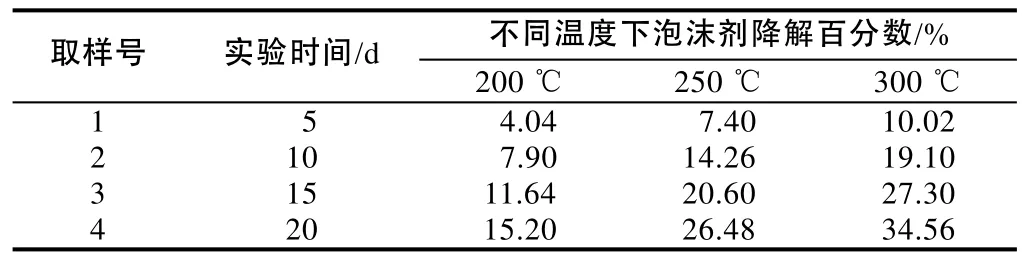

为了真实模拟油藏条件下泡沫剂的降解速度,按照本文实验方法,首先利用地层水饱和细长管模型,并确定模型的渗透率和孔隙度;然后搭建泡沫剂热降解实验装置,在中国蒸汽驱典型区块的油藏压力与饱和蒸汽温度条件下进行20 d驱替实验,所采用的实验温度分别为200 ℃、250 ℃、300 ℃,实验压力为10 MPa。实验结果如表1所示。

表1 不同温度条件下泡沫剂降解的百分数

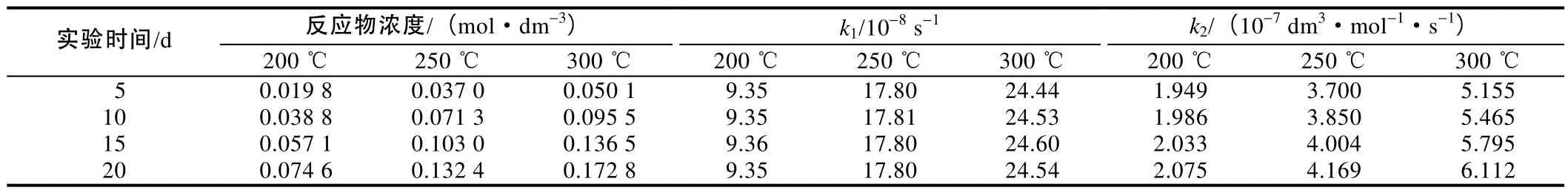

3.1 泡沫剂热降解反应级数

为了确定泡沫剂热降解反应级数,测定了不同时刻的瞬时泡沫剂浓度数据(见表2),对(1)式进行积分,然后采用试算法进行判断。如果为常数,则泡沫剂的热降解反应为一级反应;如果为常数,则为二级反应。反应物初始浓度为0.5 mol/dm3,具体计算结果见表2。

表2 200 ℃下泡沫剂的浓度变化及计算

从表2中可以看出,k1为常数,k2不为常数,故泡沫剂的热降解反应为一级反应。200 ℃、250 ℃和300 ℃下的反应速率常数平均值分别为9.35×10−8s−1、17.80×10−8s−1和24.53×10−8s−1。

3.2 泡沫剂热降解反应半衰期

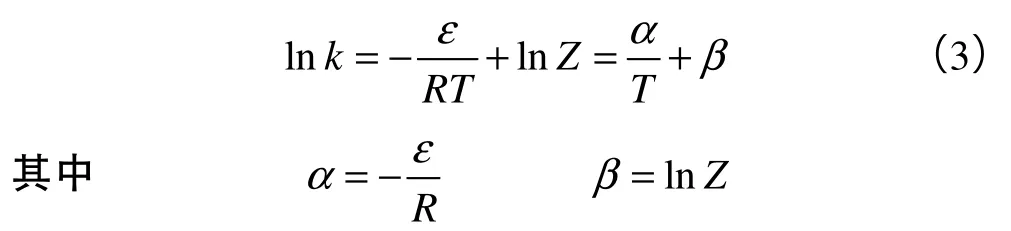

在确定泡沫剂热降解反应级数和不同温度下的反应速率常数后,将(2)式以对数关系表示为:

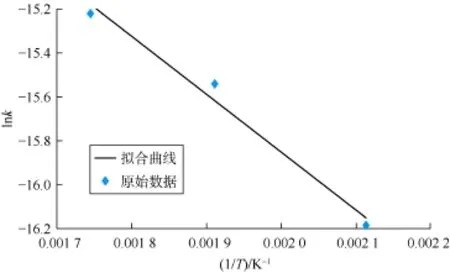

根据(3)式,以lnk为纵坐标、1/T为横坐标作图(见图2)。

图2 泡沫剂热降解的阿仑尼乌斯图

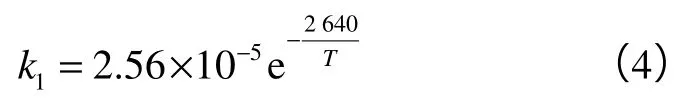

根据图2,可求得拟合曲线斜率为−2 639.9 K,截距为−10.57,则ε=21 950 J/mol,Z=2.56×10−5s−1。

将ε与Z代入(2)式可得:

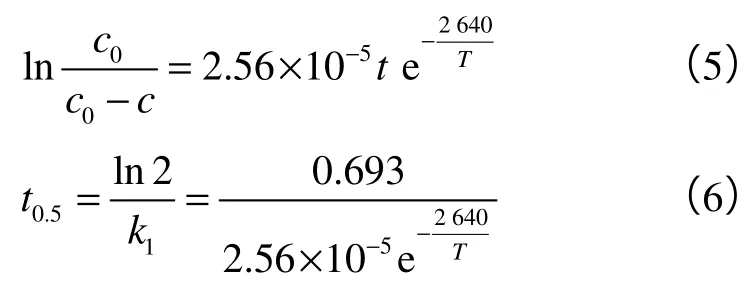

根据(5)式可量化任意温度条件下不同时刻泡沫剂的热降解情况,根据(6)式可计算任意温度条件下泡沫剂降解一半所需的时间(半衰期)。表3为根据(6)式计算的不同温度条件下泡沫剂的半衰期。

表3 不同温度下泡沫剂半衰期计算结果

由表3可见,在温度低于250 ℃时,泡沫剂的半衰期均能达到50 d以上,说明对于中国大多数注蒸汽开发油藏,可以通过注入泡沫剂降低蒸汽流度,提高蒸汽波及体积,从而改善注蒸汽开发效果;但对于深层高压稠油油藏,当温度超过300 ℃时,泡沫剂的半衰期仅在30 d左右。此外,实验发现在泡沫剂浓度非常低的情况下,泡沫剂的热降解活性依然很强,因此,在现场应用时推荐采取较高的注入浓度,以消除泡沫剂热降解产生的不利影响。

4 结论

利用建立的高温高压细长管岩心流动实验模型,开展了泡沫剂热降解实验研究。间隔相同时间从填充岩样内取样,并进行泡沫剂浓度测试,分析结果表明泡沫剂热降解属于一级反应。温度对泡沫剂的热降解速率影响显著,根据不同温度下泡沫剂热降解反应速

率常数计算得到泡沫剂的活化能为21 950 J/mol。

推导建立了泡沫剂热降解动力学模型,并以中国典型注蒸汽区块的油藏饱和蒸汽温度作为条件进行了实例计算。结果表明,在蒸汽温度为250 ℃时,泡沫剂的半衰期可达49 d,注蒸汽泡沫对目前中国浅层及中深层稠油油藏蒸汽驱项目具有广泛的适用性。

在注蒸汽泡沫的过程中,根据本文推导的泡沫剂热降解动力学模型,可以利用时间和温度数值实现对泡沫剂浓度的快捷计算。此外,该模型也可加入油藏模拟器中,用以定量描述注蒸汽泡沫过程中的流变特征。

符号注释:

c——泡沫剂浓度,mol/dm3;c0——泡沫剂初始浓度,mol/dm3;k——反应速率常数,单位取决于反应级数;k1——一级反应速率常数,s−1;k2——二级反应速率常数,dm3/(mol·s);n——反应级数;r——反应速率,mol/(dm3·s);R——摩尔气体常数,一般取8.315 J/(K·mol);t——时间,s;t0.5——泡沫剂热降解半衰期,d;T——绝对温度,K;Z——频率因子,s−1;ε——反应物的活化能,J/mol。

[1] Stalkup F I.Miscible displacement[M].Richardson,TX:SPE,1983.

[2] 李玉君,任芳祥,杨立强,等.稠油注蒸汽开采蒸汽腔扩展形态4D微重力测量技术[J].石油勘探与开发,2013,40(3):381-384.Li Yujun,Ren Fangxiang,Yang Liqiang,et al.Description of steam chamber shape in heavy oil recovery using 4D microgravity measurement technology[J].Petroleum Exploration and Development,2013,40(3):381-384.

[3] Friedmann F,Smith M E,Guice W R,et al.Steam-foam mechanistic field trial in the midway-sunset field[J].SPE Reservoir Engineering,1994,9(4):297-304.

[4] Dicksen T,Hirasaki G J,Miller C A.Mobility of foam in heterogeneous media:Flow parallel and perpendicular to stratification[J].SPE Journal,2002,7(2):203-212.

[5] Koehler S A,Hilgenfeldt S,Stone H A.A generalized view of foam drainage:Experiment and theory[J].Langmuir,2000,16(15):6327-6341.

[6] Weaire D,Hutzler S,Cox S,et al.The fluid dynamics of foams[J].Journal of Physics:Condensed Matter,2003,15(1):S65.

[7] Dicksen T,Hirasaki G J,Miller C A.Conditions for foam generation in homogeneous porous media[R].SPE 75176-MS,2002.

[8] Gauglitz P A,Friedmann F,Kam S I,et al.Foam generation in porous media[R].SPE 75177-MS,2002.

[9] Rossen W R.A critical review of roof snap-off as a mechanism of steady-state foam generation in homogeneous porous media[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2003,225(1):1-24.

[10] Muijs H M.Surfactants for mobility control in high-temperature steam-foam applications[R].SPE 17361,1988.

[11] Hu P C,Tuvell M E,Bonner G A.Evaluation of a α olefin sulfonates steam diversion[R].SPE 12660,1984.

[12] 马德胜,郭嘉,昝成,等.蒸汽辅助重力泄油改善汽腔发育均匀性物理模拟[J].石油勘探与开发,2013,40(2):188-193.Ma Desheng,Guo Jia,Zan Cheng,et al.Physical simulation of improving the uniformity of steam chamber growth in the steam assisted gravity drainage[J].Petroleum Exploration and Development,2013,40(2):188-193.

[13] Patton J T,Holbrook S T,Hsu W.Rheology of mobility-control foams[R].SPE 9809-PA,1983.

[14] Doscher T M,Kuuskraa V A.Reviving heavy-oil reservoirs with foam and steam[J].Oil Gas J,1982,80(5):102-105.

[15] Di Julio S S,Emanuel A S.Laboratory study of foaming surfactant for CO2mobility control[J].SPE Reservoir Engineering,1989,4(2):136-142.

[16] Casteel J F,Djabbarah N F.Sweep improvement in CO2flooding by use of foaming agents[J].SPE Reservoir Engineering,1988,3(4):1186-1192.

[17] Cooke R W,Eson R L.Field optimization of steam foam diversion in cyclic steaming[R].SPE 21531,1991.

[18] Khatib Z L,Hirasaki G J,Falls A H.Effects of capillary pressure on coalescence and phase mobilities in foams flowing through porous media[R].SPE 15442,1986.

[19] De Vries A S,Wit K.Rheology of gas/water foam in the quality range relevant to steam foam[J].SPE Reservoir Engineering,1990,5(2):185-192.

[20] Persoff P,Radke C J,Preuss K,et al.A laboratory investigation of foam flow in sandstone at elevated pressure[R].SPE 18781,1989.

[21] Osterloh W T,Jante M J.Effects of gas and liquid velocity on steady-state foam flow at high temperature[R].SPE 24179,1992.

[22] 廖广志.常规泡沫驱油技术[M].北京:石油工业出版社,1999.Liao Guangzhi.Conventional foam flooding technology[M].Beijing:Petroleum Industry Press,1999.

[23] 王学忠,王金铸,乔明全.水平井、氮气及降黏剂辅助蒸汽吞吐技术:以准噶尔盆地春风油田浅薄层超稠油为例[J].石油勘探与开发,2013,40(1):97-102.Wang Xuezhong,Wang Jinzhu,Qiao Mingquan.Horizontal well,nitrogen and viscosity reducer assisted steam huff and puff technology:Taking super heavy oil in shallow and thin beds,Chunfeng Oilfield,Junggar Basin,NW China,as an example[J].Petroleum Exploration and Development,2013,40(1):97-102.

[24] 浙江大学普通化学教研组.普通化学[M].北京:高等教育出版社,1981:37.Department of General Chemistry,Zhejiang University.General chemistry[M].Beijing:Higher Education Press,1981:37.

(编辑 胡苇玮)

Thermal stability of foam during steam drive

Shen Dehuang1,2,Wu Yongbin1,2,Liang Shuxian2,Luo Jianhua2

(1.State Key Laboratory of Enhanced Oil Recovery,Beijing 100083,China;2.PetroChina Research Institute of Petroleum Exploration &Development,Beijing 100083,China)

A fine-long tube model was established for carrying out the thermal degradation experiments of steam foam to determine the foam stability in steam chamber.The real core sand from the Yulou oil layer of Block Jin45 of Liaohe Oilfield was packed in the model,and the experiment lasting for twenty days was conducted under the typical reservoir pressure and saturated steam temperature.The analysis on the experimental results and theoretical calculation results indicates that the thermal degradation reaction model of the added foam is the first-order reaction,and the degradation rate constants at the temperatures of 200 ℃,250 ℃,and 300 ℃ are 9.35×10−8s−1,17.80×10−8s−1,and 24.53×10−8s−1respectively.The foam thermal degradation rate kinetic model was deduced,which can be used to calculate the foam thermal degradation rate and half-life at any temperature condition.The half-lives of the added foam are 370 d,160 d,83 d,49 d and 31 d at the temperatures of 100 ℃,150 ℃,200 ℃,250 ℃ and 300 ℃ respectively,which indicates that the production performance of most of the heavy oil reservoirs developed by steam drive in China can be improved by injecting foam agent.But in terms of the deep and high-pressure heavy oil reservoirs,the foam stability is poor when the saturated steam temperature is over 300 ℃.

steam drive;foam agent;thermal stability;thermal degradation rate;heavy oil recovery

国家科技重大专项“稠油油藏多元热流体开发技术”(2011ZX05012-005)

TE357.44

A

1000-0747(2015)05-0652-04

10.11698/PED.2015.05.13

沈德煌(1965-),男,河南信阳人,博士,中国石油勘探开发研究院提高石油采收率国家重点实验室高级工程师,从事稠油热力开采机理及新技术研发方面的研究工作。地址:北京市海淀区学院路20号,中国石油勘探开发研究院热采所,邮政编码:100083。E-mail:dhshen@petrochina.com.cn

2015-02-25

2015-07-28